1.2弹簧系统有限元分析

1.2弹簧系统有限元分析

4.单元水平上,若已知单元的节点位移,可 由刚度方程求出所有单元节点力分量。若已 知节点力,单元节点位移不能确定,单元可 做刚体运动,这也是单元刚度矩阵奇异性的 物理解释。(无可逆矩阵)

整体分析

由前面得到的弹簧单元的刚度方程公式,分别写出2个 弹簧单元的特性方程如下: (注:右端节点 力分量的下标为 单元节点的局部 编号,上标是单 元编号)

单元刚度矩阵中某列的各元素代表列序号对应节点有单位位移其它节点位移为零时单元各节点上的节点力

弹簧系统

?

单元分析

考虑弹簧单元在系统中变形平衡时的条件: 力平衡条件和弹簧物理特性,得到下列方程

单元分析

弹簧单元的刚度方程: 反映了单元的力学特 性,即节点力~节点位 移之间的关系

f 称为单元节点力列阵 k 称为单元节点位移列阵 d 称为单元刚度阵

2)扩大后的单元刚度方程采用整体节点位移列阵。

3)扩大后的方程中矩阵元素按对应的整体节点序号排列!

将上述两个方程叠加,得到:

本质是系统中所有节点的力平衡关系,其左边是由节 点位移表示的系统节点力,右边是节点所受外载荷。 不难发现,系统总刚度矩阵可以直接由单元刚度矩阵 扩大后叠加而得到。

系统平衡方程求解

整体分析

系统处于平衡时,考虑节点(1,2,3节点)的平衡条件:

将单元特性受力带入左式:

整体分析

系统节点平衡方程,该方程建立了离散系统的外 载荷与节点位移之间的关系,是求解节点位移的 控制方程。

整体刚度矩阵性质: 由单元刚度方程叠加导出,将单元1,2的刚度方程扩大到 系统规模

注意:

1)对单元刚度方程扩大规模并不改变其表达的力学关系。

则节点平衡方程化为:

将该方程展开为两部分。第2,3个方程变化为:

《有限元导论》弹簧单元与梁单元实例计算

有限元方法对工程问题的研究具有重要帮助,本文介绍了有限元方法及其基本原理以及优势,对其解决问题的一般步骤进行了总结分析。

并具体用 MATLAB 对弹簧单元和梁单元实例进一步分析计算,得出了弹簧单元各个节点位移、支反力以及单元内力;计算了梁单元所受位移、转角、力和力矩大小并绘制其剪力图和转矩图。

有限元方法;弹簧单元;梁单元;matlab1有限单元法最初作为结构力学位移法的拓展,它的基本思路是将复杂的结构或物体看成由有限数目的单元体彼此仅在结点处相联系而构成的集合体。

首先,对每一个单元分析其特性,建立相关物理量之间的相互联系;然后,依据单元之间在结点处的联系,再将各单元组装成整体,从而获得整体特性方程;最后,应用与所得方程相应的解法,即可完成整个问题的分析。

这种先“化整为零”,然后再“集零为整"和“化未知为已知”的研究方法,是有普遍意义的,是科学研究的基本方法之- -。

有限单元法作为一种近似的(除杆件体系结构静力分析外)数值分析方法,它借助于矩阵等数学工具,尽管计算工作量很大,但是分析流程是- -致的,有很强的规律性和统--的模式,因此特别适合于编制计算机程序来处理。

-一般来说,一定前提条件下分析的近似性,随着离散化单元网格的不断细化,计算精度将随之提高。

随着计算机软硬件技术的飞速发展,有限单元分析技术得到了越来越多的应用,五十多年来的发展几乎涉及了各类科学、工程领域中的问题。

从应用的深度和广度来看,有限单元法的研究和应用正继续不断地向前探索和推进。

2基础工程学科中的各种力学问题,最终归结为求解数学物理方程边值或初值问题。

而传统的研究成果只能对较简单、规则的问题进行解析求解,大量的实际科学、工程计算问题,由于数学上的困难无法得到解析的解答。

从有限单元法正式提出至今已经历了半个多世纪的发展,用有限单元法来解决问题,从理论上讲,无论是简单的十维杆件体系结构,还是承受复杂荷载和不规则边界情况的二维平面轴对称问题、三维空间块体等问题的静力、动力和稳定性分析,考虑材料具有非线性力学行为和有限变形的分析,温度场、电磁场,流体、液-固、结构与土壤相互作用等工程复杂问题的分析,都可以得到满意的解决。

钢板弹簧刚度特性的有限元分析

钢板弹簧刚度特性的有限元分析newmaker1 前言钢板弹簧是汽车中广泛应用的弹性元件,刚度是其重要的物理参量。

因此,在产品试制出来之前,如何更准确的计算其实际刚度就成为大家共同关心的问题。

传统的计算方法,如“共同曲率法”和“集中载荷法”等均存在一定的局限性,在计算中往往需要加入经验修正系数来调整计算结果。

随着计算机的发展,有限元法因其精度高、收敛性好、使用方便等优点逐渐被应用到板簧的设计中。

邹海荣等应用有限元法分析了某渐变刚度钢板弹簧的异常断裂问题,提出了避免此种断裂的改进措施。

胡玉梅等针对某汽车后悬架的钢板弹簧应用Ansys 软件分析了其静态强度特性,给出了钢板弹簧在不同载荷作用下的应力分布,计算结果与试验符合的较好。

谷安涛则讨论了应用有限元法设计钢板弹簧的一般流程,给出了设计的示例。

有限元法的最大优点之一就是可以仿真设计对象的实际工作状态,因而可以部分代替试验,指导精确设计。

汽车钢板弹簧存在非线性和迟滞特性。

应用有限元法进行分析时需要考虑大变形及接触,即需要同时考虑几何非线性和状态非线性,这将使得计算不容易收敛,因而需要较高的求解技巧及分析策略。

本文采用Nastran的非线性分析模块分析了某钢板弹簧的刚度特性,讨论了摩擦对其性能的影响,其分析流程及结果可以为同类型产品的设计提供参考。

2 钢板弹簧刚度的计算方法传统的计算方法有“共同曲率法”和“集中载荷法”。

此外,国内学者郭孔辉针对共同曲率法中存在的固有缺陷,提出了一种称为主片分析法的计算方法,田光宇等则针对集中载荷法的固有缺陷,提出了改进的集中载荷法。

这些方法的出发点都是把板簧各片看成是等截面的悬臂梁,不考虑板簧各片之间的摩擦和板簧变形过程中的大变形特性,采用经典梁公式计算第1叶片的端点挠度,进而求得板簧的刚度。

2.1共同曲率法共同曲率法由前苏联的帕尔希洛夫斯基提出,其基本假设为板簧受载后各叶片在任一截面上都有相同的曲率,即把整个板簧看成是一变截面梁,由此推出对称板簧的刚度计算公式如下:2.2集中载荷法集中载荷法的基本假设为板簧各叶片仅在端部相互接触,即假定第i片与第i-1片之间仅有端部的一个接触点,接触力为Pi,并且在接触点处两相邻叶片的挠度相等。

反应堆弹簧组件约束失稳现象有限元分析

反应堆弹簧组件约束失稳现象有限元分析反应堆控制棒驱动机构(Control Rod Drive Mechanics,CRDM)是反应堆起堆、运行、功率维持和紧急停堆的执行机构,是控制核反应堆正常运行的关键设备,要求具有高度的可靠性.<sup></sup>该机构工作在靠近堆芯附近的高温高压环境中<sup></sup>,工作条件恶劣,机构组件的力学机械性能与常温常压状态存在巨大差异.高温时控制棒驱动机构在运行过程中偶尔会出现由于弹簧组件约束失稳而导致的机构运行不畅现象,且故障出现频率是随机的.本文结合屈曲失稳分析理论,运用有限元大变形非线性计算方法,描述机构弹簧组件约束失稳的力学过程,揭示弹簧失稳随机性与机构运行不畅的内在原因,并在研究过程中发现新的学术研究点,提出“过程相关约束失稳”的理论观点.1 弹簧机构描述控制棒驱动机构弹簧系统结构复杂,工作时弹簧沿导向构件轴向压缩,并受到导向构件约束作用,见图1.图1 弹簧组件高温时的弹簧在压缩过程中会出现与导向构件卡滞的现象,导致机构运行不畅.该故障随机出现,且概率很低.细长的螺旋弹簧沿轴向受载.在加载过程中,当达到某一临界载荷时弹簧发生侧向变形、不能继续受载的情况称为弹簧的屈曲失稳<sup></sup>,它具有多种形态,而每种形态的产生具有随机性,故可以推测发生卡滞的随机性与弹簧发生屈曲失稳形式的随机性有着密切联系.如没有导向构件则弹簧很容易发生屈曲失稳.经典弹簧屈曲计算公式<sup></sup>为由于根号内要保持非负,所求的弹簧临界值长径比为l0/R≤5.24.本套机构弹簧的长径比l0/R远大于5.24,可以确定如果没有导向构件的作用,弹簧很容易发生屈曲而失去承载力.通过分析认为,该组件的机械故障可能是因弹簧屈曲失稳而增加与导向构件的接触力和摩擦力所致,通过建立有限元模型对上述弹簧进行屈曲特性的分析计算.2 屈曲失稳特征的有限元分析线性屈曲分析可以研究结构失稳发生时的临界载荷和失稳形态,由于结构失稳前系统刚度矩阵会出现奇异,可将失稳问题转化为特征值问题.<sup>[5-7]</sup>本文使用MSC Marc非线性有限元软件进行计算分析.对弹簧进行有限元计算网格划分,计算采用六面体网格,精度较高.有限元模型见图2和图3.图3 弹簧模型局部放大图2 弹簧有限元模型2.1 屈曲失稳特征计算结果弹簧的第1、第2和第3阶都是侧向失稳;第4、第8和第10阶都出现径向膨胀;第5、第6和第9阶表现为弹簧的侧向失稳与空间扭转组合的失稳形式;而第7阶则出现侧向、扭转、膨胀等3种失稳形式的组合.图4(a)至(j)分别表示弹簧第1至第10阶的失稳形态.计算得到弹簧1至10阶的屈曲临界失稳载荷,其中第6与第7阶的临界屈曲载荷都为275.5 N,说明对应这种临界载荷的失稳形式有两种,即弹簧在275.5 N的临界载荷作用下出现任何一种屈曲失稳形式是随机的,见表1.通过对弹簧前10阶临界失稳载荷的计算得到:图4 弹簧第1至10阶的失稳形态表1 屈曲失稳模态阶数与临界载荷不同的临界失稳载荷对应弹簧不同的失稳波形,随着模态阶数上升,弹簧的临界失稳载荷在不断增加,出现第10阶失稳模态的临界载荷达到466.7 N.2.2 屈曲失稳特征分析结论弹簧在较小的临界力作用下就会发生屈曲失稳现象,由于弹簧在实际工作过程中压缩承载力的数值要大于480 N,所以上述任何一种屈曲形式都可能在其压缩过程中发生.弹簧甚至可以出现几种屈曲形式的叠加,其变形将会变得异常复杂,不但会出现侧向失稳,而且会出现扭转、膨胀变形,从而导致弹簧和导向构件的接触摩擦关系发生重大改变.弹簧屈曲失稳形态的不确定性与随机性是导致机构运行不畅的一个重要原因,并且在高温高压状态时,弹簧材料受温度影响刚度降低、摩擦性质改变,将更容易发生屈曲失稳,从而出现更加复杂的屈曲失稳形态.3 弹簧压缩过程的非线性有限元模拟弹簧在压缩时因屈曲失稳而失去承载力,控制棒驱动机构弹簧由于受到导向构件的约束作用,虽然发生失稳现象,但仍可以承受载荷继续工作.弹簧发生失稳变形后与导向构件发生接触,限制弹簧的侧向扰动,所以弹簧可以继续承载,而此时弹簧处于约束失稳的力学状态.约束失稳是指构件失稳时其屈曲变形不能自由发展而受到某种限制性约束的失稳,有时又称单向失稳、限制失稳.<sup></sup>本机构弹簧的约束失稳状态更加复杂,因为弹簧是被逐渐压缩的,在压缩的不同阶段显示出不同的约束失稳状态,而压缩过程中的弹簧势能总是逐渐积累增加的,弹簧片段中局部能量的分配随着弹簧压缩过程中失稳波形的变化而变化,要研究弹簧的失稳变形对驱动机构落棒卡滞的影响,就要分析弹簧在压缩过程中的约束失稳状态,所以必须从动态的、过程相关的角度看待本机构中弹簧压缩的约束失稳状态.由于目前没有成熟的与过程相关的约束失稳理论用于分析弹簧屈曲失稳的压缩过程,所以拟用非线性有限元分析方法近似模拟弹簧的压缩失稳过程.弹簧压缩分析属于小应变大位移的几何非线性分析,在压缩变形过程中,弹簧截面承受的载荷包括剪力、扭矩、弯矩和压力.<sup></sup>一般情况下弹簧在正常工作状态时应该处于弹性范围,所以认为弹簧单元处于线弹性应变可恢复状态,计算中弹簧单元受力状态是线弹性分析.对于长弹簧,虽然每个弹簧单元都处于小应变状态,但是由于弹簧的压缩变形量很大,导致弹簧单元处于大位移的几何非线性状态,因此运用小应变大位移的几何非线性有限元分析方法模拟弹簧的压缩过程才是合理的.3.1 非线性有限元分析对弹簧组件进行有限元网格划分,导向构件与弹簧均采用六面体实体单元离散,见图5,设置弹簧沿导向构件轴向压缩,分析弹簧的压缩变形规律并与实验结果进行对比.图5 弹簧组件非线性有限元分析模型取摩擦因子为0.2<sup></sup>,设置弹簧与导向构件之间为接触关系,摩擦类型定义为库仑摩擦模型.计算结果得到弹簧压缩完成后的变形形态与实验结果吻合很好,该弹簧在压缩完成后与导向构件形成4个接触区域,分别是a, b, c, d.弹簧在a区域上导向构件接触面积较大,在b, c, d等区域由于远离约束端,失稳情况较严重,在这3个区域的接触面积都较小,见图6.图6 计算结果与实验结果对比3.2 非线性有限元分析结论通过对比计算结果与实验结果,有限元非线性大变形计算方法可以较为准确地模拟弹簧压缩完成后在导向构件约束下的失稳变形状态.弹簧在实际压缩过程中的高度不断改变,同时约束失稳状态也在不断改变,即弹簧a, b, c, d4个区域与导向构件的接触关系在不断变化,这种变化不断影响弹簧的接触受力,也改变着弹簧的约束条件.约束条件的随机改变导致弹簧在压缩过程中出现多种屈曲失稳形式,而数值计算只能较为准确地反映弹簧压缩完成后的力学状态,难以反映弹簧压缩过程与约束状态耦合相关的随机特性.4 过程相关约束失稳理论在进行弹簧屈曲失稳分析时,发现由于要考虑屈曲失稳的变形形态与加载过程的相关性,所以用提取特征值的线性屈曲分析方法已不能满足上述要求,同时非线性屈曲的分析方法也不能够求解弹簧压缩过程中出现的各阶屈曲形式的随机性,并且此类弹簧压缩时处于非线性接触边界条件的约束下,约束条件会随弹簧的失稳形态而不断变化,所以上述方法都不能精确满足弹簧约束失稳与过程相关的特点.由于没有可以借鉴的相关理论,所以本文用大位移几何非线性有限元分析方法近似模拟弹簧压缩的失稳过程,但是要更加精确地求解此类问题,需要发展一套与过程相关的约束失稳理论,可以称之为“过程相关约束失稳”理论.5 结论(1) 用有限元线性屈曲的分析方法,研究弹簧1~10阶的屈曲与临界力,说明弹簧屈曲失稳形态已非常复杂,严重改变弹簧组件正常的受力状态,并且发现机构出现故障的随机性与弹簧屈曲失稳形式的随机性相关.(2) 用有限元大位移几何非线性的分析方法,近似描述弹簧压缩的屈曲失稳过程,模拟弹簧在导向构件约束条件下的压缩过程,与实验结果进行对比分析,说明有限元非线性大变形计算方法可以较为准确地模拟弹簧压缩完成后在导向构件约束下的失稳变形状态.(3) 要准确模拟弹簧压缩过程与约束状态改变这一耦合相关过程,需要发展一套“过程相关约束失稳”的理论体系.。

基于ANSYS的汽车钢板弹簧有限元分析

基于ANSYS的汽车钢板弹簧有限元分析作者:徐建全郑永陈铭年来源:《海峡科学》2010年第12期[摘要] 采用APDL参数化有限元分析技术,对某轻型载货汽车的前钢板弹簧进行参数化建模。

应用ANSYS软件的非线性模块,考虑钢板弹簧实际工作过程中的大变形、片间接触和摩擦等多种非线性因素,建立了钢板弹簧的有限元模型,得到了钢板弹簧在不同载荷作用下的变形和应力分布。

[关键字] 钢板弹簧;有限元分析;ANSYS;接触单元引言钢板弹簧是历史最悠久的汽车部件之一,它结构简单、保养维修方便、制造成本低,与其它弹性元件比较,不仅起着弹性元件的作用,而且也能起着导向元件的作用,并且能传递各种力和力矩,其片间的接触、摩擦在弹簧振动时还将起到阻尼的作用,因此是目前汽车悬架特别是货车悬架广泛采用的一种弹性元件[1]。

长期以来,用于刚度计算及应力分析的方法主要有两种:共同曲率法和集中载荷法。

前者假设板簧受载后各簧片在同一截面上都具有相同的曲率,后者假设板簧各片仅在端部相互接触。

但这两种假设都与实际不完全相符,因此计算结果和实际相差较大[2-3]。

本文应用ANSYS 有限元软件对钢板弹簧进行有限元分析,应用点-面接触单元划分板簧片之间可能的接触面,对板簧两端的卷耳、中心螺栓和U型螺栓的约束做了合理的模拟,尽可能的按照实际受载情况对钢板弹簧加载,计算的结果与实际的更加接近。

1 钢板弹簧的有限元建模1.1 钢板弹簧有限元几何模型的建立本文所分析的某轻型载货汽车的前钢板弹簧由10片板簧组成,具体尺寸如表1所示。

其中,片宽都是70 mm,第1与第2片厚度为8 mm,第3片到第10片厚度为7 mm。

1.2 钢板弹簧的材料属性在几何模型建立后进行材料属性的定义,钢板弹簧的材料为60CrMnBa,弹性模量为2.05×105 MPa,泊松比为0.3,屈服极限为1 100 MPa,抗拉强度为1 250 MPa。

1.3 钢板弹簧的网格划分采用ANSYS软件中的SOLID95实体单元进行网格划分,它是SOLID45 (3维8节点)高阶单元形式,此单元能够容许不规则形状,并且不会降低精确性,特别适合边界为曲线的模型;同时,其偏移形状的兼容性好,SOLID95有20个节点,每个节点有3个自由度(X,Y,Z方向),此单元在空间的方位任意,具有塑性、蠕变、辐射膨胀、应力刚度、大变形以及大应变的能力。

弹簧有限元分析ppt课件

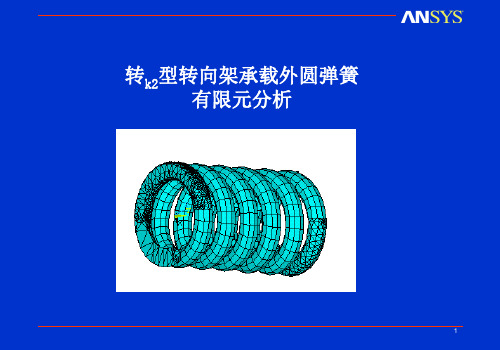

FZ = 32251.17

•

MX = 117118.0

MY = -20644.15

MZ = -0.8699030E-02

• 转K2外圆弹簧图纸QZC85-00-02中标注的此时的纵向载荷FZ =35594.8N。计算可得等效应 力见图5。可见,最大等效应力为1491MPa(理论计算结果为1612.23MPa)。

考虑接触时72.8mm位移下的 接触压力

考虑接触时的接触压力变化

W-11

弹簧疲劳寿命分析

W-12

弹簧的动态特性研究

W-13

转K2外圆弹簧静应力测试

W-14

1

2

( tt

bb )2

4

2 tb

1 2

(259 69)2 4 800.52 1612.23MPa

W-8

有限元应力计算

• 底面约束三个方向所有线位移,顶面沿纵向施加图纸规定的强迫位移72.79mm,计算所得 约束反力为:

•

FX = 0.4804281E-03

FY = 0.3961747E-03

apdl--单自由度弹簧质量系统--另外一个版本没有定义节点1,2连成的单元

FINISH/CLEAR/FILNAM,Mass-Spring/TITLE,Table Load Demo!第二步创建弹簧-质量系统有限元模型/PREP7ET,1,MASS21 !单元类型1;质量单元KEYOPT,1,3,4ET,2,COMBIN14 !单元类型2,弹簧-阻尼连接单元KEYOPT,2,2,1 !设置仅仅具有ux自由度R,1,200 !实常数1:质量单元的质量R,2,2000 !实常数2:弹簧-阻尼连接单元的质量N,1,0,0,0N,2,1,0,0TYPE,1 !指定缺省单元属性REAL,1ESYS,0E,2 !在节点1与2之间创建弹簧阻尼连接单元TYPE,2 !指定缺省单元属性REAL,2ESYS,0E,1,2 !在节点1与2之间创建弹簧阻尼连接单元SAVEFINISH!*第三步定义载荷-时间表参数*DIM,FORCE,TABLE,5,1,1 !定义表FORCE*SET,FORCE(0,1,1),0 !赋值表FORCE*SET,FORCE(1,0,1),1e-006*SET,FORCE(2,0,1),0.8*SET,FORCE(2,1,1),560*SET,FORCE(3,0,1),7.2*SET,FORCE(3,1,1),560*SET,FORCE(4,0,1),8.5*SET,FORCE(4,1,1),238*SET,FORCE(5,0,1),10.3!第四步利用表载荷执行连续瞬态动力求解/SOLANTYPE,4 !选择瞬态分析类型TRNOPT,FULL !选择FULL瞬态分析方法D,1,ALL !固定节点1上的所有自由度D,2,UY !固定节点2上的所有自由度UYF,2,FX,%FORCE% !在节点2上施加表载荷FORCENSUBST,100,200,50 !设置载荷子步数目OUTRES,ALL,ALL !输出到结果文件的子部控制KBC,0 !载荷按渐变方式增加TIME,10.3 !设置载荷步时间SOLVE !执行求解FINISH!第四步在POST26中绘制位移响应曲线/POST26FILE,'Mass-Spring','rst','.'NUMVAR,200NSOL,2,2,U,X,UX_2 !定义变量2记录节点2的位移UX XVAR,1 !定义X轴变量PLVAR,2 !绘制变量2(Y轴变量)。

弹簧有限元分析

1 前言气门弹簧作用是使气门自动回位关闭,并保证气门与气门座的紧密结合。

另外,还用于吸收气门在开闭过程中各传动零件所产生的惯性力,以防止各传动件彼此分离而破坏配气机构正常工作。

气门弹簧承受着频繁的交变载荷。

为保证可靠地工作,气门弹簧应有合适的弹力、足够的强度和抗疲劳强度。

所以对气门弹簧的刚-强度进行分析具有重要意义。

为提高气门弹簧的强度和抗疲劳强度以及防止共振和颤振现象,气门弹簧越来越多地选用非线性变刚度螺旋弹簧,能有效的防止气门弹簧共振的发生。

与普通圆柱螺旋弹簧不同的是,变刚度圆柱螺旋弹簧的刚度随载荷的增加而增加。

目前,可以通过变节距、变中径和变簧丝直径三种方式来获得变刚度圆柱螺旋弹簧。

本文对某型号的变节距螺旋弹簧进行了有限元分析。

2 模型建立某型号的气门弹簧的CAD图,如图1所示。

在Pro-E中建立起弹簧的几何模型,同时,为了更真实的模拟实际情况,还建立了弹簧底座的实体模型。

根据CAD-CAE之间接口无缝导入ANSYSWorkbench。

用SOLID186单元剖分网格,进气门弹簧的模型见图2。

3 边界条件由于排气行程较进气行程小,所以这里只对进气门弹簧的刚度和强度进行分析。

在下弹簧座底面上约束所有线位移,在上弹簧座顶面上沿纵向施加强迫位移,对进气门弹簧的刚-强度进行分析。

4 有限元分析结果刚度分析通过图4可以看出,随着进气门弹簧压缩量的增加,弹簧的支反力是以非线性的形式逐渐增加的。

这主要是考虑了弹簧的自接触的因素,弹簧的刚度不是以线性的形式变化,而是以非线性的形式增加。

强度分析通过对应力云图5和6以及曲线图7分析,可以看出气门弹簧在轴向位移载荷的作用下,弹簧内圈的应力明显大于外圈,两端受到的应力较小,且随着时间的推移,也就是轴向载荷的增加,气门弹簧受到的应力是逐渐增加的。

经查询资料知SWOSC-V-JISG3561弹簧钢的在簧丝直径为时的屈服极限在1860-2010(MPa)之间,由图5可以看出,弹簧在最大变形处的等效应力为,所以可以看出该弹簧是符合强度要求的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

整体分析

系统处于平衡时,考虑节点(1,2,3节点)的平衡条件:

将单元特性受力带入左式:

整体分析

系统节点平衡方程,该方程建立了离散系统的外 载荷与节点位移之间的关系,是求解节点位2的刚度方程扩大到 系统规模

注意:

1)对单元刚度方程扩大规模并不改变其表达的力学关系。

4.单元水平上,若已知单元的节点位移,可 由刚度方程求出所有单元节点力分量。若已 知节点力,单元节点位移不能确定,单元可 做刚体运动,这也是单元刚度矩阵奇异性的 物理解释。(无可逆矩阵)

整体分析

由前面得到的弹簧单元的刚度方程公式,分别写出2个 弹簧单元的特性方程如下: (注:右端节点 力分量的下标为 单元节点的局部 编号,上标是单 元编号)

2)扩大后的单元刚度方程采用整体节点位移列阵。

3)扩大后的方程中矩阵元素按对应的整体节点序号排列!

将上述两个方程叠加,得到:

本质是系统中所有节点的力平衡关系,其左边是由节 点位移表示的系统节点力,右边是节点所受外载荷。 不难发现,系统总刚度矩阵可以直接由单元刚度矩阵 扩大后叠加而得到。

系统平衡方程求解

弹簧系统

?

单元分析

考虑弹簧单元在系统中变形平衡时的条件: 力平衡条件和弹簧物理特性,得到下列方程

单元分析

弹簧单元的刚度方程: 反映了单元的力学特 性,即节点力~节点位 移之间的关系

f 称为单元节点力列阵 k 称为单元节点位移列阵 d 称为单元刚度阵

单元分析

单元刚度矩阵性质: 1.单元刚度矩阵中某列的各元素代表列序号对应节 点有单位位移,其它节点位移为零时,单元各节点 上的节点力;某行的各元素分别是单元各节点的位 移对行序号对应节点的节点力贡献系数。 2.矩阵中任意一个元素k的物理意义是:kij节点的位 移对i节点的节点力贡献系数,或者j节点有单位位 移,其他节点位移为零时,i节点上的节点力 3.单元刚度方程不可以求解,单元刚度方程仅仅表 征一个单元的力学特性,单元水平上无法确定单元 节点位移。只有把系统中所有的单元特性集成后, 在系统水平上才可能求出位置的唯一和反力。

则节点平衡方程化为:

将该方程展开为两部分。第2,3个方程变化为:

从而解出了系统的未 知位移和未知反力, 并可以进一步求弹簧 力。

有限元分析基本思想

有限元分析步骤