板坯连铸标准化20140731

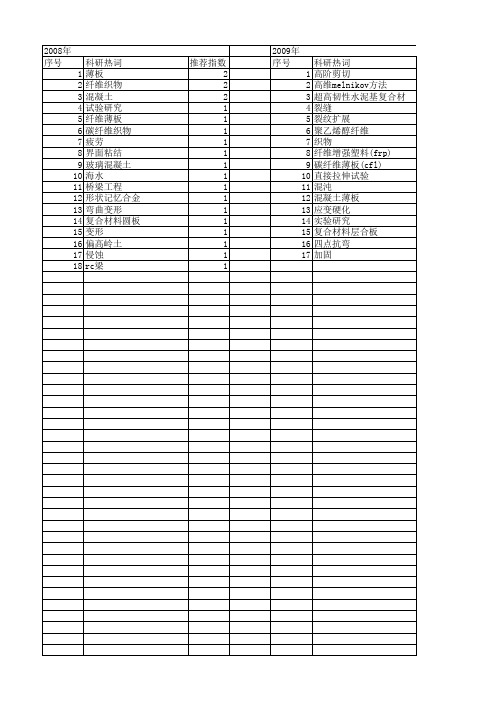

【国家自然科学基金】_纤维薄板_基金支持热词逐年推荐_【万方软件创新助手】_20140731

2011年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23

2011年 科研热词 织构 硼 铁素体不锈钢 计算理论 表面皱折 薄板坯连铸连轧 罩式退火渍 梁 抗弯性能 成形性能 性能 延性 应变硬化 多层 复合梁 化学相分析 力学性能 cr17铁素体不锈钢 推荐指数 2 2 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

2009年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17

科研热词 高阶剪切 高维melnikov方法 超高韧性水泥基复合材料 裂缝 裂纹扩展 聚乙烯醇纤维 织物 纤维增强塑料(frp) 碳纤维薄板(cfl) 直接拉伸试验 混沌 混凝土薄板 应变硬化 实验研究 复合材料层合板 四点抗弯 加固

推荐指数 1 1 1 1 1 1 1 1

推荐指数 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

2010年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

科研热词 推荐指数 织构 3 成形性 2 力学性能 2 铁索体不锈钢 1 铁素体不锈钢 1 超高韧性水泥基复合材料 1 裂缝 1 表面皱折 1 薄板 1 自应力 1 脱层屈曲 1 聚乙烯醇纤维 1 纤维编织网 1 纤维搭桥 1 精轧温度 1 碳纤维织物 1 混凝土保护层 1 析出相 1 有限元法 1 显微组织 1 数值模拟 1 抗剥离能力 1 弯曲韧性 1 土建工程 1 四点弯曲试验 1 四点弯曲 1 变形硬化 1 修复加固 1 u型钩 1 frp片材 1 az31镁合金 1

板坯连铸标准化

板坯连铸标准化1. 背景随着钢铁行业对产品质量要求的不断提高和技术的进步,板坯连铸成为现代钢铁生产中不可或缺的技术环节之一。

板坯连铸是将熔化的金属连续铸造成直条状或薄板状坯料的技术过程,是实现精益制造、资源高效利用的关键工艺。

然而,板坯连铸在生产过程中,由于生产设备、操作技能等方面的因素会导致产品质量的不稳定性,比如铸坯表面质量不佳、内部结构不均匀等,影响了钢材的质量和成本。

为了确保板坯连铸生产的质量和稳定性,需要建立统一的标准化体系,对生产过程中的各个环节进行系统管理和控制,提高产品的合格率和市场竞争力。

2. 标准化体系建立和完善板坯连铸标准化体系主要包括以下方面:2.1 设备标准化板坯连铸生产线是由一系列设备、控制系统组成的集成设备,设备的性能和稳定性对生产质量的影响极大。

因此,在设备选型、生产过程中需要建立可行的技术规范和标准,包括但不限于以下内容:•设备平台的尺寸、载荷和厚度;•系统的安全性、可靠性和稳定性要求;•设备故障处理、维修保养等管理措施。

2.2 工艺标准化板坯连铸生产过程中,需要按照一定的工艺流程进行控制,以使得产品达到规定的标准和要求。

因此,建立合理的工艺标准和规范也是板坯连铸标准化的重要一步,具体包括以下内容:•熔炼和浇注工艺控制;•连铸成形的参数优化;•液相区的温度控制;•浇注时坯料的形状、尺寸和表面质量等要求。

2.3 质量标准化在板坯连铸生产中,质量标准也是不可缺少的一部分。

建立统一标准,可以对板坯质量进行准确评估和有效管理,提升产品的差异化竞争力。

具体的质量标准包括以下方面:•板坯的物理力学性能;•板坯表面质量和缺陷控制;•板坯截面的均匀性和合格率控制;•板坯化学成分等其他方面。

3. 标准化在生产中的应用建立标准化体系是为了在实际生产中进行快速、准确地生产,而不是停留在理论上的标准体系。

因此,需要将标准化作为一种企业管理、生产控制手段加以实践。

具体应用方法如下:3.1 质量控制标准化体系中的工艺标准和质量标准是维持产品质量水平的关键手段。

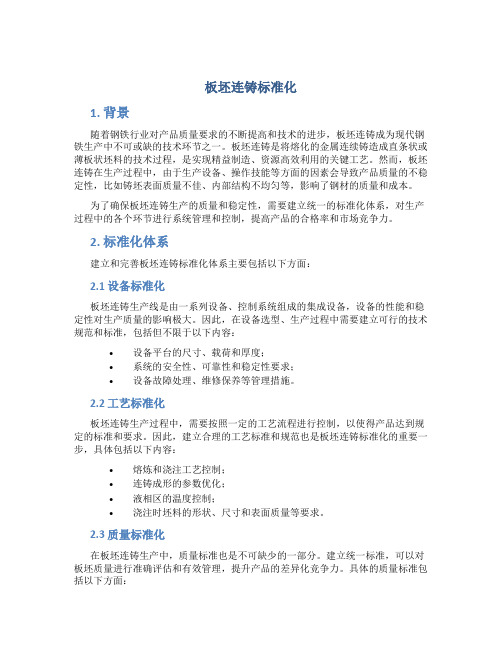

连铸坯、钢板检验规定

连铸坯、钢板检验规定一、目的为了提升产品质量,创精品、名牌产品,结合本公司实际产生情况,依照有利于生产、方便操作的原则。

在国标、行标的范围内,特制定了连铸坯、钢板过程检验、抽检、入库发货的标准。

二、连铸坯(参照YB2012)1、连铸坯尺寸范围及允许偏差应符合下表的规定2、连铸坯的化学成份应符合有关标准及合同的规定。

3、连铸坯表面不得有裂纹、重叠、结疤、夹杂、翻皮、深度或高度大于3mm划痕、气泡存在。

4、表面清理存在上述的表面缺陷的必须清理,在清理中严禁挖沟槽,清理应沿轧制方向清理,清理处必须圆滑过度到连铸坯表面,清理的深宽长比不小于1:6:10,单面清理深不得大于厚度10%,两相对面清理深度之和不大于厚度15%,火焰清理处的残渣应清理干净。

5、连铸坯不平度每米不大于15mm,长度大于1.5米总不平度不得大于总长1.5%。

6、连铸坯在宽面上的鼓肚总度不得大于宽面边长的2%。

7、长度切斜不得大于5mm。

8、测量位置厚度---以距侧边及端面部位约100-200mm处卡量。

宽度---在长度方向中部测量为准长度---连铸坯长度的最短距离处测量为准三、钢板(参照GB709)1、钢板尺寸范围及允许偏差应符合下表的规定宽度公差钢板的长度允许偏差注:厚度公差见附后表A四切边钢板:对角线按5-15mm验收,单边长度按0-8mm验收。

四毛边钢板:在宽度方向上单边距板边40mm不保性能,小缺陷不于修磨,长度距板头150mm内不保性能及不于修磨表面缺陷。

两头切钢板:单边长度按0-8mm验收,两端头凸凹小于150mm不于切头,大于150mm需切头。

2、表面不得有裂纹、重叠、结疤、夹杂、气泡、拉裂、氧化铁皮压入等缺陷存在。

3、钢板的化学成份应符合有关标准及合同的规定。

4、表面清理存在上述的表面缺陷应进行修磨,在清理中严禁挖沟槽,修磨应光滑过渡到钢板表面,清理深宽长比不小于1:6:10。

5、对于锅炉、压力容器、船体结构用的钢板和合同中规定的特殊用途的钢板,缺陷下面钢板的厚度应不小于相应钢板产品标准中规定的最小允许厚度。

板坯连铸标准化20140731讲义

标准化推进后效果

质量控制: 热轧反馈

热轧2013年、2014年1至7月退废情况

1000 6000 4000 500 2000 0 元月 二月 三月 四月 五月 六月 七月 累计 0 元月 二月 三月 四月 五月 六月 七月 累计

铸坯质量

热轧2013年、2014年1至7月翘皮封锁

2013年 198.22 90.7 52.25 123.08 106.87 223.03 36.28 830.43 2014年 133.4 63.34 93.22 49.61 84.36 64.99 20.415 509.34

口述 检修挂牌制度未能严格执行 考试 组织管理人员培训、考试 组织班组长操作工培训 现场演练 现场悬挂流程图

实现全年安全无事故,形成安全、 消防管理责任到人,全员参与

1、班前安全宣誓,班前、班后会具 体要求,做到每个员工时刻牢记安全 生产; 2、员工签订安全联保互保卡,做到 安全生产人人关心,人人有责,相互 提醒; 3、班组每周至少申报一条安全隐患, 做到生产过程中时刻关注安全; 4、定期、不定期进行安全培训和考 试,时刻提醒员工注意安全

开展班组每班检查、作业区日检查,四包两炉

专项检查,一岗双责的落实,治理整改隐患。

事 故 预 案 演 练 、 评 价

组织

演练

评价

查找问题整改固化

应急小分队的建设

班组安全绩效

安全标准

上下楼梯手抓扶手,防火靴子穿戴整齐,贴身衣服 穿纯棉质,站位方式,重心高度,工具安全有效性。

人的不安全行为管理

举例说明

举例说明

举例:氮元素的控制不 稳定,体现出增量大、 不合格炉次比例大等一 系列问题。

项目

执行状态

备注

钢锭连铸坯验收标准

钢锭连铸坯验收标准

1、连铸坯的化学成份应符合有关标准的规定;

2、尺寸允许偏差;

尺寸130×130、200×200、φ130、φ200边长允许偏差(mm)±4.0±6.0 对角线长度之差(mm)≤6.0≤9.0 允许偏差(mm)±3.0±4.0椭圆度(mm)不大于直径公差的0.75倍;

3、外形:

3.1、方坯弯曲度每米不大于20 mm,总弯曲度不大于总长度的1.5%;

3.2、圆坯弯曲度每米不大于15 mm,总弯曲度不大于总长度的1.0%;

3.3不得有明显的扭转,端部切斜不得大于10 mm;

4、表面质量□不得有肉眼可见的裂纹、重叠、结疤、夹渣、夹杂、气孔、深度(高度)大于3mm的滑痕、划伤、皱纹、凸块。

如有上述缺陷存在则必须清除,清除深、宽、长比不得小于1:6:8;

5、保证连铸坯的质量,头坯、尾坯的切除量规定如下:

头坯:不得少于700mm;

尾坯:不得少于1000 mm 如头坯切除量达不到上述要求,则判第一条坯为利用品;

尾坯切除量达不到上述要求,则判最后一条坯为利用品;

6、班组质量员对连铸坯进行逐支检查,写上炉号和钢号,注明利用品,按炉做好原始记录;

7、质检部质检员每天对表面质量进行检查,合格品盖上“检”字章,做好抽查记录。

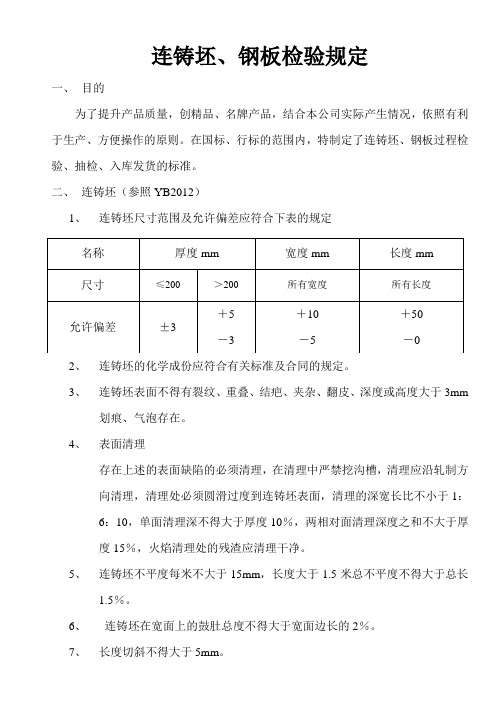

【国家自然科学基金】_广义热力学优化_基金支持热词逐年推荐_【万方软件创新助手】_20140731

科研热词 输出功率 系统级模拟 端点特性 生态学目标函数 牛顿传热规律 循环模型 布雷逊热机 多种不可逆因素 多物理场耦合 制冷系数 制冷率 制冷机 传热 优化 mems cad kirchhoffian网络理论

2011年 科研热词 构形理论 广义热力学优化 肋片 热力学性质 (火积)耗散率 (火积)耗散极值原理 "体-点"导热 蒸汽发生器 菱镁矿 脉管体 绝热壁 第一性原理 电子结构 生态学性能系数 甘油 熵产生 根耗散率 有限时间热力学 最大热阻最小 强迫对流换热 强化换热 广义不可逆布雷森循环 对流传热 密度泛函理论 多尺度 圆柱形单元体 几何构型 3-羟基丙醛 (火积)炸耗散极值原理 (火积)炜耗散率 推荐指数 8 8 2 2 2 2 2 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

2012年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48

科研热词 推荐指数 构形理论 11 广义热力学优化 11 (火积)耗散率 4 轧钢加热炉 2 肋片 2 绝热构形优化 2 电子性质 2 微、纳米尺度 2 密度泛函 2 叶形肋片 2 几何结构 2 传热优化 2 三维圆柱形单元体 2 pd5co 2 pd5 2 (火积)耗散极值原理 2 运输工程 1 第一性原理 1 电子结构 1 熵产生率 1 煤灰 1 烯耗散率 1 热力学性质 1 流体流动 1 有限时间热力学 1 整体最优构形设计 1 微纳米尺度 1 当量热阻 1 强化传热 1 多尺度 1 声子谱 1 传热传质 1 三角形单元体 1 “体一点”导热 1 to 1 pd5(co)n(n=1 to 6) 1 pd5(co)n(n=1 1 pd5(co)n(n=1~6) 1 geometric structure 1 electronic properties 1 density functional theory 1 [火积]耗散率 1 6) 1 (积)耗散率 1 (积)耗散极值原理 1 (火积)理论 1 "体-点"模型 1 "体-点"导热 1

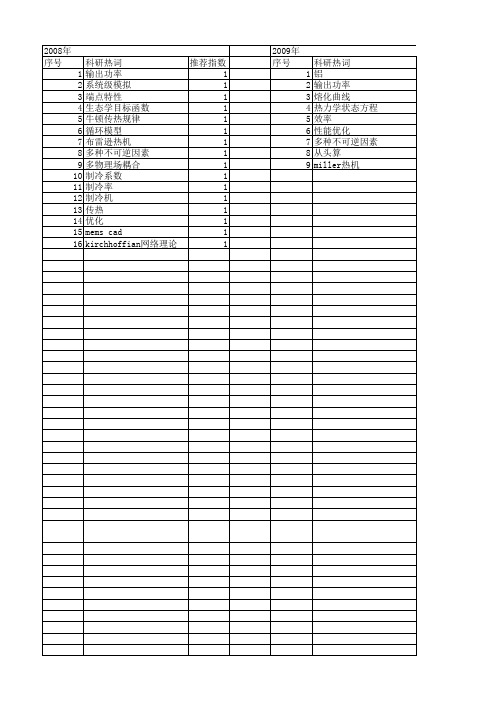

【国家自然科学基金】_相变硬化_基金支持热词逐年推荐_【万方软件创新助手】_20140731

2013年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20

科研热词 连铸板坯 组织 硬化层深度 硬化层宽度 相变状态 球墨铸铁 热氢处理 热模拟 激光相变硬化 显微硬度 数学模型 数值计算 密砂 变形抗力 初始固结应力 低温轧制 主应力方向 中碳钢 tb8钛合金 0.47c-0.36si-0.67mn

推荐指数 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

2009年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21

科研热词 激光冲击 高强度钢板 马氏体相变 调幅分解 膨胀石墨 类马氏体相变 硬脂酸丁酯 石膏 相变诱发塑性(trip) 相变 潜热储能 模型 析出 时效硬化 建筑节能 应变硬化 孪晶 奥氏体不锈钢 位错 b2晶体结构 1cr17铁素体不锈钢

2008年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19

科研热词 金属材料 边界面模型 轧制 超细晶奥氏体 砂土 相变诱发塑性钢 相变诱发塑性 相变能 相变线 相变硬化 状态参量 应变诱发马氏体相变 孪晶马氏体 大功率半导体激光器 双相钢 剪胀性 冲压成型 两相区大变形 u74轨钢

2012年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37

科研热词 推荐指数 激光相变硬化 2 数值模拟 2 马氏体相变 1 非比例加载路径 1 铁路辙叉 1 贝氏体钢 1 组织转变 1 组织 1 相变诱发塑性钢 1 相变 1 热氢处理 1 激光技术 1 泵筒内壁 1 氢 1 残余应力 1 有限元方法 1 时效硬化 1 摩擦磨损 1 微力学相互作用 1 形状记忆合金 1 形变诱发马氏体相变 1 弹性能 1 应变硬化 1 工件形状 1 塑性变形 1 压缩性能 1 加工硬化 1 冷轧 1 共格平衡 1 位错 1 中子衍射 1 tb8钛合金 1 finite element method 1 elastic energy 1 coherent equilibrium 1 age strengthening 1 304奥氏体不锈钢薄板 1

【国家自然科学基金】_continuous casting_期刊发文热词逐年推荐_20140731

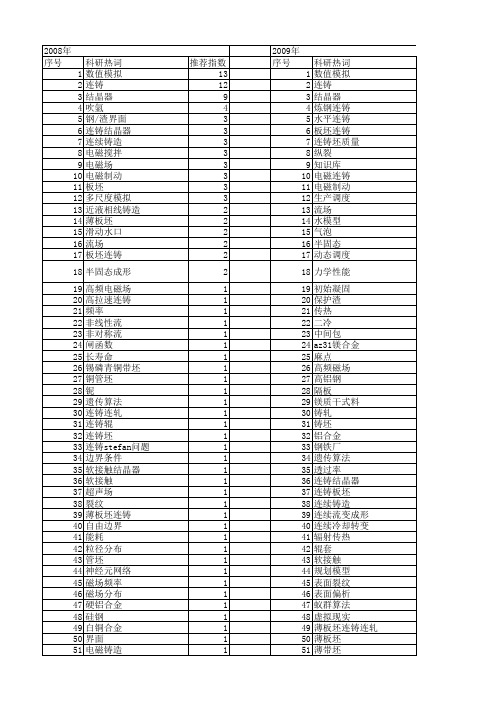

科研热词 数值模拟 连铸 结晶器 炼钢连铸 水平连铸 板坯连铸 连铸坯质量 纵裂 知识库 电磁连铸 电磁制动 生产调度 流场 水模型 气泡 半固态 动态调度 力学性能 初始凝固 保护渣 传热 二冷 中间包 az31镁合金 麻点 高频磁场 高铝钢 隔板 镁质干式料 铸轧 铸坯 铝合金 钢铁厂 遗传算法 透过率 连铸结晶器 连铸板坯 连续铸造 连续流变成形 连续冷却转变 辐射传热 辊套 软接触 规划模型 表面裂纹 表面1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106

107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136

分段实数编码 出流特征 凝固组织 凝固收缩 凝固 冷轧 冷热疲劳 冷坩埚 内在质量 内冷却器 偏流率 保护渣 作业计划优化 低碳钢 低合金高强度钢 传热 人工神经网络 交流电磁场 交变磁场 二冷喷嘴 二冷制度 中间包 中薄板坯 两相流 下渣检测 zl201合金 tial合金 mie散射理论 al-1si合金 7075/6009

推荐指数 13 12 9 4 3 3 3 3 3 3 3 3 2 2 2 2 2 2 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

标准化推进后效果

质量控制: 热轧反馈

热轧2013年、2014年1至7月退废情况

1000 6000 4000 500 2000 0 元月 二月 三月 四月 五月 六月 七月 累计 0 元月 二月 三月 四月 五月 六月 七月 累计

铸坯质量

热轧2013年、2014年1至7月翘皮封锁

2013年 198.22 90.7 52.25 123.08 106.87 223.03 36.28 830.43 2014年 133.4 63.34 93.22 49.61 84.36 64.99 20.415 509.34

举例说明

举例:氮元素的控制不 稳定,体现出增量大、 不合格炉次比例大等一 系列问题。

项目

执行状态

备注

原因

单项操作程 执行效果不到位,或执行力度 操作指导书未对单项动作做细节规 各人执行方式不同 序 过大带来负面效应 范 组合操作程 各班组执行次序不 执行操作要求不到位,监管落实不 不统一,可能出现各种问题 序 同 到位 异常操作程 手段针对性不强,异常状况恶 操作指导书对异常情况罗列总结不 现场操作混乱不一 序 化情况时有发生 全面 员工的自觉 意识 员工对质量问题的影响认识不深刻 无有效的监管,无有效的引导 ,同时对质量问题的落实考核不到 位。

安全管理

工伤统计

年 2011 2012 2013 2014

安 全 举 措 实 施

工伤人数

2

2

1

0

操检结合

5.3 操检结合 精度保证 质量提高

做好点检记录,并接受专职点检的指导、确认,提 供设备异常信息,与专职点检人员的点检对口联络。

在设备开机前对设备进行确认,同时进行点检,对 关键设备以及影响安全、功能精度的设备进行重点 检查。 做好自力项目的挂、摘牌记录,同时督促检修方 或点检方做好检修项目的挂、摘牌记录。 工艺人员参与检修过程中的对弧、开口度调整等 工作,在熟悉设备的同时掌握铸机的实际状况, 更有利于生产、质量控制。

定检

以 前

整改

定检+ 抽检

现 在

培训

检查+整改+培训+验证 模式

整改

(2)检查频次增加

30

增加检查频次,及时发现 操作中的不规范现象,并 落实整改

25 20 15

10

12

14

13

18

22

27

5 0 2012 年一季度 2012 年二季度 2012年三季度 2012 年四季度 2013年一季度 2013 年二季度

团队建设

值班长、组长、作业区目标一致, 参与技术标准等制定修订,保证

• 改变枯燥培训模式,简单的文件 标准学习改为可视化和现场型, 有感沟通模式。 • 结合导师带徒、党员登高、结对 子、班组建设、最佳实践者、合 理化建议等活动的开展,增加团 队凝聚力。

标准的制定 标准的制

不断完善作业指导书、岗位规程、技术规程、 技术联络单、危险源辨识、设备管理制度、冷却水 管理制度、辊缝测量仪器、废品管理制度,修改每 次由不同颜色进行区分。

2013年 421.12 352.41 50.61 46.84 111.04 54.65 107.95 1144.6 2014年 31.1 42.21 21.25 84.569 50.63 33.28 37.9 300.94

2013年 2129.8 1190.6 1320.8 1295 1372.6 452.91 1061.4 8823 2014年 938.34 580.24 417.12 801.45 772.77 572.36 131.5 4213.8

热送 热扒皮

普通 钢种

铸坯质量

轧制 质量反馈

合 合 格 格

角样酸洗 热检

不 合 格

生产

品 种 钢

调整

热扒皮

下线冷检 角样酸洗

不合格

热检

通条酸洗

合格

调整

发送轧钢轧制

质量反馈

质量控制:内部质量

中心偏析C1.0以下比例

100.00% 90.00% 80.00% 70.00% 60.00% 50.00% 2011年 2012年 2013年 2014年 67.08%

怎么样杜绝此类事故发生?

从人,机,料,法,环 辨识其中可能存在的危险 风险。 讨论控制关键点杜绝此类事 故发生,达成共识,形成标准 化操作,固化作业指导书。 利用每周班组长会议,针 对一项操作活进行讨论、分析。

ห้องสมุดไป่ตู้

5.2 危险源辨识、隐患整改

安全标准

板坯连铸总计152条危险源,其中Ⅲ级4个,Ⅳ级 40个,Ⅴ级108个,危险源通过自上而下,自下 而上的方式修订,修订是可量化有标准规范。

开展班组每班检查、作业区日检查,四包两炉

专项检查,一岗双责的落实,治理整改隐患。

事 故 预 案 演 练 、 评 价

组织

演练

评价

查找问题整改固化

应急小分队的建设

班组安全绩效

安全标准

上下楼梯手抓扶手,防火靴子穿戴整齐,贴身衣服 穿纯棉质,站位方式,重心高度,工具安全有效性。

人的不安全行为管理

举例说明

标准化作业与行为养成 现场经验交流会

2014年7月

第二炼钢厂板坯连铸作业区 标准化作业与行为养成经验交流

一 二 三 四 五 六

推进标准化基本思想

存在现状 推进标准化作业目的、实施内容 确定标准作业流程控制方法 基本思路 下一步打算

一、基本思路

作业区标准化管理过程中建立三级管理方式:即作业区制定一个示 范班组推进方案,并确定推进内容和评选标准;班组根据作业区确定 的方案,建立日常推进的实施步骤及进度跟踪落实,每班记录实施进 度和存在的问题及需整改的部分;具体实施工种负责落实推进步骤。 作业区标准化管理推进过程实施三步走,即:管理文件落实过程中 的适用性整改;各类支持台帐的完整性落实和实用性检验;日常工作 的落地式检查和固化。

五、基本思路

团队建设 规范标准 可视化培训 标准操作 事故可控 操检结合 质量提高 现场整治 行为规范 安全保证 “值班长、组长”为核心建立服务性作业区 作业指导书、岗位规程、技术规程、技术联 络单的完善 、可视化培训。 图示性作业 危险源辨识、事故应急预案 检修挂牌 安全行为 事故管控及事故案例。 操检结合 、设备功能精度、水质管理 、缺 陷分析。

口述 检修挂牌制度未能严格执行 考试 组织管理人员培训、考试 组织班组长操作工培训 现场演练 现场悬挂流程图

实现全年安全无事故,形成安全、 消防管理责任到人,全员参与

1、班前安全宣誓,班前、班后会具 体要求,做到每个员工时刻牢记安全 生产; 2、员工签订安全联保互保卡,做到 安全生产人人关心,人人有责,相互 提醒; 3、班组每周至少申报一条安全隐患, 做到生产过程中时刻关注安全; 4、定期、不定期进行安全培训和考 试,时刻提醒员工注意安全

标准化推进后效果

质量控制: 角裂

角裂率

2.00% 1.50% 1.00% 0.50% 0.00% 2011年 2012年 2013年 2014年 1.65% 1.32% 0.99% 0.55%

铸坯质量

1、角裂率由2011年的1.32%降低到2014年0.55%; 2、角裂缺陷长度与深度有了很大程度的下降,目前很少能够 冷检发现角部裂纹,大多数角裂均是酸洗后的毛细裂纹。

2013年 575.9 140.37 416.21 1195.8 1353.2 495.22 911.55 5088.3 2014年 721.95 660.29 371.1 370.07 438.58 306.89 178.2 3047.1

1、2014年1月-7月热轧方向翘皮封锁3047.1吨,较2013年同 期5088.3吨,降级了2041.2吨。 2、2014年1月-7月热轧方向退废509.34吨,较2013年同期 830.43吨,降级了321.1吨。

标准化推后效果

质量控制三 中厚板反馈

中厚板2013年、2014年1至7月退废情况 1200 8000 700 200 -300 元月 二月 三月 四月 五月 六月 七月 累计 6000 4000 2000 0 元月 二月 三月 四月 五月 六月 七月 累计

铸坯质量

中厚板2013年、2014年1至7月边裂封锁

细化岗位规程

制定阶段学习法

一段理论学习

一段实践指导

一段独立操作

一段集体讨论

操作室作业操作活动展板

可视化培训

连铸大包工作业标准 视屏

连铸中包工作业标准 视屏

举例说明

举例1:大包 工在敞开浇注时, 因为位置没有对 中,图省事,不 锁锁定销直接进 行调整,属于习 惯性操作。

举例2:在停机过 程中如果不注意中间 内注余量,中包注余 量多则形成浪费使得 成本升高,中包注余 太少则有可能造成下 渣,处理不当造成扇 形段拉坏的恶性事故。

士气

产量

标准化

质量

成本

交货期

管理项目

安 全 管 理

作 业 管 理

设 备 管 理

质 量 管 理

成 本 管 理

能 源 管 理

人 事 管 理

文 明 作 业

环 境 管 理

四、确定标准作业流程控制方法

作业流程数据汇总分析

作业流程数据汇总分析 改进计划和方案制定 人员培训 改进内容的执行、验证

改进计划和方案制定 人员培训 改进内容的执行、验证

“3.23”2#连铸机 动力变压器跳电事故

2014年3月23日第二炼钢分厂按年修计划组织2#板坯连铸机检修,由于接地封线 未拆除,207 动力变压器高压侧短路接地,造成2#连铸机动力变压器跳电。电气现场 专业工程师梁宝成对检修项目没有进行现场验收,也未按流程联系现场负责的点检员, 违反停送电操作流程进行送电作业,是造成此次重大未遂人身伤害事故的直接原因。 对高压停送电作业流程执行管理不严格,对职工违规作业检查、监督不到位,是造成 此次重大未遂人身伤害事故的间接原因。