风电叶片结构设计

风电叶片结构动力学数字孪生建模

风电叶片结构动力学数字孪生建模风电叶片结构动力学是风力发电系统中一个关键性问题。

风力发电的可靠性和效率依赖于叶片结构动力学的分析和优化。

传统的叶片结构动力学分析方法需要大量的试验数据和理论假设,且其模型参数难以准确获取。

近年来,随着数字孪生技术的发展,叶片结构动力学的数字孪生建模成为一种新的解决方案。

数字孪生是指通过数字模型来准确重现物理实体的行为和状态。

在风电叶片结构动力学的数字孪生建模中,可以通过建立叶片的实体模型和数学模型来实现。

实体模型通过三维建模软件将叶片的几何形状、材料属性和连接结构等进行精确建模。

数学模型则基于物理原理和结构力学理论,对叶片进行力学分析和振动特性预测。

风电叶片的数字孪生建模可以分为三个主要步骤:模型建立、模型验证和模型应用。

首先,需要收集叶片的设计参数、材料性质和结构连接等数据,并将其应用于实体模型和数学模型的建立。

其次,通过对比实际叶片的实测数据和数字孪生模型的预测结果,验证数字孪生模型的准确性。

最后,将数字孪生模型应用于叶片的结构优化、振动特性分析和疲劳寿命评估等领域。

数字孪生建模在风电叶片结构动力学领域具有广泛的应用前景。

首先,通过数字孪生建模可以更加准确地预测叶片的结构变形和振动特性,从而帮助优化叶片的设计和制造工艺。

其次,数字孪生模型可以实时监测叶片的运行状态,及时检测结构故障并进行预警,提高风电系统的可靠性和安全性。

此外,数字孪生模型还可以用于叶片的疲劳寿命评估和剩余寿命预测,为风电叶片的维护和管理提供科学依据。

在数字孪生建模的过程中,需要解决一些关键性问题。

首先,叶片的实体模型需要准确地捕捉叶片的几何形状和材料属性等特征,以及叶片和塔筒等结构之间的连接情况。

其次,数学模型需要基于力学原理和结构力学理论,准确描述叶片的力学行为和振动特性。

此外,数字孪生建模过程中需要合理选择模型参数,并利用试验数据对模型进行验证和校准。

总之,风电叶片结构动力学的数字孪生建模为风力发电系统的可靠性和效率提供了一种新的解决方案。

风电叶片模具制作步骤介绍

风电叶片模具制作步骤介绍风电叶片是风能发电机的核心部分,其质量和性能直接影响发电效果。

为了提高风电叶片的质量和效率,需要对其进行不断优化和改进。

而制作优质叶片的关键之一就是模具制作。

本文将介绍风电叶片模具制作的详细步骤。

一、模具设计模具设计是模具制作的第一步,决定了模具的尺寸和形状。

首先要根据风电叶片的外形和尺寸来设计出模具的形状和尺寸。

同时根据叶片材料的特性以及叶片工艺的需求,设计出合适的结构和壁厚等参数。

通常,模具设计需要结合CAD/CAM/CAE技术进行。

二、模具制造当模具设计完成后,需要进行模具的加工和制造。

制造模具的方法有很多种,包括CNC加工、电火花加工等。

在制造过程中,需要注意模具的平整度和精度,以及模具的结构和强度等方面的要求。

三、模具样品制作当模具制造完成后,需要进行模具样品的制作。

模具样品是模具制作过程中的一个关键环节,也是检验模具质量的重要环节。

根据模具的设计要求和叶片材料特性,制作出叶片模具的样品。

在制作过程中需要注意模具的温度、压力、速度等参数,以及模具与叶片材料之间的匹配度,确保样品的平整度和精度,以及模具的使用寿命和性能。

四、样品测试和调整当模具样品制作完成后,需要进行测试和调整。

测试叶片样品的强度、平整度、表面光洁度等各项参数,以及使用模具的方便程度和效率等方面。

根据测试结果进行调整和修改,提高叶片的质量和性能,并确定模具的可行性和适用性。

五、批量制造叶片当模具样品测试和调整完成后,可以进行批量制造叶片。

根据模具的设计要求和样品测试结果,制造出符合要求的叶片。

同时需要注意叶片的工艺流程和工艺参数,确保叶片的质量和性能,提高叶片的制造效率和降低成本。

六、模具维修和保养模具制作完成后,需要进行模具的维修和保养。

随着使用次数的增加,模具的磨损和损坏也会逐渐增加,需要进行定期的维修和保养。

维护模具的平整度和精度,增加模具的使用寿命和性能,提高制造效率和降低成本。

综上所述,风电叶片模具制作需要经过模具设计、模具制造、模具样品制作、样品测试和调整、批量制造叶片、模具维修和保养等多个环节。

风电机组成部分及结构原理

异步双馈发电机 额定功率:1545kW 额定转速:1800rpm 重量:7t

齿轮箱(Gearbox)

作用: 将输入轴的低转 速经若干级齿轮 传动变换到输出 轴的高转速,传 输比为1:90。 结构: 三级行星齿轮传 动机构。

1.2 叶 片(Blade)

叶片主要作

用是吸收风 能。

3.7 低压开关和控制装置

主要元件: 低压配电盘 电压供应 开关部件,包括电脑 变频器

3.8 电源连接

转子叶片角度的调整是由三个转子叶片分别变 桨的,三个调整叶片用的驱动装置和各自的能 源缓冲器(不需外来的能源供应可用来关掉设备和一个 电子元件)与转子叶片角度的同步和实际值控制器一 起安放在转子轮毂里。由于三个转子叶片可分开调整, 三个制动系统也是各自独立的。 除此之外,在快速转动的驱动装置轴上还有一个机械 式制动装置。 当安全关机装置或手动关机装置启动 时,这个机械式制动装置就会起作用,最大的制动力 矩是风力发电设备的额定力矩的1,6倍。 机舱是透过球型旋转接口跟塔身联接, 风向追踪是 用电子方位驱动。

3.6 液压制动

液压机组的功能是打开刹车,或是在设备 运作中维持刹车在开着的状态。这套系统 以 “failsafe”的模式工作, 也就是说,系统 故障时弹簧会启动制动装置的闭合。 停电时,制动装置的液压阀门的开关继电 器的电压供应会中断。在无电压状态下阀 门通风所需的压力下降,制动垫层会被弹 簧推向制动片。

3.2 机 舱

机舱放置在塔的最上端,风力发电设备 的运转所需要的所有功能组件都安装在 机舱里。机舱的里面可供人行走,从塔 筒里面的梯子可进入机舱, 但必须事先启 动相关的锁定装置 (可参考安全指示)。 机舱的外壳是光纤强化塑料 ,上层的壳 盖可用吊车吊起。

风电叶片结构设计.

风机叶片结构设计如我们在气动部分所提到的,叶片的设计初衷就是获得动力学效率和结构设计的平衡。

材料和工艺的选择决定了叶片最终的实际厚度和成本。

因此结构设计人员在如何将设计原则和制造工艺相结合的工作中扮演着重要角色,设计人员必须找出在保证性能与降低成本之间的最优方案。

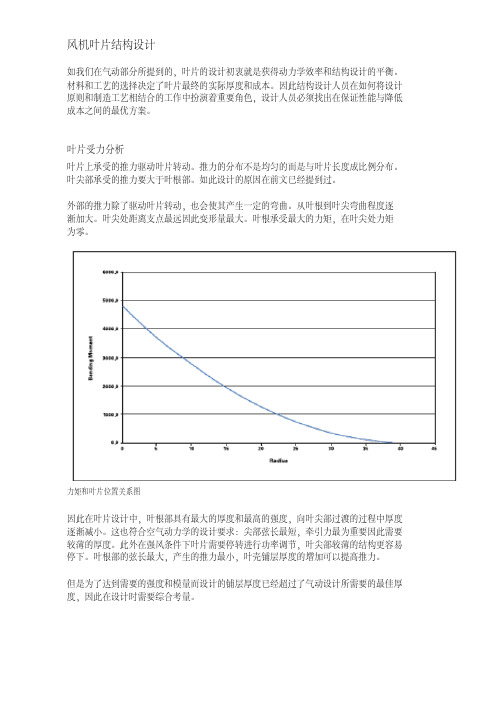

叶片受力分析叶片上承受的推力驱动叶片转动。

推力的分布不是均匀的而是与叶片长度成比例分布。

叶尖部承受的推力要大于叶根部。

如此设计的原因在前文已经提到过。

外部的推力除了驱动叶片转动,也会使其产生一定的弯曲。

从叶根到叶尖弯曲程度逐渐加大。

叶尖处距离支点最远因此变形量最大。

叶根承受最大的力矩,在叶尖处力矩为零。

力矩和叶片位置关系图因此在叶片设计中,叶根部具有最大的厚度和最高的强度,向叶尖部过渡的过程中厚度逐渐减小。

这也符合空气动力学的设计要求:尖部弦长最短,牵引力最为重要因此需要较薄的厚度。

此外在强风条件下叶片需要停转进行功率调节,叶尖部较薄的结构更容易停下。

叶根部的弦长最大,产生的推力最小,叶壳铺层厚度的增加可以提高推力。

但是为了达到需要的强度和模量而设计的铺层厚度已经超过了气动设计所需要的最佳厚度,因此在设计时需要综合考量。

内部梁结构如果叶片内部采取实心结构则厚度的设计就变得非常简单,只需要依据弯曲力矩进行设计即可。

但实心结构受力时,叶片向下弯曲时上表面的材料受到拉力,下表面的材料受到压力,中间部分的材料受力较少而没有发挥出最大的作用。

因此为了降低生产成本,设计中可以去除一些不必要的材料,所以常见的叶片都采用了中空式设计。

还有一种极端的设计方案,就是将叶片分成上下两部分,中间完全不用任何连接。

而实际应用中无论从剪切强度和空气动力学设计上考量这种设计都是不可行的。

首先从空气动力学角度出发整个叶壳必须是连续的整体。

此外从剪切强度出发如果没有任何连接,两部分没有形成一体,使用中会发生相对滑动,也不能承担弯曲载荷,叶片中连接上下梁帽的连接部件称为抗减腹板。

风电叶片设计流程

叶片设计流程一. 空气动力设计1.确定风轮的几何和空气动力设计参数2.选择翼型3.确定叶片的最佳形状4.计算风轮叶片的功率特性5.如果需要可以对设计进行修改并重复步骤4,以找到制造工艺约束下的最佳风轮设计。

6.计算在所有可遇尖速比下的风轮特性对于每个尖速比可采用上面步骤4所述的方法,确定每个叶素的空气动力状态,由此确定整个风轮的性能。

7.风力机叶片三维效应分析8.非定常空气动力现象9.风力机叶片的动态失速10.叶片动态入流.风机载荷计算作为风力机设计和认证的重要依据,用于风力机的静强度和疲劳强度分析。

国际电工协会制定的IEC61400-1标准、德国船级社制定的GL规范和丹麦制定的DS 472标准等对风力机的载荷进行了详细的规定。

2.1 IEC61400-1标准规定的载荷情况2.2 风机载荷计算1计算模型1)风模型(1)正常风模型(2)极端风模型(3)三维湍流模型2)风机模型风机模型包括几何模型、空气动力学模型、传动系统动力学模型、控制系统闭环模型和运行状态监控模型等。

2风力机载荷特性1)叶片上的载荷(1)空气动力载荷包括摆振方向的剪力Q yb和弯矩M Xb、挥舞方向的剪力Q b和弯矩M Jb以及与变浆距力矩平衡的叶片俯仰力矩M b。

可根据叶片空气动力设计步骤4中求得的叶素上法向力系数Cn和切向力系数Ct,通过积分求出作用在叶片上的空气动力载荷。

(2)重力载荷作用在叶片上的重力载荷对叶片产生的摆振方向弯矩,随叶片方位角的变化呈周期变化,是叶片的主要疲劳载荷。

(3)惯性载荷(4)操纵载荷2 )轮毂上的载荷3)主轴上的载荷4)机舱上的载荷5)偏航系统上的载荷6)塔架上的载荷三.风力机气动弹性当风力机在自然风条件下运行时,作用在风力机上的空气动力、惯性力和弹性力等交变载荷会使结构产生变形和振动,影响风力机的正常运行甚至导致风力机损坏。

因此,在风力机的设计中必须考虑系统的稳定性和在外载作用下的动力响应,主要有①风力机气动弹性稳定性和动力响应②风力机机械传动系统的振动③风力机控制系统(包括偏航系统和变浆距系统等) 的稳定性和动力响应④风力机系统的振动。

风力发电叶片

风力发电叶片1. 简介风力发电是利用风能产生电力的一种可再生能源技术。

在风力发电系统中,风力发电叶片是将风能转化为机械能的重要组成部分。

本文将介绍风力发电叶片的结构设计、材料选择和性能优化等相关内容。

2. 结构设计风力发电叶片的结构设计是保证其工作效率和稳定性的关键。

一般而言,风力发电叶片采用对称的空气动力学外形,以提高其抗风载荷和动态特性。

常见的风力发电叶片设计结构包括单叶片结构、双叶片结构和三叶片结构。

2.1 单叶片结构单叶片结构是最简单的风力发电叶片设计,通常由一根悬臂梁构成。

该结构的优点是结构简单、重量轻,适用于小型风力发电系统。

然而,由于单叶片结构的刚度较低,容易受到外部风载荷的影响,稳定性较差。

2.2 双叶片结构双叶片结构是常见的风力发电叶片设计,由两个对称的叶片组成。

该结构的优点是稳定性较高,能够在较强的风力环境中工作。

同时,双叶片结构还具有较好的平衡性能和动态特性。

2.3 三叶片结构三叶片结构是目前最常用的风力发电叶片设计。

该结构具有良好的平衡性能和稳定性,能够适应不同风力环境下的运行要求。

此外,三叶片结构在启动和停止过程中的动态响应也较为平稳。

3. 材料选择风力发电叶片的材料选择是确保其强度和耐久性的重要因素。

常用的风力发电叶片材料包括玻璃纤维增强塑料(FRP)、碳纤维增强塑料(CFRP)和复合材料等。

3.1 玻璃纤维增强塑料(FRP)玻璃纤维增强塑料是一种常用的风力发电叶片材料。

其优点包括价格低廉、良好的抗腐蚀性能和较高的强度。

然而,玻璃纤维增强塑料的密度较大,导致叶片重量较重,不利于提高风力发电系统的效率。

3.2 碳纤维增强塑料(CFRP)碳纤维增强塑料是一种轻质高强度的风力发电叶片材料。

相比于玻璃纤维增强塑料,碳纤维增强塑料具有更大的比强度和比刚度,可以显著减轻叶片的重量,提高风力发电系统的效率。

然而,碳纤维增强塑料的价格较高,制造成本较大。

3.3 复合材料复合材料是一种由两种或两种以上的材料组成的材料。

风电叶片主梁结构、风电叶片及风力发电机组的制作方法

风电叶片主梁结构、风电叶片及风力发电机组的制作方法【原创版4篇】《风电叶片主梁结构、风电叶片及风力发电机组的制作方法》篇1一种风电叶片主梁结构,其特征在于,包括:第一梁1、第二梁2、第三梁3、加强筋4、端板5和垫板6;所述第一梁1和第二梁2通过端板5和垫板6铰接,所述第三梁3与第二梁2通过加强筋4连接。

风电叶片及风力发电机组的制作方法,其特征在于,包括以下步骤:提供第一梁1、第二梁2、第三梁3、加强筋4、端板5和垫板6,将第一梁1和第二梁2通过端板5和垫板6铰接,所述第三梁3与第二梁2通过加强筋4连接,然后对风电叶片进行装配。

《风电叶片主梁结构、风电叶片及风力发电机组的制作方法》篇2一种风电叶片主梁结构,包括:1. 中央梁,设置在风电叶片中央位置,其上下两侧分别与风电叶片的上蒙皮和下蒙皮固定连接;2. 支撑梁,设置在中央梁的两侧,其上下两侧分别与风电叶片的侧壁和上蒙皮固定连接;3. 腹板,设置在中央梁和支撑梁之间,其上下两侧分别与中央梁和支撑梁固定连接。

风电叶片及风力发电机组的制作方法,包括以下步骤:腹板;2. 将中央梁、支撑梁和腹板组装成风电叶片主梁结构;3. 将风电叶片主梁结构与风电叶片的上蒙皮和下蒙皮固定连接。

《风电叶片主梁结构、风电叶片及风力发电机组的制作方法》篇3一种风电叶片主梁结构,其特征在于,包括:1. 主梁本体,所述主梁本体为I型空腹梁,包括腹板、上下底板和左右侧板,所述腹板和上下底板通过角钢连接,所述左右侧板通过腹板连接;2. 支撑结构,包括设置在主梁本体腹板上的加强筋板和设置在主梁本体上下底板上的横隔板,所述加强筋板和横隔板通过角钢连接。

风电叶片及风力发电机组,其特征在于,包括风电叶片主梁结构。

风力发电机组,其特征在于,包括风电叶片主梁结构和风轮。

《风电叶片主梁结构、风电叶片及风力发电机组的制作方法》篇4一种风电叶片主梁结构,其特征在于,包括:第一梁体,用于承载风电叶片的重量和外部载荷;第二梁体,与第一梁体连接,用于提高风电叶片的强度和刚度;多个支撑件,设置在第一梁体和第二梁体之间,用于增强风电叶片的稳定性。

小型风电机的叶片设计与优化

小型风电机的叶片设计与优化近年来,环保意识不断提高,越来越多的人开始重视可再生能源的利用。

风能是一种常见的可再生能源,利用风能发电的风电机已经在全球范围内得到广泛应用。

其中,小型风电机在小区、工厂等场合的应用越来越受到人们的关注。

小型风电机由于功率较小,操作简便,具有灵活性强、取景面积小等特点,使得其应用范围非常广泛。

而小型风电机的叶片作为风机的核心部件,直接影响着小型风电机的风能转化效率和使用寿命。

因此,设计和优化小型风电机的叶片是非常重要的。

一、小型风电机叶片的设计要点小型风电机的叶片主要由三部分构成:前缘的进气口、后缘的出口和叶片的中间部分。

这三部分又分别由多个部位组成。

在设计叶片时需要考虑以下三个方面:1. 风叶叶端的设计叶端是叶片的最末端,是风力转化的最外边界限。

叶端的形态和结构不仅关系到风能利用效率,还关乎整个风叶系统的系数和稳定性。

因此,叶端的设计一般是小型风电机叶片设计的关键。

叶端的设计取决于旋转的角度、弧度和设计的加速度,一般为钩形,如下图所示。

2. 叶片截面的设计叶片不仅要具备良好的气动性能,还要满足强度和刚度要求。

因此,在设计叶片截面时,需要考虑风速和叶片质量分布。

一般来说,为了保证叶片有足够的强度和刚度,叶片截面要遵循下面几个原则:(1)叶片的宽度应该逐渐变窄,即越靠近叶端越小,这可以保证叶片更加均匀,并避免叶片产生断层或者散状破坏。

(2)叶片的面积分布应该遵循对称原则,叶片的另一侧也应该对称。

(3)叶片的前缘和后缘线应该是平滑的,以便减少阻力和噪音。

3. 叶片的扭矩和曲度设计叶片的扭矩和曲度直接影响着小型风电机转速和风能转化效率。

因此,在叶片设计时需要考虑扭曲的合理性和控制的难易度。

在这方面,一般有三种设计需要考虑:(1)自由尾梢自由尾梢是指叶片的尾梢根据气流自由曲折,以适应风能转换过程。

这种设计可以使叶片在低风速下更有效转换能量,但叶片的结构也会变得更加复杂。

(3)首尾端偏转的设计在实际生产中,很难制作出精确对称的叶片。

大型风电机组叶片翼型的设计方法

8年2月

农业机械学报

第39卷第2期

大型风电机组叶片翼型的设计方法*

芮晓明

l擒鬓】

马志勇

康传明

海解决大型蹶电时片气动性麓凝结构强度盼矛J嚣,基予对翼毽选撂露改燮设计方法瓣分攒,提建冀

型结构系数芷,以系数糟为界,将叶片分为内嗣和外圈两区域。对予内圈区域的翼型以结构特性为主。通过改型设 计提高碲缔的强震,面貌嚣域对气韵毪熊的影响较小;靠近叶尖端酌卧片辨潮区域应以最大限度发簿翼逊的空气 凄力特经于筝为主簧设计酲标。针对普通靛燮翼型霰犬塑风电婶片虎潮应熙的局限,采用斓黪翼型詹缘鳃方法,较 好施克服了低雷诺数下气流提前分离的问题,同时能驻著地加强叶片的结构强度,降低单位体积质量,解决以往设 计泣獠牵跨寿结梅与其气凌骸憨的部努矛蓐。 蓑键词:鼠秀发嘏祝婶片翼受设计方法 巾麓分类g-:TK83 文献撩谈码:A

(1)

式中露——毙例系数

慕——晟转名义半径

砖片缨擒系数茁霹定义为

鬈茹等=学

∽

黧2键后缘对翼受气动健熊静彰嚷

一二

∥

戏孛z,——风辕轮毂结构要求的长度

L——叶片烹簧气动部分长度 以一定的茹值势赛, 澄风轮半径增大酶方良, 将叶片熟分为内圈秘外圈 巍个嚣域。 在跨片豹内霹部分可 考虑以续购特性势主熬翼 麴设计方案;蘑在叶片懿 蕊3盼冀续梅系数戆定义 外圈嚣域涮以气漤褥攘为 主进行翼型螅设计。 系数鬈辩取毽,应根据蕊力发毫撬的葵棒设j 要求,翔槐缀怂褡缮梅、性纛参数裙载蒋情况等霆’ 确定。显然,筹缀对盼冀的总体结梅设计礴很大 影噙,蠢与魂缀黪援篱密甥裙关,应考虑将其落为

引言

风力发电是获{薅清洁、鼍褥黧能源的主要技术 形式之一。近年来,跨内外的风电产监发展禳快,对 相关的设计技术提出了更高的要求。由于风电叶片 楚实瑗风麓转换静鬟要环节,对槐组的整体往麓影 响很大,有关的设计方法始终怒研究的热点。 翼型作为叶片外形设计的基础,对叶片的空气 动力特性和获量有重要的影响。酲前风电叶片设计 一般以低速飞机懿簸空翼型为基础,并进行必要憨 改型。但Elj此带来的叶片结构与其气动性能矛盾突 出,已成为大型风毫叶片设计过程中亟待解决豹关 键阐题之一。势设计蹬更长的时片,震要研究解决 上述问题的方法,以有效提高叶片设计质量、降低叶 片成本,秀嚣发更大功率憝风力发电枫缎提供技术 支掩。

基于ANSYS的风电机组叶片动态响应分析与优化设计

基于ANSYS的风电机组叶片动态响应分析与优化设计风电机组是目前广泛应用于清洁能源领域的一种发电设备,其核心部件之一是叶片。

叶片的设计与优化对于提高风电机组的发电效率、减少结构疲劳损伤具有重要意义。

本文将基于ANSYS软件,对风电机组叶片的动态响应进行分析,并提出优化设计方法。

一、叶片动态响应分析叶片在工作过程中会受到风力的作用而发生弯曲和振动,因此需要进行动态响应分析。

首先,我们需要建立叶片的有限元模型。

通过ANSYS的建模工具,可以将叶片的几何形状进行三维建模,并使用适当的材料属性对叶片进行参数化描述。

在建立有限元模型后,我们需要给予风电机组施加载荷。

根据风力的特性和叶片的运行条件,可以采用风力加载模块对叶片进行施加风载。

该模块可以模拟风力的作用,计算叶片所受的风载大小和方向,并将其作为载荷输入到有限元模型中。

接下来,通过ANSYS的动态分析功能,对叶片的振动响应进行计算。

动态分析将考虑材料的刚度、阻尼和质量等因素,得出叶片在不同工况下的振动情况。

通过分析叶片的振动频率和振型,可以评估叶片的结构是否合理,是否存在共振问题。

二、叶片优化设计在进行叶片的优化设计时,我们可以通过ANSYS的参数化设计功能来实现。

首先,我们需要确定需要优化的设计变量,如叶片的几何参数、材料参数等。

然后,通过定义参数和参数范围,可以使得ANSYS自动地进行参数组合和计算。

通过进行多次模拟计算和优化迭代,可以得到不同设计变量组合下的叶片性能。

根据设定的优化目标,如最小化叶片的振动响应或最大化叶片的发电效率,可以选取最优的设计变量组合作为最终的优化设计方案。

另外,对于叶片的优化设计,还可以考虑使用拓扑优化方法。

拓扑优化可以根据预设的约束条件和目标函数,在给定的设计空间内调整叶片的材料分布,使得叶片的结构更加均衡和优化。

通过结合拓扑优化和动态响应分析,可以得到更加高效和可靠的叶片设计方案。

三、实例分析与展望通过基于ANSYS的风电机组叶片动态响应分析与优化设计方法,可以有效地评估叶片的结构性能,并提供优化建议。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

R=0.1 Frequency=4Hz

Remaining static strength = 97%典型风机叶片的疲劳载荷-循环次数曲线

如果叶壳全部采用玻璃钢复合材料制造,达到要求的强度所需厚度只有几毫米。

但是因为从梁帽到后缘的距离有1米多长,如果采用几毫米的厚度则刚度不足。

这也会导致空气动力学问题和发生脱粘现象。

增加玻璃钢层的厚度可以解决这个问题,但又会导致重量和成本增加。

因此叶壳部分多

避免撞击的一个简单的办法就是加大静止时的叶尖和塔架间距,可以调整转子位置或是倾斜一定角度,还可以设计预弯型叶片或是锥形叶片。

在实际应用中这些方案都或多或少地存在一些问题,例如降低空气动力学效率,增加生产成本(例如加大间距型风机需要更高性能的机舱轴承)等

失效前叶根部FEA受力分析示意图

如果对某些部位的疲劳性能有所担心,就可以通过FEA分析得到更加详细的信息。

对于承载能力较差的区域可以通过分析载荷图谱计算出叶片使用过程中的累积破坏,并确切的知道是否会发生提前破坏。