洛阳理工学院运动控制系统课程设计MT法测速

《电力拖动自动控制系统—运动控制系统》习题答案

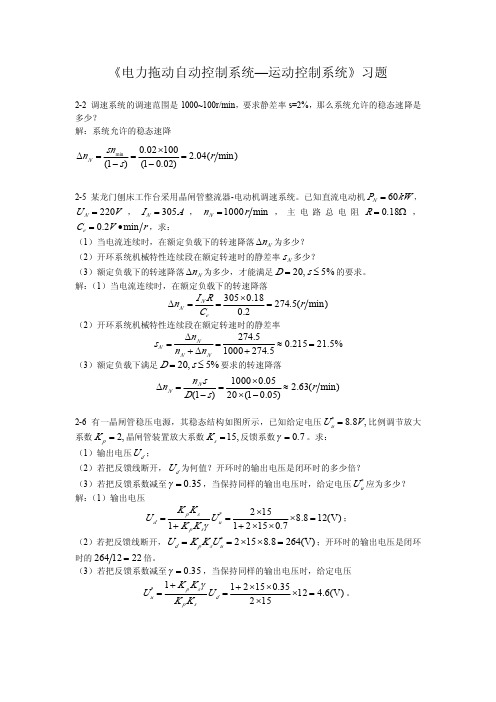

《电力拖动自动控制系统—运动控制系统》习题2-2调速系统的调速范围是1000~100r/min ,要求静差率s=2%,那么系统允许的稳态速降是多少?解:系统允许的稳态速降)min (04.2)02.01(10002.0)1(min r s sn n N =−×=−=∆2-5某龙门刨床工作台采用晶闸管整流器-电动机调速系统。

已知直流电动机kW P N 60=,V U N 220=,A I N 305=,min 1000r n N =,主电路总电阻Ω=18.0R ,r V C e min 2.0•=,求:(1)当电流连续时,在额定负载下的转速降落N n ∆为多少?(2)开环系统机械特性连续段在额定转速时的静差率N s 多少?(3)额定负载下的转速降落N n ∆为多少,才能满足%5,20≤=s D 的要求。

解:(1)当电流连续时,在额定负载下的转速降落)min (5.2742.018.0305r C R I n e N N =×==∆(2)开环系统机械特性连续段在额定转速时的静差率%5.21215.05.27410005.274=≈+=∆+∆=N N N N n n n s (3)额定负载下满足%5,20≤=s D 要求的转速降落)min (63.2)05.01(2005.01000)1(r s D s n n N N ≈−××=−=∆2-6有一晶闸管稳压电源,其稳态结构如图所示,已知给定电压,8.8*V U u =比例调节放大系数,2=p K 晶闸管装置放大系数,15=s K 反馈系数7.0=γ。

求:(1)输出电压d U ;(2)若把反馈线断开,d U 为何值?开环时的输出电压是闭环时的多少倍?(3)若把反馈系数减至5.30=γ,当保持同样的输出电压时,给定电压*u U 应为多少?解:(1)输出电压)V (128.87.015211521*=×××+×=+=u s p sp d U K K K K U γ;(2)若把反馈线断开,)V (2648.8152*=××==u s p d U K K U ;开环时的输出电压是闭环时的2212264=倍。

运动控制系统综合课程设计报告

运动控制系统综合课程设计报告学院/班级:指导老师:成员:主题:转速电流双闭环调速系统的工程设计202 年月日一、设计目的二、设计方案三、MATLAB电路设计四、测试结果与分析一、设计目的1 应用交、直流调速系统的基本知识,结合实际生产,确定系统的性能指标,进行运动控制系统设计。

2 应用计算机仿真,通过MATLAB建立运动控制系统的数学模型,对控制系统进行性能仿真,掌握系统参数对系统性能的影响。

二、设计方案1. 主电路选用晶闸管整流电路,控制系统选用转速、电流双闭环控制方案。

电流检测环节、电流调节器以及转速检测环节、转速调节器,构成了电流环和转速环,电流环通过电流元件的反馈作用稳定电流,转速环通过转速检测元件的反馈作用保持转速稳定,最终消除转速偏差,从而使系统达到调节电流和转速的目的。

两组晶闸管相互配合实现电动机的可逆运行,提高了系统的快速制动和反向运行能力。

系统设计总体框图2.因为在起动期间需要保持电枢电流恒定不变;在稳定运行期间需要保持电机的转速恒定不变,所以需要构造电流环和转速环两个反馈环节。

电流环在里面转速环在外面。

起动过程结束时,实现电枢电流自动与负载电流相平衡,速度调节器选用PI调节器,其输出就能满足起动期间的要求,系统是稳定系统,速度调节器的输出能满足起动结束的要求。

①电流环起动时维持最大电流不变,解决了最短时间起动的问题;②转速环在外面解决了系统起动结束后的抗干扰问题;③如果系统是一个稳定性系统,那么速度调节器的输出能自动与电流反馈相平衡。

MATLAB仿真静特性图当控制系统接到停车命令后,转速给定会立即变零。

但转速反馈信号不能立即发生,造成速度调节器的输入偏差信号立即等于转速反馈信号,导致ASR的输出立即达到反向饱和状态。

由于ACR的给定信号和反馈信号此时的极性相同,又导致ACR产生反向饱和。

由于电感上的电流不能发生突变,所以尽管反组桥触发角在整流区但外部条件还没有满足,因此处于待整流状态。

《运动控制系统》实验指导书[新][152023]

![《运动控制系统》实验指导书[新][152023]](https://img.taocdn.com/s3/m/f651f848ddccda38376baf9e.png)

一、运动控制系统实验项目一览表实验室名称:电机拖动实验室课程名称:运动控制系统适用专业:电气工程及自动化、自动化实验总学时:16设课方式:课程实验(“课程实验”或“独立设课”二选一)是否为网络实验:否(“是”或“否”二选一)实验一晶闸管直流调速系统主要单元调试一.实验目的1.熟悉直流调速系统主要单元部件的工作原理及调速系统对其提出的要求。

2.掌握直流调速系统主要单元部件的调试步骤和方法。

二.实验内容2.电平检测器的调试3.反号器的调试4.逻辑控制器的调试三.实验设备及仪器1.教学实验台主控制屏。

2.NMCL—31A组件3.NMCL—18组件4.双踪示波器5.万用表四.实验方法1.速度调节器(ASR)的调试按图1-5接线,DZS(零速封锁器)的扭子开关扳向“解除”。

注意:正常使用时应“封锁”,以防停机时突然启动。

(1)调整输出正、负限幅值“5”、“6”端接可调电容,使ASR调节器为PI调节器,加入一定的输入电压(由NMCL—31的给定提供,以下同),调整正、负限幅电位器RP1、RP2,使输出正负值等于 5V。

(2)测定输入输出特性将反馈网络中的电容短接(“5”、“6”端短接),使ASR调节器为P调节器,向调节器输入端逐渐加入正负电压,测出相应的输出电压,直至输出限幅值,并画出曲线。

(3)观察PI特性拆除“5”、“6”端短接线接入5~7uf电容,(必须按下选择开关,绝不能开路),突加给定电压,用慢扫描示波器观察输出电压的变化规律,改变调节器的放大倍数及反馈电容,观察输出电压的变化。

反馈电容由外接电容箱改变数值。

2.电流调节器(ACR)的调试按图1-5接线。

(1)调整输出正,负限幅值“9”、“10”端接可调电容,使调节器为PI调节器,加入一定的输入电压,调整正,负限幅电位器,使输出正负最大值大于 6V。

(2)测定输入输出特性将反馈网络中的电容短接(“9”、“10”端短接),使调节器为P调节器,向调节器输入端逐渐加入正负电压,测出相应的输出电压,直至输出限幅值,并画出曲线。

运动控制系统课后答案

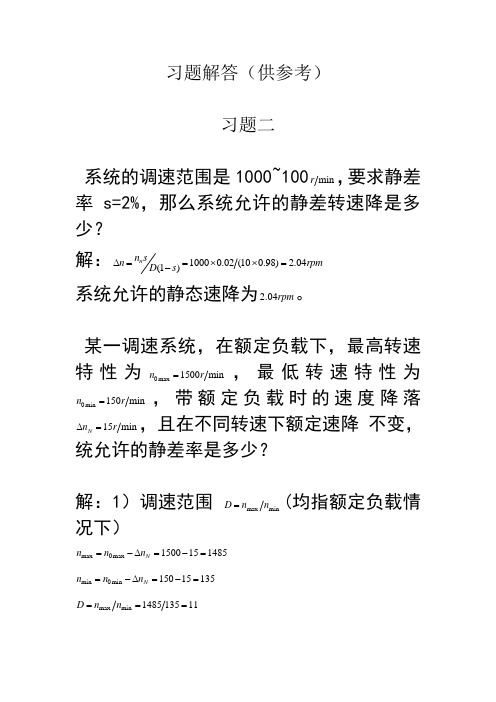

习题解答(供参考)习题二系统的调速范围是1000~100min r ,要求静差率s=2%,那么系统允许的静差转速降是多少? 解:10000.02(100.98) 2.04(1)nn s n rpm D s ∆==⨯⨯=- 系统允许的静态速降为2.04rpm 。

某一调速系统,在额定负载下,最高转速特性为0max 1500min n r =,最低转速特性为 0min 150min n r =,带额定负载时的速度降落15min N n r ∆=,且在不同转速下额定速降 不变, 统允许的静差率是多少?解:1)调速范围 max min D n n =(均指额定负载情况下)max 0max 1500151485N n n n =-∆=-=min 0min 15015135Nn n n =-∆=-=max min148513511D n n ===2) 静差率 01515010%N s n n =∆==直流电动机为P N =74kW,UN=220V ,I N =378A ,n N =1430r/min ,Ra=Ω。

相控整流器内阻Rrec=Ω。

采用降压调速。

当生产机械要求s=20%时,求系统的调速范围。

如果s=30%时,则系统的调速范围又为多少?? 解:()(2203780.023)14300.1478N N a N Ce U I R n V rpm =-=-⨯= 378(0.0230.022)0.1478115N n I R rpm ∆==⨯+=[(1)]14300.2[115(10.2)] 3.1ND n S n s =∆-=⨯⨯-=[(1)]14300.3[115(10.3)] 5.33ND n S n s =∆-=⨯⨯-=某龙门刨床工作台采用V-M 调速系统。

已知直流电动机,主电路总电阻R=Ω,Ce=•min/r,求:(1)当电流连续时,在额定负载下的转速降落N n ∆为多少?(2)开环系统机械特性连续段在额定转速时的静差率N S 多少?(3)若要满足D=20,s ≤5%的要求,额定负载下的转速降落Nn ∆又为多少?解:(1)3050.180.2274.5/min N N n I R r ∆=⨯=⨯= (2) 0274.5(1000274.5)21.5%N N S n n =∆=+= (3) [(1)]10000.05[200.95] 2.63/min N n n S D s r ∆=-=⨯⨯=有一晶闸管稳压电源,其稳态结构图如图所示,已知给定电压*8.8u U V =、比例调节器放大系数2P K =、晶闸管装置放大系数15S K =、反馈系数γ=。

运动控制系统课程设计报告之欧阳法创编

《运动控制系统》课程设计报告时间 2014.10_学院自动化_专业班级自1103 _姓名曹俊博 __学号 41151093指导教师潘月斗___成绩_______摘要本课程设计从直流电动机原理入手,建立V-M双闭环直流调速系统,设计双闭环直流调速系统的ACR 和ASR结构,其中主回路采用晶闸管三相桥式全控整流电路供电,触发器采用KJ004触发电路,系统无静2021.03.09差;符合电流超调量σi≤5%;空载启动到额定转速超调量σn≤10%。

并详细分析系统各部分原理及其静态和动态性能,且利用Simulink对系统进行各种参数给定下的仿真。

关键词:双闭环;直流调速;无静差;仿真AbstractThis course is designed from DC motor, establish the principles of V-M double closed loop DC speed control system design, the double closed loop dc speed control system and the structure, including ACR ASR the main loop thyristor three-phase bridge type all control the power supply and trigger the rectifier circuit KJ004 trigger circuit, the system without the static poor; Accord with current overshoots sigma I 5% or less; No-load start to the rated speed overshoot sigma n 10% or less. And detailed analysis of the system principle and the static and dynamic performance, and the system of simulink to various parameters set simulation.2021.03.09 欧阳法创编2021.03.09Key Words:double closed loop;DC speed control system;without the static poor;simulation2021.03.09 欧阳法创编2021.03.09目录摘要0Abstract1引言11 实验内容12实验设备13 实验设计原理13.1 V-M系统原理13.2 三相桥式整流电路23.3 保护电路部分23.4 直流电源电路43.5 VT触发电路53.6 ASR控制电路53.7 ACR控制电路73.7 电流检测电路83.7 转速检测电路94 系统工作原理95 调节器参数的计算过程105.1 参数以及设计要求105.2 相关参数计算115.3 电流环设计125.4 转速环设计146 Matlab仿真196.1 启动过程仿真192021.03.09 欧阳法创编2021.03.097心得体会 (19)参考文献21附录221 主电路原理图222 仿真模型图223启动波形图232021.03.09 欧阳法创编2021.03.09引言《运动控制系统》课程设计需综合运用所学知识针对一个较为具体的控制对象或过程进行系统设计、硬件选型。

测速系统课程设计

测速系统课程设计一、课程目标知识目标:1. 学生能够理解测速系统的基本原理,掌握速度的计算公式。

2. 学生能够识别并描述不同类型的测速仪器,了解其工作原理及应用场景。

3. 学生能够掌握物理中速度、加速度等基本概念,并运用相关知识解决实际问题。

技能目标:1. 学生能够运用所学知识,设计简单的测速实验,并正确操作仪器进行数据采集。

2. 学生能够运用数据处理软件,对测速数据进行处理和分析,得出准确的结果。

3. 学生能够通过小组合作,共同探讨测速问题,提高沟通与协作能力。

情感态度价值观目标:1. 学生能够对物理学产生兴趣,认识到科学知识在实际生活中的重要性。

2. 学生能够培养勇于探究、积极思考的科学精神,形成良好的学习习惯。

3. 学生能够关注交通安全,提高遵守交通规则的意识,树立正确的价值观。

本课程针对中学生设计,结合学生好奇心强、求知欲旺盛的特点,以实际生活中的测速问题为切入点,激发学生的学习兴趣。

课程注重理论与实践相结合,通过实验、数据处理和小组讨论等形式,提高学生的动手操作能力和团队合作能力。

课程目标旨在培养学生掌握测速相关知识,提高科学素养,同时关注交通安全,树立正确的价值观。

为实现课程目标,后续教学设计和评估将围绕具体学习成果展开。

二、教学内容1. 测速系统的基本原理- 速度、加速度的定义与计算公式- 速度与加速度的关系2. 常见测速仪器的认识- 轮速传感器- 雷达测速仪- 激光测速仪- GPS测速仪3. 测速实验与数据处理- 实验设计:设计简单的测速实验,如小车加速直线运动测速- 数据采集:使用轮速传感器等仪器收集数据- 数据处理:运用Excel等软件进行数据处理,计算速度、加速度等4. 实际应用与案例分析- 交通测速:介绍交通测速仪器的应用场景,分析实际案例- 运动测速:如体育比赛中速度测量,了解运动速度分析5. 小组讨论与展示- 分组讨论:针对测速问题进行小组讨论,分析不同测速方法的优缺点- 展示成果:各小组展示实验过程和结论,交流学习心得教学内容根据课程目标进行选择和组织,注重科学性和系统性。

运动控制系统试卷A答案(最新整理)

运动控制系统试卷A答案(最新整理)《运动控制系统》课程试卷(A 卷)答案第1篇直流调速系统(60分)⼀、填空题(每空1分,共23分)1. 运动控制系统由电动机、功率放⼤与变换装置、控制器及相应的传感器等构成。

2. 转矩控制是运动控制的根本问题,磁链控制与转矩控制同样重要。

3. ⽣产机械常见的三种负载是恒转矩负载、恒功率负载和平⽅率负载。

4. 某直流调速系统电动机额定转速,额定速降,1430/min N n r =115/min N n r ?=当要求静差率时,允许的调速范围为5.3,若当要求静差率时,30%s ≤20%s ≤则调速范围为3.1,如果希望调速范围达到10,所能满⾜的静差率是44.6%。

5. 数字测速中,T 法测速适⽤于低速,M 法测速适⽤于⾼速。

6. ⽣产机械对调速系统转速控制的要求有调速、稳速和加减速三个⽅⾯。

7、直流电机调速的三种⽅法是:调压调速、串电阻调速和弱磁调速。

8、双闭环直流调速系统的起动过程分为电流上升阶段、恒流升速阶段和转速调节三个阶段。

9. 单闭环⽐例控制直流调速系统能够减少稳态速降的实质在于它的⾃动调节作⽤,在于它能随着负载的变化⽽相应的改变电枢电压,以补偿电枢回路电阻压降的变化。

⼆、选择题(每题1分,共5分)1、双闭环直流调速系统,ASR 、ACR 均采⽤PI 调节器,其中ACR 所起的作⽤为(D )。

A 、实现转速⽆静差B 、对负载变化起抗扰作⽤C 、输出限幅值决定电动机允许的最⼤电流D 、对电⽹电压波动起及时抗扰作⽤2、典型I 型系统与典型II 型系统相⽐,( C )。

A 、前者跟随性能和抗扰性能均优于后者B 、前者跟随性能和抗扰性能不如后者C 、前者跟随性能好,抗扰性能差D 、前者跟随性能差,抗扰性能好3、转速单闭环调速系统对下列哪些扰动⽆克服能⼒,( D )。

A 、电枢电阻B 、负载转矩C 、电⽹电压D 、速度反馈电位器4、下述调节器能消除被控制量稳态误差的为( C )。

运动控制系统仿真实验报告——转速、电流反馈控制直流调速系统的仿真

运动控制系统仿真实验报告——转速、电流反馈控制直流调速系统的仿真双闭环直流调速系统仿真对例题3.8设计的双闭环系统进行设计和仿真分析,仿真时间10s 。

具体要求如下: 在一个由三相零式晶闸管供电的转速、电流双闭环调速系统中,已知电动机的额定数据为:60=N P kW , 220=N U V , 308=N I A , 1000=N n r/min , 电动势系数e C =0.196 V·min/r , 主回路总电阻R =0.18Ω,变换器的放大倍数s K =35。

电磁时间常数l T =0.012s,机电时间常数m T =0.12s,电流反馈滤波时间常数i T 0=0.0025s,转速反馈滤波时间常数n T 0=0.015s 。

额定转速时的给定电压(U n *)N =10V,调节器ASR ,ACR 饱和输出电压U im *=8V,U cm =7.2V 。

系统的静、动态指标为:稳态无静差,调速范围D=10,电流超调量i σ≤5% ,空载起动到额定转速时的转速超调量n σ≤10%。

试求:(1)确定电流反馈系数β(假设起动电流限制在1.3N I 以内)和转速反馈系数α。

(2)试设计电流调节器ACR.和转速调节器ASR 。

(3)在matlab/simulink 仿真平台下搭建系统仿真模型。

给出空载起动到额定转速过程中转速调节器积分部分不限幅与限幅时的仿真波形(包括转速、电流、转速调节器输出、转速调节器积分部分输出),指出空载起动时转速波形的区别,并分析原因。

(4)计算电动机带40%额定负载起动到最低转速时的转速超调量σn 。

并与仿真结果进行对比分析。

(5)估算空载起动到额定转速的时间,并与仿真结果进行对比分析。

(6)在5s 突加40%额定负载,给出转速调节器限幅后的仿真波形(包括转速、电流、转速调节器输出、转速调节器积分部分输出),并对波形变化加以分析。

(一)实验参数某晶闸管供电的双闭环直流调速系统,整流装置采用三相桥式电路,基本数据如下: • 直流电动机:220V ,136A ,1460r/min ,C e=0.132Vmin/r ,允许过载倍数λ=1.5; • 晶闸管装置放大系数:K s=40; • 电枢回路总电阻:R =0.5Ω ; • 时间常数:T i=0.03s , T m=0.18s ;• 电流反馈系数:β=0.05V/A (≈10V/1.5I N )。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

运动控制系统课程设计学号:姓名:日期:2016/6/30M法、T法、M/T法测速单片机程序设计摘要数字测速具有测速精度高、分辨能力强、受器件影响小等优点,被广泛应用于调速高,调速范围大的调速系统和伺服系统。

本设计的数字转速测量是以单片机AT89C52为控制芯片,利用单片机三个定时器的特点,可以使用按键输入来调等参数以及测速方法的选择,以此来增强本设计的适整M法、T法测速法中Z、TC应性,运用转速测量M法、T法、M/T法,通过对光电编码盘输出的脉冲信号测量,获得电动机转速测量,有精度高,范围宽等特点。

测量结果将会显示在LCD1602液晶显示屏上。

关键词:数字测速,单片机,LCD1602,转速,测速法目录第1章绪论 (5)1.1 数字测速方法的原理与应用 (5)1.1.1 M法测速 (5)1.1.2 T法测速 (6)1.1.3 M/T法测速 (6)第2章系统总体设计 (8)第3章硬件设计 (9)3.1 硬件选型 (9)3.1.1 CPU主控模块的选型 (9)3.1.2显示器的选型 (10)3.2 硬件电路设计 (10)3.2.1时钟电路的设计 (10)3.2.2显示电路 (10)3.2.3速度检测电路 (11)3.2.4按键输入电路 (11)3.2.5复位电路 (12)第4章软件设计 (13)4.1 系统流程 (13)4.1.1 主程序流程设计 (13)4.1.2 M法测速程序设计 (14)4.1.3 T法测速程序设计 (15)4.1.4 M/T法测速程序设计 (15)第5章仿真结果 (17)5.1 测速功能仿真测试 (17)5.1.1 建立仿真文件 (17)5.1.2 测速功能测试 (18)5.2 仿真结果分析 (19)结论 (20)参考文献 (21)附录 (22)第1章 绪论1.1 数字测速方法的原理与应用1.1.1 M 法测速在一定时间T C 内测取旋转编码器输出的脉冲个数M 1用以计算这段时间内的转速,称作M 法测速。

把M 1除以T C 就可得到旋转编码器输出脉冲的频率f 1=M 1/T C ,所以又称为频率法。

M 法是测量单位时间内的脉数换算成频率,因存在测量时间内首尾的半个脉冲问题,可能会有2个脉的误差。

速度较低时,因测量时间内的脉冲数变少,误差所占的比例会变大,所以M 法宜测量高速。

如要降低测量的速度下限,可以提高编码器线数或加大测量的单位时间,使用一次采集的脉冲数尽可能多。

计算公式为:c160ZT M n =时钟Z = 倍频系数 x 编码器光栅数。

M 法测速的分辨率: c c 1c 16060)1(60ZT ZT M ZT M Q =-+=M 法测速误差率:%1001%10060 )1(60 601c 1c 1c 1max⨯=⨯-=M ZT M ZT M ZT M δ 在上式中,Z 和T C 均为常值,因此转速 n 正比于脉冲个数。

高速时M 1大,量化误差较小,随着转速的降低误差增大。

所以,M 法测速只适用于高速段。

1.1.2 T 法测速T 法测速是测出旋转编码器两个输出脉冲之间的间隔时间来计算转速,它又成为周期法测速。

T 法是测量两个脉冲之间的时间换算成周期,从而得到频率。

因存在半个时间单位的问题,可能会有1个时间单位的误差。

速度较高时,测得的周期较小,误差所占的比例变大,所以T 法宜测量低速。

如要增加速度测量的上限,可以减小编码器的脉冲数,或使用更小更精确的计时单位,使一次测量的时间值尽可能大。

计算公式为:2060ZM f n =T 法测速的分辨率: )1(6060)1(602202020-=--=M ZM f ZM f M Z f Q T法测速误差率: %10011%10060 60 )1(602202020max ⨯-=⨯-=M ZM f ZM f M Z f δ 低速时,编码器相邻脉冲间隔时间长,测得的高频时钟脉冲个数M 2多,所以误差率小,测速精度高,故T 法测速适用于低速段。

1.1.3 M/T 法测速在M 法测速中,随着电动机的转速的降低,计数值M 1减少,测速装置的分辨能力变差,测速误差增大。

如果速度过低,M 1将小于1,测速装置便不能正常工作。

T 法测速正好相反,随着电动机转速的增加,计算值M 2减小,测速装置的分辨能力越来越差。

综合这两种测速方法的特点,产生了M/T 法测速。

它无论在高速还是在低速时都具有较高的分辨力和检测精度。

M/T 法采用三个定时/计数器,同时对输入脉冲、高频脉冲、及预设的定时时间进行定时和计数,M 1反映转角,M 2反映测速的准却时间,通过计算可得转速值n。

该法在高速及低速时都具有相对较高的精度。

测速时间T d由脉冲发生器脉冲来同步,即T d等于M1个脉冲周期。

由图1-1可见,从a点开始,计数器对M1和M2计数,到达b点,预定的测速时间时,单片机发出停止计数指令,因为T C不一定正好等于整数个脉冲发生器脉冲周期,所以,计数器仍然对高频脉冲继续计数,到达C点时,脉冲发生器脉冲的上升沿使计数器停止,这样M2就代表了M1个脉冲在周期时间。

转速角可表示为:检测周期可写成:综合二式可求出被测得转速为:n—转速值,单位:(转/分);f0—晶体震荡频率,单位:HZ;M1—输入脉冲数,反映转角;M2—时基脉冲数。

图1-1 M/T法定时/计数测量第2章系统总体设计设计一个基于51单片机的光电编码器测测速。

设计一个电路来实现光电编码器测量;利用单片机内部精确到微妙的定时计数器来实现一个周期的时间来统计脉冲数;P0和P2口控制1602液晶显示转速;利用复位按键功能来实现复位操作。

由于定时器工作模式2是八位,可装入的值太小,每进行一个周期的脉冲统计需要进入5000次定时器中断,由于进入中断的次数太多,所以很容易出现在低八位装满本应触发而程序还在中断子程序中运行,而无法触发中断的情况,所以不采用工作模式2。

工作模式0只需要进入定时中断1000次就可以进行一个周期的脉冲统计,所以选择功能模式0。

用纯软件计数虽然电路简单,但是计数速度慢,难以满足实时性要求,而且容易出错。

我们可以用单片机内部的计数器来实现加减计数。

单片机片内有两个16位定时计数器都可以用来脉冲计数,用两个外部中断来检测正反转,避免了每一个脉冲都要进行高低电平检测的步骤。

转速测量系统的总体设计框图如图2-1所示。

图2-1总体设计框图第3章硬件设计3.1 硬件选型3.1.1 CPU主控模块的选型AT89C52是一种低功耗、高性能CMOS8位微控制器,具有 8K 在系统可编程Flash 存储器。

在单芯片上,拥有灵巧的8 位CPU 和在系统可编程Flash,使得AT89C52为众多嵌入式控制应用系统提供高灵活、超有效的解决方案。

具有以下标准功能: 8k字节Flash,512字节RAM, 32 位I/O 口线,看门狗定时器,内置4KB EEPROM,MAX810复位电路,2个16 位定时器/计数器,一个6向量2级中断结构,全双工串行口。

另外可降至0Hz 静态逻辑操作,支持2种软件可选择节电模式。

空闲模式下,CPU 停止工作,允许RAM、定时器/计数器、串口、中断继续工作。

掉电保护方式下,RAM内容被保存,振荡器被冻结,单片机一切工作停止,直到下一个中断或硬件复位为止。

最高运作频率35MHz,6T/12T可选。

AT89C52RC-40C-PQFP图3-1单片机原理图3.1.2显示器的选型本设计的显示部分使用的是液晶显示器LCD1602,该显示器只能显示英文字母和数字,所以参数的说明都用英语意思或是符号代替。

屏幕上会显示参数、模式以及计算后的速度。

3.2 硬件电路设计3.2.1时钟电路的设计STC89C52内部有一个用于构成振荡器的高增益反相放大器,引脚RXD 和TXD分别是此放大器的输入端和输出端。

时钟可以由内部方式产生或外部方式产生。

在RXD和TXD引脚上外接定时元件,内部振荡器就产生自激振荡。

定时元件通常采用石英晶体和电容组成的并联谐振回路。

晶体振荡频率可以在1.2~12MHz之间选择,电容值在5~30pF之间选择,电容值的大小可对频率起微调的作用。

其电路图3-2如下所示:图3-2时钟电路图3.2.2显示电路显示电路原理图如图3-3所示。

图3-3显示电路原理图3.2.3速度检测电路光电编码器是开漏输出,所以在和单片机连接时需要加上拉电阻。

编码器输出端连接到51单片机外部中断0引脚上所以就可以在每次接收到脉冲时就能触发外部中断,电路如图3-4所示。

图3-4 速度检测电路原理图3.2.4按键输入电路按键输入负责调整测速模式和改变参数的值,一个按键是“确认”按键,一个是“加”按键,在模式选择时为T法选择键;另一个是“减”按键, 在模式选择时为M法选择键。

在调整参数的时候,也是根据“减”“加”调整参数。

其电路图如图3-5所示图3-5按键输入电路图3.2.5复位电路复位电路是指单片机的初始化操作。

单片机启动运行时都需要先复位,其作用是使CPU和系统中其他的部件处于一个确定的初始状态,并从这个状态开始工作。

因而,复位是个很重要的操作方式。

但单片机本身不能自动进行复位的,必须配合相应的外部电路才能实现复位功能。

复位电路的基本功能是:系统上电时提供复位信号,直至系统电源稳定后,撤销复位信号。

为可靠期间,电源稳定后还需经历一定延时才撤销复位信号,以防电源开关或电源插头分—合过程中引起抖动而影响复位。

复位电路如图3-6所示:图3-6复位电路第4章软件设计4.1 系统流程4.1.1 主程序流程设计本设计程序运行时,通过按键输入首先来选择测速方法,然后设定测速法中T和Z等参数。

主程序流程图如图4-1所示。

图4-1 主程序流程图4.1.2 M法测速程序设计选择M法测速模式后,打开外部中断0,同时开启定时器0开始一定时间的定时,外部中断开始计数脉冲个数。

当定时间到的时候关闭外部中断和定时器,读取外部中断计数的个数并计算速度。

M法测速程序流程如图 4-2所示。

图4-2 M法测速流程图4.1.3 T法测速程序设计程序初始化完成后选择T法测速模式,只打开外部中断0,当外部中断检测到脉冲的第一个跳变时打开定时器0的中断开始计时。

当外部中断检测到第二个跳变是关闭外部中断0和定时器并读取计时的时间值。

图4-3T法测速程序流程图:图4-3 T法测速流程图4.1.4 M/T法测速程序设计M/T法测速程序设计如图4-4所示。

图4-4 M/T法测速流程图第5章仿真结果5.1 测速功能仿真测试电路仿真采用Proteus软件,Proteus是世界上著名的EDA工具(仿真软件),从原理图布图、代码调试到单片机与外围电路协同仿真,一键切换到PCB设计,真正实现了从概念到产品的完整设计。

是目前世界上唯一将电路仿真软件、PCB设计软件和虚拟模型仿真软件三合一的设计平台,其处理器模型支持8051、HC11、PIC10/12/16/18/24/30/DsPIC33、AVR、ARM、8086和MSP430等,2010年又增加了Cortex和DSP系列处理器,并持续增加其他系列处理器模型。