车轮跳动与轮罩设计校核规范标准

上汽车轮设计规范

上汽车轮设计规范1. 引言上汽车轮设计规范是为了确保汽车轮的设计满足安全、可靠、经济、美观等方面的要求而制定的标准。

本规范适用于上汽公司在汽车轮设计和制造过程中的各个阶段,以确保最终产品符合设计和制造标准,满足客户需求。

2. 轮胎尺寸车轮的尺寸应根据车型和使用环境选择合适的规格。

轮胎尺寸的确定需要考虑到车辆的动力性能、操纵稳定性、驾驶舒适度和燃油经济性等因素。

同时,还需要考虑制动系统和悬挂系统等其他因素对轮胎尺寸的要求。

3. 轮毂结构车轮毂的结构应具备足够的强度和刚度,以承受汽车行驶中的各种荷载和力矩。

同时,车轮毂的设计还需要考虑到轮胎安装、动力传递、悬挂系统和制动系统等其他部件的要求。

车轮毂的材料应选择高强度、耐腐蚀和耐磨损的材料,以确保车轮的使用寿命和性能稳定性。

常见的车轮毂材料有铝合金、镁合金和钢材等。

4. 轮辐结构车轮辐是车轮毂与车轮毂之间的连接部件,其设计应考虑强度、刚度和轻量化等要求。

车轮辐的设计应符合下列要求:•辐条之间的距离应足够大,以确保轮胎的散热和制动系统的散热;•辐条的断面形状应选择合适的形状,以提高辐条的强度和耐久性;•辐条的材料应选择高强度和刚度的材料,以确保辐条的使用寿命和性能稳定。

5. 车轮均衡性车轮的均衡性是指车轮在旋转时的平稳性。

车轮的均衡性对驾驶稳定性、悬挂系统和悬挂零件的寿命等方面都有重要影响。

车轮的均衡性需要在设计和制造过程中进行有效的控制和调整。

为了确保车轮的均衡性,应采取以下措施:•在车轮设计过程中考虑轮毂和辐条的重量分布;•采用合适的车轮均衡技术,如质量均衡和动平衡;•在制造过程中进行车轮动平衡测试和调整,以消除轮胎和车轮组合体的不平衡。

6. 轮胎安装要求车轮的安装需要特别注意以确保安全和可靠性。

以下是车轮安装的一些重要要求:•轮胎与车轮轮毂之间的安装应采用适当的装配工具和技术,避免造成损坏或失效;•安装时应检查轮胎和车轮轮毂之间的间隙,以确保安装的正确性;•安装后应进行定位和校正,以确保轮胎与车轮轮毂的匹配性;•安装后应进行扭矩检查,以确保螺栓和螺母的紧固力合适。

轿车护轮板的校核设计

侧 面等 ) 与轮 胎产生 干涉 , 这种干 涉不会 对轮胎造 成致命损 坏 , 不会对 行驶安 全 性 造成 严重 影 响 。

1 . 1 . 5边 接触

边接触 指 可能存 在 的干涉是 周边 零部件 的边 型结构 ( 比如纵梁 翻边 、 侧 围 翻 边等 ) 与 轮胎产 生 干涉 , 这种 干涉 会导致 轮胎 被划破 、 割 裂或 刺穿 等 , 会对 轮 胎 造成 致命 损坏 , 会对 行驶 安全 性造成 严 重影 响 。

轿 车护 轮板 的校 核 设 计

黄 善女

( 江 淮汽 车股 份有 限公司 技 术 中心 安徽 合肥 2 3 ( 1 6 0 1 )

[ 摘 要] 汽 车护 轮板 术 语称 为轮 罩 , 能够 保 护周 边功 能件 不受 到 汽车 车轮 甩 出的石 子 泥沙、 冰雪、 水 等的 袭击 ; 但 是 不规 范的 设计 会导 致 护轮板 不 满足 法 规要求或与车轮发生干涉导致客户抱怨 , 本文系统地叙述了轮胎包络间隙校核法和轮罩在一定区域内宽度的间隙校核方法 。 [ 关键 词] 护 轮板 轮 罩 校 核 中图分类 号 : T H2 4 3 文献标 识码 : A 文章 编号 : 1 0 0 9 — 9 1 4 X ( 2 0 1 4 ) 3 7 — 0 0 5 8 — 0 2

体模型 。

1 . 1 . 2径 向 间隙

2 . 2 . 2需配 置 防滑链 的 轮胎 2 3校 核说 明

轮胎运 动包络 校核基于理 论的 轮胎数模及 悬架结 构 , 校验 的结果 可能与 实

径 向间 隙指 胎冠与 周边 零部 件 间隙 1 . 1 . 3侧 面 间隙

侧 面间 隙指胎 肩及 胎侧 与周 边零 部件 间 隙。 1 . 1 . 4面 接 触 面接触 指 可能存 在 的干涉是 周边 零部件 的面型 结构 ( 比如 轮罩 表面 、 纵 梁

整车设计的运动校核

固定节角度 35.5° 38.5° 40.2° 38° 38.6° 35.7° 38° 40.4°

移动节角度 11.75° 13.12° 10.96° 10.1° 13.6° 12.17° 10.45° 11.35°

(4)后桥中间传动轴

校核要求:

满载布置角度不大于6° 上跳,下跳角度不大于15°

中间传动轴的角度校核

挠性万向节布置角度不能大于5度的要求。

后传动轴跳动示意图

上跳极限

下跳极限 下跳极限

满载时后传动轴位置:

1.181°

1.441°

后传动轴上跳极限

后传动轴下跳极限

后传动轴校核输出

后传动轴十字万 向节夹角(分动 器端) 汽车静止满载 行驶中极 上极限 限夹角 下极限 1.181º 1.596º 6.16º 后传动轴十字万 向节夹角(后桥 端) 1.441º 1.545º 2.076º 15º 十字万向节夹 角α 不大于

转向拉杆与横向稳定杆最小间距28.5mm

与横向稳定杆间最小间隙(mm) 转向拉杆状态 左转 右转 企业标准推荐 值(mm)

跳动上极限

28

33

≥10

跳动下极限

12

51

≥10

转向拉杆与摆臂最小间距 108 mm

与摆臂间最小间隙(mm) 转向拉杆状态 左转 跳动上极限 跳动下极限 108 56 右转 77 86

6)发动机运转时对部件动态间隙

1)车轮跳动与轮罩的间隙校核

输入条件: 前轮: 独立悬挂上跳至缓冲块压缩2/3 左右转向轮按规定转至最大角度 后轮:独立悬挂上跳至缓冲块压缩2/3 非独立悬挂上跳至缓冲块压缩1/2 输出要求: 最小间隙大于15 mm,满足安装防滑链(驱动 轮)

董伟佳-轮跳仿真校核及轮罩校核

车辆类型 普通轿车

城市型SUV 越野型SUV及

皮卡

工况

工况一 工况二 工况三 工况四 工况一 工况二 工况三 工况四 工况一 工况二 工况三

车轮行程(每10%一个跨度)

80%—100%上跳 70%上跳

60%上跳—60%下跳 70%下跳—100下跳

90%—100%上跳 80%上跳

70%上跳—70%下跳 80%下跳—100下跳

a、在车轮中心向前30°和向后50°的两个辐射平面所形成的区域内(见图5-2-1),护轮板 的宽度q必须足以遮盖整个轮胎的宽度。如属双胎,则应遮盖两个轮胎的安装总宽度。

第10页/共27页

b、护轮板的后缘应位于车轮中心 上方150mm的水平面以下。而且护轮 板的边缘与这个平面的交点(图中 的A点)必须位于轮胎纵向中心平面 的外侧。如属双胎,则必须位于外 侧轮胎的纵向中心平面的外侧。

间隙变化曲线生成过程

某工况下前轮胎与转向拉杆的间隙变化图

第9页/共27页

➢ 护轮板设计技术要求 1 汽车必须装有护轮板。 2 护轮板应该能够保护其他道路使用者尽可能地不受到汽车车轮甩出的石子、泥沙、冰雪及水 等的袭击;并减小其他道路使用者由于接触运动的车轮而产生的危险。 3 护轮板必须安装牢靠。若护轮板由几部分组成,则装配后各独立零部件之间不允许有空隙。 4 在水平路面上,当汽车处于整备状态,车轮在直线行驶位置时,护轮板应满足下列要求:

度测量位置相对应),图纸最大行程如图1所示;减震器数模最大行程如图2所示。

图1、图纸最大行程

图2、数模最大行程

校核各位置轮胎包络与周边件间隙 输出校核报告

第5页/共27页

五、校核步骤

依据GB 7063-2011 《汽车护轮板》要求:汽车制造厂应把汽车设计成至少一种型 式的防滑链适用于该车驱动轮的一种形式的车轮和轮胎。根据3C 认证的需要, 企业 应申报一种轮胎与防滑链的组合, 所以在包络校核的过程中把防滑链的空间安装尺寸 考虑在内,国内常规雪链是全包型的, 厚度大约12mm。经验要求车轮包络与周边最小 间隙不小于10 mm,因此设计时在考虑防滑链的前提下车轮包络间隙最少为22 mm。基 于以往设计经验,表1中内容为前轮包络设计要求。

轮罩设计指南

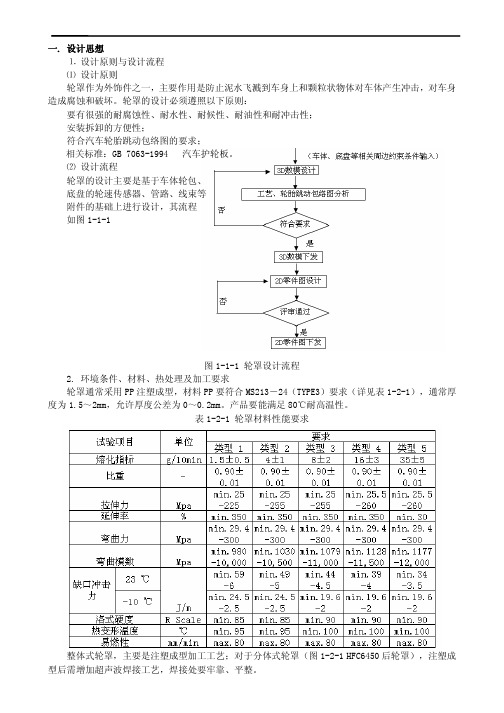

表 1-2-1 轮罩材料性能要求

图 2-3-2 轮胎跳动过程中轮胎与轮罩之间的相对位置关系 在设计阶段,要分析缓冲块压缩到总长度 2/3 状态时轮罩与轮胎的相对位置关系。 ⑸ 以最终下发的 3D 数模为依据进行 2D 零件图的设计,要求图纸信息准确、详实。 ⒋ 零部件装配设计、总成结构设计 轮罩一般与车体、保险杠等周边件进行连接固定,通常通过索环螺钉与自攻螺钉相结合的方式与 车体的翼子板、侧围等件进行固定、膨胀卡扣等紧固塑料卡扣与轮包、保险杠进行固定(图 2-4-1)。

⑸ 防水性试验:

将样件浸入 40±2℃水中 240 小时,然后擦洗表面,用空气将其吹干并在与 4⑴一致的试验条件

下放置 1 小时,检测是否有任何颜色变化。要求无明显褪色、剥落、涨水等现象,嵌件、附件无铁锈

现象。

⑹ 抗化学腐蚀试验

擦拭试验法:用表 1-4-2 中的化学剂 5ml(或 5g)将的 250×250mm 水平、垂直方向折叠的擦子

表面弄湿(擦拭 2-3 次)。然后在 4⑴所定的条件下放置 30 分钟,观察变化。

污点试验法:将表 1-4-2 中的化学剂 0.2ml(或 0.2g)滴到样件表面,在 4⑴所定的条件下放置

1 小时,按(抗热和潮湿性试验)进行一个周期试验。擦去化学剂,观察变化。要求无明显脱色、 涨

水、 裂纹等缺陷

表 1-4-2 化学剂类型

一. 设计思想 ⒈ 设计原则与设计流程 ⑴ 设计原则 轮罩作为外饰件之一,主要作用是防止泥水飞溅到车身上和颗粒状物体对车体产生冲击,对车身

总布置中后轮跳动校核

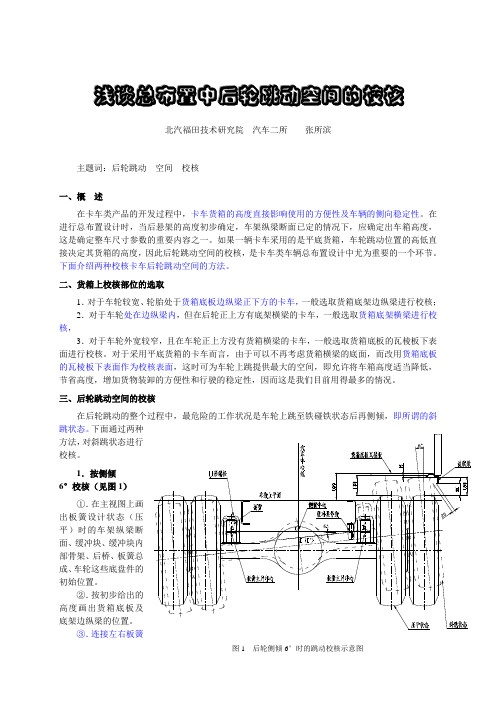

浅谈总布置中后轮跳动空间的校核北汽福田技术研究院汽车二所张所滨主题词:后轮跳动空间校核一、概述在卡车类产品的开发过程中,卡车货箱的高度直接影响使用的方便性及车辆的侧向稳定性。

在进行总布置设计时,当后悬架的高度初步确定,车架纵梁断面已定的情况下,应确定出车箱高度,这是确定整车尺寸参数的重要内容之一。

如果一辆卡车采用的是平底货箱,车轮跳动位置的高低直接决定其货箱的高度,因此后轮跳动空间的校核,是卡车类车辆总布置设计中尤为重要的一个环节。

下面介绍两种校核卡车后轮跳动空间的方法。

二、货箱上校核部位的选取1.对于车轮较宽、轮胎处于货箱底板边纵梁正下方的卡车,一般选取货箱底架边纵梁进行校核;2.对于车轮处在边纵梁内,但在后轮正上方有底架横梁的卡车,一般选取货箱底架横梁进行校核,3.对于车轮外宽较窄,且在车轮正上方没有货箱横梁的卡车,一般选取货箱底板的瓦棱板下表面进行校核。

对于采用平底货箱的卡车而言,由于可以不再考虑货箱横梁的底面,而改用货箱底板的瓦棱板下表面作为校核表面,这时可为车轮上跳提供最大的空间,即允许将车箱高度适当降低,节省高度,增加货物装卸的方便性和行驶的稳定性,因而这是我们目前用得最多的情况。

三、后轮跳动空间的校核在后轮跳动的整个过程中,最危险的工作状况是车轮上跳至铁碰铁状态后再侧倾,即所谓的斜跳状态。

下面通过两种方法,对斜跳状态进行校核。

1.按侧倾6°校核(见图1)①.在主视图上画出板簧设计状态(压平)时的车架纵梁断面、缓冲块、缓冲块内部骨架、后桥、板簧总成、车轮这些底盘件的初始位置。

②.按初步给出的高度画出货箱底板及底架边纵梁的位置。

③.连接左右板簧主片中心A、B两点,与汽车中心线交于C点,则C点为汽车的侧倾中心。

④.过右侧缓冲块骨架中点D,向左作一下倾6°的斜线⑤.过C点作6°斜线的垂线,与之交于E点⑥.重绘一后桥(带车轮),作出其桥上平面中点E’点⑦.将新桥旋转6°,使其与斜线平行。

外造型法规符合性设计规范

装饰件设计要求如下: a) 凸出支撑面超过10 mm 的车身装饰件, 对装饰件施加100 N外力, 应能收缩到支撑面之内、

脱落或弯曲变形, 剩余的部分不大千10 mm, 且满足基本要求; b) 散热器罩上的装饰不受以上的限制, 但要满足基本要求; c) 如果装饰件安装在一个基板上, 认为基板属千装饰件; d) 车身外表面上的保护装饰条或防护件不受上面限制, 但应可靠地固定在车身上。

II

l 范围.............................................................................. 1

2 术语和定义........................................................................ 1

可见的加强筋等。 2.5

圆角半径 Radius of curvature 假想部分最接近圆形的圆弧半径。

3 外部照明装置安装位置要求

外部照明装置主要包括前照灯、 前雾灯、倒车灯及牌照灯等。 3.1 前照灯

前照灯安装位胃要求如下: a) 高度: 离地高度不小千500 mm, 不大千1 200 mm; b) 横向:离车辆横切而最远的基准轴方向上的可视表面外缘到车辆外缘端面的距离应不大千400

图4 后雾灯安装位置示意图 4. 2 制动灯

制动灯安装位置要求如下: a) 高度:离地高度不小千350 mm, 不大千1 500 mm;

4

b) 横向:两灯间距不小千600 mm, 外缘距车侧不大千400 mm, 见图5所示。

图5 制动灯安装简图 4. 3 侧面转向信号灯

侧向转向信号灯安装位置要求如下: a) 高度:离地高度不小千500 mm, 不大千1 500 mm: b) 纵向:距车前端距离不大千1 0 mm, 见图6所示。

车轮跳动与轮罩设计校核

2010年第3期(总第91期)中国现代教育装备车轮跳动与轮罩设计校核马红荣威海职业学院山东威海264209摘要:本文通过介绍某型货车前、后轮跳动与轮罩设计的校核,总结了车轮跳动与轮罩设计校核项目。

关键词:汽车总布置设计;车轮轮跳动;校核在进行汽车总布置设计时,必须对车轮的运动进行校核,防止发生运动干涉。

此校核的目的是确定车轮运动至极限位置时占用的空间(对于前轮应同时考虑上跳及转向至极限位置时的情况),从而检查车轮与轮罩、纵梁之间的运动间隙是否足够,并由此决定前后轮罩设计的最小尺寸边界。

下面对某型货车前、后轮跳动情况进行分析,对其空间布置情况进行校核,并为轮罩、挡泥板的设计提供依据。

该型货车轮胎型号为185R14LT。

在进行轮胎跳动校核时,轮胎主要尺寸按照国家标准中的新胎充气后的尺寸,即轮胎外径为652mm,轮胎断面宽度188ram。

一、货车前轮跳动动校核货车的驱动方式为发动机纵置、后轮驱动,悬架为钢板弹簧结构。

1.前轮内外转向角及跳动量根据转向器的相关结构参数,货车的内外轮转向角分别为37o、270。

在计算前轮上跳量时,由数模得出前悬架限位块在满载状态与纵梁的距离,橡胶限位块按照压缩1/2计算,根据以上数据,得出货车前轮上跳最大行程为51.6mm(即动扰度),即前轮从设计状态(满载)向上跳动量为51.6mm。

根据钢板弹簧刚度、静扰度等的计算,得出从设计状态到下极限的跳动量为44.5mm。

2.前轮跳动包络图根据该型货车前悬架在满载状态下的数模和转向机的相关参数,结合前轮跳动量,可以作出前轮的最大包络体(如图1所示)。

收稿日期:2009—04—08作者简介:马红荣,学士,I程师。

◇‰搿漱酩雹2娃。

拟图1货车前轮胎包络图3.前轮包络与轮罩上部的间隙校核根据轮胎包络图,就可以进行轮罩的相关设计。

图2是货车轮胎在极限位置时与轮罩等的空间位置关系图。

轮胎与轮罩之间的最小距离为19.7mm。

.27。

万方数据本页已使用福昕阅读器进行编辑。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

上海同济同捷科技有限公司企业标准TJI/YJY车轮跳动与轮罩设计校核规范标准2005-XX-XX发布2005-XX-XX实施上海同济同捷科技有限公司发布TJI/YJY前言防止车轮转向及跳动时与车体发生运动干涉,特制定此校核标准。

本标准的附录A为规范性附录。

本标准由上海同济同捷科技有限公司提出。

本标准由上海同济同捷科技有限公司质量与项目管理中心负责归口管理。

本标准主要起草人:梅禹目录一、概述 ............................................. 错误!未定义书签。

二、某车转向轮跳动校核........................ 错误!未定义书签。

2.1 前轮内外转向角 ........................................ 错误!未定义书签。

2.2 车轮跳动量 ............................................... 错误!未定义书签。

2.3 某车转向轮跳动校核 ................................. 错误!未定义书签。

三、某车后轮跳动校核 ........................... 错误!未定义书签。

3.1 车轮跳动量 ............................................... 错误!未定义书签。

3.2某车后轮跳动校核.................................... 错误!未定义书签。

四、结论............................................... 错误!未定义书签。

参考文献.......................................... 错误!未定义书签。

一、概述此校核的目的是确定车轮上跳至极限位置时占用的空间,进而确定车轮与轮罩之间的运动间隙是否足够,并由此决定前后轮罩设计的最小尺寸边界,指导轮罩的进一步设计。

二、某车转向轮跳动校核某车的驱动方式为发动机横置前轮驱动,在进行前轮跳动校核时,同时考虑转向和悬架两个方面的综合作用。

2.1 前轮内外转向角:根据转向器的相关参数和转向断开点的优化结果,结合参考车型的测量参数,得到某车的内外轮转向角。

2.2 车轮跳动量:由设计数模得出前减振器在满载状态与限位块的距离,另外橡胶限位块按照最大压缩2/3计算。

2.3 某车转向轮跳动校核2.3.1、前轮极限工况分析车轮在上跳至极限位置时且处于最大内外转角时与周边部件间隙的校核。

情况一、车轮上跳至最大行程且车轮处于右最大转角时间隙校核情况二、车轮上跳至最大行程且车轮处于左最大转角时间隙校核三、某车后轮跳动校核3.1 车轮跳动量按橡胶限位块压缩2/3得出后轮从设计状态(满载)向上跳动量。

3.2 某车后轮跳动校核作出后轮跳动的最大包络体,检查车轮与周边的间隙。

四、结论综上,某车车轮跳动结论见下表:校核工况车轮跳动情况列表附录 A (规范性附录)(标题)一、概述在进行总布置设计时,必须对车轮的运动进行校核,防止发生运动干涉。

此校核的目的是确定车轮运动至极限位置时占用的空间(对于前轮应同时考虑上跳及转向至极限位置时的情况),从而检查车轮与轮罩、纵梁之间的运动间隙是否足够,并由此决定前后轮罩设计的最小尺寸边界。

下面分别对C926轿车前、后轮跳动情况进行分析,对其空间布置情况进行校核,并为轮罩、挡泥板的设计提供依据。

C926轿车轮胎型号为205/55 R16(宽胎)。

在进行轮胎跳动校核时,轮胎主要尺寸按照国家标准中的新胎充气后的尺寸,即轮胎外径为632mm,轮胎断面宽度214mm。

在此基础上,再对JAC提出的选装轮胎215/55 R16进行校核。

二、C926轿车前轮跳动动校核C926轿车的驱动方式为发动机前横置、前轮驱动,前轮既是转向轮,又是驱动轮。

因此,在进行前轮跳动校核时,必须同时考虑转向、悬架两个方面的综合作用。

2.1 前轮内外转向角及跳动量根据转向器的相关参数和转向断开点的优化结果,转向器的行程为136±1mm,将此参数输入到包括转向器、转向拉杆及车轮的机构中,可得C926轿车的内外轮转向角分别为36.5º、29.2º。

在计算前轮上跳量时,由设计数模得出前减振器在满载状态与限位块的距离,橡胶限位块按照压缩2/3计算,根据以上数据和悬架的匹配及偏频、挠度的相关计算,结合参考车型,得出C926轿车前轮上跳最大行程为63.3mm,即前轮从设计状态(满载)向上跳动量为63.3mm。

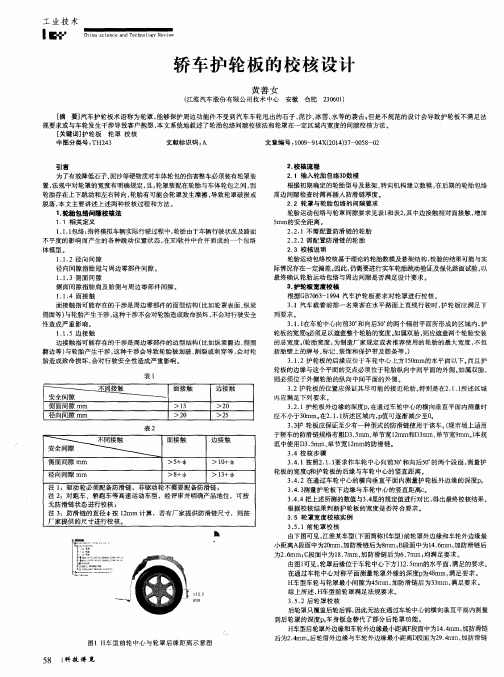

2.2 前轮跳动包络图图1前悬架ADAMS模型由于前后悬架设计完全沿用样车悬架状态,首先通过逆向得到样车前悬架关键点数模,将悬架各杆系按照其铰接点装配得到前悬架装配数模。

将前悬架数模导入ADAMS软件中,在悬架各铰接点处添加合适的运动副、弹性元件等连接部件,并输入相关参数,得到如图1所示的分析模型。

根据最大的内外轮转角、前悬架动挠度等参数,可以作出前轮跳动的最大包络体,如图2所示。

前悬架上横臂随着轮胎跳动至极限时的位置也同时给出,它直接影响前轮罩及挡泥板上部的设计。

图2前轮及上横臂极限位置包络图2.3 前轮包络与轮罩上部的间隙校核根据轮胎包络图,就可以进行轮罩的相关设计。

图3是轮胎和悬架杆系在极限位置时与轮罩等的空间位置关系图。

悬架上横臂上方与钣金件之间的最小距离为32mm。

此时前轮距离轮罩钣金件内侧之间的最小距离为15mm。

此空间内完全可以设计出挡泥板,并与轮胎、摆臂之间留出合理间隙,而不会与轮罩等发生干涉。

最小间隙15mm图3 前轮包络与轮罩的位置关系2.4 前轮包络与轮眉的间隙校核图4是前轮包络与外表面上轮眉之间的位置关系,轮眉与轮胎之间的最小距离为35mm 。

在此空间内可以设计出轮罩翻边及挡泥板结构。

图4 前轮包络体与轮眉的位置关系2.5 前轮包络与前纵梁的间隙校核图5是前轮极限位置与纵梁的位置关系。

图中轮胎是最大使用尺寸时的数据,这时它与纵梁(钣金)之间的间隙是5.8mm 。

由于前轮跳动至上极限位置同时转动到最大转角的状态实际情况中发生的可能性为零,而在此状态下轮胎与纵梁之间尚有5.8mm 的间隙,可以认为纵梁与轮胎之间不会发生运动干涉图5 前轮包络体与前纵梁位置关系三、C926轿车后轮跳动校核由于后轮不是转向轮,其跳动主要表现为悬架变形引起的轮胎跳动。

下面校核后轮跳动情况。

3.1 C926轿车后轮跳动量根据悬架的匹配及偏频、挠度的相关计算,C926轿车后悬架动挠度为75.7mm,即后轮从设计状态(满载)向上的最大跳动量为75.7mm。

3.2 C926轿车后轮跳动包络图根据逆向得到的样车后悬架关键点数模,在ADAMS软件中建立后悬架运动学分析模型,在后悬架数模各铰接点处添加合适的运动副、弹性元件等连接部件,并输入相关参数,得到如图6所示的分析模型。

图6后悬架ADAMS模型根据后悬架动挠度等参数,通过运动学分析,可以作出后轮跳动至极限位置时的最大包络体,如图7所示。

后悬架上横臂随着轮胎跳动至极限时的位置也同时给出,它直接影响后轮罩及挡泥板上部的设计。

图7 后轮极限位置包络图3.3 C926轿车后轮跳动包络与周边间隙图8是轮胎和后悬架杆系在极限位置时与轮罩等的空间位置关系简图。

上横臂与轮罩钣金件之间的最小距离为24mm ,后轮极限位置与轮罩钣金件之间的最小距离为65mm ,可见在车轮处于极限位置时,不会与轮罩等发生干涉。

图8 后轮极限位置与轮罩之间的位置关系图9是轮胎与外表面轮眉之间的位置关系图。

轮眉与轮胎之间的最小空间距离为54mm 。

轮罩翻边及挡泥板的设计有足够的空间。

最小间隙24mm最小间隙65mm图9 后轮包络体与轮眉的位置关系四、选装215/55 R16型号轮胎校核上文已经对205/55 R16轮胎进行了运动校核,防止与轮罩干涉。

下面对选装型号215/55 R16的轮胎进行校核,以确定车轮运动至极限位置时占用的空间,从而检查选装型号215/55 R16的车轮与轮罩等的运动间隙是否足够。

C926轿车选装轮胎型号为215/55 R16(宽胎)。

在进行轮胎跳动校核时,轮胎主要尺寸按照国家标准中的新胎充气后的尺寸,即轮胎外径为642mm,轮胎断面宽度226mm。

4.1.215轮胎前轮跳动校核与前文相同,根据转向器的相关参数和转向断开点的优化结果,转向器的行程为136±1mm,将此参数输入到包括转向器、转向拉杆及车轮的机构中,可得C926轿车的内外轮转向角分别为36.5º、29.2º。

在计算前轮上跳量时,由设计数模得出前减振器在满载状态与限位块的距离,橡胶限位块按照压缩2/3计算,根据以上数据和悬架的匹配及偏频、挠度的相关计算,结合参考车型,得出C926轿车前轮上跳最大行程为63.3mm,即前轮从设计状态(满载)向上跳动量为63.3mm。

4.1.1前轮包络与轮罩上部的间隙校核根据轮胎包络图,就可以进行与轮罩上部间隙的校核。

图10 前轮包络与轮罩的位置关系(215/55 R16)图10是轮胎和悬架杆系在极限位置时与轮罩等的空间位置关系图。

前轮距离轮罩钣金件内侧之间的最小距离为10 mm 。

同时根据CAE 运用ADAMS 软件进行模拟计算的结果,前轮达到最大转角的90%时,其与轮罩之间最小间距为21mm 。

又必须考虑到因给予挡泥板流出合理的间隙,所以不排除在实际行驶过程中轮胎与挡泥板发生干涉的可能性。

4.1.2前轮包络与轮眉的间隙校核图11是前轮包络与外表面上轮眉之间的位置关系,轮眉与轮胎之间的最小距离为30.5mm 。

图11 前轮包络体与轮眉的位置关系(215/55 R16)4.1.3 前轮包络与前纵梁的间隙校核几乎干涉215/55 R16)图12是前轮跳动至上极限位置同时转动到最大转角时前轮与纵梁的位置关系,如图所示这时它与纵梁(钣金)之间最小间距为0.9mm,考虑到轮胎尺寸波动和安装累计误差,两者几乎干涉。

同时根据CAE运用ADAMS软件进行模拟计算的结果,前轮达到最大转角的90%时,与纵梁之间最小间距仅仅为11mm。

所以不排除在某些工况和路面条件下,轮胎和前纵梁(钣金)发生干涉的可能性。

4.2.215轮胎后轮跳动校核由于后轮不是转向轮,其跳动主要表现为悬架变形引起的轮胎跳动。

下面校核后轮跳动情况。

根据悬架的匹配及偏频、挠度的相关计算,C926轿车后悬架动挠度为75.7mm,即后轮从设计状态(满载)向上的最大跳动量为75.7mm。

4.2.1后轮包络与后轮罩的间隙校核根据轮胎包络图,就可以进行与轮罩间隙的校核。

最小间隙26mm最小间隙63mm图13 后轮极限位置与轮罩之间的位置关系(215/55 R16)图13是轮胎和后悬架杆系在极限位置时与轮罩等的空间位置关系简图。