数控车床编程实例用G73粗车循环

凯恩帝G71 ,G73 G78编程实例

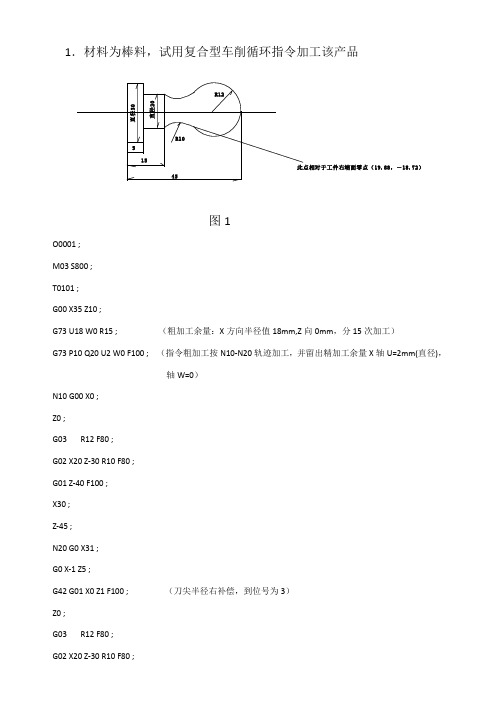

1.材料为棒料,试用复合型车削循环指令加工该产品图1O0001 ;M03 S800 ;T0101 ;G00 X35 Z10 ;G73 U18 W0 R15 ; (粗加工余量:X方向半径值18mm,Z向0mm,分15次加工)G73 P10 Q20 U2 W0 F100 ; (指令粗加工按N10-N20轨迹加工,并留出精加工余量X轴U=2mm(直径),轴W=0)N10 G00 X0 ;Z0 ;G03 R12 F80 ;G02 X20 Z-30 R10 F80 ;G01 Z-40 F100 ;X30 ;Z-45 ;N20 G0 X31 ;G0 X-1 Z5 ;G42 G01 X0 Z1 F100 ; (刀尖半径右补偿,到位号为3)Z0 ;G03 R12 F80 ;G02 X20 Z-30 R10 F80 ;G01 Z-40 F100 ;X30 ; (X30-X31这一句,如果刀尖半径>=1mm时,就会出现过切报警)Z-45 ;X31 ;G40 G00 X45 ;Z30 ;M05 ;M30 ;2.材料为棒料,加工下图的螺纹工件。

要求使用G78螺纹循环指令加工这一中间螺纹图2O0002 ;M03 S1000 ;T0101 ;G00 X40 Z10 ;G71 U2 R1 ; (粗加工循环时,X轴每次单边切削2mm,回退1mm)G71 P10 Q20 U2 W1 F100 S1200 ; (粗加工最终形状轨迹为N10-N20,并留出精加工余量X轴2mm,Z轴1mm)N10 G01 X18 F100 ;Z0 ;G01 X20 Z-1 ;G01 Z-40 F100 ;X28 ;Z-50 ;X30 ;N20 Z-60 ;G70 P10 Q20 ;G00 X35 ;Z5 ;T0202 ;G01 X30 F100 ;Z0 ;G78 P1160 ; (递减式进刀,刀刃沿螺纹牙型左边切入,螺纹牙尖角60°)G78 Z-40 F2 E5 K-5 J5 R2.4 L5 ; (螺距为2mm,提前5mm退尾,(J越小=0,E越大=15,工件表面线速度越低,螺纹退尾越短),螺纹牙高(直径);R为负,为内螺纹;L5为5次循环)G00 X35 ;Z5 ;M05 ;M30 ;。

数控车编程与操作G71G72G73G70X-文档资料

G42 G01/G00 X Z F ;

G40 G01/G00 X Z ;

2)刀尖圆弧半径补偿过程:

刀尖圆弧半径补偿的过程分为三步:即刀补的建 立,刀补的进行和刀补的取消

19

例

20

4、G72径向粗车复合循环指令

1)适用的场合:圆柱棒料毛坯端面方向 粗车,即径向尺寸变化大,轴向尺寸变 化小的工件形状。

G70 P(ns) Q(nf)

其中, ns指定精车循环的第一个程序

段号; nf指定精车循环的最后一个程序段号。

在精车循环G70状态下, ns至nf程序

中指定的F、 S、 T有效; 当ns至nf程序中不指定

F、 S、 T时, 粗车循环中指定的F、 S、 T有效

。

7

加工实例:1.复合循环指令编写下图所示工件的

△d —径向切削深度,半径值

△e —径向退刀量,半径值

ns 、nf—精加工描述程序段起、止号

△u —X方向精加工余量,直径值(内孔时为负值)

△w —Z方向精加工余量

3

d

C

B (F )

(R ) (R )Ae来自45°(F )

u/ 2

编程轨迹

A

G71轴向粗车复合循环指令走刀路线

4

3)注意事项: ①在使用G71进行粗加工循环时,只有含在G71

5

不适合G71的情况: 当加工图示凹圆弧AB段时,阴影部分的

加工余量在粗车循环时,因其X向的递增 与递减形式并存,故无法进行分层切削 而在半精车时一次性进行切削。

6

2、G70精车循环指令

当用G71、 G72、 G73粗车工件后, 可以用 G70指令完成精车循环, 即让刀具按粗车循环指 令的精加工路线切除粗加工中留下的余量。 其指 令格式如下:

数控车床G71和G73指令的编程技巧

1指令格式及说明1.1内、外径粗车固定循环指令(G71)1.1.1指令格式G71U(Δd)R(e);G71P(ns)Q(nf)U(Δu)W(Δw)F(f)S(s)T(t);N(ns)…;………N(nf)…;式中:Δd:X向背吃刀量(半径量指定),不带符号,且为模态值;e:退刀量,其值为模态值;ns:精车程序第一个程序段的段号;nf:精车程序最后一个程序段的段号;Δu:X方向精车余量的大小和方向,用直径量指定(外圆的余量为正,内孔的余量为负);Δw:Z方向精车余量的大小和方向;F、S、T:粗加工循环中的进给速度、主轴转速与刀具功能。

1.1.2走刀轨迹图1粗车循环轨迹图1.1.3特点①G71粗车循环的运动轨迹如图1所示。

图中C点为循环起点。

②在进行粗加工循环时,只有含在G71程序段或以前指令的F、S、T功能有效,而包含在ns→nf程序段的F、S、T功能在精加工循环时才有效。

③A→B之间的零件形状在X轴和Z轴方向都必须是单调增大或单调减小的图形。

④在顺序号ns→nf的程序段中必须沿X进刀,且不能出现Z向的运动指令,否则出现程序报警。

1.2仿行车复合固定循环指令(G73)1.2.1指令格式G73U(Δi)W(Δk)R(d);G73P(ns)Q(nf)U(Δu)W(Δw)F(f)S(s)T(t);N(ns)…;………N(nf)…;数控车床G71和G73指令的编程技巧黄冬英;彭正(江苏省江阴中等专业学校,江阴214400)摘要:数控车床编程中,经常会用一些循环指令来简化编程,优化加工路线,提高加工效率。

G71和G73指令是数控编程中应用最广泛的复合循环指令,但两个指令又有所不同,各有所长,本文从两个指令的格式、应用场合、常见问题和参考程序等方面阐述G71和G73指令的编程技巧。

关键词:G71指令;G73指令;应用场合;常见问题;参考程序———————————————————————基金项目:本文系2018年度江阴市教师专项课题“自主学习能力培养目标下《数控编程》课堂教学的实践研究”研究阶段性成果。

数控车G73指令详解课件

问题三:刀具磨损严重

总结词:刀具磨损严重可能是由切削参数设置不合理、 刀具材料选择不当、工件材料中含有硬质点等原因造成 。 1. 调整切削参数,如降低切削速度、增加刀具耐用度等 ;

3. 使用刀具涂层技术,以提高刀具表面硬度和耐磨性;

详细描述

2. 选择更耐磨的刀具材料,如使用硬质合金等;

4. 选择合适的切削液,以降低刀具磨损和工件表面粗 糙度。

应用实例二:精车外圆

总结词

在精车外圆加工中,G73指令能够很好地控制工件的形状和尺寸精度,同时保证表面质量。

详细描述

在精车外圆时,G73指令通过多次循环切削来逐步达到所需的形状和尺寸。与传统的G71指令相比, G73指令在切削过程中能够更好地控制切削力,从而减小工件的变形和振动。此外,通过合理设置切 削参数,还可以有效抑制积屑瘤的产生,提高表面质量。

问题一:加工表面粗糙度不达标

总结词:表面粗糙度是衡量加工质量的重要指标之一, 不达标的原因可能是切削参数设置不合理、刀具选择不 当、材料硬度过高等。

1. 调整切削参数,如降低切削速度、增加进给速度等;

详细描述 2. 选择更锋利的刀具,如使用涂层刀具等;

3. 提高机床精度,如调整主轴精度等;

4. 采用合理的冷却方式,如使用切削液等。

数控车g73指令详解课件

目 录

• 数控车g73指令概述 • 数控车g73指令参数解释 • 数控车g73指令使用注意事项 • 数控车g73指令应用实例 • 数控车g73指令常见问题及解决方法 • 数控车g73指令安全操作规程

01 数控车g73指令 概述

指令定义

G73是数控车床中用于粗车轴类零件 的指令,也被称为“仿形粗车循环” 。

应用实例三:切槽加工

校本华中系统g71g72g73g32g82的编程介绍

项目2-5 轴类零件的外径粗精加工★项目内容及要求:1,通过本次学习训练,要求掌握G71/G72指令作用、格式、所带参数含义、编程方法。

2,学习后能正确使用G71/G72指令编程。

★项目理论知识点:项目基础知识一外径粗车复合循环G71指令一、G71指令:外径粗车复合循环1、G71指令格式及意义:用于粗、精车工件外径。

G71 U R P (ns)Q(nf) X Z FN(ns) …………N(nf) ……各参数含义:U—切削深度(背吃刀量、每次切削量),半径值,无正负号,图2-5-1中的△d。

R—每次退刀量,半径值,无正负,图2-5-1中的e;ns—精加工路线中第一个程序段的顺序号;nf--精加工路线中最后一个程序段的顺序号;X—X方向精加工余量,直径值,图2-5-1中的△u,一般取0.4mm;Z—Z方向精加工余量, 图2-5-1中的△w,一般取0.2mm;F—进给速度(mm/min)2、G71动作运动轨迹:在图2-5-1中:(只绘制了工件的下半部分)C——循环起点实线——进刀路线虚线——退刀路线XZ轴的交点为编程原点图2-5-13、使用G71编程时的说明:(1)应用G71前必须设一循环起点,图图2-5-1中的C点。

(2)G71程序段本身不进行精加工,粗加工是按后续程序段ns~nf给定的精加工编程轨迹A→A′→B→B′,沿平行于Z轴方向进行。

(3)G71程序段不能省略除F、S、T以外的地址符。

G71程序段中的F、S、T只在循环时有效,精加工时处于ns到nf程序段之间的F、S、T有效。

(4)循环中的第一个程序段(即ns段)必须包含G00或G01指令,即A→A′的动作必须是直线或点定位运动,但不能有Z轴方向上的移动。

(5) ns到nf程序段中,不能包含有子程序。

(6)G71循环时可以进行刀具位置补偿,但不能进行刀尖半径补偿。

因此在G71指令前必须用G40取消原有的刀尖半径补偿。

在ns到nf程序段中可以含有G41或G42指令,对精车轨迹进行刀尖半径补偿。

数控车编程与操作G71G72G73G70 PPT

G40 G01/G00 X Z ;

2)刀尖圆弧半径补偿过程:

刀尖圆弧半径补偿的过程分为三步:即刀补的 建立,刀补的进行和刀补的取消

例

4、G72径向粗车复合循环指令

1)适用的场合:圆柱棒料毛坯端面方向 粗车,即径向尺寸变化大,轴向尺寸变 化小的工件形状。

2)指令格式如下: G72 W(Δd) R(e); G72 P(ns) Q(nf) U(Δu) W(Δw) F S T;

3)指令说明

(1)其中, Δd-轴向切深;

e、 ns、 nf、 Δu、 Δw的含义与G71相 同。

(2)G72循环所加工的轮廓形状,必须 采用单调递增或单调递减的形式。

4)执行路线

d

e 45°

u/ 2

端面粗车复合循环

实例:1、复合固定循环指令编写下图所示 工件的粗、精加工程序。

不适合G71的情况:

当加工图示凹圆弧AB段时,阴影部分的 加工余量在粗车循环时,因其X向的递增 与递减形式并存,故无法进行分层切削 而在半精车时一次性进行切削。

2、G70精车循环指令

当用G71、 G72、 G73粗车工件后, 可以用 G70指令完成精车循环, 即让刀具按粗车循环指 令的精加工路线切除粗加工中留下的余量。 其指 令格式如下:

实例:2、复合固定循环指令编写下图所示 工件的粗、精加工程序。

虑刀尖半径补偿。

为了对上述由刀尖圆弧半径所引起的误差 进行自动补偿, 在加工工件之前, 必须把刀

具半径补偿的有关参数输入到CNC装置中。 参 数包括刀尖半径R值和刀尖方位T参数。 T值与 车刀的形状和刀尖所处的位置有关, 用0~9表 示, 如下图所示。 典型车刀的形状、 位置和

参数之间的关系如下表所示。

数控车编程与操作G71G72G73G70X

3)指令说明

(1)其中, Δd-轴向切深;

e、 ns、 nf、 Δu、 Δw的含义与G71相 同。

(2)G72循环所加工的轮廓形状,必须 采用单调递增或单调递减的形式。

4)执行路线

d

e 45°

u/2

端面粗车复合循环

实例:1、复合固定循环指令编写下图所示 工件的粗、精加工程序。

实例:2、复合固定循环指令编写下图所示 工件的粗、精加工程序。

虑刀尖半径补偿。

为了对上述由刀尖圆弧半径所引起的误差 进行自动补偿, 在加工工件之前, 必须把刀

具半径补偿的有关参数输入到CNC装置中。 参 数包括刀尖半径R值和刀尖方位T参数。 T值与 车刀的形状和刀尖所处的位置有关, 用0~9表 示, 如下图所示。 典型车刀的形状、 位置和

参数之间的关系如下表所示。

降低加工表面

误差

的粗糙度, 一 工 件 加 工 要 求 的 轨 迹

D

般将车刀刀尖 无刀具补偿时的轨迹 磨成半径约为

CB

0.4~1.6 mm的

圆弧, 如图所

示。

刀尖圆弧半径补偿对加工精度的影响

R

PA A P

在上图中,在切削工件右端面时, 车刀圆 弧的切点A与理论刀尖P的Z坐标值相同; 车外 圆时, 车刀圆弧的切点B与理论刀尖P的X坐标 值相同; 这时不会产生加工误差, 不需要考

△d —径向切削深度,半径值

△e —径向退刀量,半径值

ns 、nf—精加工描述程序段起、止号 △u —X方向精加工余量,直径值(内孔时为负值) △w —Z方向精加工余量

d

(R)

B (F)

(R)

e

45°

(F)

C A

u/2

编程轨迹

数控车G73指令编程

常见问题与解决方案

刀具磨损严重

可能是由于切削参数选择不 当或冷却不足引起的。解决 方案是调整切削参数或增加 冷却时间。

加工表面质量差

可能是由于刀具磨损或切削 参数不合适造成的。解决方 案是更换刀具或调整切削参 数。

加工尺寸超差

可能是由于编程误差或测量 误差引起的。解决方案是检 查编程代码和测量工具的准 确性。

适用于加工形状复杂的零件,如曲面或 Nhomakorabea规则形状的零件。

详细描述

对于形状复杂的零件,如曲面或不规则形状的零件,使用G73指令编程可以实现复杂的刀具路径控制和循环加工。 在编程过程中,需要精确计算每个刀具路径点的坐标值,并合理设置切削参数和循环控制参数,以确保加工质量 和效率。

实际生产中的应用

总结词

广泛应用于数控车床的实际生产中,可提高加工效率和产品质量。

G73指令通常与F(进给速率)和S(主 轴转速)等参数一起使用,以控制切削 加工的速度和深度。

G73指令的特点

G73指令适用于粗加工阶段, 能够快速去除多余的材料,提

高加工效率。

G73指令可以通过调整参数 来控制切削深度、进给速度 和切削次数等,以满足不同

的加工需求。

G73指令在加工过程中会对工 件进行检测,当切削深度达到 要求时会自动停止,提高了加

数控车G73指令编程

目录

• 数控车G73指令概述 • G73指令的编程格式与参数 • G73指令编程实例 • G73指令编程技巧与注意事项 • G73指令的发展趋势与未来展望

01 数控车G73指令概述

G73指令的定义

G73指令是数控车床编程中的一种指 令,用于执行粗车加工。它通过切削 刀具的径向进给和轴向进给,去除工 件多余的材料,以达到粗加工的目的 。

G73F仿形粗加工复合循环指令

0.5

1000

0.05

4

切断零件

3.程序的编制

O0040;程序名

N10 T0101;外圆车刀

N20 S600 M03;设定粗加工转速

N30 G00 X44 Z2;快速定位

N40 G73 U21 R11;仿形车复合循环,X向的总

加工余量为21(半径值),粗车11次

N50 G73 P60 Q110 U0.5 W0.2 F0.2;

课题序号

10

授课班级

1311

授课课时

2

授课教师

朱凤

授课章节

名称

G73仿形粗加工复合循环指令

使用教具

零件模型、多媒体课件

教学目的

1.学会分析零件的加工工艺

2.会正确使用G73仿形指令

教学重点

G73指令格式、编程方法及应用

教学难点

应用G73指令编制手柄的程序

更新、补充删节

课外作业

教学后记

授课主要内容或板书设计

2.工艺分析

让学生先分析该零件的加工工艺,老师再来归纳。

该工件采用三爪卡盘装夹定位,分粗精加工,采用G73仿形指令完成,车断面和切断采用手动操作的方法完成。

工步号

工步内容

刀具

切削用量

切削深度

(mm)

主轴转速

(r/min)

进给速度

(mm/r)

1

车端面

2

粗加工零件外形轮廓

T01

2

600

0.2

3

精加工零件外形轮廓至尺寸要求

N130 G00 X100 Z100;退刀

N140 M05;停主轴

N150 M30;程序结束

三、课堂小结

G73指令运用实例

3 刀具功能――T 说明: 1)T代码用于选刀,其后的 4 位数字分别表示选择 的刀具号和刀具补偿号; 2)执行 T 指令,转动转塔刀架,选用指定的刀具; 3)当一个程序段同时包含 T 代码与刀具移动指令时, 先执行 T 代码指令,而后执行刀具移动指令; 4)刀具的补偿包括刀具偏置补偿、刀具磨损补偿及刀 尖圆弧半径补偿,刀尖位置; 5)T指令同时调入刀补寄存器中的补偿值。刀尖圆弧补 偿号与刀具偏置补偿号对应; 6)取消刀补 T__00。

ቤተ መጻሕፍቲ ባይዱ

•1 主轴功能S___

1) 主轴功能S控制主轴转速,其后的数值表示主轴速度,单 位由G96、G97决定 ; 2) G96 S___表示主轴恒线速度旋转,S指定切削线速度, 其后的数值单位为:米/每分钟(m/min)。常与G50 S___ 连用,以限制主轴的最高转速。(G96恒线速度有效,G97 取消恒线速度)模态指令 。 3) G97 S___表示主轴恒转速切削,S指定主轴转速,其后 的数值单位为:转/每分(r/min);模态指令,系统默认。 4) 设定恒线速度可以使工件各表面获得一致的表面粗糙度。 因为线速度,半径小的角速度大,反之角速度小。所以使 用G96指令主轴必须能自动变速。(如:伺服主轴、变频 主轴) 5) S所编程的主轴转速可以借助机床控制面板上的主轴倍率 开关进行修调。

加工图1所示工件的锥面部分。

一、直径编程 %3351 N1 G01 X20 W-44; N5 U30 Z50; N10 G00 X180 Z254; N15 M30;

图1 锥面加工

倒角、倒圆角

• 见P101

如图2 所示,用直线插补指令编程。

%3306 N10 G00 X16 Z2 M03; (移到倒角延长线) N20 G01 U10 W-5 F300; (倒3×45°角) N30 Z-48; N40 U34 W-10; N50 U20 Z-73; N60 X90; 图2 G01编程实例 N70 G00 X100 Z10; (加工Φ 26 外圆) (切第一段锥) (切第二段锥) (退刀) (回对刀点)