单晶材料的制备

单晶材料的制备及其应用

单晶材料的制备及其应用单晶材料是指由一个完整的晶格构成,无晶界和杂质的材料。

由于其在热处理、力学性能、光学和电学性能等方面与多晶材料不同,因此在现代材料科学和工程学中应用广泛。

一、单晶材料的制备1. 垂直凝固法这种方法是通过在平稳表面的液态金属或合金中拉出一个细长的晶芯,使晶体在顶部生长。

由于重力的作用,晶胞沿垂直方向排列成单晶。

2. 溶液法在溶液中加入溶解度高的化合物,缓慢地降低温度,使晶体在液体中生长,这种方法又称为溶液生长法。

目前最常用的是氧化铝晶体的制备方法。

3. 熔融法将材料融化后在晶体生长室中生长晶体。

例如,在加热到真空中的含有铜元素的陶瓷中放置La2CuO4粉末,待孔隙中的La2CuO4基质被熔化后,再慢慢冷却,就可以获得单晶La2CuO4。

4. 拉伸法这种方法是通过将晶体置于机械控制的拉伸装置中,在高温或室温下拉伸。

这种方法可以用于生长非常大的单晶。

5. 分离法这种方法实际上是从多晶条带中得到单晶。

通过拉伸或有机膜转移等方法把单晶从多晶中分离出来。

二、单晶材料的应用1. 光电领域在光电领域,单晶材料的应用非常广泛。

例如,单晶硅是光电子学器件的核心材料,具有优异的光电特性。

2. 半导体器件单晶材料在半导体器件制造中也非常重要。

例如,锗晶片是电子元件中的核心材料,可用于生产晶体管和光电二极管等。

3. 材料科学单晶材料还可以用于材料科学研究,如研究材料的结构和结构性质等。

4. 超导研究单晶铜氧化物是超导体研究中的重要材料。

单晶铜氧化物具有非常高的超导性能和晶格结构。

5. 生物医学领域单晶材料在生物医学领域中也有广泛的应用。

例如,用单晶硅制作出的基于光学测量和控制的生物芯片,可以应用于生物分析、药物筛选等方面。

总之,单晶材料的制备和应用是材料科学领域中的重要方向。

通过研究单晶材料的制备方法和应用,可以为现代工业和科技进步做出更大的贡献。

单晶制备方法范文

单晶制备方法范文单晶制备是一种重要的晶体制备方法,用于制备高纯度、大尺寸和高质量的单晶材料。

本文将介绍几种常见的单晶制备方法。

1.熔融法熔融法是制备单晶材料最常用的方法之一、该方法首先将原料粉末加入坩埚中,通过加热坩埚使其熔化。

然后,将熔融体缓慢冷却,使其中的原子或分子有足够的时间重新排列成为有序的晶体结构。

最后,通过剖析、切割或溶解等方法得到单晶。

2.水热法水热法是通过在高温高压的水环境中进行晶体生长的方法。

该方法通常使用混合溶液,将试样和溶剂一起装入高压釜中。

随着温度升高和压力增加,试样溶解,晶体逐渐从溶液中生长。

通过控制温度、压力和溶液成分,可以实现单晶的生长。

3.气相输运法气相输运法是通过在高温气氛中使试样在晶界和界面扩散的方法。

首先,将原料制成粉末,然后将粉末放入烧结体中,在高温下加热。

粉末在高温气氛中扩散,形成晶体生长的条件。

最终得到单晶。

4.化学气相沉积法化学气相沉积法是通过在合适的气氛中,使气态反应物沉积到衬底表面上形成单晶的方法。

该方法通常使用低温和大气压或低气压条件下进行。

通常先将衬底加热到合适的温度,然后通过输送反应气体,使气体中的原子或分子在衬底表面沉积,并逐渐形成单晶。

5.溶液法溶液法是通过在适当的溶剂中将试样溶解并逐渐冷却结晶得到单晶的方法。

溶解试样后,通过逐渐控制溶液的温度和溶剂挥发的速度,使溶液中的试样逐渐结晶为单晶。

溶液法适用于生长一些不易用其他方法制备的化合物单晶。

总结单晶制备方法相对复杂,需要仔细选择适合的方法和条件。

除了以上几种常见的方法外,还有其他一些专用的单晶制备方法,例如激光熔融法、分子束外延法等。

单晶制备方法的选择要考虑材料的物化性质、成本和实际需求等因素。

单晶的制备对于材料科学研究和器件制造都具有重要的意义。

单晶制备方法综述

单晶制备方法综述单晶制备是一种制备高质量单晶材料的方法,其单晶结构具有高度的有序性和完整度,具有优异的光学、电学和磁学性能,被广泛应用于光电子、半导体器件、光学器件等领域。

本文将综述几种常用的单晶制备方法。

一、卤素热解法卤素热解法是一种基于卤化物的单晶制备方法。

通常采用溶液法得到溶液,再通过卤素热解使其结晶得到单晶。

这种方法制备单晶材料成本低、效率高,被广泛应用。

例如,用氯化钙和硫酸钾溶液制备氯化钡单晶。

二、溶液法溶液法是一种常见的单晶制备方法,通过溶解物质使其达到过饱和状态,再缓慢降温结晶得到单晶。

这种方法适用于许多无机和有机物质的制备。

例如,用硫酸铈和硝酸铈溶液制备铈酸铈单晶。

三、气相输运法气相输运法是利用气相中的化合物在特定的温度和压力下进行热分解、制备单晶材料。

该方法适用于高熔点、低挥发度的物质。

例如,用二氧化钛和氧气气氛在高温下热分解制备二氧化钛单晶。

四、激光熔融法激光熔融法是利用激光束对材料进行局部加热,使其熔化并在快速冷却过程中形成单晶结构。

这种方法可以制备多组分复合材料和高温高压条件下的单晶材料。

例如,用激光束对熔融硅进行快速凝固制备硅单晶。

五、浸渍法浸渍法是将待制备的单晶物质放入溶液中,通过化学反应或溶液中的成分沉积形成单晶。

该方法可以制备各种复杂结构和复合材料的单晶。

例如,用溶液浸渍法制备钛氧化物纳米线单晶。

六、气相沉积法气相沉积法是通过在基底上以气相形式沉积制备单晶薄膜。

该方法具有高纯度、均匀性好和控制性较高等优点,广泛应用于薄膜材料的制备。

例如,用有机金属气相沉积法制备锗硅单晶薄膜。

七、Zone Melting法Zone Melting法是一种通过电熔和定向凝固制备单晶材料的方法。

在电熔过程中,选定的样品会被部分熔化,然后通过固体-液体界面的移动形成单晶结构。

该方法可以制备大面积的单晶材料。

例如,用Zone Melting法制备硅单晶。

综上所述,单晶制备方法种类繁多,每种方法适用于不同类型的材料和特定的应用领域。

单晶材料及其制备

单晶材料及其制备单晶材料是一种具有一致原子晶格排列形式的材料,即从任何一个角度观察,其内部原子排列方式都是一致。

由于其内部没有显著的晶格突变和晶界,使得单晶材料展现出许多优越的性能。

如单晶硅在微电子行业中的应用,单晶超导体在高温超导领域的应用,以及单晶铜和单晶金在纳米科学技术中的利用等制备单晶材料的方法有很多种,包括Bridgmann法,Czochralski法,气相沉积,液相外延,分子束外延等。

Bridgmann法是一种常用的单晶生长方法,适用于制备高熔点的材料。

其工艺流程通常为先将预制的多晶物料装入石英管中,并将其密封,然后将石英管放入高温炉中,并控制炉的加热,当材料达到其熔点时,再通过调整炉的冷却来使材料逐渐凝固形成单晶。

Czochralski法是制备单晶硅最常用的方法。

首先,将多晶硅放入高频感应炉中熔化,然后将一根种晶(已知晶向的单晶体)浸入熔融的硅中,接着慢慢提出并同时旋转,通过控制提拉速度和转速,可以在种晶上生长出单晶硅。

气相沉积法是通过将原料气体引入反应室,并在适当的条件下,使其在基底表面产生化学反应,从而生成薄膜的方法。

其优点是可以控制膜的成分,厚度和制备薄膜的区域。

液相外延法是一种在溶液中生长单晶的方法,其原理是通过将溶质溶解到溶剂中,然后通过降低温度或增加插入的材料,使溶质在基底表面从溶液中析出,从而形成单晶的过程。

分子束外延法是一种在超高真空条件下,通过将单元元素或化合物材料的原子或分子束射向基底表面,使其在基底上生长出单晶薄膜的方法。

该方法的优点是可以在低温度下生长出高质量的薄膜,且可以控制薄膜的厚度和乃至单层原子的厚度。

随着科学技术的发展,对单晶材料的要求和利用也在不断提高和深化,因此,对单晶材料的制备方法不断进行改进和创新,以适应不断变化和提高的需求。

如现在已经出现的脉冲激光沉积法,超临界流体沉积法等新的单晶制备方法。

不仅提高了单晶材料的制备效率,而且提高了单晶材料的质量和性能。

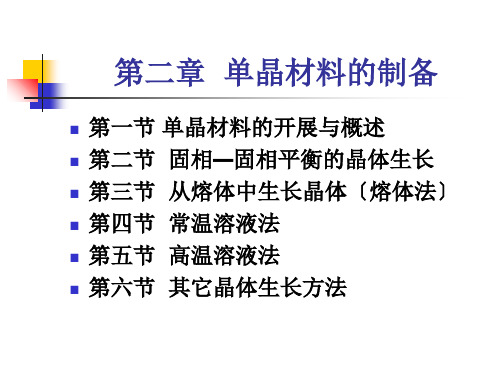

单晶材料的制备

3.在液氮温度附近冷辊轧,然后在640℃退火10s, 并在水中淬火,得到用于再结晶的铝,此时样品 还有2mm大小晶粒和强烈的织构,再通过一温度梯 度退火,然后加热至640℃,可得到约1m长的晶体。

4.采用交替施加应变和退火的方法,可得到宽 2.5cm的高能单晶铝带,使用的应变缺乏以使新晶 粒成核,退火温度为650℃。

晶体生长的目的之一是制备成分准确,尽可能无杂质、无缺陷(包括 晶体缺陷)的单晶体。

晶体生长是一种技艺,也是一门正在迅速开展的科学。

国际上——结晶学 萌芽于17世纪 丹麦学者 晶面角守恒定律

晶体生长大局部工作是从20世纪初期才开始的 1902年 焰熔法 1905年 水热法 1917年 提拉法 1952年 Pfann 开展了区熔技术

四、烧结生长

烧结这个词通常仅用于非金属中晶粒的长大。 烧结就是加热压实的多晶体。

烧结时晶粒长大的推动力主要是由以下因素引 起的:

(1)剩余应变。 (2)取向效应。 (3)晶粒维度效应。〔即利用晶粒大小的差作为

实例:应变退火法制备铝单晶

背景

用应变退火法仔细制备的单晶缺陷较少。由于 铝的堆垛层错能和孪晶晶界能都高,应变退火 法有助于制备无孪生的晶体。取向差小的铝晶 体一般是用应变退火法制备的。

应变退火法制备铝单晶的工艺

1.先在550℃使纯度为99.6%的铝退火,以消 除应变的影响并提供大小符合要求的晶粒, 再使无应变的晶粒较细的铝变形以产生 1%~2%d 的应变,然后将温度从450℃升至 550 ℃ ,按25/d的速度退火。最后在600℃ 退火1h。〔假设初始的晶粒尺寸在0.1mm时, 效果特别好。〕

1、固—固生长方法

单晶制备方法综述

单晶制备方法综述单晶是指物质中具有高度有序排列的晶体,具有优异的物理、化学和电学性能。

单晶制备是实现高性能材料研制和工业应用的重要一环。

本文将综述几种常见的单晶制备方法。

1.液相生长法:液相生长法是最常见的单晶制备方法之一、它基于溶剂中溶解度随温度变化的规律,利用溶剂中存在过饱和度来实现晶体生长。

在溶液中加入适量的晶种或原料,通过恒温、搅拌等条件控制溶液中的过饱和度,使得晶体在液相中逐渐生长。

液相生长法具有适用范围广、成本低廉、晶体尺寸可控等优点,被广泛应用于多种单晶材料的制备。

2.熔体法:熔体法是通过将材料加热至高温使其熔化,然后再进行快速冷却来制备单晶。

熔体法适用于熔点较高的材料,如金属和铁电材料等。

具体实施时,将原料加热至熔点以上,然后迅速冷却至晶体生长温度,通过控制冷却速率和成核条件等参数,使得材料在熔体状态下形成单晶。

熔体法制备的单晶具有高纯度、低缺陷密度等特点。

3.化学气相沉积法(CVD):化学气相沉积法是将气体、液体或固体混合物送入反应器中,通过化学反应生成气体中的原子或离子,然后在合适的衬底上生长晶体。

CVD法的主要控制参数包括反应原料、反应条件和衬底选择等,通过优化这些参数可以得到高质量的晶体。

CVD法适用于制备半导体晶体、薄膜和光纤等材料。

4.硅热法:硅热法是指通过将石英管内的硅砂与待制备材料在高温下反应,生成有机金属气体,通过扩散至冷却区域后与基片上的晶种接触形成晶体。

硅热法制备的单晶一般适用于高温超导材料、稀土金属等。

5.水热法:水热法是指在高温高压的水热条件下,利用溶液中溶质的溶解度、晶种和反应物之间的反应动力学及溶质活度等热力学因素来实现晶体生长。

水热法适用于很多无机非金属单晶材料的制备,如氧化物、硅酸盐等。

水热法可以自主调控晶体形貌和尺寸等物理性能。

综上所述,单晶制备方法涵盖了液相生长法、熔体法、化学气相沉积法、硅热法和水热法等多种方法。

不同的方法适用于不同的材料,通过合理选择和控制制备条件,可以得到高质量、尺寸可控的单晶材料,应用于各个领域的研究和应用。

单晶材料及其制备

单晶材料及其制备单晶材料是指具有完整晶体结构的材料,其晶体结构沿特定方向没有任何界面或晶界。

单晶材料的结晶性能和物理性能优于多晶材料,因此在许多领域中有广泛应用,如电子器件、光学器件、航空航天等。

本文将介绍单晶材料的制备方法、一些常见的单晶材料及其应用。

制备单晶材料的最常用方法是晶体生长方法,主要有凝固法、浮区法、溶液法和气相法等。

凝固法是指通过控制材料的冷却速度使其从熔融态逐渐冷却成为固态。

这种方法适用于高熔点的材料,一般利用高温熔融状况下的材料来制备单晶材料。

其中,常用的方法有慢冷法、拉布拉多法、修正巨晶法等。

浮区法是通过在两个石英管之间形成液体浮区,将镁铝尖晶石单晶材料逐渐生长出来。

过程中,石英管内加入反应物,通过加热使其熔化,并在石英管之间产生上下移动的浮区,由于石英管之间温度梯度的存在,浮区中的反应物在降温的过程中逐渐结晶并生长成单晶材料。

溶液法是将所需物质溶解在溶剂中,通过控制温度和溶剂挥发速度,使溶液逐渐达到饱和状态并结晶成单晶材料。

其中,常见的溶液法包括溶液蒸发法、有机金属溶胶-凝胶法和溶剂热法等。

气相法是通过控制气体混合物在合适的条件下在衬底上生长单晶材料。

常见的气相法有气体输运法、金属有机化合物气相沉积法和气相石墨化等。

常见的单晶材料包括硅、镁铝尖晶石、硫化镉、硼化镍、石墨等。

其中,硅是最常见的单晶材料之一,广泛应用于半导体制造、光学器件等领域。

硅具有优异的光电性能和机械性能,具备较高的载流子迁移率和导热性能,被广泛应用于电子器件制造中。

此外,硫化镉是一种重要的半导体材料,具有宽的能带间隙和高的光电转换效率,被广泛应用于太阳能电池和激光器等光电器件。

在航空航天领域,单晶材料也有广泛应用。

例如,单晶高温合金被用于制造航空发动机中的叶片和涡轮叶片,因其具有高强度、耐热性和抗腐蚀性能,能够承受高温和高压工况环境。

此外,单晶超合金也被广泛应用于航空发动机的燃烧室和喷嘴等部件。

总之,单晶材料具有独特的结晶结构和优异的物理性能,在电子器件、光学器件、航空航天等领域有广泛应用。

单晶材料的制备方法介绍

单晶材料的制备方法介绍单晶材料,指的是具有完全单一晶体结构的材料,其晶粒呈现为整体性完整的晶体。

这种材料的制备方法包括单晶增长法、气相转化法和物理气相沉积法等。

下面将对这些方法进行详细的介绍。

(一)单晶增长法单晶增长法是目前制备单晶材料最常用的方法之一、其主要原理是通过液相或气相中的原料溶液或气体在晶体表面上沉积,并利用材料的热和质量迁移,使晶体逐渐增长,最终形成单晶。

1.液相法液相法是一种常见的制备单晶材料的方法。

其主要过程包括晶种的培养、溶液配制、溶解和淬火等步骤。

首先,选择一个适合的晶种,在高温下使晶种与溶液接触,晶种逐渐增大。

然后,配制溶液,将材料溶解于溶剂中,形成适合生长晶体的溶液。

接下来,将晶种放入溶液中,通过控制温度和溶液浓度等参数,晶体逐渐从溶液中生长出来。

最后,取出晶体并进行淬火处理,使其冷却到室温。

2.气相法气相法是一种通过蒸发气体使晶体逐渐生长的方法。

其主要过程包括晶种选择、反应气体制备、晶种遗忘和生长阶段等步骤。

首先,选择一个合适的晶种,将其放入反应器中。

然后,制备反应气体,根据晶体材料的要求选择适当的气体进行气相反应。

接下来,将反应气体通过外部加热的方式在晶体表面进行蒸发,晶体逐渐生长。

最后,取出晶体并进行后续处理。

(二)气相转化法气相转化法是一种通过气体中的化学反应在晶体表面上形成单晶的方法。

其主要过程包括原料选择、反应条件控制、晶体生长和后续处理等步骤。

首先,选择适合的原料,在高温高压下使其在气氛中发生化学反应。

然后,通过控制反应条件,使得反应物在晶体表面发生转化反应,逐渐形成单晶。

接下来,将晶体取出并进行后续处理,例如清洗和退火等。

(三)物理气相沉积法物理气相沉积法是一种利用物理沉积技术制备单晶材料的方法。

其主要过程包括蒸发源制备、蒸发和沉积等步骤。

首先,制备一个蒸发源,将所需材料放入蒸发源中。

然后,通过加热蒸发源,使其产生气态物质。

接下来,将气态物质从蒸发源中输送到晶体表面,通过沉积在晶体表面上,逐渐形成单晶。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

单晶材料的制备High Pressure ResearchVol. 24 No. 4 December 2004 pp. 481 – 490 PREPARATION AND SINGLE-CRYSTAL STRUCTURE OF A NEW HIGH-PRESSURE MODIFICATION OF BaAl2Si2 SHOJI YAMANAKA MASUO KAJIYAMA SADASIVAN N. SIVAKUMAR and HIROSHI FUKUOKA Department of Applied Chemistry Graduate School of Engineering Hiroshima University Higashi-Hiroshima739-8527 JapanA ternary element mixture of Ba Al and Si in a molar ratio of 1 : 2 : 2 was arc-melted and treated under a high-pressure and high-temperature condition of 5 GPa at 1200 8C. X-ray structural analysis was performed on thesingle crystal obtained by this treatment. The crystal was found to be a new high-pressure modication ofBaAl2Si2 and isotypic with layer structured ThCr2Si2 in the space group I4/mmm. The crystal obtained by thesimple arc-melting also had the same structure high-pressure phase. The low-pressure phase a-BaAl2Si2 wasprepared by annealing the arc-melted sample at 1200– 1000 8C. The single crystals of the a-phase werealso obtained which crystallized in the space group Cmcm. This structure was closely related to the structure ofa-BaAl2Ge2 space group Pnma. It is interesting to note that BaAl2Si2 has a pressure induced polymorphwhereas BaAl2Ge2 has a temperature dependent dimorphism.Keywords: Silicide High pressure Synthesis ClathrateBaAl2Si2 Phase transitionINTRODUCTIONIn a series of studies on the synthesis of new silicon clathrate compounds containing bariumandiodine we found that the use of high-pressure and high-temperature HPHT conditionshas been effective and essential. The type I clathrateBa82dSi46 can be prepared under apressure .3 GPa at 800 8C 1 – 3. A new binary clathrate Ba24Si100 was obtained under apressure 1.5 GPa 4.A type I clathrate containing iodine I8Si44I2 was prepared for therst time under a pressure of 5 GPa at temperatures 800 – 900 8C 5. The Ba containingtype I silicon clathrate compounds became superconductors with a transition temperatureTc 4– 8 K 3 6. This is the rst superconductor having a Si-sp3 3D three-dimensionalnetwork. Note that the corresponding germanium analogs are known such as Ba8Ge437 8 and Ba24Ge100 9 – 11 which can be prepared under the ambient pressure by asimple melting. The iodine containing germanium clathrate Ge462x I8x x 8/3 was pre-pared by the decomposition of GeI2 in Xe atmosphere 12. It is also well known thatalkaline-earth metal containing Zintl disilicides MSi2 M Ca Sr and Ba have pressure Corresponding author. Tel./Fax:81-82-424-7740 E-mail: syamanahiroshima-u.ac.jpISSN 0895-7959 print ISSN 1477-2299 online 2004 Taylor amp Francis LtdDOI:10.1080/08957950412331331763482 S. YAMANAKA et al.sensitive silicon networks and undergo pressure induced structural phase transitions 13 –15.Recently it was shown that CaSi2 was transformed into MgB2 type layered structure andshowed a superconducting transition of as high as 14 K under a pressure of 16 GPa 16. Inthis study we havedeveloped a new ternary clathrate system Ba – Al– Si and found a newhigh-pressure modication of BaAl2Si2. The structural transition will be discussed incomparison with the germanium analog BaAl2Ge2 which shows a temperature-dependentstructural transition17.EXPERIMENTALMaterialsBaAl2Si2 was rst prepared from the stoichiometric element mixture of Ba99 KatayamaChemicals Al99.999 Katayama Chemicals and Si99.999 Furu-uchi Chemicals byarc-melting in a water-cooled Cu crucible in Ar atmosphere. The oxidized layer of Ba metalwas removed in an Ar-lled glove box mBraun prior to thearc-melting. The as-meltedsample was ground in the glove box and treated under HPHT conditions using a cubicmultianvil type press Riken model CP-10. The sample was contained in an h-BN cell5 mm in inner diameter and 5 mm in depth which was placed in a carbon tube heater.The sample assembly was set in a pyrophyllite cube 20 20 20 mm3 as a pressuremedium. The reaction temperature was monitored by a thermo-couple placed under theh-BN cell. The details of the sample assembly were shown elsewhere 2. The typical press-ing and heating modes were the following: the sample was rst compressed to 5 GPa andheated to 1200 8C in 1 h and then kept for 1 h at the temperature followed by cooling to700 8C in 2 h. The sample was further cooled down to room temperature in a fewminutes. The applied pressure was gradually released overnight. The separate arc-meltedsamples wereannealed in an h-BN cell vacuum-sealed in a quartz glass tube. The tubewas kept in a furnace at 1200 8C for 1 day and cooled down to 800 8C for 2 days followedby cooling to room temperature for 2days.CharacterizationPowder X-ray diffraction XRD patterns were measured using graphite-monochromated CuKa radiation. X-ray single crystal structural analysis was carried out using a Rigaku RAXISdiffractometer with an imaging plate IP area detector and graphite-monochromated Mo Karadiation. The structure was solved by direct methods and rened with the program SHELX97 18 and WinGX software package 19. Further crystallographic details are given inTable I. The positional the equivalent isotropic and anisotroic displacement parametersare summarized in Table II. Differential thermal analysis DTA was made on the powdersample using an h-BN cell which was sealed in a thin quartz glass tube to protect thesample from oxidation in air. The sealed sample was heated and then cooled down at arate of 10 8C/min using a Shimazu DTA apparatus TA-50WS.RESULTS AND DISCUSSIONArc-MeltingThe powder XRD data of the arc-melted sample of the ternary mixture of BaAl2Si2 is shownin Figure 1a. The pattern could be indexed on a tetragonal unit cell of a 4.1992 andHIGH-PRESSURE MODIFICATION OF BaAl2Si2 483 TABLE I Crystallographic data for a- and b-BaAl2Si2. a-Phase low-pressureb-Phase high-pressureFormula BaAl2Si2 BaAl2Si2Formula weight247.46 247.46Crystal size mm 0.047 0.068 0.13 0.16 0.14 0.025Space group Cmcm no. 63 I4/mmm no. 139a A 4.2385 4.2312b A 10.89054.2312c A 10.1065 12.6019V A3 Z 466.46 4 225.64 2dcalcd g/cm3 3.524 3.644lMo Ka A 0.71069 0.71069m mm21 9.200 9.5122umax8 54.8 54.8Total reections 3315 2739Unique reections 319 101Reections with I 2sI 283 100Number of variables 18 9GOF on F2 0 1.169 1.127R1/wR2I 2sI 0.0266/0.0463 0.0154/0.0367R1/wR2 all data 0.0305/0.04670.0155/0.0367c 12.8736 A. This crystal was different from the BaAl2Si2 prepared by Carrillo-Cabreraet al. 20 using a glassy carbon crucible. This crystal is presumably isotypic with theThCr2Si2 structure 21 a new modication of BaAl2Si2.HPHT TreatmentThe arc-melted sample was treated in the h-BN cell under HPHT conditions. Figure 1c showsthe XRD pattern of the sample obtained by the treatment at 5 GPa and 1200 8C. The detailedcondition was described in Experimental section. The XRD pattern of the HPHT-treatedsample could be indexed on a similar tetragonal cell with a 4.2315 andc 12.6015 A. Although the lattice constant c was slightly decreased from 12.873 A ofthe as-arc-melted sample it was apparent that the structure was essentially unchanged bythe HPHT treatment.Annealing the CrystalsThe HPHT-treated samples were annealed in h-BN cells vacuum-sealed in quartz glass tubeat 800 – 1200 8C. Figure 1b shows the XRD pattern of the sample obtained after annealing.TABLE II Atomic coordinates equivalent isotropic andanisotropic temperature factors A2 for a- andb-BaAl2Si2. Site x y z U11 U22 U33 U23 U13 U12 Ueqa-BaAl2Si2 Low-pressure phase space group CmcmBa 4c 0 0.07766 0.2500 0.01283 0.00973 0.01593 0 0 0 0.01282Al 8f 0 0.38883 0.03262 0.00739 0.0592 0.019311 20.023911 0 0 0.02857Si 8f 0 0.79421 0.12443 0.013710 0.010611 0.078619 20.010111 0 00.03436b-BaAl2Si2 High-pressure phase space group I4/mmmBa 2a 0 0 0 0.02163 0.02163 0.02865 0 0 0 0.02393Al 4d 1/2 0 1/4 0.015860.01586 0.039113 0 0 0 0.02365Si 4e 1/2 1/2 0.13612 0.01606 0.01606 0.042413 0 0 0 0.02485Note: Ueq is dened as one-third of the trace of the orthogonalized U tensor.484 S. YAMANAKA et al.FIGURE 1 Powder XRD patterns of BaAl2Si2 prepared in different conditions: a arc-melted b annealed at1200 8C and c HPHT treated.The pattern was changed to that of an orthorhombic symmetry of a 4.2385b 10.8905 and c 10.1065 A. Single crystals were obtained by annealing from atemperature of 1200 8C and were used for the structural analysis.DTA AnalysisFigure 2 shows the DTA curves measured on the crystals obtained by the HPHT treatmentand the annealing at 1200 8C. The annealed sample shows a sharp endothermic peak due tothe congruent melting of the sample at 1027 8C and an exothermic peak at 1017 8C due to thecrystallization on the cooling process. The HPHT sample also shows similar sharp endother-mic and exothermic peaks coupled with a broad endothermic peak starting from about500 8C. After melting the HPHT-treated sampledid not show the broad endothermicpeak in the second measurement.Single Crystal AnalysisThe two types of single crystals the HPHT-treated sample high-pressure phase orb-BaAl2Si2 and the annealed sample low-pressure phase or a-BaAl2Si2 were performedand the results are shown in Tables I and II. The high-pressure phase crystallized in the spacegroup I4/mmm isotypic with the popular crystal system of the ThCr2Si2 structure 21. Thisis isotypic with thehigh-temperture phase of b-BaAl2Ge2 reported by Leoni et al. 17. Theannealed or low-pressure phase crystallized in the space group Cmcm. This is isotypic withthe low-temperature phase of a-BaAl2Ge2 space group Pnma. The space group Cmcmfor a-BaAl2Si2 is a minimalnon-isomorphic supergroup of Pnma for a-BaAl2Ge2 22.The Si and Al sites cannot be distinguished by x-ray. The Si and Al sites of BaAl2Si2 HIGH-PRESSURE MODIFICATION OF BaAl2Si2 485 FIGURE 2 DTA curves of a annealed and b HPHT-treated samples.were tentatively assigned to the Ge and Al sites of BaAl2Ge2 respectively. Some typicalinteratomic lengths and bond angles are given in TableIII.Structural Details and TransitionsThe germanide analog BaAl2Ge2 has been studied by Leoni et al. 17. They found thatthe germanide shows a temperature dependent dimorphism the 3D network ofthelow-temperature a-phase the a-BaCu2Si2 structure 23 space group Pnma transformsinto the layer structured high-temperature b-phase theThCr2Si2 structure space groupI4/mmm. The transformation occurs reversibly at 1100 K and the crystal meltsincongruently at 1310 K. Similar dimorphisms were found in BaCu2S2 and BaCu2Se223 24. It is interesting to note that the b-phase of BaAl2Si2 in this study was obtainedas a high-pressure phase which is transformed into the a-phase by annealing at elevated486 S. YAMANAKA et al. TABLE III Main interatomic distances d and bond angles for a- and b-BaAl2Si2.a-BaAl2Si2 b-BaAl2Si2 Distances d A Distances d A Ba222Si 3.3182 Ba228Si 3.4483 Ba224Si 3.4303 Ba228Al 3.7951 Ba224Si 4.0402Ba222Si 4.5911 Ba224Al 3.5773 Ba224Al 3.6692 Ba222Al 4.0562 2Si Si2 2.5384 2Si Si2 3.4333 2Al Al2 2.5103 2Al Al2 2.9911 2Al Si22.5322 2Al Si2 2.5571 2.5483 Angles 8 Angles 8 2Si2 Al2 2Al 113.6110 2Si2 Al2 2Al 111.679 95.159 71.624 2Al2 Si2 2Si 113.6110 2Al2 Si22Si 111.676 84.859 108.383 119.247 126.2811temperatures. It is reasonable to consider that the a-phase of BaAl2Si2 should becharacterized as a low-pressure stable phase i.e. the dimorphism of BaAl2Si2 is pressuredependent. Note that the high-pressure phase of BaAl2Si2 was also obtained by arc-melting in the ambient pressure. This can be interpreted as follows: in the arc-melting themelted sample was rapidly cooled and quenched to room temperature and the surface ofthe melt was rst solidied into a hard crust. The melt inside the crust will bethencooled. If the sample volume of the melt increases upon the crystallization.。