实验五填料精馏塔理论塔板数的测定(精)

化工基础精馏实验理论塔板数的图解法计算

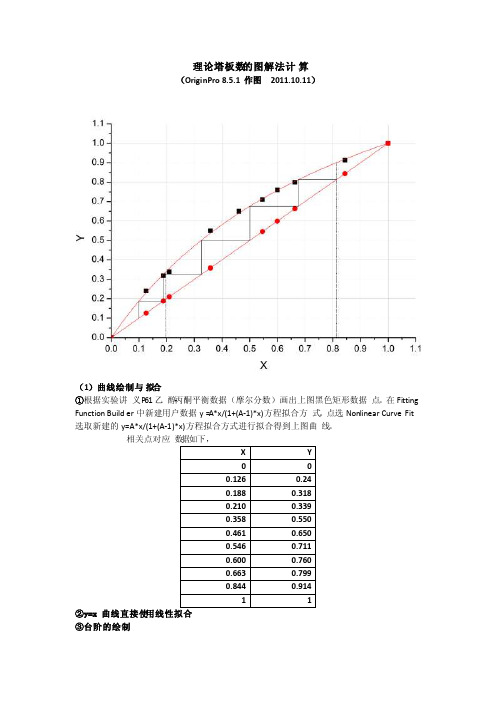

理论塔板数的图解法计算

(Origin Pro 8.5.1 作图2011.10.11)

(1)曲线绘制与拟合

①根据实验讲义P61乙醇-丙酮平衡数据(摩尔分数)画出上图黑色矩形数据点。

在Fitting Functi on Builde r中新建用户数据y=A*x/(1+(A-1)*x)方程拟合方式。

点选Nonlinear CurveFit 选取新建的y=A*x/(1+(A-1)*x)方程拟合方式进行拟合得到上图曲线。

相关点对应数据如下,

②y=x 曲线直接使用

③台阶的绘制

根据塔顶的乙醇摩尔分数0.813,算出该y值下曲线上对应的x点,并依次求算下一个点的x值。

(根据OriginPro 8.5.1的拟合功能中的Find Specia l X from Y来实现)相关点对应

用绘图中Vertica l Step得到台阶。

④在图中标出塔顶和塔底的乙醇摩尔分数

塔顶 0.813

塔底 0.196

(2)理论塔板数

N完整=3

N不完整=(第三个台阶对应x值-塔底摩尔分数)/(第三个台阶对应x值第二个台阶对应x值)=(0.32493-0.196)/(0.32493-0.18773)= 0.12893/ 0.13720≈0.94 N理论=N完整+N不完整= 3 + 0.94 = 3.94 个

即根据2011.10.07日测定的数据处理后图解法求解的精馏塔的理论塔板数为3.94。

精馏原理理论塔板数的确定

对于上塔顶部

精馏段操作线与y=x线交点的横坐标为

xI =

N N VN 2 y N 2 − LN 2 x N 2

VN 2 − LN 2

N ≈ x N2

由于实际上

T=80.7K,P=1.4 atm,y=99%,x= 98%

4.3 二元系精馏过程的计算

上塔提馏段

物料衡算

O VII y II + VO2 y N 2 = LII x II

I 1

LI I VN 2 N LN 2 N y = x2 + y2 − x2 VI VI VI

I 2

液氮节流气化率α

LI = (1 − α ) LN 2 VI = VN 2 − αLN 2

4.4 三元系精馏过程的计算

三元系精馏过程的计算 上塔提馏段

VII = LII − VO2

VII y1II = LII x1II − VO2 y1O

最小液气比

⎝ V ⎠ min

=

N x N 2 − yC1 N x N 2 − xC1

液气比对塔板数的影响

•当交点愈偏向点C2,表示液气比愈

大,塔板数愈少。但由于所需液体 量多,而且气液温差大,以致不可 逆损失大,造成能量消耗大。 •当交点落在点C2,即操作线与对角 线重合,此时精馏段的液气比为最 大值达到1。这种情况下物流浓度差 最大,理论塔板数最少,能量消耗 最大。 除少数情况外,一般精馏段的液 ⎛ L ⎞ ⎛L⎞ ⎜ ⎟ = 1.3 ~ 1.5⎜ ⎟ 气比应介于上述二级限值之间 ⎝ V ⎠ min ⎝ V ⎠ pr

液空节流后气化率αK

LII = (1 − α ) LN 2 + (1 − α K ) LK

填料精馏塔理论塔板数的测定(精)

实验五 填料精馏塔理论塔板数的测定精馏操作是分离、精制化工产品的重要操作。

塔的理论塔板数决定混合物的分离程度,因此,理论板数的实际测定是极其重要的。

在实验室内由精馏装置测取某些数据,通过计算得到该值。

这种方法同样可以用于大型装置的理论板数校核。

目前包括实验室在内使用最多的是填料精馏塔。

其理论板数与塔结构、填料形状及尺寸有关。

测定时要在固定结构的塔内以一定组成的混合物进行。

一. 实验目的1.了解实验室填料塔的结构,学会安装、测试的操作技术。

2.掌握精馏理论,了解精馏操作的影响因素,学会填料精馏塔理论板数的测定方法3.掌握高纯度物质的提纯制备方法。

二. 实验原理精馏是基于汽液平衡理论的一种分离方法。

对于双组分理想溶液,平衡时气相中易挥发组分浓度要比液相中的高;气相冷凝后再次进行汽液平衡,则气相中易挥发组分浓度又相对提高,此种操作即是平衡蒸馏。

经过多次重复的平衡蒸馏可以使两种组分分离。

平衡蒸馏中每次平衡都被看作是一块理论板。

精馏塔就是由许多块理论板组成的,理论板越多,塔的分离效率就越高。

板式塔的理论板数即为该塔的板数,而填料塔的理论板数用当量高度表示。

填料精馏塔的理论板与实际板数未必一致,其中存在塔效率问题。

实验室测定填料精馏塔的理论板数是采用间歇操作,可在回流或非回流条件下进行测定。

最常用的测定方法是在全回流条件下操作,可免去加回流比、馏出速度及其它变量影响,而且试剂能反复使用。

不过要在稳定条件下同时测出塔顶、塔釜组成,再由该组成通过计算或图解法进行求解。

具体方法如下:1.计算法二元组份在塔内具有n 块理论板的第一块板的汽液平衡关系符合平衡方程式为:111y y -=w w N m x x -+11α (1) y 1——第一块板的气相组成x w ——塔釜液的组成m α——全塔(包括再沸器)α(相对挥发度)的几何平均值m α=w p ααN ——理论板数故有 N=mw w x x y y αlg )]1)(1lg[(11--—1 (2) 上式称为芬斯克(Fenske )公式。

化工原理实验精馏实验报告

北京化工大学学生实验报告学院:化学工程学院姓名:王敬尧学号:专业:化学工程与工艺班级:化工1012班同组人员:雍维、雷雄飞课程名称:化工原理实验实验名称:精馏实验实验日期北京化工大学实验五精馏实验摘要:本实验通过测定稳定工作状态下塔顶、塔釜及任意两块塔板的液相折光度,得到该处液相浓度,根据数据绘出x-y图并用图解法求出理论塔板数,从而得到全回流时的全塔效率及单板效率。

通过实验,了解精馏塔工作原理。

关键词:精馏,图解法,理论板数,全塔效率,单板效率。

一、目的及任务①熟悉精馏的工艺流程,掌握精馏实验的操作方法。

②了解板式塔的结构,观察塔板上汽-液接触状况。

③测定全回流时的全塔效率及单塔效率。

④测定部分回流时的全塔效率。

⑤测定全塔的浓度(或温度)分布。

⑥测定塔釜再沸器的沸腾给热系数。

二、基本原理在板式精馏塔中,由塔釜产生的蒸汽沿塔逐板上升与来自塔顶逐板下降的回流液,在塔板上实现多次接触,进行传热与传质,使混合液达到一定程度的分离。

回流是精馏操作得以实现的基础。

塔顶的回流量与采出量之比,称为回流比。

回流比是精馏操作的重要参数之一,其大小影响着精馏操作的分离效果和能耗。

回流比存在两种极限情况:最小回流比和全回流。

若塔在最小回流比下操作,要完成分离任务,则需要无穷多塔板的精馏塔。

当然,这不符合工业实际,所以最小回流比只是一个操作限度。

若操作处于全回流时,既无任何产品采出,也无原料加入,塔顶的冷凝液全部返回塔中,这在生产中午实际意义。

但是由于此时所需理论板数最少,又易于达到稳定,故常在工业装置的开停车、排除故障及科学研究时采用。

实际回流比常取最小回流比的1.2~2.0倍。

在精馏操作中,若回流系统出现故障,操作情况会急剧恶化,分离效果也将变坏。

板效率是体现塔板性能及操作状况的主要参数,有以下两种定义方法。

(1)总板效率EE=N/Ne式中 E——总板效率;N——理论板数(不包括塔釜);Ne——实际板数。

(2)单板效率EmlEml =(xn-1-xn)/(xn-1-xn*)式中 Eml——以液相浓度表示的单板效率;xn ,xn-1——第n块板和第n-1块板的液相浓度;xn*——与第n块板气相浓度相平衡的液相浓度。

实验五填料精馏塔理论塔板数的测定(精)

实验五 填料精馏塔理论塔板数的测定精馏操作是分离、精制化工产品的重要操作。

塔的理论塔板数决定混合物的分离程度,因此,理论板数的实际测定是极其重要的。

在实验室内由精馏装置测取某些数据,通过计算得到该值。

这种方法同样可以用于大型装置的理论板数校核。

目前包括实验室在内使用最多的是填料精馏塔。

其理论板数与塔结构、填料形状及尺寸有关。

测定时要在固定结构的塔内以一定组成的混合物进行。

一. 实验目的1.了解实验室填料塔的结构,学会安装、测试的操作技术。

2.掌握精馏理论,了解精馏操作的影响因素,学会填料精馏塔理论板数的测定方法3.掌握高纯度物质的提纯制备方法。

二. 实验原理精馏是基于汽液平衡理论的一种分离方法。

对于双组分理想溶液,平衡时气相中易挥发组分浓度要比液相中的高;气相冷凝后再次进行汽液平衡,则气相中易挥发组分浓度又相对提高,此种操作即是平衡蒸馏。

经过多次重复的平衡蒸馏可以使两种组分分离。

平衡蒸馏中每次平衡都被看作是一块理论板。

精馏塔就是由许多块理论板组成的,理论板越多,塔的分离效率就越高。

板式塔的理论板数即为该塔的板数,而填料塔的理论板数用当量高度表示。

填料精馏塔的理论板与实际板数未必一致,其中存在塔效率问题。

实验室测定填料精馏塔的理论板数是采用间歇操作,可在回流或非回流条件下进行测定。

最常用的测定方法是在全回流条件下操作,可免去加回流比、馏出速度及其它变量影响,而且试剂能反复使用。

不过要在稳定条件下同时测出塔顶、塔釜组成,再由该组成通过计算或图解法进行求解。

具体方法如下:1.计算法二元组份在塔内具有n 块理论板的第一块板的汽液平衡关系符合平衡方程式为:111y y -=w w N m x x -+11α (1) y 1——第一块板的气相组成x w ——塔釜液的组成m α——全塔(包括再沸器)α(相对挥发度)的几何平均值m α=w p ααN ——理论板数故有 N=mw w x x y y αlg )]1)(1lg[(11--—1 (2) 上式称为芬斯克(Fenske )公式。

实验五:精馏实验

实验五精馏实验一、实验目的1.了解精馏塔的基本流程及操作方法;2.掌握精馏塔理论塔板数的计算方法;3.掌握精馏塔全塔效率的测定方法;4.了解回流比对精馏塔性能的影响;5.了解液泛现象。

二、实验原理精馏实验的原理是利用混合物的汽液共存区易挥发组分在汽相中浓度比液相中浓度大,达到提纯分离目的。

精馏塔中,上升汽相和下降液相在每一块塔板上接触实现多次部分冷凝,多次部分汽化达到提浓目的。

三、实验步骤1. 配制约8~10%(V)酒精水溶液由加料口注入塔釜内至液位计上的规定的液面为止,并关好塔釜加料口阀门。

2. 配制20%~30%(V)酒精水溶液加入原料槽中。

3. 再次确认塔釜液位在规定的标记处后,通电加热釜液。

为加快预热速度,可将三组加热棒同时加热。

4.当塔釜温度达到90o C时,依次进行如下操作:(1)关闭第一组加热棒;(2)马上打开冷凝器的排不凝气体阀,以排除系统内的空气,排完空气后即关闭此阀;(3)打开产品放液阀放尽冷凝器及中间槽中的液体(可回收利用配制做原料),然后关闭;(4)打开冷却水阀门往冷凝器内通冷却水。

5.通过可控硅把塔釜调节到约94-98o C左右,控制塔釜内的压力比大气压稍大一些。

6.进行全回流操作,7-10分钟。

7.全回流结束后,调整回流比在1.9-4之间。

8.接着打开进料泵,并调节适当的进料流量。

精馏操作要调节的参数较多,对于初次使用本设备的学生来说,难度较大,为了学生实验顺利,给出以下参数供操作时参考:塔釜:温度控制在94-98o C左右,压力控制比大气压稍大一些;中间塔板温度:控制在80~82℃;塔顶蒸气温度:控制在78~79℃左右;回流流量:1-3 L/h;产品流量:1-2 L/h;进料流量:3-6L/h。

9.控制塔釜的排液量,使塔釜液位基本保持不变,或隔15分钟排釜液,使釜液保持一定液位(一般2/3)。

10.稳定操作15-30分钟后,取样分析,用酒度计测产品和釜液浓度。

(釜液冷却至少30℃以下进行测量)。

化工原理实验 实验五 板式精馏塔性能的测定

实验五 板式精馏塔性能的测定一、 实验目的1、测定全回流条件下的全塔效率和单板效率2、测定部分回流条件下的全塔效率3、测定精馏塔的塔板浓度(温度)分布 二、实验原理本设备为DES —Ⅲ型精馏实验装置。

精馏塔共有8块塔板,塔身的结构尺寸为:塔内径为50mm ,塔板间距为80mm ,溢流管截面积为80mm 2,溢流堰高为12mm ,底隙高度为5mm ,每块塔板上开有直径为1.5mm 的小孔,正三角形排列,孔间距为6mm 。

除7、8板外,每块塔板上都有液相取样口。

回流分配装置由回流分配器与控制器组成。

回流分配器由玻璃制成,两个出口管分别用于回流和采出,引流棒为一根φ4mm 的玻璃棒,内部装有铁芯,可在控制器的作用下实现引流。

此回流分配器既可通过控制器实现手动控制回流比,也可通过计算机实现自动控制。

板效率是体现塔板性能及操作状况的主要参数,主要包括: 总板效率 NeN E 1-=单板效率 *11n n n n ml x x x x E --=--三、实验装置与流程本实验料液为乙醇—正丙醇溶液,从原料液罐用泵打入缓冲罐,由缓冲罐经泵打入塔内。

釜内液体经电加热器产生蒸汽逐板上升,经与各板上的液体热传质后,进入塔顶盘管式换热器壳程,管层走冷却水,再从回流分配器流出,一部分作为回流液从塔顶流入塔内,另一部分作为产品溜出,进入原料液罐贮罐。

四、实验步骤1)配料。

在配料罐中配制乙醇体积分率为20%的乙醇、丙醇溶液,启动循环泵搅匀并打入进料罐中。

2)进料。

开启进料泵,调节旁路阀、进料口阀门、进料流量计阀门等,向塔内进料至液位计高度4/5左右。

3)全回流操作。

先开塔顶放空阀门,然后按下塔釜加热器“手动加热”绿色按钮,调节加热电压至120V,或选择“自动加热”模式,打开冷却水,有回流后根据汽液接触状况对电压适当调整(80V);约20分钟稳定后塔顶、塔釜及相邻两块塔板取样分析数据。

4)部分回流操作。

开进料泵、进料罐阀门及塔中进料口阀门,调整进料量为30ml/min,设置回流比为相应的数值3~4,开塔釜出料阀门及π型管阀门,调整合适的加热电压,稳定20分钟后塔顶、塔釜取样分析。

精馏实验(化工原理实验)

精馏实验一、实验目的1、了解筛板式精馏塔及其附属设备的基本结构,掌握精馏操作的基本方法;2、掌握精馏过程全回流和部分回流的操作方法;3、掌握测定板式塔全塔效率。

二、实验原理1、全塔效率E T全塔效率又称总板效率,是指达到指定分离效果所需理论板数与实际板数的比值,即-1=T T P N E N (1)式中:T N -完成一定分离任务所需的理论塔板数,包括塔釜;P N -完成一定分离任务所需的实际塔板数。

全塔效率简单地反映了整个塔内塔板的平均效率,表明塔板结构、物性系数、操作状况等因素对塔板分离效果的影响。

对于双组分体系,塔内所需理论塔板数N T ,可通过实验测得塔顶组成x D 、塔釜组成x W 、进料组成x F 及进料热状况q 、回流比R等有关参数,利用相平衡关系和操作线用图解法或逐板计算法求得。

图1塔板气液流向示意图2、单板效率ME 单板效率又称莫弗里板效率,如图1所示,是指气相或液相经过一层实际塔板前后的组成变化值与经过一层理论塔板前后的组成变化值之比。

按气相组成变化表示的单板效率为1*1y =n n MV n n y E y y ++--(2)按液相组成变化表示的单板效率为1*1n n ML n n x x E x x ---=-(3)式中:y n 、1n y +-分别为离开第n 、n+1块塔板的气相组成,摩尔分数;1n x -、n x -分别为离开第n-1、n 块塔板的液相组成,摩尔分数;*ny -与x n 成平衡的气相组成,摩尔分数;*nx -与y n 成平衡的液相组成,摩尔分数。

3、图解法求理论塔板数N T图解法又称麦卡勃-蒂列(McCabe-Thiele)法,简称M-T 法,其原理与逐板计算法完全相同,只是将逐板计算过程在y-x 图上直观地表示出来。

对于恒摩尔流体系,精馏段的操作线方程为:111D n n x R y x R R +=+++(4)式中:1n y +-精馏段第n+1块塔板上升的蒸汽组成,摩尔分数;n x -精馏段第n 块塔板下流的液体组成,摩尔分数;D x -塔顶溜出液的液体组成,摩尔分数;R -回流比。

实验五精馏实验

实验五 精馏实验1.实验目的(1)了解板式精馏塔和填料精馏塔的结构与操作;(2)测定全回流和部分回流时板式精馏塔的全塔效率和单板效率,及填料精馏塔的等板高度;(3)了解气相色谱的使用方法。

2.基本原理(1)全塔效率E T全塔效率E T =N T /N P ,其中N T 为所需理论板数,N P 为塔内实际板数。

板式塔内各层塔板上的气液相接触效率并不相同,全塔效率简单反映了塔内塔板的平均效率,它的大小与塔板结构、物系性质、操作状况有关,一般由实验测定。

理论板数N T 由已知双组分物系的平衡关系,通过实验测得的塔顶产品组成X D 、料液组成X F 、釜液组成X W 、回流比R 、进料热状况等,即可用图解法求得。

(2)单板效率(默弗里效率)E M是指气相或液相经过一层实际塔板前后的组成变化与经过一层理论塔板前后的组成变化的比值,如第n 块板的液相单板效率定义为:通过取样分析相邻两块板上的液相组成,汽相组成可由物料衡算求出,再通过平衡关系确定与汽相成平衡的液相组成,即可算出单板效率。

(3)等板高度HETPHETP =Z /N T ,其中Z 为填料层高度,N T 为理论板数。

等板高度(HETP )是指与一层理论塔板的传质作用相当的填料层高度。

它的大小取决于填料的类型、材质与尺寸,受系统物性、操作条件及塔设备尺寸的影响,一般由实验测定。

对于双组分物系,根据平衡关系,通过实验测得的塔顶产品组成x D 、料液组成x F 、釜液组成x W 、回流比R 、进料热状况、填料层高度等有关参数,用图解法求得理论板数后,即可算出HETP 。

3.实验装置与流程本实验精馏塔有筛板塔和填料塔两种类型。

不锈钢筛板塔:塔内径为66mm ,实际塔板数N P =16块,其流程如图2-7所示。

不锈钢填料塔:塔内径为68mm ,塔内填料层高度Z =1m ,填料为不锈钢θ环散装填料,尺寸为φ6×6mm ,比表面积440m 2/m 3,空隙率0.7 m 3/m 3,堆积密度 700kg/m 3,填料因子1500 m -1,填料层支承栅板开孔率75%。

实验五.精馏实验

实验五精馏实验一、实验目的1.了解精馏塔的基本流程及操作方法;2.掌握精馏塔理论塔板数的计算方法;3.掌握精馏塔全塔效率的测定方法;4.了解回流比对精馏塔性能的影响;5.了解液泛现象。

二、实验原理精馏实验的原理是利用混合物的汽液共存区易挥发组分在汽相中浓度比液相中浓度大,达到提纯分离目的。

精馏塔中,上升汽相和下降液相在每一块塔板上接触实现多次部分冷凝,多次部分汽化达到提浓目的。

三. 实验设备的特点1. 该精馏装置全部采用不锈钢材料制成并安装玻璃观测管能够在实验过程中使学生可以清晰见到塔板上气─液传质过程的全貌,扩展学生的视野,提高实验教学效果。

该装置具有体积小、重量轻、实验数据稳定可靠、再现性强,用较小的装置模拟大型工业生产规模的装置来再现测量。

2.实现了对精馏塔的计算机控制,人工采集和操作来完成实验。

3. 实验设备流程,结构紧凑、整体性强、操作简便、抗干扰性能强等仪表均为国内、外质量较好的产品,工作比较可靠。

4. 该精馏装置具有节电的优点。

每套装置只需1.5千瓦左右的电负荷,就可以完成全回流和部分回流各种条件下的精馏操作实验,而且设备造价较低,经久耐用。

四. 设备的主要技术数据(一) 精馏塔(二) 物系 (乙醇─水)1. 纯度: 化学或分析纯.2. 料液浓度:15-25%(乙醇质量百分数).3. 浓度分析用酒度计(用户自备).酒精度与溶液浓度的关系酒度计换算与溶液密度查询。

(三) 操作参数: 见表( 3 )五. 实验设备的基本情况1. 实验设备流程示意图: 见附图一所示.1-储料罐;2-进料泵;3-放料阀;4-料液循环阀;5-直接进料阀;6-间接进料阀; 7-流量计;8-高位槽;9-玻璃观察段;10-塔身;11-塔釜取样阀;12-釜液放空阀;13-塔顶冷凝器;14回流比控制器;15-塔顶取样阀;16-塔顶液回收罐;17-放空阀;18-塔釜出料电磁阀;19-塔釜储料罐;20-塔釜出料液阀;21-第六块板进料阀;22-第七块板进料阀;23-第八块板进料阀;24-塔釜液位计;25-进料预热器;仪表面板示意图2.实验设备和测量方法简介:(一).主体设备精馏塔为筛板塔,全塔共有9块塔板由不锈钢板制成,塔高1.5米,塔身用内径为50毫米的不锈钢管制成,每段为10厘米,焊上法兰后,用螺栓连在一起,并垫上聚四氟乙烯垫防漏,塔身的第二段和第九段是用耐热玻璃制成的,以便于观察塔内的操作状况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验五 填料精馏塔理论塔板数的测定

精馏操作是分离、精制化工产品的重要操作。

塔的理论塔板数决定混合物

的分离程度,因此,理论板数的实际测定是极其重要的。

在实验室内由精馏装

置测取某些数据,通过计算得到该值。

这种方法同样可以用于大型装置的理论

板数校核。

目前包括实验室在内使用最多的是填料精馏塔。

其理论板数与塔结

构、填料形状及尺寸有关。

测定时要在固定结构的塔内以一定组成的混合物进

行。

一. 实验目的

1.了解实验室填料塔的结构,学会安装、测试的操作技术。

2.掌握精馏理论,了解精馏操作的影响因素,学会填料精馏塔理论板

数的测定方法

3.掌握高纯度物质的提纯制备方法。

二. 实验原理

精馏是基于汽液平衡理论的一种分离方法。

对于双组分理想溶液,平衡时

气相中易挥发组分浓度要比液相中的高;气相冷凝后再次进行汽液平衡,则气

相中易挥发组分浓度又相对提高,此种操作即是平衡蒸馏。

经过多次重复的平

衡蒸馏可以使两种组分分离。

平衡蒸馏中每次平衡都被看作是一块理论板。

精

馏塔就是由许多块理论板组成的,理论板越多,塔的分离效率就越高。

板式塔

的理论板数即为该塔的板数,而填料塔的理论板数用当量高度表示。

填料精馏

塔的理论板与实际板数未必一致,其中存在塔效率问题。

实验室测定填料精馏

塔的理论板数是采用间歇操作,可在回流或非回流条件下进行测定。

最常用的

测定方法是在全回流条件下操作,可免去加回流比、馏出速度及其它变量影响,而且试剂能反复使用。

不过要在稳定条件下同时测出塔顶、塔釜组成,再由该

组成通过计算或图解法进行求解。

具体方法如下:

1.计算法

二元组份在塔内具有n 块理论板的第一块板的汽液平衡关系符合平衡方

程式为:

1

11y y -=w w N m x x -+11α (1) y 1——第一块板的气相组成

x w ——塔釜液的组成

m α——全塔(包括再沸器)α(相对挥发度)的几何平均值m α=w p αα

N ——理论板数

故有 N=m

w w x x y y αlg )]1)(1lg[(11--—1 (2) 上式称为芬斯克(Fenske )公式。

采用全回流操作时,塔顶为全凝器,则塔顶气相组成1y 即等于塔顶馏出

液组成p x ,p x y =1,于是式(2)可以写成

N=1lg ]11lg[

---m w

w p p x x x x α (3)

2.图解法

用二元体系的汽液平衡数据作x-y 图,在平衡线与对角线间作x p 至x w 的

阶梯。

直到x ≤x W。

三. 实验设备与试剂

1.精馏设备如图5—1所示。

2.实验仪器:

阿贝折光仪 1台

501型超级恒温器 1台

KDM 型调温电热套 1台

取样瓶 2个; 1000ml 烧瓶 2个

500ml 量筒 1个; 60ml 滴瓶 2个

100ml 量筒 1个; 滴管 6支

50ml 滴定管 2支;

正庚烷 折光率1.3851(250C )

环己烷 折光率1.4262(200C )

四.实验步骤

1.实验前的准备工作:

检查精馏装置是否垂直,检查冷却水是否畅通,检查温度控制系统是否

正常,磨口塞子和旋塞是否如图塞好。

2.检查折光仪是否好用并校准,检查恒温控制系统是否正常。

3.按附表配制正庚烷和环己烷溶液,取其中一份倒入1000ml 烧瓶,塞好

磨口塞子同时开启冷却水至溢流正常。

4.启动电源升温,初期调节电压至220v ,釜液沸腾后调节电压至150v ,

到刚开始液泛时调节电压至100v ,并保持在全回保流条件下稳定操作,待溶

液回落到塔釜时使釜液再次液泛,调节电压保持在全回流条件下稳定操作。

5.完成回流操作后,待塔釜和塔顶温度恒定后记录数值,分别在塔釜和塔顶同时取样,每次取0.1~0.2ml,在折光仪上测定折光指数.以后每隔10~20分钟依次取样,直到两次测定结果〈0.0005为止,更换烧瓶再做下一个,每塔共做4组。

每次取样前应轻轻转动旋塞3放出几滴水或低沸物,每次取样必须用取样瓶。

6.回流量与上升蒸汽量有关,也影响板数测定。

改变上升蒸汽量后测定塔釜和塔顶组成,还可收集液体测出上升蒸汽量数据。

五.数据处理

1.按表1内容做实验记录,并整理汇总。

表1填料塔理论板数测定记录表

塔号:室温0C;校准折光仪物料: N=

时间组别电压(V)塔顶温度塔釜温度X P X W 2.根据实验数据用试差法用安东方程(Antoine)计算出各组溶液的泡

点,作泡点—X

折图,再作X

折

—Y

折

图从而画出理论板数,正庚烷和环己烷的

安东常数查“流体热物理性质”一书,正庚烷P374页,环己烷P366页(TQ038.1乙2)。

3.讨论实验结果。

六.思考题

1.为什么要预液泛操作?

2.为什么在全回流稳定条件下测理论板数?

3.如何计算相对挥发度?怎样通过逐板计算的方法做塔板数计算?

附表

组别正庚烷(ml)环己烷(ml)

1 50 400

2 100 350

3 150 300

4 200 250

5 250 200

6 300 150

7 350 100

8 400 50。