住友刀具断屑槽 槽型

住友电工SUMITOMO-切削刀具讲座

住友CBN(二)

CBN的烧结

金刚石 or cBN 金刚石 or cBN

1350℃, 圧5力.5GPa

PCD or P-cBN

原材料

碳化 物

原料充填

压力

超高压烧结

碳化 物 放电线切 割

加工

碳化物基质

焊接合金

焊接

成品

住友CBN(三)

烧结CBN 的特征以及应用

CBN 微粒

a)

微粒相互 粘合紧密

b)

靠粘结剂 粘合

碳化钛(TiC)高硬度耐磨化合物,有着良好的抗摩擦磨损性能。 氮化钛(TiN)的硬度稍低,但却有较高的化学稳定性,并可大大减少刀具与被加工工件之间的摩

擦系数。 碳氮化钛(TiCN)是在单一的TiC晶格中,氮原子(N)占据原来碳原子(C)在点阵中的位置而形成的复

合化合物,TiCxNy中碳氮原子的比例有两种比较理想的模式,即TiC0.5N0.5和TiC0.3N0.7。由于 TiCN具有 TiC和TiN的综合性能,其硬度(特别是高温硬度)高于 TiC和TiN,因此是一种较理想 的刀具镀层材料。 氧化铝(Al2O3)在抗氧化磨损和抗扩散磨损性能上,没有任何材料能与氧化铝相比。但由于氧化铝 与基体材料的物理、化学性能相差太大,单一的氧化铝镀层无法制成理想的镀层刀具。 铝氮化钛(TiAlN) 在切削过程中铝氧化而形成Al2O3,从而起到抗氧化和抗扩散磨损作用,但其抗 氧化性能比单一的Al2O3镀层稍差,因为TiAlN中形成的Al2O3在切削过程中边生成边磨掉。但 在高速切削时,其效果优于不含铝的TiCN镀层。

显微结构

外观结构

CBN 硬度

content (Hv)

High

44

CBN 微粒 金属粘结剂

住友ac800p系列刀片介绍

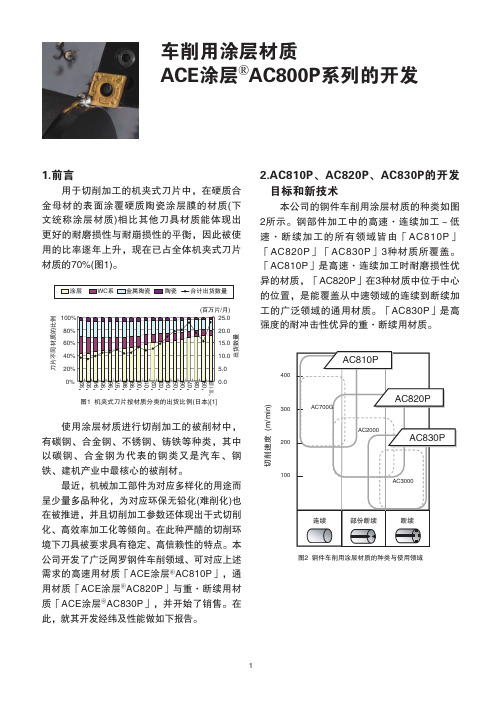

AC810P

400

300

AC700G

AC820P

AC2000

200

AC830P

切削速度 (m/min)

100 AC3000

连续

部份断续

断续

图2 钢件车削用涂层材质的种类与使用领域

1

2-1 高速用材质AC810P的开发目标 我们从既存产品「AC700G」的客户处回

收了使用过的刀片并分析了损伤情况,发现大 约一半为月牙洼磨损。所谓月牙洼磨损,如照 片1所示,是刀具前刀面发生的损伤形态,主 因为切削加工时的切屑擦过。伴随着月牙洼磨 损的进展,将引起切削处理恶化、刃口强度降 低所导致的崩损等情况。特别是钢件连续车削 时由于切屑不断地与前刀面接触,因摩擦热导 致刃口温度上升。通常随着温度上升,硬质合 金母材与涂层膜的硬度会降低,从而月牙洼磨 损的发展会有加速倾向。而高效率加工、干式 加工时上述倾向则更为显著,令月牙洼磨损成 为最主要的损伤形态。为了提高耐月牙洼磨损 性、降低与钢的亲和性,高温下不易发生化学 反应、阻热性优异的氧化铝膜的厚膜化是重要 技术。AC700G虽然在低速~中速领域有较好 的耐磨损性,但由于氧化铝膜较薄因此在高速 加工领域经常因月牙洼磨损导致达到寿命。因 此我们将AC810P的开发目标定为:高效率加 工、干式加工时耐月牙洼磨损性为以往材质 AC700G的1.5倍以上。

以前陶瓷涂层

超级FF涂层

(2) 耐前刀面损伤性的提高 除了TiCN膜和α型氧化铝膜的高强度·平

滑化,我们还将TiCN膜增厚至以前的1.3倍, 氧化铝膜增厚至原来的4倍,从而实现了耐 磨损性的提高。图6所示为高效率加工条件 下的耐磨损性评价结果。我们对新开发的 AC820P、以前材质AC2000、和市售的其他公 司的材质进行了耐磨损性对比。AC820P相比 以前材质与其他公司材质皆达到了2倍以上的 耐前刀面损伤性和耐后刀面磨损性。

瓦尔特(Walter)Cut MX四刃切槽和切断系列商品说明书

Walter Cut MX ―切槽和切断2020 版_WALTER CUT MX四个切削刃―事半功倍客户收益–采用自动对准的切向螺钉夹紧,用户友好性高 –灵活性高:所有型号刀片均可在同一种刀杆中使用–最新的 Tiger·tec ® Silver (银虎) PVD 刀片技术确保更长的刀具寿命可转位刀片–4 个精磨刃口 ± 0.02 mm –刀片宽度 0.50–5.65 mm –切槽深度至 6 mm–4 种断屑槽槽型:GD8、CF5、RF5 和 AG –一个刀片可用于右手和左手刀杆应用–切槽、切断、成型切槽、槽车削和螺纹车削 –在高精度和小直径的场合–应用范围:走芯车床和多主轴机床、自动车床、 带 Walter Capto™ 接口的机床刀具–采用精密内冷的切槽和切断刀具 –稳定、自动对准的切向刀片锁紧 –可用的刀具:• 刀柄规格:10 × 10, 12 × 12, 16 × 16, 20 × 20, 25 × 25 mm • Walter Capto™:C3、C4、C5 和 C6• 切断刀板:刀板高度 26 mmWalter Cut MX 系列 插图:G3011-C-P, G3011-P, G3041切断刀板Walter Capto C3–C6可实现快速换刀观看产品视频:/waltertools方刀杆 12–25 mm2瓦尔特 (Walter) ― 切槽和切断技术高换刀精度和用户友好性通过拧紧螺钉,可将刀片推向定位面和定位销GD8:CF5:RF5:高稳定性和精度3,0 mm特殊形状四周内交货产品系列中的新增项–G3051-P 搭配可转位刀片 MX22-L/R ….-GD8 用于台阶加工 –新刀杆规格:12 × 12、16 × 16、20 × 20、25 × 25 mm 可转位刀片–4 个精磨刃口 ±0.02 mm–切槽和切断刀杆内 3° 安装位置–MX22-2L/R :刀片宽度 1.50–3.00 mm ;GD8 槽型 –MX22-2L/R :刀片宽度 2.80 mm ;VG8 槽型应用–切槽和切断 ― 加工台阶和大直径时无干扰轮廓;加工小直径时精度高 –可安装在自动走芯机床或多主轴机床、自动车床上GD8:VG8:–用于工件背面上的精加工–与标准 ISO 可转位刀片相比, 可节省大量材料–用于精密切槽 –非常轻快的切削 –低至中等进给量槽型官方微信。

刀片断屑槽原理

刀片断屑槽原理

刀片断屑槽原理

刀片断屑槽原理是利用槽体上相对形成的刀片片和反刀片之间

的形成一种弹性力,使刀片片及工件的切削表面的摩擦力大大减少。

在这种弹性力的作用下,当刀片进行切削过程中的负荷力增加时,刀片片会被推向反刀片,并将负荷力传递给反刀片,从而减小刀片的受力量。

刀片断屑槽原理能够有效提高刀片的切削效率,因为当刀片片被推向反刀片时,负荷力减小了,切削力就会减小,从而降低刀片的切削力,改善刀具的切削性能。

另外,刀片断屑槽原理还能够降低刀片的受力量,从而减少刀片的磨损,提高刀具的循环使用寿命。

通过刀片断屑槽原理可以改善刀具的工作性能,可以有效提高切削效率,同时加强切削的牢固性,从而减少刀片的磨损,延长刀具的耐用寿命,降低制造成本,受到了广泛的应用。

- 1 -。

硬质合金常用牌号及用途介绍

硬质合金常用牌号及用途介绍发布时间:2006-07-29 07:00文字选择:牌号/相当标准ISO/ 物理机械性能(min):抗弯强度N/mm2 ;硬度HRA/用途1、YG3x/ K01/ 1420; 92.5 /适于铸铁.有色金属及合金.淬火钢合金钢小切削断面高速精加工.2、YG6/ K20 /1900; 90.5 /适于铸铁.有色金属及合金.非金属材料中等到切削速度下半精加工和精加工.3、YG6x /K15/ 1800; 92.0/ 适于冷硬铸铁.球墨铸铁.灰铸铁.耐热合金钢的中小切削断面高速精加工.半精加工.4、YG6A/ K10/ 1800 ;92.0 /适于冷硬铸铁.球墨铸铁.灰铸铁.耐热合金的中小切削断面高速精加工5、YG8/ K30/ 2200 ;90.0/ 适于铸铁.有色金属及合金.非金属材料低速粗加工.6、YG8N/ K30/ 2100; 90.5 /适于铸铁.白口铸铁.球墨铸铁以及铬镍不锈钢等合金材料的高速切削.7、YG15/ K40/ 2500 ;87.0 /适于镶制油井.煤炭开采钻头.地质勘探钻头.8、YG4C/ 1600; 89.5/ 适于镶制油井.煤炭开采钻头.地质勘探钻头.9、YG8C/ 1800; 88.5 /适于镶制油井.矿山开采钻头一字.十字钻头.牙轮钻齿.潜孔钻齿.10、YG11C/ 2200 ;87.0 /适于镶制油井.矿山开采钻头一字.十字钻头.牙轮钻齿.潜孔钻齿.11、YW1/ M10/ 1400; 92.0 /适于钢.耐热钢.高锰钢和铸铁的中速半精加工.12、YW2/ M20/ 1600; 91.0 /适于耐热钢.高锰钢.不锈钢等难加工钢材中.低速粗加工和半精加工.13、GE1/ M30/ 2000; 91.0 /适于非金属材料的低速粗加工和钟表齿轮耐磨损零件.14、GE2 /2500; 90.0 /硬质合金顶锤专用牌号.15、GE3/ M40/ 2600; 90.0 /适于制造细径微钻.立铣刀.旋转挫刀等.16、GE4/ 2600; 88.0/ 适于打印针.压缸及特殊用途的管. 棒.带等.17、GE5 /2800 ;85.0 /适于轧辊.冷冲模等耐冲击材料. (来源:中国金属加工网)PCBN刀片新牌号的开发与应用作者:佚名文章来源:网络转载点击数:28 更新时间:2006-7-25自从几十年前材料科学家们采用类似合成人造金刚石的工艺方法首次合成出聚晶立方氮化硼(PCBN)以来,PCBN刀具在机械加工中的应用已日渐广泛。

切削不锈钢时刀具断屑槽和刃口形式的选择

切削不锈钢时刀具断屑槽和刃口形式的选择

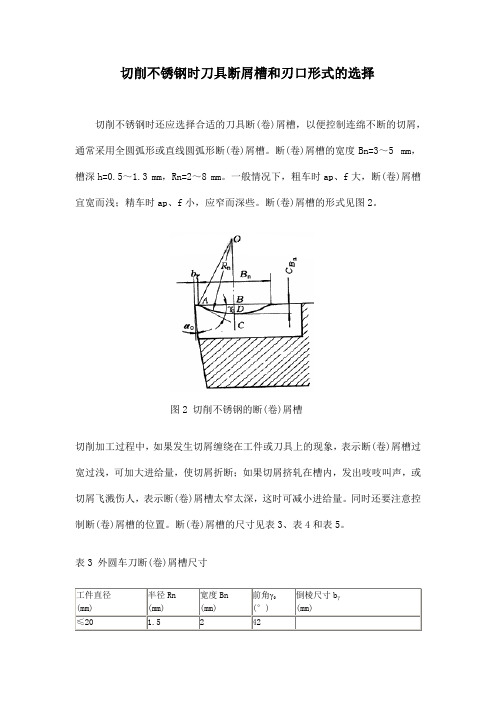

切削不锈钢时还应选择合适的刀具断(卷)屑槽,以便控制连绵不断的切屑,通常采用全圆弧形或直线圆弧形断(卷)屑槽。

断(卷)屑槽的宽度Bn=3~5 mm,槽深h=0.5~1.3 mm,Rn=2~8 mm。

一般情况下,粗车时ap、f大,断(卷)屑槽宜宽而浅;精车时ap、f小,应窄而深些。

断(卷)屑槽的形式见图2。

图2 切削不锈钢的断(卷)屑槽

切削加工过程中,如果发生切屑缠绕在工件或刀具上的现象,表示断(卷)屑槽过宽过浅,可加大进给量,使切屑折断;如果切屑挤轧在槽内,发出吱吱叫声,或切屑飞溅伤人,表示断(卷)屑槽太窄太深,这时可减小进给量。

同时还要注意控制断(卷)屑槽的位置。

断(卷)屑槽的尺寸见表3、表4和表5。

表3 外圆车刀断(卷)屑槽尺寸

表4 镗刀断(卷)屑槽尺寸

表5 切断刀断(卷)屑槽尺寸。

切削陶瓷时刀具断屑槽和刃口形式的选择

切削陶瓷时刀具断屑槽和刃口形式的选择引言在切削陶瓷材料时,正确选择刀具断屑槽和刃口形式对于获得高效的切削效果至关重要。

本文将讨论刀具断屑槽和刃口形式的选择原则和常见的形式,并提出一些建议。

断屑槽的选择原则刀具断屑槽的设计目的是为了有效地排除切削过程中产生的断屑。

断屑槽的选择应考虑以下原则:1. 槽型选择:常见的断屑槽包括U型、V型和直槽等形式。

U型槽适用于加工断屑较短、切削厚度较小的情况;V型槽适用于较长的断屑;直槽适用于断屑较长且断屑的长度难以准确预测的情况。

根据具体工件和切削条件,选择适当的槽型。

2. 槽宽选择:槽宽度应根据材料的硬度和韧性进行平衡。

如果槽宽太大,会导致切削稳定性下降;如果槽宽太小,会影响断屑的顺利排出。

为了达到最佳的切削效果,需要根据具体材料进行合理的槽宽选择。

3. 槽深选择:槽深度应根据切削条件和刀具的强度来确定。

较大的槽深度可以提高切削效率,但会增加刀具的应力和磨损。

因此,在选择槽深度时需要平衡切削效率和刀具寿命。

刃口形式的选择刃口形式的选择对切削陶瓷材料时的切削效果也有重要影响。

以下是一些常见的刃口形式和选择原则:1. 刃口角度选择:对于硬度较高的陶瓷材料,刃口角度应尽量小,以减小切削压力和切削力。

但刃口角度太小会增加刀具磨损的风险。

因此,需要根据材料的硬度、切削厚度和刀具质量来选择合适的刃口角度。

2. 刃口渐进度选择:刃口渐进度是刃口前后的切削沟槽深度的变化。

较大的刃口渐进度可以提高切削效率,但会增加刀具的应力和磨损。

因此,需要根据具体的切削条件和刀具性能来选择合适的刃口渐进度。

3. 刃型选择:常见的刃型有平刃、弯刃和圆刃等形式。

选择合适的刃型取决于切削条件和工件形状等因素。

平刃适用于对切削质量要求较高的情况;弯刃适用于加工较深孔的情况;圆刃适用于较小切削厚度的情况。

结论刀具断屑槽和刃口形式的选择在切削陶瓷材料时是至关重要的。

选择合适的断屑槽和刃口形式可以提高切削效率,延长刀具寿命,并获得高质量的切削表面。

住友刀具技术交流资料

连杆材质:42CrMo

推荐: Vc=150~200m/min fz=0.15~0.25mm/t

连杆螺纹底孔加工

Jflute

稳定的孔加工

・新沟槽形状 J型排屑槽 切屑排出性大幅优化

・新设计的刃形 切削抵抗力低

优异的性价比

・新PVD涂层 DEX涂层 实现了稳定的长寿命

・新设计的刃型 方便再研磨

材料:C70 (模锻) Rm ca. 960 N/mm²

BN7000 BN7500

BN500

低 ← Hv300 → 高

缸体刀具

缸体平面粗铣

缸体材质 FC250

推荐参数 :Vc=80~200m/min 干式加工 f=0.1~0.3mm/tooth 粗加工 d=5mm 以下

推荐参数 :Vc=800~1500m/min 干式加工 f=0.05~0.2mm/tooth 半精加工 d=0.3mm ~3mm

Master Tool 线镗杆为消 除热处理所 产生的应力, 将镗杆分成 短的小段, 再以标准 HSK锥度的 模块式接口 连接。这样 的设计使镗 杆在长时间 的工作过程 中不会象整 体线镗杆一 样因热应力 的释放而弯 曲变形。

缸体曲轴孔自导向镗刀

2.使用方法

工程1.安装于加工中心主 轴,刀尖设置高出导向条 0.005mm

金属陶瓷精镗刀片 刀夹可以微调(乳化液内冷却) Vc=150~200m/min fz=0.11~0.12mm/t

MTC 粗、精加工刀具(加工中心)

Sumi Reamar SR型

long = aprox. 6 - 8 x d

加工直径范围 (Ø 11,900 – 35,600mm)

short =aprox. 3 - 4 x d

断屑槽型PCBN和PCD刀片及断屑效果图收藏!

断屑槽型PCBN/PCD刀片及断屑效果图收藏!(一)不带断屑槽的PCD/PCBN刀片的切削效果图一般情况下,车削加工是单刃连续切削加工,如果不采取断屑措施,切削不会自然折断。

如下图所示,用不带断屑槽刀片的切削效果。

这样,不仅影响切削质量与生产率,还比较容易发生安全事故。

因此,断屑对车削加工十分重要。

(二)带断屑槽的PCD/PCBN刀片的切削效果图使用断屑槽可以消除切屑缠绕问题,实现高效率、无故障的切削加工,断屑效果如下图。

随着工业技术的发展,难加工材料的应用越来越多,加工中断屑的问题更加突出,诸如现代航空和汽车制造业大量使用轻型铝合金材料,其目的是减轻飞机和汽车的重量,进而降低对驱动功率的需求。

由于某些高强度锻造铝合金在切削加工时具有产生有害的缎带形切屑和螺旋形切屑的趋势,因此给加工造成了严重的问题。

此类切屑不仅会影响刀具的切削性能,还可能对机床造成损坏,导致在加工过程中不得不频频停机,以清理被切屑堵塞的区域;铝合金活塞铝合金型材铝合金压铸件铝合金花鼓铝合金腔体碳纤维汽车零部件更多断屑槽型PCBN/PCD刀片可来图/来样加工制造刀具材质也不停的更新换代,而且随着超硬刀具材质的应用,尤其是超硬金刚石和立方氮化硼刀具,普通PCD/PCBN刀片由于没有断屑槽导致切屑过长,给连续加工和工件表面质量带来很大问题,但对于具有超高硬度的PCBN/PCD 刀具,设计和制造断屑槽的难度非常大,目前国内也只有为数不多的企业能够制造PCD/PCBN刀片断屑槽,采用当今世界上较为先进的激光雕琢技术,可在刀具的前刀面上加工立体形状,满足定位、断屑等要求,实现了金刚石刀片的断屑槽制造甚至设计,使得超硬刀具具有真正意义上的三维断屑槽!华菱超硬PCBN/PCD断屑槽刀片优势:优异的断屑性能,避免切屑缠绕工件或刀具,保证良好的工件表面质量和刀具使用寿命。

PCBN断屑槽刀片PCD/PCBN断屑槽轮毂刀PCD/PCBN断屑槽PCD/PCBN断屑槽PCD/PCBN断屑槽PCD/PCBN断屑槽PCD带断屑槽型标准刀片PCD 带断屑槽型标准刀片PCD带断屑槽型标准刀片PCD带断屑槽型标准刀片PCD带断屑槽型标准刀片PCD带断屑槽型标准刀片PCD带断屑槽型标准刀片PCD 带断屑槽型标准刀片更多断屑槽型PCBN/PCD 刀片可来图/来样加工制造(三)延伸阅读:断屑相关知识简介1、处理断屑的加工要求:(1)要使断屑顺畅,而且不影响正常的切削;(2)控制切屑的体积,使切屑在处理、保管、搬运时更容易;(3)切屑要在不缠绕工件、车刀或造成附属装置发生故障的情况下排出。

切削塑料时刀具断屑槽和刃口形式的选择

切削塑料时刀具断屑槽和刃口形式的选择背景切削塑料是一种常见的加工方式,而选择合适的刀具断屑槽和刃口形式对于切削质量和效率至关重要。

本文档将介绍在切削塑料时如何选择刀具断屑槽和刃口形式的一些建议。

刀具断屑槽的选择刀具断屑槽是切削塑料时非常重要的因素之一。

以下是几种常见的刀具断屑槽选择:1. 直槽(Straight Flute):直槽刀具适用于一般性的切削任务,能够有效地处理塑料材料。

直槽刀具在切削过程中产生的热量较少,有助于减少塑料变形的风险。

2. 螺旋槽(Spiral Flute):螺旋槽刀具在切削塑料时可以更好地排除切屑,减少切削阻力并提高加工效率。

螺旋槽刀具适用于高速切削,能够有效地控制切削温度。

3. 反冲槽(Chipbreaker):反冲槽刀具可以有效地破碎长切屑,防止切屑缠绕在刀具上,提高切削效率和表面质量。

选择合适的刀具断屑槽取决于塑料材料的性质、切削条件和加工要求。

刃口形式的选择刃口形式也是在切削塑料时需要考虑的因素之一。

以下是几种常见的刃口形式选择:1. 单刃刃口(Single Edge):单刃刃口适用于一般性的切削任务。

它具有较大的切削面积,能够有效地切削塑料材料。

2. 双刃刃口(Double Edge):双刃刃口的切削效率更高,可以在相同时间内切削更多的塑料。

它适用于高速切削和要求较高的切削表面质量的情况。

3. 多刃刃口(Multiple Edge):多刃刃口可以进一步提高切削效率,同时也增加了切削声音和振动。

在选择多刃刃口时,需要平衡切削效率和工作环境的因素。

刃口形式的选择应考虑塑料材料的性质、切削条件、工作效率和表面质量要求。

总结在切削塑料时,选择合适的刀具断屑槽和刃口形式是至关重要的。

直槽、螺旋槽和反冲槽是常见的刀具断屑槽选择,而单刃刃口、双刃刃口和多刃刃口是常见的刃口形式选择。

选择时需要考虑塑料材料的性质、切削条件、加工要求和工作效率。

正确选择刀具断屑槽和刃口形式将提高切削质量和效率,有效地完成切削塑料的加工任务。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢材P

微小切削 精切削 带修光刃精切削 精 轻切削 中切削 带修光刃中切削 粗切削 重切削 FA FL LU SU LUW SEW SE SX GU(UG) GE UX GUW MU ME MX HG HP HU HW HF SU EF EX EG GU HM EM MU UZ GZ (UX)

非铁金属N

精切削 AX EF EG EX MU GH FV LV SV

难削材S

精切削 中切削 粗切削

高硬度材H

精切削 轻切削 去除渗碳淬火层

不锈钢M

精切削 轻~中切削 中切削 粗切削

铸铁K

轻切削 中切削

正型车刀片

钢材P 不锈钢M 铸铁K 非铁金属N 高硬度材H

END

切削工具系列:东芝Tungalo、住友Sumitomo、三菱Mitsubishi、京瓷Kyocera、特固克taegutec、 克劳伊KORLOY、山高SECO、伊斯卡ISCAR、肯纳KENNAMETAL、千木等车铣复合刀具; 螺纹及舍弃式车铣工具系列:瓦格斯WARDEX,卡麦斯Carmex、N9、KELEYIT、CHAIN; 攻牙工具系列:YAMAWA、OSG、富士丝攻,SUS苏氏、NACHI不二越、信达钻头,MCO铰刀,OK中心钻; 量具测量系列:日本三丰、成量量具; 机床附件配件系列:刀柄、钻夹头、砂轮、法兰、修刀洗石笔、铣刀、工具万力等磨床铣床配件。

精切削 带修光刃

FC FB LU(FP FK) LUW SDW SI

精`轻切削

轻切削 LB SU (SK 轻~中切削 SF)SC MU 精切削 AG AW AY 精~轻切削 LD GD 精切削 轻切削 FV LV

电话0755-29599108 削工具咨询

切

பைடு நூலகம்