京瓷切槽刀把选择参考

如何正确选择切槽刀具

如何正确选择切槽刀具在为一项加工选用正确的刀具和刀片时,必须考虑到存在多种选择。

本文对涉及切槽和车削加工(重点是外径切槽)的刀具选择作一简要说明。

切槽可能是车削加工中难度最大的部分之一,这些加工的几何形状可能非常复杂。

在典型的切槽加工中,刀具用主切削刃进行切削(有时全吃刀切削,有时部分吃刀切削),以及用侧切削刃的一侧或两侧进行切削,可能需要同时承受径向和轴向切削力。

根据切槽加工要求,操作者可能会使用在端部烧结出前刀面形状(槽宽通常是决定性因素)的刀片。

但对于宽度太窄的槽,则不可能烧结出刀片端部的前刀面形状。

通常,全宽度切槽是解决切屑控制问题的最佳方案。

但是,应如何确定正确的刀片几何形状呢?切槽宽度需要加工的槽宽是否与切槽刀具制造商提供的标准切槽刀片宽度相同?如果槽宽相同,切削力通常只作用于主切削刃上。

在这种情况下,为了获得更好的槽壁光洁度,需要选用一种能减小切屑宽度(形成的切屑远离两边的槽壁)的切槽刀具。

如果槽宽不同,可选择首先全吃刀切削,然后再部分吃刀切削,或以车削方式在刀片上施加轴向切削力。

无论采用何种切槽方式,选择能获得最佳槽壁光洁度和断屑效果的刀片几何形状都变得更为困难。

选择刀具几何形状时,最重要的是要选择正的切削几何形状,并了解将要采用的加工方式。

如果槽宽与刀片宽度相同,选择刀具就容易多了。

此时,必须根据被切削工件材料的抗拉强度,确定形成切屑的刀具进给强度。

如果考察一下两种刀片的卷屑台,就会发现,从卷屑台前沿到后沿的距离长度不一样。

该距离较长时,可使切削更顺畅,但会形成较大的发条形切屑。

如果工件材料的抗拉强度很低,这种发条形切屑有可能难以控制,切屑可能会搅缠在一起。

反之,该距离较短时,就会形成卷得更紧的发条形切屑。

但是,如果工件材料的抗拉强度很高,切屑的冲击力可能会损坏主切削刃。

如果需要加工的槽比刀片宽度更宽,可以采用多次插切方式来拓宽沟槽,或者可以采用先插切再车削的方式来加工宽槽。

如果选择多次插切加工,最简单的方式就是先进行第一次插切,然后以50%-75%刀片宽度的步距再次走刀插切;重复走刀直至加工出所需要的槽宽。

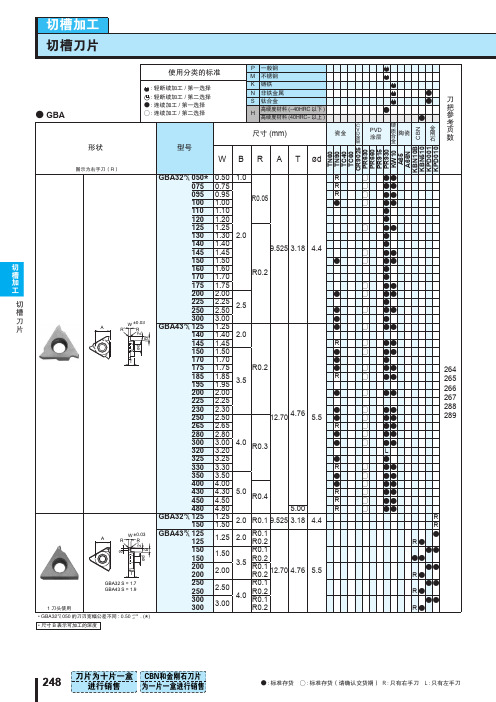

京瓷切槽刀片技术参数

• GBA32$050的刀刃宽幅公差不同: 0.50 . ()• 尺寸B表示可加工的深度● : 标准存货 ○ : 标准存货(请确认交货期) R : 只有右手刀 L : 只有左手刀切槽刀片248切槽加工圆槽加工用R 形刀● : 标准存货 ○ : 标准存货(请确认交货期) R : 只有右手刀切槽刀片249圆槽加工用R形刀• GBA32$050的刀刃宽幅公差不同: 0.50• 尺寸B表示可加工的深度• G B型刀片需要改用GBA型,更换GBA型刀片时请注意其刀尖圆弧半径R不同。

● : 标准存货 ○ : 标准存货(请确认交货期) R : 只有右手刀切槽刀片250切槽加工• 尺寸B 表示可加工的深度● : 标准存货 ○ : 标准存货(请确认交货期) R : 只有右手刀切槽刀片251● : 标准存货 ○ : 标准存货(请确认交货期)• 尺寸B 表示可加工的深度切槽刀片252切槽加工● : 标准存货 ○ : 标准存货(请确认交货期)切槽刀片253● : 标准存货 ○ : 标准存货(请确认交货期)切槽刀片254切槽加工● : 标准存货 ○ : 标准存货(请确认交货期) R : 只有右手刀切槽刀片255深槽加工/1刀头使用● : 标准存货 ○ : 标准存货(请确认交货期) R : 只有右手刀切槽刀片256切槽加工● : 标准存货 ○ : 标准存货(请确认交货期) R : 只有右手刀 L : 只有左手刀切槽刀片257• 尺寸B 表示可加工的深度切槽刀片切槽加工端面切槽加工切槽刀片• 尺寸 L4 高于中心高度整体型系列切槽加工• 尺寸T 表示可加工的深度整体型系列。

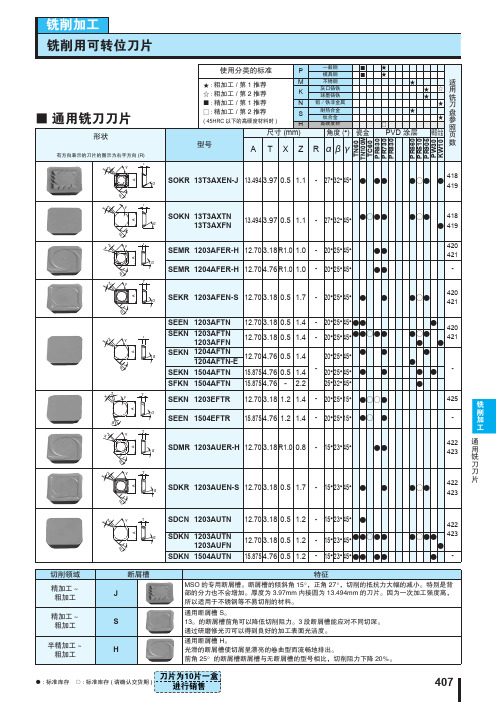

京瓷—铣削用可转位刀片

●●

-

A

Z

X

Ћ

Ќ

T

TPMR 2204PDER-H 12.70 4.76 R1.0 1.4 - 11°15°30°

●●

430

Ѝ

A

Z

X

Ћ TPKR 2204PDER-S 12.70 4.76 R1.0 1.4 - 11° 15°30° ● ●

●○●

430

T Ќ

408

刀片为10片一盒

进行销售

● 标准库存 ○ : 标准库存(请确认交货期)

●●○●●

● ● 424 ○●

-

● 424

●-

○●● ●

-

X

A

SPEN 1203EESR 12.70 3.18 1.0 1.4 - 11°20°15°

Ћ

●

-

Ќ

SPCN 1203XPTR

R1.0 2.0

●

X

Z Ѝ

A

T

SPKN 1203XPTR

Ћ

1203XPTL

R1.0 12.70 3.18 1.0

2.0

1203EDTL

Ћ

1203EDFR

1203EDFL

SPKN 1504EDTR

1504EDFR

T

R1.0 2.0

R1.0 1.0

2.0

12.70 3.18 R1.0 2.0

1.0 1.6

1.0 1.6

15.875 4.76 1.0 2.2

15.875 4.76 1.0 2.2

● ●●○●●

● - 11°15°15°

SOKR 13T3AXEN-J 13.494 3.97 0.5 1.1 - 27°32°45° ● ●●

京瓷刀片样本 瓷金 正前角 刀片

P ○ ○○ ○ M

K

N

S

H

尺寸 (mm)

瓷金

PVD 涂层瓷金

R

● CVD 涂层硬质合金

○

硬

PVD 质

涂层 硬质合金

合 金

一般钢

不锈钢

灰口铸铁

球墨铸铁

非铁金属

耐热合金

钛合金

高硬度材料 刀 把 参 考 页 数

用途分类

: 断续加工 / 第一选择 : 断续加工 / 第二选择 : 轻断续加工 / 第一选择 : 轻断续加工 / 第二选择 ● : 连续加工 / 第一选择 ○ : 连续加工 / 第二选择 ( 在高硬度材料硬度低于 45HRC 的情况下 )

●

09T304FN-Z 0.4 ● ●

●

09T308FN-Z 0.8

●

CCGT 060201

0.1 ●●●● ●●

●

060202

0.2 ●●●● ●●

●

060204

0.4 ●●●● ●●

●

CCGT 09T301

0.1 ● ●● ●●

●

09T302

0.2 ●●●● ●●

●

09T304

0.4 ●●●● ●●

(mm) α 11° 11° 11°

R

A

80˚

刀片

有方向表示的刀片的图示 为左手方向(L)

TЋ 型号

ød

TN6020 TN30 TN60

PV7020 PV30 PV60 PV90

CA5505 CA5515 CA5525 CA5535 CA5025 CR7025 CA6015 CA4010 CA4115 CA4120 CR7015 PR915 PR930 PR660 PR905 KW10

京瓷钻孔加工及选型

钻孔精度

对策 ①优化切削参数 ②采用辅助自定心的方式 ③采用切入效果更好的刀片形状 ④提高刀具・机器的刚性 ⑤提高工件夹具的刚性

K京T瓷ST机工械具工具月例技営术業教会育議部

28

钻3.钻孔削加加工工要的点故及障使排用除区分

为什么会发生振动? 因为钻头的轴向负荷很大

扭矩的切屑阻力例

A

轴向

B

扭矩

振动的结构 倾斜的力

A<B

入口处虽然没问 题、但至孔底孔 径慢慢变大

内刃铁屑堵塞(特别 是在深孔加工时较容 易发生)

变更切削条件 ・提高切削速度 ・降低进给量

实施阶梯进刀, 分段加工

K京T瓷ST机工械具工具月例技営术業教会育議部

26

钻孔加工要点及使用区分

孔径变小(从入口开始变小)

现象

原因

対策

从孔的入口开始,孔径变 小(车削加工)

・不同悬伸量导致的切削性能差异

壁面光洁度和底孔状态的比较

vc=120m/min,f=0.1mm/rev

撮影方向

表面粗糙 度的测量 位置

vc=150m/min,f=0.15mm/rev

壁面光洁度:Rz=7.17μ m

2D型

○ 安定加工

壁面光洁度:Rz=7.35μ m

○ 安定加工

壁面光洁度:Rz=8.33μ m

・不同悬伸量导致的切削性能差异

F=191mm/min

vc=120m/min,f=0.1mm/rev

DC=20mm, H=40mm, WET, S50C

F=358mm/min

vc=150m/min,f=0.15mm/rev

2D型

条 件 U P

4D型

K京T瓷ST机工械具工具月例技営术業教会育議部

京瓷刀具

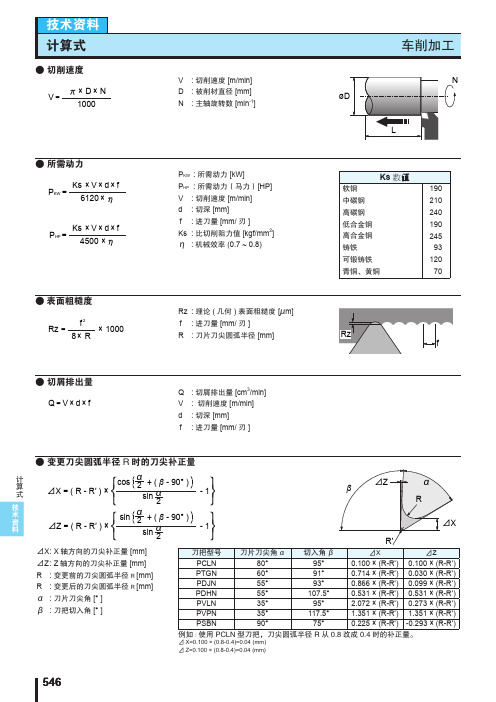

● 切削速度

× D×N V=

1000

● 所需动力

Ks × V × d × f PKW = 6120 ×

Ks × V × d × f PHP =

4500 ×

● 表面粗糙度

f2

Rz =

× 1000

8× R

V : 切削速度 [m/min] D : 被削材直径 [mm] N : 主轴旋转数 [min-1]

60 × × L × D T=

1000 × f × V

V : 切削速度 [m/min]

● 加工时间(外圆车削的 2: 多次过刀加工)

T : 加工时间 [ 秒 ]

L

• 转速一定的场合

L : 每旋转一周的加工长 [mm]

øD1

øD2

60 × L

T=

×n

f×N

• 切削速度一定的场合

d : 每旋转一周的切深 [mm]

D1 : 被削材的最大直径 [mm]

算

ห้องสมุดไป่ตู้

60 × × ( D1 + D2 ) × ( D1 - D2 ) D2 : 被削材的最小直径 [mm]

式

T1 = 4000 × f × V

V : 切削速度 [m/min]

技 术

资

● 加工时间(切断加工)

料

T : 加工时间 [ 秒 ]

• 转速一定的场合

T1 : 未达到最高旋转数时的加工时间 [ 秒 ]

L : 加工宽度 [mm]

d : 每旋转一周的切深 [mm]

øD2

f : 进刀量 [mm/ 刃 ] N : 主轴旋转数 [min-1]

D1 : 被削材的最大直径 [mm]

D2 : 被削材的最小直径 [mm]

使用切槽刀具的十个要点

1. 了解沟槽类型了解三种主要的沟槽类型十分重要,它们是:外圆沟槽、内孔沟槽和端面沟槽。

外圆沟槽最容易加工,因为重力和冷却液可以帮助排屑。

此外,外圆沟槽加工对于操作者是可见的,可以直接和相对容易地检查加工质量。

但也必须避免工件设计或夹持中的一些潜在障碍。

一般来说,当切槽刀具的刀尖保持在略低于中心线的位置时,切削效果最好。

内孔切槽与外圆径切槽比较类似,不同之处在于冷却液的应用和排屑更具有挑战性。

对于内孔切槽而言,刀尖位置略高于中心线时可获得最佳性能。

加工端面沟槽,刀具必须能在轴向方向移动,且刀具的后刀面半径必须与被加工半径相互匹配。

端面切槽刀具的刀尖位置略高于中心线时加工效果最好。

↑↑外圆切槽↑↑内孔切槽↑↑端面切槽2. 加工机床及应用在切槽加工中,机床的设计型式和技术条件也是需要考虑的基本要素。

对机床的一些主要性能要求包括:具有足够大的功率,可保证刀具在正确的速度范围内运行,不会失速或抖动;有足够高的刚性,可完成要求的切削加工,不会颤振;具有足够高的冷却液压力和流量,帮助排屑;有足够高的精度。

此外,为了加工出正确的沟槽形状和尺寸,对机床进行适当的调试校准也至关重要。

3. 了解工件材料特性熟悉工件材料的一些特性(如拉伸强度、加工硬化特点和韧性)对于了解工件对刀具有何影响至关重要。

加工不同工件材料时,需要采用切削速度、进给量与刀具特性的不同组合。

不同的工件材料可能还需要特定的刀具几何形状来控制切屑,或利用特定的涂层来延长刀具寿命。

4. 正确选择刀具正确选择和使用刀具将决定加工的成本效益。

切槽刀具可以以两种方式加工出工件几何形状:一是通过一次切入加工出整个槽形;二是通过多次切入分步粗加工出沟槽最终尺寸。

在选择刀具几何形状后,可以考虑采用能提高排屑性能的刀具涂层。

5. 成形刀具在大批量加工时,应该考虑采用成形刀具。

成形刀具通过一次切入加工出全部或大部分沟槽形状,可以空出刀具位置和缩短加工循环时间。

非刀片式成形刀具的一个缺点是,如果其中一个刀齿比其他刀齿更快地破损或磨损,就必须更换整个刀具。

车削刀具切削参数参考表

车削刀具切削参数参考表金属车削技术资料参照表铁材加工切削参数:机床类型刀具粗前扫刀精前扫刀后扫刀槽刀牙刀镗刀切断刀高速钢硬质合金丝锥参数麻花钻麻花钻切削速度120~180120~20080~15050~10020~4060~12050~12030~5040~6010~20 m/min走芯式电进刀量0.15 ~0.02 ~0.02 ~0.01 ~依据螺距大小~0.02 ~依据钻头大小依据钻头大小脑车mm/rev确立进刀量确立进刀量确立进刀量寿命350~3000~100002000~80002500~100002000~80003000~80002000~60003000~80002000~70003000~80001200m切削速度90~16090~15060~12040~9020~4050~10040~10030~5040~6010~20 m/min走刀式电进刀量0.15 ~0.02 ~0.02 ~0.01 ~依据螺距大小~0.02 ~依据钻头大小依据钻头大小脑车mm/rev确立进刀量确立进刀量确立进刀量寿命350~3000~100002000~80002500~100002000~80003000~80002000~60003000~80002000~70003000~80001200m不锈钢材加工切削参数:机床类型刀具粗前扫刀精前扫刀后扫刀槽刀牙刀镗刀切断刀高速钢硬质合金丝锥参数麻花钻麻花钻切削速度100~16080~15060~12040~8015~3550~10040~10010~2525~4010~15 m/min走芯式电进刀量0.15 ~0.02 ~0.02 ~0.01 ~依据螺距大小~0.02 ~依据钻头大小依据钻头大小脑车mm/rev确立进刀量确立进刀量确立进刀量寿命300~3000~100004000~120003500~100002000~80002000~60003000~80002000~60001500~50002000~60001000m切削速度80~12070~12050~11040~8015~3540~9040~9010~2525~4010~15 m/min走刀式电进刀量0.15 ~0.02 ~0.02 ~0.01 ~依据螺距大小~0.02 ~依据钻头大小依据钻头大小脑车mm/rev确立进刀量确立进刀量确立进刀量寿命300~3000~100004000~120003500~100002000~80002000~60003000~80002000~60001500~50002000~60001000m铜、铝材加工切削参数:机床类型刀具粗前扫刀精前扫刀后扫刀槽刀牙刀镗刀切断刀高速钢硬质合金丝锥参数麻花钻麻花钻切削速度150~200180~250150~20080~15025~50100~20080~20040~7060~10015~25 m/min走芯式电进刀量0.2 ~0.02 ~0.03 ~0.03 ~依据螺距大小0.02 ~0.03 ~依据钻头大小依据钻头大小脑车mm/rev确立进刀量确立进刀量确立进刀量寿命500~5000~200008000~250006000~220005000~200005000~200006000~220005000~100003000~100005000~120003000m切削速度120~180150~200120~18060~12025~5080~16060~16040~7060~10015~25 m/min走刀式电进刀量0.2 ~0.02 ~0.03 ~0.03 ~依据螺距大小0.02 ~0.03 ~依据钻头大小依据钻头大小脑车mm/rev确立进刀量确立进刀量确立进刀量寿命500~5000~200008000~250006000~220005000~200005000~200006000~220005000~100003000~100005000~120003000m 技术资料:1、刀尖角 R与线速度 Vc、进给 F之间的关系:刀尖角 R增大,线速度 Vc降低,进给 F提升;反之相反。

京瓷刀片样本 金属陶瓷

TN6020

200 个/刃

其他公司的瓷金L

70 个/刃

• 较其他公司的瓷金L,TN6020提高工具寿命3倍,并带来了良好

的表面精加工。

15

1,860

• 用于铣削的韧性强的瓷金。抗冲击性大大提高。 • 防氧化性得到改善 , 高速铣削时防止氧化磨损。

■ 应用

被加工材料

一般钢 (碳素钢/合金钢)

切削范围

精加工

JIS(日本工业规格)分类 P01 P10 P20 P30

微粒瓷金

TN6020

TN30

瓷 TN系列 金

TN60 TN90

TC系列

TC40

• V = 160m/min

ø30 ø20 ø45

• d = 0.3mm

• d = 1.0mm

• f = 0.15mm/rev

• f = 0.15mm/rev

• 湿式

• 湿式

• TNGG160404L-C

30

100

• TPGH160304L

160 40

TN6020

300 个/刃

其他公司的瓷金 I

• 较竞争对手瓷金ITN6020改进了工具使用寿命

40

TN6020

120 个/刃

其他公司的瓷金K

70 个/刃

• TN6020表现出良好的表面精加工与尺寸精度,切削速度高,提

高工具寿命70%

(其它公司的瓷金K的切削速度是 V=110m/mn)

ø38 ø80 ø60

SUS316L

•轴 • V = 180m/min • d = 0.1mm • f = 0.14mm/rev • 湿式 • VNMG160404GP

200 个/刃

京瓷(天津)铣刀车刀

内径切槽加工SIGE型丰富的规格种类!! Wide lineup of internal grooving SIGE type

形状

Shape

研磨断屑槽 Ground chipbreaker

3坐标断屑槽 3-D molded chipbreaker

研磨断屑槽 Ground chipbreaker

型号

Description Insert

● ● ● ● ● ● ● ● 6.69 6.5 2.58 2.5 ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● ● 0.1 ● ● ● 4.8 0.2 6.8 16.44 5.05 3.4 ● ● ● ● 0.1 ● ● ● 6.8 5.5 6.5 0.2 9.54 21.66 5.55 4.4 ● ● ● ● ●

ø8 SIGE /L… A-EH

R

ø10,ø12 SIGE /L… B-EH

R

ø14,ø16 SIGE /L… C-EH

R

ø20 SIGE /L… D-EH

R

ø25,ø32,ø40 SIGER/L…E-EH -

ø14,ø16 SIGE /L… C-EH

R

ø20 SIGER/L…D-EH -

ø25,ø32,ø40 SIGER/L…E-EH -

Instability chip control and biting

(本公司比较) Internal evaluation

不安定的排屑处理 发生咬屑现象

■切屑处理比较(最小加工径ø8) ■耐磨损性比较

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

● 安装 GBA 型刀片后的前角 (α)

● 安装 GBA-MY 型刀片后的前角 (α)

GBA32$ ○○○

α

刀片材质

TN90 10 PR630 PR930

KPD010

20

KW10

GBA43$ ○○○ GBA43$ ○○○ R(圆槽加工用 R 形刀)

α

刀片材质

α

刀片材质

0° 10°

KBN10B, KBN510 TN90

h

■ KGBS

● 图示为右手刀(R)

右手(R)刀片适用于右手(R)刀把,左手(L)刀片适用于左手(L)刀把 2°

B

F1

h

Ћ

L2

L1

H1 H3

A

切

槽

加

工 ● 刀把尺寸

外

圆

切

槽

型号

刀

把

● 图示为右手刀(R)

库存

尺寸 (mm)

R L H1=h H3 B L1 L2 F1 A

KGB$ KGBS$

2020K-16 2525M-16

● ● 20 ● ● 25

11

20 25

125 150

24

25 30

-

2020K22-15 2525M22-15

●● ●●

20 25

11.5

20 25

125 150

25.5

25 30

1.0

2020K22-25 2525M22-25

●● ●●

20 25

11.5

20 25

125 150

25.5

25 30

4.0 4.5

20 25

125 150

25

25 30

-

零件

押板组

扳手

LGBA-16$S FT-15

LGBA-22$S

LGBA-16 L/R S

2020K22-15 2525M22-15

● ● 20 ● ● 25

4.5 5.0

20 25

125 150

25

27 32

1.0

2020K22-25 2525M22-25

266

● : 标准存货 ○ : 标准存货(请确认交货期)

● 适用刀片 (KGB / KGBS)

形状

刀把

刀片

图示为右手刀(R) 一般型(方形)

KGB$ KGBS$

…16 …16

KGB$ …22-15 KGBS$ …22-15

KGB$ …22-25 KGBS$ …22-25

GB32$ 050 300

GB43$ 125 230

3.50 4.80 1.00 1.50 2.00 2.50 3.00 4.00

押板紧固

适用刀片 推荐切削条件

参考页

参考页

250

250 311

切 槽 加 工

外

圆

250

切

槽

刀

把

KGB 刀把

KGBA 刀把

267

切槽加工 外圆浅槽加工用刀把 [TGF 刀片 ] ■ KTGF-F(无偏头)

(2.5) *押板螺丝也可从这个方向进行操作

5°

TC40 TC60 PR630 PR930

10°

KPD010

20°

KW10

20°

KW10

GBA43$ ○○○ R(圆槽加工用 R 形刀)

α

刀片材质

5°

TC60 PR630

⎫ ⎬ ⎭

050R~150R

14°

TC60 PR630

}

200R

KW10…050R~200R

• G BA 和 GBA-MY 型刀片的前角和 KGBA/KGBAS 型是一样的。 P.264

宽度 : 3.0~5.0 深度 : 4.8

KGMM

P. 278

3坐标断屑槽 圆槽加工用R形刀

宽度 : 3.0~5.0 深度 : 4.8

KGMS

P. 278

■ 精 密零件的外圆切槽加工

小口径切槽刀把

宽度 : 1.5~4.0 深度 : 5~16

KGM

P. 276

深槽加工/切断加工

3坐标断屑槽

研磨断屑槽

KGM-T

宽度 : 2.0~6.0 深度 : 17~30

P. 279

KGMU

宽度 : 3.0~5.0 深度 : 4.8

3坐标断屑槽

3坐标断屑槽 圆槽加工用R形刀

研磨断屑槽

深槽加工/ 切断加工

3坐标断屑槽 圆槽加工用R形刀

263

切槽加工 外圆浅槽加工用刀把 [ GBA 刀片 ] ■ KGBA

B

F1

H1 H3

• GBA 型刀片也安装于 KGB/KGBS 型刀把 ( P.266)

GBA32$ 050 300

GBA43$ 125 230

GBA43$ 250 330

GBA43$ 350 480

GBA32$ 100R 150R

GBA43$ 050R 075R 100R

GBA43$ 125R 150R

GBA43$ 200R

PR630 PR930 KPD001, KPD010

10°

TN90 PR630

PR930

⎫ ⎬ ⎭

050R~150R

14°

TN90 PR630

PR930

⎫ ⎬ ⎭

200R

20°

KW10

KW10

… 050R~200R

α

刀片

GBA43$175MY 15°

GBA43$350MY 14° GBA43$400MY

2.00 3.00

249

外 圆

切

1.00 1.50

槽

311

刀 把

2.00

2.50 3.00

249

4.00

1.75

1.85

2.00

2.30

2.50

2.65 3.00

249

3.30

3.50 4.00

265

切槽加工 外径浅槽加工刀把 [GB / GBA 刀片 ] ■ KGB

F1

2°

A

L2

2° L1

Ћ

B

H1 H3

切

型号

槽 刀

R L H1=h H3 B L1 L2 F1 A

把

KGBA$

2020K-16 2525M-16

● ● 20 ● ● 25

4.0

20 25

125 150

24

25 30

-

2020K22-15 2525M22-15

● ● 20 ● ● 25

4.0

20 25

125 150

25.5

25 30

1.0

GB43$ 250 330

圆槽加工用 R 形刀 ( 圆形 )

(CBN • PCD)

KGB$ …22-35 KGBS$ …22-35

圆槽加工用 R 形刀

KGB$ …22-15 KGBS$ …22-15

KGB$ KGBS$

KGB$ KGBS$

…22-25 …22-25

…22-35 …22-35

GB43$ 350

P.270

KTG

宽度 : 0.75~4.5 深度 : 2.0~5.0

研磨断屑槽

研磨断屑槽 圆槽加工用R形刀

MY 断屑槽

Ұൠܕʢํܗʣ圆槽加工用R形刀(圆形) MY 断屑槽

刀刃形状

研磨断屑槽

研磨断屑槽 圆槽加工用R形刀

研磨断屑槽

262

■ 外圆切槽加工和横向加工

多功能刀具

研磨断屑槽

3坐标断屑槽

KGHS

P.272

切 槽 加 工

外 圆 切 槽 加 工 总 结

浅槽型

深槽型

P.264

KGBAS

宽度 : 0.5~4.80.5~4.8 深度 : 1.0~5.0

P.266

KGBS

宽度 : 0.5~4.8 深度 : 1.0~5.0

P.266

KGB

宽度 : 0.5~4.8 深度 : 1.0~5.0

(CBN • PCD)

KGBA$ …22-25 KGBAS$ …22-25 KGB$ …22-25 KGBS$ …22-25

KGBA$ …22-35 KGBAS$ …22-35 KGB$ …22-35 KGBS$ …22-35

KGBA$ KGBAS$ KGB$ KGBS$

…16 …16 …16 …16

MY 断屑槽

KGBA$ …22-15 KGBAS$ …22-15 KGB$ …22-15 KGBS$ …22-15

KGBA$ …22-25 KGBAS$ …22-25 KGB$ …22-25 KGBS$ …22-25

3 坐标断屑槽

KGBA$ …22-35 KGBAS$ …22-35 KGB$ …22-35 KGBS$ …22-35

圆槽加工用 R 形刀 ( 圆形 )

圆槽加工用 R 形刀

KGBA$ …22-15 KGBAS$ …22-15 KGB$ …22-15 KGBS$ …22-15 KGBA$ …22-25 KGBAS$ …22-25 KGB$ …22-25 KGBS$ …22-25 KGBA$ …22-35 KGBAS$ …22-35 KGB$ …22-35 KGBS$ …22-35

切

槽

加

P. 268

P. 268

P. 2 6 9

工

KTGF-F KTGF

S-KTGF

宽度 : 0.33~2.5

外 圆

深度 : 0.8~2.5

切

槽

加

工

总