常用车削加工的计算公式-02

切削用量三要素计算公式

切削用量三要素计算公式切削用量三要素计算公式是指在切削过程中,根据切削速度、进给速度和切削深度来计算切削用量的公式。

切削用量是切削过程中切除材料或切削液的量,是衡量切削过程中切削效果的一个重要指标。

在切削加工过程中,切削用量的合理控制对于提高切削效果、延长刀具寿命和提高加工效率都起到至关重要的作用。

切削用量三要素包括切削速度、进给速度和切削深度。

切削速度是指刀具与工件相对运动的速度,单位通常是m/min。

进给速度是指切削刃每转一周,工件上移动的距离,单位通常是mm/rev。

切削深度是指刀具切削刃在一个工件上的进入深度,单位通常是mm。

切削用量的计算公式为:切削用量=切削速度×进给速度×切削深度切削用量的计算公式可以根据不同的切削形式和加工要求进行调整。

下面将分别介绍一些常用的切削用量计算公式。

1.对于铣削加工:切削用量=切削宽度×进给速度×加工长度其中,切削宽度是指铣刀径向切削刀具之间的距离,通常是成刀具直径的倍数。

2.对于车削加工:切削用量=切削深度×进给速度×加工长度其中,切削深度是指刀具在工件中切削的最大深度。

3.对于钻削加工:切削用量=钻孔直径×进给速度×加工长度其中,钻孔直径是指钻头直径,进给速度是指每转一周,工件上移动的距离。

4.对于镗削加工:切削用量=镗孔直径×进给速度×加工长度其中,镗孔直径是指镗刀直径。

需要注意的是,切削用量的计算公式只是一个理论值,实际加工时往往需要根据具体材料性质、刀具情况、工件形状和加工要求等因素进行适当调整。

切削用量的合理选取对于加工质量的影响非常大。

合理的切削用量可以确保工件表面质量良好,避免切削过程中产生过大的切削力和切削热量,减少工件表面的热影响区,避免刀具磨损过快和强制振动的产生,提高切削效率和工件精度。

因此,在选择切削用量时应充分考虑刀具材料、刀具形状、刀具刃数、切削方式、切削速度和切削深度等因素,并根据实际情况进行调整。

机械加工计算与实例

机械加工计算与实例一、机械加工计算的种类1.切削速度计算:切削速度是指刀具切削加工时,在刀具与工件的相对运动速度。

切削速度的计算公式为:切削速度(Vc)=π×直径(d)×转速(n)2.进给速度计算:进给速度是指刀具在单位时间内相对工件所移动的距离。

进给速度的计算公式为:进给速度(Vf)=进给量(f)×转速(n)3.进给量计算:进给量是指刀具在工件上每转移动的距离。

进给量的计算公式为:进给量(f)=进给速度(Vf)÷转速(n)4.切削深度计算:切削深度是指单次切削的深度,通常用于铣削和车削加工。

切削深度的计算公式为:切削深度(ap)=刀具或工件的半径(r)-刀具尖部与工件表面的距离(ae)二、机械加工计算的实例下面将介绍几个机械加工计算的实例,以更好地理解。

1.切削速度计算实例:已知刀具直径d=50mm,转速n=1000rpm,求切削速度Vc。

解:Vc=π×d×n=3.14×50×1000=157,000mm/min。

2.进给速度计算实例:已知进给量f=0.1mm/转,转速n=800rpm,求进给速度Vf。

解:Vf=f×n=0.1×800=80mm/min。

3.进给量计算实例:已知进给速度Vf=60mm/min,转速n=1000rpm,求进给量f。

解:f=Vf/n=60/1000=0.06mm/转。

4.切削深度计算实例:已知刀具半径r=15mm,刀具尖部与工件表面的距离ae=5mm,求切削深度ap。

解:ap=r-ae=15-5=10mm。

通过以上实例,我们可以看出机械加工计算是非常简单的,只要掌握了相应的计算公式,就能够轻松地进行计算。

在实际加工过程中,我们可以根据加工要求和工艺要求,根据材料的不同选择合适的切削速度、进给速度和切削深度等参数,以确保加工过程的准确性和稳定性。

机加工价格计算公式自动化公司

机加工价格计算公式自动化公司1.加工时间:机加工的价格计算中,首先需要考虑到的是加工所需的时间。

不同的零部件、复杂程度和机床的类型等都会对加工时间产生影响。

通常,机加工的时间可以用以下公式来计算:加工时间=(加工长度/车削进给速度)+紧急停机时间2.加工方式:机加工的方式也会对价格产生影响。

常见的机加工方式有铣削、车削、钻孔等,每种方式都有不同的设备和加工难度,因此需要根据具体情况进行计算。

3.刀具刃数和寿命:刀具在机加工过程中扮演着至关重要的角色,刃数和寿命的选择也会影响价格的计算。

刃数多的刀具通常可以提高加工效率,但价格也会相应提高。

4.其他费用:除了上述基本因素外,还需要考虑一些其他费用,例如人工费用、能源费用、车削刀片成本等。

这些费用通常是根据实际情况进行估算和计算的。

除了上述基本因素外,还有一些其他因素可能会对机加工价格的计算产生影响,例如加工材料的成本、加工的工艺要求(如精度要求、表面处理等)、生产批量等。

对于机加工价格计算的自动化,可以通过建立适当的软件或工具来实现。

这些软件或工具可以根据用户输入的相关参数,自动计算出机加工价格,并提供详细的报价单或价格明细。

在实际应用中,为了准确计算机加工价格,并提高计算的自动化水平,可以建立包括机床数据、刀具数据、加工数据和成本数据等在内的数据库,并通过合理的算法和模型来进行计算和预测。

同时,结合数据分析和机器学习等技术,还可以对历史数据进行分析和挖掘,以改进价格计算的准确性和自动化水平。

总之,机加工价格的计算涉及多个因素,可以通过合理的公式和自动化工具来实现。

通过建立适当的软件或工具,并结合数据分析和机器学习等技术,可以实现机加工价格计算的自动化,并提高计算的准确性和效率。

切削加工常用计算公式精编版

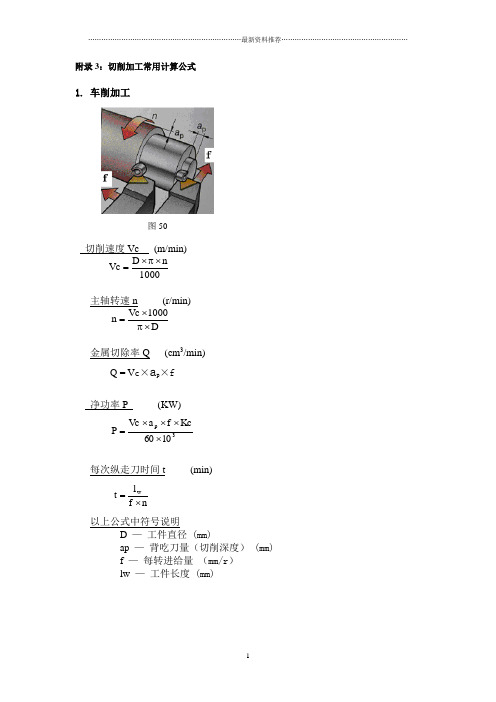

附录3:切削加工常用计算公式1.切削速度Vc (m/min)1000n D Vc ⨯π⨯=主轴转速n (r/min)D1000Vc n ⨯π⨯=金属切除率Q (cm 3/min)Q = V c ×a p ×f净功率P (KW)3p 1060Kc f a Vc P ⨯⨯⨯⨯=每次纵走刀时间t (min) nf l t w ⨯= 以上公式中符号说明D — 工件直径 (mm)ap — 背吃刀量(切削深度) (mm)f — 每转进给量 (mm/r )lw — 工件长度 (mm)铣削速度Vc (m/min)1000nD Vc ⨯π⨯=主轴转速n (r/min)D 1000Vc n ⨯π⨯=每齿进给量fz (mm)z n Vff z ⨯=工作台进给速度Vf (mm/min)z n f z Vf ⨯⨯=金属去除率Q (cm 3/min)1000Vfae ap Q ⨯⨯=净功率P (KW)61060KcVf ae ap P ⨯⨯⨯⨯=扭矩M (Nm)n 1030P M 3⨯π⨯⨯= 以上公式中符号说明D — 实际切削深度处的铣刀直径(mm ) Z — 铣刀齿数a p — 轴向切深 (mm)a e — 径向切深 (mm)切削速度Vc (m/min)1000n d Vc ⨯π⨯=主轴转速n (r/min)d1000Vc n ⨯π⨯=每转进给量f (mm/r)nVf f =进给速度Vf (mm/min)n f Vf ⨯=金属切除率Q (cm 3/min)4Vc f d Q ⨯⨯=净功率P (KW)310240kc d Vc f P ⨯⨯⨯⨯=扭矩M (Nm)n1030P M 3⨯π⨯⨯=以上公式中符号说明:d — 钻头直径 (mm)kc1 — 为前角γo=0、切削厚度hm=1mm 、切削面积为1mm 2时所需的切削力。

(N/mm 2)mc — 为切削厚度指数,表示切削厚度对切削力的影响程度,mc 值越大表示切削厚度的变化对切削力的影响越大,反之,则越小γo — 前角 (度)。

切削加工常用计算公式

附录3:切削加工常用计算公式1.切削速度Vc (m/min)1000nD Vc ⨯π⨯=主轴转速n (r/min)D 1000Vc n ⨯π⨯=金属切除率Q (cm 3/min)Q = V c ×a p ×f净功率P (KW)3p 1060Kcf a V c P ⨯⨯⨯⨯=每次纵走刀时间t (min)n f l t w⨯=以上公式中符号说明D — 工件直径 (mm)ap — 背吃刀量(切削深度)(mm)f — 每转进给量 (mm/r )lw — 工件长度 (mm)精选文库 2. 铣削加工铣削速度Vc (m/min)1000nD Vc ⨯π⨯=主轴转速n (r/min)D 1000Vc n ⨯π⨯=每齿进给量fz (mm)z n Vffz ⨯=工作台进给速度Vf (mm/min)z n fz Vf ⨯⨯=金属去除率Q (cm 3/min)1000Vfae ap Q ⨯⨯=净功率P (KW)61060KcVf ae ap P ⨯⨯⨯⨯=扭矩M (Nm)n 1030P M 3⨯π⨯⨯=以上公式中符号说明D — 实际切削深度处的铣刀直径(mm )Z — 铣刀齿数a p — 轴向切深 (mm)a e — 径向切深 (mm)精选文库3. 钻削加工切削速度Vc (m/min)1000n d Vc ⨯π⨯=主轴转速n (r/min)d1000Vc n ⨯π⨯=每转进给量f (mm/r)nVf f =进给速度Vf (mm/min)n f Vf ⨯=金属切除率Q (cm 3/min)4Vc f d Q ⨯⨯=净功率P (KW)310240kc d Vc f P ⨯⨯⨯⨯=扭矩M (Nm)n1030P M 3⨯π⨯⨯=以上公式中符号说明:d — 钻头直径 (mm)kc1 — 为前角γo=0、切削厚度hm=1mm 、切削面积为1mm 2时所需的切削力。

(N/mm 2)mc — 为切削厚度指数,表示切削厚度对切削力的影响程度,mc 值越大表示切削厚度的变化对切削力的影响越大,反之,则越小γo — 前角 (度)。

切削速度vc的计算公式(一)

切削速度vc的计算公式(一)切削速度(vc)的计算公式切削速度(vc)是指工件上被切削物体相对于刀具的速度,是切削过程中的重要参数之一。

下面列举了几种常见的计算公式,并提供了相应的例子进行解释说明。

1. 丝锥切削速度(vc)的计算公式丝锥是一种用来制造螺纹的切削工具,在实际应用中,切削速度的计算公式如下:vc = π * d * n其中,vc为切削速度,d为丝锥刀具的直径,n为主轴转速。

例子:假设丝锥刀具的直径为10mm,主轴转速为2000转/分钟,希望计算切削速度。

根据公式,切削速度vc = π * 10mm * 2000转/分钟 = * 10 * 2000mm/分钟≈ /分钟。

因此,切削速度为/分钟。

2. 钻头切削速度(vc)的计算公式钻头是一种常用的金属切削工具,它是以旋转方式进行切削的。

在钻削加工中,切削速度的计算公式如下:vc = π * d * n / 1000其中,vc为切削速度,d为钻削刀具的直径,n为主轴转速。

例子:假设钻削刀具的直径为8mm,主轴转速为1500转/分钟,希望计算切削速度。

根据公式,切削速度vc = π * 8mm * 1500转/分钟 / 1000 = * 8 * 1500mm/分钟/ 1000 ≈ /分钟。

因此,切削速度为/分钟。

3. 铣削切削速度(vc)的计算公式铣削是一种常用的金属切削加工方式,它是通过旋转的刀具在工件表面上进行切削的。

在铣削加工中,切削速度的计算公式如下:vc = π * D * n / 1000其中,vc为切削速度,D为铣削刀具的直径,n为主轴转速。

例子:假设铣削刀具的直径为20mm,主轴转速为2000转/分钟,希望计算切削速度。

根据公式,切削速度vc = π * 20mm * 2000转/分钟 / 1000 = * 20 * 2000mm/分钟/ 1000 ≈ 2512m/分钟。

因此,切削速度为2512m/分钟。

4. 车削切削速度(vc)的计算公式车削是一种常见的金属切削方式,它是通过旋转的工件和移动的刀具进行切削的。

车床工时计算法

切削速度(vc) vc=π.Dm.n/1000(m/min)※除以1000将mm换算成m n(min-1):主轴转速Dm(mm):工件材料直径3.14):圆周率vc(m/min):切削速度数控车床编程时,编程人员必须确定每道工序的切削用量。

选择切削用量的时候,一定要充分考虑影响切削的各种因素,正确的选择切削条件,合理地确定切削用量,可有效地提高机械加工质量和产量。

影响切削条件的因素有:机床、工具、刀具及工件的刚性;切削速度、切削深度、切削进给率;工件精度及表面粗糙度;刀具预期寿命及最大生产率;切削液的种类、冷却方式;工件材料的硬度及热处理状况;工件数量;机床的寿命。

上述诸因素中以切削速度、切削深度、切削进给率为主要因素。

切削速度快慢直接影响切削效率。

若切削速度过小,则切削时间会加长,刀具无法发挥其功能;若切削速度太快,虽然可以缩短切削时间,但是刀具容易产生高热,影响刀具的寿命。

决定切削速度的因素很多,概括起来有:(1)冷却液使用。

机床刚性好、精度高可提高切削速度;反之,则需降低切削速度。

上述影响切削速度的诸因素中,刀具材质的影响最为主要。

切削深度主要受机床刚度的制约,在机床刚度允许的情况下,切削深度应尽可能大,如果不受加工精度的限制,可以使切削深度等于零件的加工余量。

这样可以减少走刀次数。

主轴转速要根据机床和刀具允许的切削速度来确定。

可以用计算法或查表法来选取。

进给量F(MM/R)或进给速度F(MM/MIN)要根据零件的加工精度、表面粗糙度、刀具和工件材料来选。

最大进给速度受机床刚度和进给驱动及数控系统的限制。

编程员在选取切削用量时,一定要根据机床说明书的要求和刀具耐用度,选择适合机床特点及刀具最佳耐用度的切削用量。

当然也可以凭经验,采用类比法去确定切削用量。

不管用什么方法选取切削用量,都要保证刀具的耐用度能完成一个零件的加工,或保证刀具耐用度不低于一个工作班次,最小也不能低于半个班次的时间(2)工件材料。

加工中心f计算公式

加工中心f计算公式一、加工中心F值(进给速度)的基本概念。

在加工中心编程中,F值表示刀具相对于工件的进给速度,它直接影响加工的效率和零件表面质量等。

二、F值的计算公式。

(一)根据主轴转速(S)和每齿进给量(fz)计算。

1. 公式。

- 对于铣削加工:F = S× z× fz- 其中,S为主轴转速(单位:r/min),z为刀具的齿数,fz为每齿进给量(单位:mm/z)。

- 例如:如果主轴转速S = 1000r/min,刀具齿数z = 4,每齿进给量fz =0.1mm/z,则F = 1000×4×0.1 = 400mm/min。

2. 适用情况。

- 这种计算方式在铣削加工中广泛应用。

当我们已知刀具的齿数和每齿合适的进给量,以及设定好主轴转速时,就可以准确计算出进给速度F。

(二)根据线速度(Vc)计算(较少直接用于计算F,但与相关参数有联系)1. 公式关系。

- 线速度Vc=π× D× S/1000(D为刀具直径,单位:mm),我们可以由此公式先计算出主轴转速S = 1000× Vc/(π× D)。

- 然后再结合前面提到的F = S× z× fz公式计算F。

- 例如:已知刀具直径D = 20mm,要求线速度Vc = 100m/min =100000mm/min,刀具齿数z = 3,每齿进给量fz = 0.15mm/z。

- 先计算主轴转速S=(1000×100000)/(π×20)≈1591549r/min(实际应用中需根据机床性能合理取值)。

- 再计算F = 1591549×3×0.15≈716197mm/min(同样需根据机床性能调整)。

2. 适用情况。

- 在一些对加工精度和表面质量有特殊要求,需要先确定线速度的加工场景中,会通过这种间接的方式来确定F值。

但由于计算过程相对复杂,且实际机床性能对主轴转速有一定限制,所以在实际操作中需要谨慎使用并结合经验调整。

切削加工常用计算公式

附录3:切削加工常用计算公式1. 车削加工图50切削速度Vc (m/min)Vc D n1 0 0 0主轴转速n (r/min)n Vc 1000D金属切除率Q (cm3/min) Q = Vc×a p×f净功率P (KW)Vc a p P60f Kc 103每次纵走刀时间t (min)tl w f n以上公式中符号说明D —工件直径(mm)ap —背吃刀量(切削深度)(mm)f —每转进给量(mm/r)lw —工件长度(mm)铣削速度Vc (m/min)Vc D n1 0 0 0主轴转速n (r/min)Vc 1000nD每齿进给量fz (mm)Vffzn z工作台进给速度Vf (mm/min) Vf fz n z金属去除率Q (cm3/min)Q ap ae Vf1000净功率P (KW)P ap ae Vf Kc60 10 6扭矩M (Nm)P 30 M10 3 n以上公式中符号说明D —实际切削深度处的铣刀直径(mm)Z —铣刀齿数a p —轴向切深(mm)a e —径向切深(mm)切削速度Vc (m/min)Vc d n 1000主轴转速n (r/min)Vc 1000nd每转进给量 f (mm/r)Vffn进给速度Vf (mm/min) Vf f n金属切除率Q (cm3/min)Q d f Vc4净功率P (KW)P f Vc240d kc103扭矩M (Nm)P 30 M10 3 n以上公式中符号说明:d —钻头直径(mm)2 kc1 —为前角γo=0、切削厚度hm=1m、m切削面积为1mm时所需的切2削力。

(N/mm )mc —为切削厚度指数,表示切削厚度对切削力的影响程度,mc值越大表示切削厚度的变化对切削力的影响越大,反之,则越小γo —前角(度)。

切削参数和计算公式

车削与镗削: 车削速度Vc, 刀片切深ap, 每转走刀量fn;

铣削:

铣削速度Vc, 铣刀轴向切深ap, 径向切深ae, 每齿走刀量fz; 钻削: 钻削速度Vc, 钻头每转进刀量fr

加工效率

金属去除余量=apxfr (z) xVc

50/20%

20/20%

20/50%

选择切削参数的方法

Time= fr xN

Vc xap xfr xkc P= 60037.2 F力= Kc xfr xap

T= F力 x(D/2) =P x9549/RPM

镗削功率和扭矩计算

计算镗削功率时注意Vc减半, 即Vc镗=1/2Vc车

举例:镗削奥氏体不锈钢,工件硬度HB200, 工 件直径75mm,切深3mm,走刀量0.2mm/r, 切削速 度115m/min, 材料单位切削力为2900N/mm2,加 工长度为100mm RPM=(115X1000)/(3.14X75)=488转每分钟

60037.2

T= F力 x(D/2) =P x9549/RPM

铣削功率和扭矩的计算 铣削三要素 Cutting data formulas

铣削功率和扭矩的计算 Power consuming and Torque force

Torque (Nm) = kW (nett) x 9549 RPM

铣削功率和扭矩的计算 Power consuming and Torque force 面铣刀直径80mm, 6个刀片刃口,铣削的材料分别为铸 铝合金(kc:800) 和奥氏体不锈钢(kc:2400), 若刀片的切 削速度为600m/min和150m/min, 每齿进刀为fz=0.2mm/z, 切深ap=4mm, 切宽ae=60mm, 问他们的铣削功率和扭矩