煤矸分离

风动煤矸分离器的研究及应用

1 - 432m 二号皮带运输大巷概况

( 1) - 432m 二号皮带运输大巷在十一采区北部。 沿 16 上层煤掘进,煤层平均厚度 0. 99m,为黑色,半亮 - 光亮型煤,煤层倾角一般为 3° ~ 7°,平均 4°左右; 灰 色铝质 泥 岩,质 较 纯、致 密 性 脆。巷 道 断 面 4000mm 宽,3000mm 高,半圆拱形锚喷支护断面。

2012 年第 5 期

101

风动煤矸分离器的研究及应用

尹建国,刘军利,王 伟

( 兖矿集团南屯煤矿综掘准备队,山东 邹城 SSJ - 800 皮带运输机中间部分进行设计改造,安设相应分矸装置,解决了单条 SSJ - 800 皮带运输机煤与矸石 分开运输难题,是一种较好的施工工艺。 关键词 风动煤矸分离器 原理 实施方案 中图分类号 TD529 + . 3 文献标识码 B

煤矿现场采集的提升机振动信号多为非平稳的, 传统的傅里叶、小波等信号分析方法频域分辨率不高, 都有一定的局限性。而小波包比小波变换具有更高的 中高频带的分辨率,更有利于提取故障特征[1],多应用 于数据压缩、降噪或特征提取中。Hilbert - Huang 变换 则是由 Norden E. Huang 等人在 1998 年提出的一种新 的特别适合于非线性、非平稳性信号的时频分析方法, 该法具有自适应性且频率分辨率高[2]。

王 义,何 伟,李华兴

( 山东能源栆矿集团柴里煤矿,山东 滕州 277519)

摘 要 为解决传统信号分析方法频域分辨率不高的问题,提出了一种基于 LabVIEW 的小波包与 Hilbert - Huang 变换( HHT) 相结合的信号 分析方法,并将该法应用到提升机在线监测及故障诊断中: ( 1) 对采集信号进行小波包降噪并进行频带划分; ( 2) 用经验模式分解( EMD) 方法 对小波包分解重构得到的信号进行分解得到内禀模态函数( IMF) ; ( 3) 选取有效 IMF 进行边际谱分析。仿真实验表明,该法能有效地检测出信 号存在的异常,从而诊断出故障。 关键词 小波包 Hilbert - Huang 变换 提升机 故障诊断 LabVIEW 中图分类号 TD63 + 3 文献标识码 A

煤矸分运安全技术措施

煤矸分装分运安全技术措施我单位承接二水平开拓工程,井下目前施工至4-3煤东翼辅运大巷210米处,井下煤层厚度为1-1.2米,位于巷道顶部,为了减少资源浪费,防止井下煤排至矸石山发生自燃,根据矿方要求以及结合现场实际情况,井下施工过程中需进行煤矸分装分运,为了井下煤矸分装分运顺利进行,确保施工安全,特制定如下安全技术措施。

一、施工方法(一)掘进方式4-3煤东翼辅运大巷采用综掘机掘进,实行煤矸分离,分装分运,先割岩石后割煤。

(二)施工工序1、4-3煤东翼辅运大巷掘进工序切割矸→防爆装载机装矸→防爆无轨胶轮车运矸→排矸至地面排矸场→切割煤→防爆装载机装煤→防爆无轨胶轮车运煤→上皮带→运至地面煤仓。

2、当运输不能满足掘进时,使用装载机将煤矸分开堆至调车硐室及巷帮,待支护掘进机空闲时进行运输。

(三)施工工艺1、掘进机定位切割宽度3m,深5m,先切割岩石,切割深度为2.5m,将工作面岩石全部排完之后,再切割煤,实行煤矸分离、分装分运,之后采用超前锚杆进行临时支护,依次类推,掘进5m之后进行锚网(索)支护,支护完成后采用相同的方式掘进剩余部分。

2、由于巷道高度不满足装载机装渣需求及工作面实行煤矸分离,为了方便施工,故在4-3煤东翼辅运大巷每隔150m施工一调车硐室,调车硐室具体规格及各项参数,另行专项施工措施。

二、施工操作步骤1、掘进前对工作面瓦斯、顶板及支护情况进行测定、检查,确定安全后方可进行掘进。

2、确保工作面安全后,开机进行掘进,定位3m,先割岩石再割煤,掘进2.5米时进行超前锚杆临时支护,之后继续掘进2.5米进行永久支护,永久支护完成后,采用相同的方式掘进剩余的部分,每循环进尺为5米。

3、根据巷道围岩情况看,可以适当调整控顶距,但最大控顶距不得超过5m,当巷道岩石不稳定时,可以减小控顶距及循环进尺,掘进过程中为确保施工安全,必须进行超前锚杆进行临时支护。

4、在整个掘进过程中,当运输不能满足掘进排煤矸时,可以将煤矸分开堆至调车硐室及巷帮,待切割完支护时,再将煤矸分装分运。

煤矿矸石分离管理制度

煤矿矸石分离管理制度一、总则为了规范煤矿矸石的管理,减少环境污染,保护生态环境,提高资源利用率,根据国家相关法律法规及标准,制定本管理制度。

二、管理范围本管理制度适用于所有煤矿矸石的处理与利用过程中的管理工作。

三、责任部门1. 煤矿生产部门负责煤矿矸石的生产与处理工作,负责日常的矸石分离工作。

2. 矿山环境保护部门负责监督检查矸石分离管理工作的实施情况,并催促改进。

3. 安全监管部门负责矸石分离过程中的安全管理工作。

四、矸石分离工作流程1. 矿石的采集矿石采集主要是通过矿山的采煤或者其他方式进行,采煤时产生的矸石会随着煤炭一起采集,需要对煤矿矸石进行分离。

2. 矸石的分离矿石分离主要是通过物理或化学手段对煤矿矸石进行分离,分离出煤炭和矸石两种物质。

3. 矸石的处理与利用分离出来的矸石需要进行处理,将其中有用的物质进行回收再利用,对无法利用的物质进行环保处理,减少对环境的污染。

五、矸石分离管理制度的要求1. 矿石分离作业人员必须经过专业培训,具备相应的技术和安全意识。

2. 严格执行矿石分离操作规程,严禁违章操作,确保作业安全。

3. 做好分离设备的检查和维护工作,确保设备正常运转。

4. 对矸石中的有用物质进行回收再利用,实现资源的最大利用。

5. 对无法利用的矸石进行环保处理,减少对环境的污染。

6. 做好矸石处理过程中的安全防护工作,避免事故发生。

7. 每年定期对矸石分离管理工作进行检查和评估,及时发现问题并加以改正。

六、矸石分离管理制度的宣传1. 定期组织专项培训,提高煤矿矸石分离工作人员的技术水平和安全意识。

2. 制定宣传计划,通过多种渠道对矸石分离管理制度进行宣传推广,增强广大员工的认识。

3. 建立奖惩制度,对执行矸石分离管理制度出色的单位和个人进行表彰,对违反制度的单位和个人进行惩罚。

七、矸石分离管理制度的意义1. 规范煤矿矸石的管理,减少对环境的影响,保护生态环境。

2. 提高资源的利用率,实现矿石中有用物质的回收再利用。

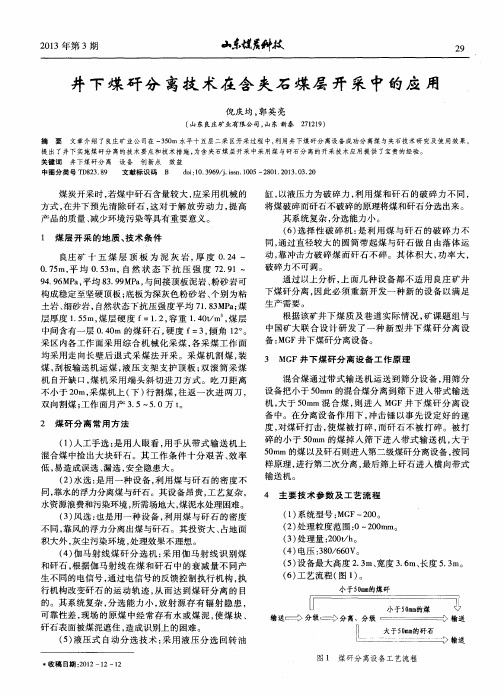

井下煤矸分离技术在含夹石煤层开采中的应用

( 4 ) 电压 : 3 8 0 / 6 6 0 V。

( 2 ) 水选 : 是 用一种设 备 , 利用煤 与矸 石 的密度不

中间含 有一层 0 . 4 0 m 的煤矸 石 , 硬度 f =3 , 倾角 1 2 。 。 采 区内各 工作 面采 用综 合机械 化采煤 , 各采 煤工 作面 均采 用走 向长壁 后退式 采煤 法开 采。采煤 机割 煤 , 装 煤, 刮板输送 机运煤 , 液压 支架 支护顶板 ; 双滚 筒 采煤 机 自开缺 口, 煤机 采用端 头斜 切进 刀方式 。吃刀 距离 不小 于 2 0 m, 采煤机上 ( 下) 行 割煤 , 往返一 次进 两刀 , 双 向割煤 ; 工 作面月产 3 . 5~ 5 . 0万 t 。

备 中。在分离设备作 用 下 , 冲击锤 以事先 设定好 的速 度, 对煤矸打击 , 使 煤被 打碎 , 而矸石 不被 打碎 。被 打 碎 的小 于 5 0 m m 的煤掉 入筛下 进入带 式输送机 , 大 于 5 0 m m的煤 以及矸石则进入第二级煤矸分离设备 , 按同 样原理 , 进行第二次分离 , 最后筛 上矸石 进入横 向带式

同, 靠水 的浮力分离煤与矸石 。其设备 昂贵 , 工 艺复杂 , 水资源浪费和污染环境 , 所需场地大 , 煤泥水处理 困难。 ( 3 ) 风选 : 也是用 一种设备 , 利用煤 与矸 石 的密度

不同, 靠风 的浮力分离 出煤 与矸石 。其投资 大 、 占地面

积大外 , 灰尘 污染环 境 , 处理效果不 理想 。

井下煤矸分离与综合机械化固体充填采煤技术

井下煤矸分离与综合机械化固体充填采煤技术摘要:本文首先分析了固体填充采煤技术的进展,之后分析井下煤矸的分离方法与系统以及装备,最后是对井下煤矸分离与固体充填采煤系统的设计进行阐述,旨在体现井下煤矸分离与综合机械化固体填充采煤技术的好处。

关键词:综合机械化固体填充采煤发展;井下煤矸;分离方法;设计;综合机械化固体废弃物充填采煤技术是由我国自主研发的,并且在采煤中得到了广泛的应用,这不仅有利于矿井的绿色开采,还提升了我国的经济效益。

本文就井下煤矸分离与综合机械化固体充填采煤技术展开研究和探讨。

一、固体充填采煤技术的研究(一)建筑物下的固体充填采煤对于建筑物下的固体充填采煤技术来说,关键的问题就是如何控制充填密实度才能使地表建筑得到充分保护。

具体的设计施工流程就是在确定覆岩结构和压煤类型的基础上,再根据建筑物的抗变形能力确定地表移动和变形的最大限度指标,再根据相关计算方法将最大等价采高计算出来,最后再根据相关参数确定工程的控制指标,最终完成对于固体充填采煤的设计。

(二)水体下固体充填采煤水体下固体充填采煤最为关键的部分就是对隔水关键层稳定性的控制以及覆岩导水裂缝带发育高度的控制。

其主要的设计流程如图1所示:(三)铁路下固体填充采煤根据相关统计表明,煤矿的开采对铁路的影响主要分为3种:其一是矿区专用线;其二是铁路支线;其三是铁路干线,其工程设计的重点与上两个不一样的地方是如何将其设防标准合理确定。

(四)井下煤矸分离与矸石充填采煤这种采煤技术是我国采煤技术的进一步发展方向,这对矿井管理的水平有更高的要求。

二、井下煤矸分离方法与系统以及装备井下煤矸分离的过程有一定的要求:首先要适应井下空间狭小,其次是安全性能高,最后是要满足生产能力和连续生产的要求。

就井下煤矸分离过程中的要求体现出了设备选取的要求,所选用的设备不仅要体积小、防爆性好还要具有实用性强、分选效果好以及可靠性高。

就目前我国井下煤矸分选的方法主要是3种,(1)煤矸选择性破碎法,(2)重介质选煤法,(3)动筛跳汰法。

煤矸石处理工艺

煤矸石处理工艺

工艺概述

煤矸石处理工艺主要包括煤矸石的浸泡与分离、物理处理和环境治理等步骤。

具体流程如下:

1. 煤矸石的浸泡与分离:将煤矸石浸泡在水中,使其软化和分离,方便后续处理。

该步骤可以使用浸泡槽或溶解槽来完成。

2. 物理处理:将浸泡后的煤矸石进行物理处理,去除其中的杂质和废弃物。

可以使用振动筛、重力分离器或气浮分离器等设备进行处理。

3. 环境治理:处理后的煤矸石还需进行环境治理,以确保处理后的矸石不会对环境造成污染。

可以采用露天堆放、封闭堆放或地下填埋等方法进行处理。

工艺优势

这种煤矸石处理工艺具有以下优势:

1. 简单易行:该工艺步骤简单明确,易于操作和控制。

2. 资源利用:通过物理处理,可以将煤矸石中有价值的煤炭和

矿石等资源进行回收利用。

3. 环保节能:经过环境治理,处理后的煤矸石不会对周围环境

和生态造成污染。

4. 经济效益:有效处理煤矸石,可以减少对矿区面积的占用,

节约开采成本,提高煤炭产业的经济效益。

工艺应用

该煤矸石处理工艺适用于各类煤矿厂家和煤矿废弃物处理单位,可以根据实际需求进行调整和优化。

根据投资和运行成本的考虑,

可以选择合适的处理设备和方案。

以上是对煤矸石处理工艺的简要介绍,该工艺可以帮助实现煤矸石的合理处理和资源利用,从而保护环境和促进可持续发展。

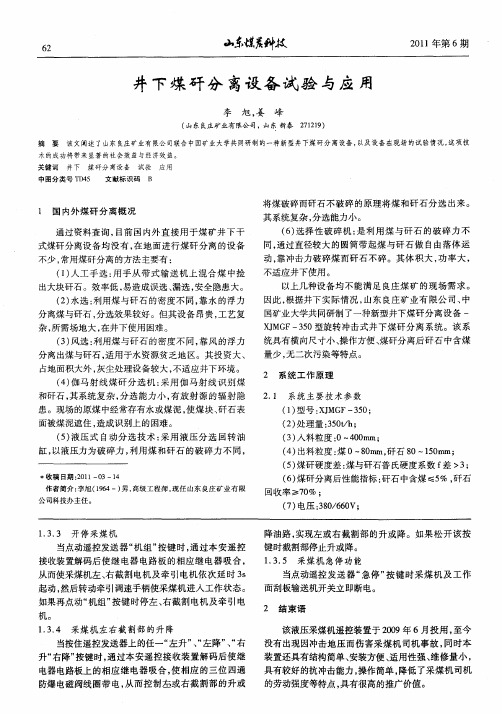

井下煤矸分离设备试验与应用

不适 应井下使用 。 以上几种设备 均不能满 足 良庄 煤矿 的现场需 求 。

因此 , 根据井下 实际情况 , 山东 良庄 矿业有 限公 司、 中 国矿业大学共同研制 了一种新型井下煤矸 分离设备 一

X MG 3 0 J F一 5 型旋转 冲击 式井下煤矸 分离 系统 。该 系 统具有横向尺寸小 、 操作方便、 煤矸分离后 矸石 中含煤 量少 , 无二次污染 等特点 。

机。

面刮板输送机开关立 即断电。

2 结 束语

13 4 采煤 机左右 截 割部 的升 降 ..

该 液压采煤机遥控装 置于 20 09年 6月投用 , 至今 没有 出现因冲击 地压而 伤害采煤 机司机 事故 , 同时本 装 置还具有结构简单 、 方便 、 安装 适用性 强 、 维修 量小 ,

回收率 I 0 ; > % 7 () 7 电压 :8/ 6 V; 3 06 0

作者简介 : 李旭( 94一) , 16 男 高级工程 师, 现任山东 良庄 矿业有 限 公司科技办主任。

13 3 开停 采煤机 ..

当点动遥控发送器 “ 组” 机 按键 时 , 过本 安遥 控 通

降油路 , 实现左 或右截 割部的升 或降。如果松 开该 按

}收稿 日期 :0 1 3—1 2 1 一O 4

() 3 入料粒度 : 4 0 m; 0~ 0 r a () 4 出料粒度 : 0~ 0 m, 煤 8 r 矸石 8 a 0~10 m; 5r a

() 5 煤矸硬度差 : 煤与矸石普 氏硬度系数 f > ; 差 3

() 6 煤矸分离后性 能指标 : 矸石 中含煤 ≤5 , % 矸石

术的成功将带来显著的社会 效益 与经济效益。

井下煤矸分离技术在矿山开采中的应用研究

·产品与市场·修稿日期:2012-12-07作者简介:杨晓成(1982-),中国矿业大学(北京)资源与安全工程学院采矿工程硕士研究生。

阳泉煤业(集团)有限责任公司技术中心采矿研究所所长。

主要从事煤矿生产技术开发与管理。

0引言传统的煤矸分离方式为井下原煤直接提升至地面,经洗煤厂重介洗选后,分选出的煤矸石运至矸石山存放。

矸石山的堆积不但占用了大量土地,而且严重污染周边环境。

原煤中含有大量夹矸,降低了矿井提升系统能力,造成不必要的能源消耗。

井下煤矸分离技术使原煤在井下直接进行分选,排除的矸石不升井、就地充填,既节省了矸石从井下到地面的提升费用,提高立井提升煤炭能力,又可提高原煤质量,降低吨煤能耗,从根本上解决矸石地面排放难题。

本文在研究动筛跳汰选煤理论及工作原理的基础上,对井下煤矸分离系统及工艺进行了设计,并针对该技术在阳煤某矿的成功应用进行效果评估,为井下煤矸分离技术的推广应用提供了理论依据与经验借鉴。

1矿井概况山西阳煤集团某矿矿井采用立井开拓、多绳摩擦提升。

13采区设计生产能力为1.5Mt/a ,煤层厚度2.37~3.71m ,平均2.92m ,工作面采用走向长壁综合机械化采煤法,设计可采储量5249万t 。

原煤含矸率为5%~10%,平均8%,含矸量较高。

该矿目前共有五个工作面同时生产,矿井生产能力可达8.0Mt 以上,立井提升能力制约了产量进一步提高。

该矿地表堆积有五处大型矸石山,污染环境,严重影响附近居民生活。

为提高立井煤炭提升运输能力,同时减少矸石地面排放,在13采区设计采用井下煤矸分离系统,使矸石不出井、就地充填。

2动筛跳汰选煤理论研究利用动筛跳汰选煤最显著的特点是依据其煤与矸石密度差异,在动筛筛体上下往复运动过程中,使煤矸组成的床层随之松散,在周期性松散中使物料分层。

颗粒脱离筛面后,在水介质中沉降,颗粒的运动微分方程(假定颗粒向下运动方向为正)为:Application of Coal-gangue Separation Technology in Coal MineYANG Xiao-Cheng 1,YANG Qing-Hua 2,LV Lin-Ya 3,ZHAO Xue-Yi 2(1.China University of Mining and Technology (Beijing ),Beijing 100083,China ;2.Beijing CUMT Energy and Security Science Co.,Ltd.,Beijing 100083,China ;3.Hebei United University,Tangshan Hebei 063000,China )Abstract:According to the problems of lifting and transportation system of energy waste caused by large amount of coal gangue and envi -ronment pollution caused by gangue ground discharge,the paper based on the coal gangue separation system from the theory and the princi -ple of work study designs the process system and assesses the successful implementation of coal gangue separation technology.Key words:jig coal preparation ;coal-gangue separation ;green mining井下煤矸分离技术在矿山开采中的应用研究杨晓成1,杨庆华2,吕琳亚3,赵学义2(1.中国矿业大学(北京),北京100083;2.北京矿大能源安全科技有限公司,北京100083;3.河北联合大学,河北唐山063000)摘要:针对原煤含矸量大,造成提升与运输系统能源浪费、矸石在地面排放污染环境等问题,论文对井下煤矸分离系统从理论和工作原理上进行了研究,对系统工艺进行了设计,并对实施井下煤矸分离技术所取得的效果进行了评估。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

筛分选矸车间煤矸分离改造

安全技术措施

一、工程概述

由于采掘工作面所掘巷道为全岩巷(高抽巷、底抽巷),出矸量大,副井提升不能满足生产需要,严重影响两巷工程进度,为此需对筛分车间进行煤矸分离技术改造。

为了确保改造安全顺利进行,特制定本安全技术措施。

二、作业组织

作业总指挥:申国良

现场负责人:张旭平

作业人员:崔庆忠、候爱俊、秦红川、郭江洲、常永胜、雷晓晨、韩立冬、郝建军、杨韶波、冀栋、靳彪、霍建忠、雷明亮、韩东作业时间:2014年7月日

作业地点:筛分选矸车间

三、准备工作

1、组织相关人员学习本措施,熟悉改造过程及相关情况。

2、相关负责人必须到试验现场实地指挥,并做到心中有数。

3、改造前,确保人员及工具到位。

4、准备好改造所需要的工具、材料:

(1) 220小型电焊机1台及电焊钳、手把线,焊条

(2)氧气瓶、乙炔瓶及气割工具1套

(3) 备好消防器材(包括灭火器2个、铁锨1把、砂箱1个),

洒水管路接到现场。

(4) 工房提前加工好施工用的材料。

(5) 1t倒链2个;3t倒链1个。

(6) Ø18×3m绳套、Ø18×5m绳套各两根。

5、将备好的工具及材料经201皮带人工搬运至筛分车间4层。

四、施工方案

在201皮带机头重新制作安装两个连体的溜煤斗,溜煤斗中间安装一块翻板,利用翻板来实现煤矸分离:当来料为煤时,翻板位于位置1,来煤经过溜煤斗1进入振动筛,再进入手选皮带,最后经过207皮带进入块煤仓;当来料为矸石时,翻板位置位于位置2,矸石经过新加的溜煤斗2进入车间二层的40型煤溜,再由40型煤溜运送至手选皮带东下矸口,最后经206皮带进入矸石仓。

(详见图1、图2) 施工方案主要包括以下几个步骤:

1、201皮带机头加装翻板,在机头处焊接溜煤槽2(见图1 );

2、车间3层加装排矸溜槽(直径700mm瓦斯排放管);

3、车间2层加装排矸溜槽,排矸溜槽下加装缓冲装置,缓冲装置下加装40煤溜一部,缓冲装置倾斜至40煤溜机尾上方(见图1、图2);

4、在煤溜机头处加装收矸槽,使煤溜上的矸石可以全部进入手选皮带东下矸口。

五、施工工序

1、改装201机头溜槽,在201煤溜的东边面上切割一个口,尺

寸及切割位置现场确定(见图1);

2、安装翻板,翻板轴方式、旋转倾角及旋转倾角固定方式现场确定;

3、安装新增溜煤槽。

新增溜煤槽采用焊接方式与原溜煤槽进行连接(见图1);

4、安装三层排矸溜槽。

三层排矸溜槽与新增溜煤槽采用法兰连接,安装采用吊挂安装;

5、安装二层排矸溜槽。

二层排矸溜槽与三层排矸溜槽采用法兰连接,安装采用吊挂安装;

6、二层排矸溜槽下安装缓冲装置及护板,将缓冲装置安装在预先做好的支撑平台上(见图1);

7、在二层与手选皮带并行安装40型煤溜。

8、在煤溜机头处安装收矸槽,并做好固定工作。

六、安全技术措施

1、作业准备

1、调度室、安监部、机电部派人员现场跟班。

2、组织所有参加本作业的人员,认真学习本安全技术措施,熟悉作业步骤,确保作业的安全进行。

3、作业前对工具要仔细检查,发现问题及时汇报,及时处理。

4、作业前严禁酗酒,凡酗酒者作业负责人不准让其参加作业。

5、作业现场负责人在作业前要召集相关作业人员布置作业任务,明确责任,强调作业中的安全注意事项;作业中负责人要现场检查,

对作业进行验收,确保质量,现场负责人要现场统一指挥协调和安全管理,对作业中实际情况进行监督,解决作业中的实际问题。

6、作业过程中,必须听从指挥,至少两人配合,一人作业一人监护,实行互联保制度,严禁单独作业。

7、整个作业过程中由专职瓦检员使用便携式瓦检仪和CO报警仪,随时检查瓦斯和CO浓度,瓦斯浓度超过0.5%或CO浓度超过24ppm 必须立即停止作业,并向调度室汇报。

8、现场作业人员搞好互保联保工作,杜绝“三违”发生。

9、所有作业人员必须听从指挥,严禁瞎干蛮干。

10、氧气瓶、乙炔瓶在搬运过程中须两人一组配合搬运,步调一致,严禁扔抛。

2、电焊气割安全技术措施

1、电气焊作业前必须测量瓦斯含量,瓦斯浓度不得超过0.5%。

经瓦检员同意后方可烧焊,并在醒目地点设置黑板,标明瓦斯浓度及能否烧焊。

2、气割作业火种由专人携带和保管,电焊机接线有专职电工完成,电焊作业结束后要及时将线拆除;电焊操作人员必须持证上岗,技术熟练,工作时应戴好劳动防护用品,电焊用具严禁对准人和其它物品。

3、电焊气割作业前将工作地点5m范围内的煤尘、石块、油脂等易燃物品清理干净,并对作业范围四周洒水降温。

4、电焊焊接时,地线应直接搭在被焊件上,严禁焊把钳等带电碰触起吊所有的钢丝绳。

5、在电焊前要检查电焊机的外壳和焊件是否可靠接地,电缆和电焊机手把钳线是否绝缘良好;电焊机要摆放在干燥的地方,下铺绝缘橡胶板。

6、氧气瓶和乙炔瓶要分开放置,使用时必须采用防滑装置,用其他物件把钢瓶固定牢固,防止钢瓶下滑或歪倒伤人;电气焊时尽量保证明火离乙炔瓶距离达到10米以外。

7、旋开氧气瓶、乙炔瓶阀门时不要太快,防止压力气流激增,造成瓶阀冲出事故。

减压器与瓶阀连接必修牢固可靠,严禁漏气,避免发生爆炸事故。

8、氧气瓶、乙炔瓶应放置牢固,乙炔瓶必须垂直放置,乙炔瓶不能遭受剧烈的震动和撞击,以免瓶内的多孔性填料下沉形成空洞,影响乙炔的存储。

9、电气焊地点要配有灭火器、黄沙、水源等消防器材,灭火机具作业地点距离不得大于5米,电气焊时用胶水管接至烧焊地点。

10、电气焊时要有专人监护,做到人员离开烧焊现场时不得有任何火种。

11、人员离开烧焊现场前,应用水喷洒降温,电气焊人员留守一小时后方可离开。

电气焊结束后,氧气、乙炔、电焊机要及时拆除。

12、气瓶连接处,胶管接头、减压阀等严禁沾染油脂,输气管完好破损,两头扎接牢固。

气瓶口有完整的帽盖,装表前要用气吹除脏

物,关闭气瓶阀门和压力表时,人体头部偏向一旁。

气瓶内的气体不得全部用完,应留有少量的剩余压力,约0.2Mpa左右。

13、各种工具、气压表必须完好无损;氧气、乙炔气软管接头要密,不得漏气,不得接触油类、金属液、高温管道。

14、乙炔瓶必须装设回火阀,严禁调节安全装置,以免发生意外。

安全阀不会自动关闭时,应立即关闭气瓶阀门卸下减压器由专业人员进行维修。

15、电焊、气割过程中要每隔10min洒水一次,确保无火灾隐患。

16、电气焊发生火灾时的安全措施:

(1)发生火灾时,不论任何人发现烟气或明火等火灾灾情应立即向现场负责人汇报,并迅速通知附近工作人员。

(2)现场人员要立即组织起来,在尽可能判断事故性质及伤害程度、蔓延方向等情况的同时,迅速向矿调度室和信息中心报告,并立即投入抢救。

(3)抢救时,应及时切断灾区的电源,并迅速通知或协助撤出受灾影响区域内的人员。

(4)如果火势不大,就应根据现场条件,立即组织力量扑火。

如火灾范围大或火势猛,则应在撤出灾区人员,保证自身安全的前提下,采取稳定风流、控制火势发展,防止人员中毒。

(5)如果现场人员无力抢救,同时人身安全有受到威胁的可能,同时其它地区也发生火灾时,就要立即安全撤退。

(6)凡见到火或突然接到火警通知,需要立即撤退的一切人员,

在任何情况下,都不可惊慌失措,盲目行动,要在判明灾情和自己的实际处境后,想好应急措施,再采取行动。

应急措施必须及时、正确、果断,即使是对待一次微小的火灾也不能麻痹大意,防止造成严重的后果。

3、起重专项安全技术措施

1、在使用倒链起吊设备前,必须检查倒链和起吊用具等是否栓得牢固,角度是否合理,起吊时人员必须闪开,不得站在起吊所用的起吊点下面,操作人员必须站在一合适位置并要有退路,设备起吊后,人员严禁进入起吊件下工作,在起吊过程中要安排一人观察,发现问题及时通知工作人员。

2、在每次起吊前,使用人对钢丝绳、钩头、倒链等悬挂装置进行检查,使之处于完好状态。

3、起吊时要有专人指挥,指挥人员应站在能够照顾全面工作的位置,所发信号必须准确、清楚。

4、起吊时禁止非工作人员进入施工现场,危险区应设警告标志。

不准起吊物从人头上超过,起吊物不得长时间在空中滞留。

所有人员严禁在起吊物下方停留或行走。

5、起吊重物应使用整根无插接接头的钢丝绳,若发现钢丝绳有扭结、变形、断丝、锈蚀等异常现象,应及时更换。

7、在被吊物上如有棱角(或利用有棱角物挂绳套时),必须在绳套处加垫柔性物体,或过渡板,防止伤绳。

8、重物离开地面200~300mm左右时暂停起吊、检查捆绑、绳套、

滑轮(组)、吊挂等各种起吊设施的安全情况,确认无误后再进行。