十字头铸造设计说明书

十字轴 毕业设计说明书

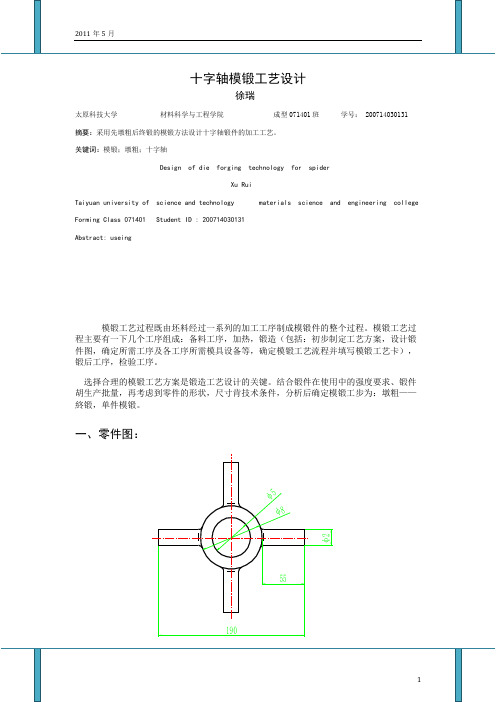

一、零件图:

φ5 φ8

φ2

55

190

1

2011 年 5 月

二、 坯料:

45 钢, d=60mm L=83mm

三、十字轴模锻工艺流程

备料 加热 制坯

加热

去除氧化皮

模锻 (墩粗,终锻)

切边

磨毛刺/热校正

最终热处理 调质

表面清理 酸洗

最终检验

图 1.十字轴模锻工艺流程

四、确定分模面位置

根据零件为轴类对称形状,选择上下对称的直线分模。

4

2011 年 5 月

参考文献;

[1]李尚健主编.锻压设计及模具设计资料[M].北京:机械工业出版社,编书号:77.31.59. [2]张志文主编,锻造工艺学[M].北京:机械工业出版社。 [3]吕炎主编,锻造工艺学 [M].北京:机械工业出版社。 [4]张振纯主编,锻模图册[M].北京:机械工业出版社。

Xu Rui Taiyuan university of science and technology Forming Class 071401 Abstract: useing Student ID : 200714030131 materials science and engineering college

零件需磨削加工,加工精度为 F2,由表 5-1 查得高度及水平尺寸的单边余量约为 1.7~2.2mm,取余量为 2mm。

2

2011 年 5 月

4、模锻斜度:零件图上的技术条件已经给出模锻斜度为 7 。 5、圆角半径:锻件高度方向上的余量为 2mm,则无倒角的圆角半径为 2mm,其余相应的 按照公式计算相应加、减 2mm. 6、技术条件: (1)图上未标注的模锻斜度为 7 ; (2)允许的残余飞边量 0.7mm; (3)允许的错差量 0.5mm; (4)允许的表面缺陷深度 0.8mm; (5)锻件的热处理:调质; (6)锻件表面清理:为便于检查淬火裂纹,采取酸洗; 7、根据余量和公差绘制锻件图:

十字头铸造设计说明书

“永冠杯”第二届中国大学生铸造工艺设计大赛参赛作品铸件名称:B件-十字头自编代码:ABSDJZ01方案编号:目录摘要 (1)一、零件特点及工艺分析 (2)1.1零件整体分析 (2)1.2零件结构分析 (2)1.3技术要求 (2)二、生产方式及条件 (3)2.1造型制芯方法选择 (3)2.2造型制芯设备 (3)2.3型芯砂配方 (3)2.4混砂工艺 (4)三、确定铸造工艺方案 (4)浇注位置和分型面的选择 (4)四、工艺参数选择 (5)4.1铸件尺寸公差 (5)4.2起模斜度 (6)4.3最小铸出孔 (6)4.4机械加工余量 (6)4.5收缩率 (6)4.6分型负数 (6)五、砂芯设计 (6)5.1 1#和2#砂芯 (7)5.2 3#和4#砂芯 (8)5.3 5#和6#砂芯 (9)5.4下芯顺序 (9)5.5砂芯通气方式 (10)六、浇注系统的设计计算 (10)6.1选择浇注系统设计类别 (10)6.2确定内浇道的位置、数量 (10)6.3确定直浇道的位置和高度 (11)6.4计算浇注时间并核算金属液上升速度 (12)6.5计算阻流截面积A阻 (12)6.6确定浇口比并计算各组元截面积 (13)6.7浇口杯选择 (14)七、冒口的设计计算 (15)7.1确定铸件关键模数M S (15)7.2计算补缩液量 (16)7.3冒口颈的计算 (17)7.4核算工艺出品率........................................................... 错误!未定义书签。

8八、模板设计计算 (19)8.1上模板 (19)8.2下模板 (22)九、砂箱设计 (24)9.1砂箱尺寸 (24)9.2砂箱具体设计 (24)9.3砂箱箱带 (24)十、合型过程 (25)十一、总结 (27)参考书目 (28)摘要根据给定零件的结构特点及工艺要求,本次设计对工艺方案、造型制芯、砂芯、浇冒系统和砂箱进行了分析设计。

十字滑头套设计说明书资料

目录一.设计目的二.设计要求三.设计内容及步骤十字头滑套制造工艺及夹具课程设计说明书一、设计目的:1、机械制造工艺学课程设计是在学完了机械制造工艺学课程,进行了生产实习以后进行的下一个教学环节,另一方面要求学生在设计中能初步学会综合运用过去的全部知识,另外也为以后毕业设计工作做一次综合联系,学生应当通过机械制造工艺学课程设计达到以下几个目的:2、能熟练运用所学机械制造工艺课程中的基本理论,正确地解决一个零件在加工过程中的定位夹紧及工艺路线的合理安排。

合理地选择毛坯的制造方法、工艺设备及装备等,保证零件的加工质量。

3、提高夹具结构设计能力,通过亲手设计夹具,应当掌握如何根据被加工零件的要求设计车高效省力既经济又能保证加工质量的夹具。

4、使用各种资料,掌握各种数据的查找方法及定位误差的计算方法,合理地分配零件的加工误差。

5、通过本次设计,使学生对零件工艺规程的编制及工艺装备的实际有一个全面的了解,为毕业设计和以后工作打下良好的基础。

二、设计要求:机械制造工艺学课程设计题目一律定为:制定十字头滑套的机械加工工艺。

生产纲领为大批大量生产。

设计要求包括以下几个部分:1、零件总图1张2、机械加工工序8张3、工序装配结构设计图1套4、课程设计说明书1份课程设计题目由指导教师选定,其进度时间大致分配如下:1、熟悉零件,画零件图10%2、选择加工方案,确定工艺路线,填写工序卡30%3、工艺装备设计40%4、编写设计说明书10%三、设计内容及步骤1、对滑套进行工艺分析画滑套图在得到设计题目之后,应首先对滑套进行工艺分析,其主要内容包括:(1)对零件图上技术要求进行分析;(2)对零件主要加工表面的尺寸,形状及位置精度、表面粗糙度、设计基准等进行分析;(3)对零件的材质、结构形状、尺寸大小、刚性、硬度进行分析,明确被加工零件的工艺特点;零件图应按国家有关标准的规定,精心绘制,特殊情况经知道同意外均按1:1绘出,如上图为十字头滑套的零件图。

十字接头加工工艺设计过程说明书——机械制造技术课设

引言机械制造工艺学(machinery technology)是研究集机械、电子、光学、信息科学、材料科学、生物科学、激光学、管理学等最新成就为一体的一个新兴技术与新型工业,归纳总结机械制造工艺的科学理论与实践,探索解决工艺过程中遇到的实际问题,从而揭示出一般规律的一门科学。

主要包括机械加工工艺规程的制订、机床夹具设计原理、机械加工精度、加工表面质量、典型零件加工工艺、机器装配工艺基础、机械设计工艺基础、现代制造技术及数控加工工艺等部分。

加工工艺课程设计是我们在学习数控加工工艺、机械加工实训及其他有关课程之后进行的一个重要的实践性教学环节,是第一次较全面的工艺设计训练,其目的是培养学生运用机械制造工艺学及有关课程的知识,分析和解决工艺问题的能力,初步具备设计一个中等复杂程度零件的工艺规程的能力。

能根据被加工零件的技术要求,运用夹具设计的基本原理和方法,学会拟订夹具设计方案,完成夹具结构设计,初步具备设计出高效,省力,经济合理并能保证加工质量的专用夹具的能力。

以进一步巩固、深化、扩展本课程所学到的理论知识,强化工艺设计能力。

通过加工工艺课程设计,同学应进一步提高识图、制图和机械设计的水平;掌握机械加工工艺设计的方法,学会查阅和运用有关专业资料、手册等工具书;培养独立思考和工作的能力,为毕业后走向社会从事相关技术工作打下良好的基础。

加工工艺设计课程要求我们应该像真正在工厂工作一样的严格要求自己,必须以科学务实和诚信负责的态度对待自己所做的技术决定、数据和计算结果,培养良好的工作风。

1零件工艺分析十字接头已经广泛被用到各个技术领域,随着技术的不断进步,生产都向自动化、专业化和大批量化的方向发展。

这就要求企业提高生产率,提高利用率, 减少浪费降低成本。

在十字接头越发体现出其广阔的应用领域和市场前景。

特别是近华来与微电子、计算机技术相结合后,使十宇接头;进入了一个新的发展阶段。

为适应机械设备的要求,十字接头的设计要求和技术领的拓展还需要不断的更新。

十字头的机械加工工艺规程及夹具设计

任务书一.设计题目:设计如下十字头的机械加工工艺规程及工装夹具设计十字头二、原始数据和技术要求:生产类型:成批生产三、设计内容与要求:1、毛坯图1张(A4幅面);2、制定零件的机械加工工艺规程,填写机械加工工艺过程卡片及所有工序的机械加工工序卡片1套;3、设计说明书1份。

四、进度安排:目录第一部分工艺设计说明书 (4)1.零件图工艺性分析 (4)1.1零件结构功用分析: (4)1.2零件图纸分析: (4)1.3主要技术条件: (4)2.毛坯选择 (4)2.1毛坯类型 (4)2.2毛坯余量确定 (5)2.3毛坯-零件合图草图 (5)3.机械工艺路线确定 (5)3.1定位基准的选择: (5)3.2加工顺序的安排: (6)3.3加工阶段的划分说明 (6)3.4加工工序简图 (6)4.主要工序尺寸及其公差确定 (7)5.设备及其工艺装备确定 (7)6.切削用量及工时定额确定 (8)第二部分夹具设计说明书 (14)2.14×M6的螺纹孔夹具: (14)2.2 镗床夹具设计(Φ20上偏差为+0.023下偏差为0的销孔): (16)2.3扩φ20(Φ20上偏差为+0.018下偏差为0)孔夹具 (21)2.4精车外圆夹具的设计(Φ85上偏差为-0.05下偏差为-0.15:) (24)2.5.夹紧装置设计(35×35的方孔) (26)2.5.1定位基准的选择 (26)2.5.2定位元件的设计 (26)2.5.3定位误差分析 (27)2.5.4铣削力与夹紧力计算 (27)2.5.5夹具体槽形与对刀装置设计 (27)2.5.6夹紧装置及夹具体设计 (30)3.2.7夹具设计及操作的简要说明 (30)第五部分设计体会 (31)参考文献: (32)第一部分工艺设计说明书1.零件图工艺性分析1.1零件结构功用分析:十字头零件是机械中常见的一种零件,它的应用范围很广。

由于它们功用的不同,该类零件的结构和尺寸有着很大的差异,但结构上仍有共同特点:零件的主要表面为精度要求较高的孔、零件由内孔、外圆、端平等表面构成。

铸造工艺毕业设计说明书

轮毂的铸造工艺及其热芯盒模具设计摘要随着社会的发展,机动车辆在生产和生活中的越来越广泛。

缸盖是机动车辆中的重要部件,其壳体的结构及加工精度直接影响轮毂的正常工作,因此研究轮毂的加工方法和工艺的编制是十分必要和有意义的。

本设计是对前轮毂零件进行铸造毛坯工艺设计。

根据零件的使用条件、结构特点、生产批量,结合工厂现有设备等进行铸造工艺分析,确定了铸造方法、造型及造芯方法、凝固原则及浇注位置、分型面、砂箱中铸件数量、砂型数量等,完成了砂芯、浇注系统、冒口及冷铁、相关工装设备等设计。

本设计采用壳芯盒法制芯,根据芯子的形状及重量选用763射芯机进行射芯,采用酚醛树脂砂作为制芯材料。

接着对壳芯盒本体进行设计,芯盒本体的设计主要包括芯盒的结构及分盒面的选择,射砂口的设计,芯盒材料的选择,芯盒中砂芯的数目,排气装置的设计以及芯盒顶出机构的设计。

关键字:砂型铸造,工艺分析,工艺设计,壳芯工装设计The Casting Technology and Hot Core BoxMold Design of HubABSTRACTAlong with social develop ment, motor vehicle used in production and life is increasingly wide. Hub is an important vehicle component and its interior structure and processing precisio n directly affect the hub normal work. Study hub cast processing methods and techniq ues of preparation is ne cessary and meaningful.This design is the casting techno logy design for front hub in vehicle. According to the application cond itions, structural features, production batch and existing equipment, it determines the method of casting, modeling, core making, solid ification principles and pouring position, parting surface, the quantity o f casting and mo ld etc. It comp letes the design of sand core, pouring system, riser, chill and related equipment etc.This design uses the shell core box mak ing core. According to the shape and weight it choose 763 shoot core machine shoot core and use phenolic resin sand as the core mak ing material. Then design the shell core box body, the core box body design mainly includes the core box structure and box surface selectio n, sand jetting port core box design, choice of materials, core box of sand core in number, exhaust design and installation o f the core box lifting mechanism design.KEY WORDS:sand casting,technolo gy analysis,techno logy design,Shell core fixture design目录前言 (1)第一章铸造工艺设计 (2)§1.1 零件概述 (2)§1.1.1 零件信息 (2)§1.1.2 技术要求 (2)§1.2 铸造工艺方案的确定 (3)§1.2.1 造型、造芯方法及铸型种类的确定 (3)§1.2.2 浇注位置和分型面的确定 (3)§1.2.3 砂箱中铸件数目的确定 (6)§1.3工艺参数的选择 (7)§1.3.1 铸造收缩率 (7)§1.3.2 机械加工余量、铸件的尺寸和重量偏差 (7)§1.3.3 拔模斜度的确定 (8)§1.3.4 铸造圆角的确定 (8)§1.3.5 最小铸出口及槽 (8)§1.4 浇注系统的设计 (8)§1.4.1 浇注系统的概述 (8)§1.4.2 浇注系统类型的选择 (9)§1.4.3 浇注系统的设计与计算 (10)§1.4.4 出气孔的设计 (13)§1.5 砂芯的设计 (13)§1.5.1 砂芯的概述 (13)§1.5.2 砂芯数量的确定 (14)§1.5.3 芯头的设计 (14)§1.5.4 壳芯的制备 (15)§1.6 冒口及冷铁的设计 (15)§1.6.1 冒口的设计 (15)§1.6.2 冷铁的设计 (16)第二章铸造工艺装备设计 (17)§2.1 模板 (17)§2.1.1 模样的设计 (17)§2.1.2 模底板的设计 (17)§2.2 壳芯工装设计 (18)§2.2.1 壳芯的概述 (18)§2.2.2 壳芯工艺 (18)§2.2.3 壳芯盒的材料 (20)§2.2.4 壳芯工装设计 (20)结论 (25)参考文献 (26)致谢 (27)前言近年来,能源,环境和安全问题受到普遍关注,汽车行业尤为突出。

十字头工艺设计_付晓新

0 1 6-0 1-1 0 2 * 收稿日期 : , 作者简介 : 女, 大学 , 付晓新 ( 工程硕士 , 工程师 , 现从事机加工艺工作 。 9 7 8—) 1

十字头工艺设计 第 2 期 付晓新 :

5 7

图 1 十字头图纸

表 1 十字头主要加工表面参数表

表面 0mm 孔 6 1 0mm 外圆 4 3 0 横锥孔 1 2 0×2 6×M 尺寸及偏差 ( mm) 0 H 7 6 1 0 6 4 g 3 0 G 5 1 公差及精度等级 ( mm) / 0. 0 3 I T 7 / 0. 0 4 I T 6 / 0. 0 1 8 I T 5 表面粗糙度 R a 1. 6 R a 1. 6 R a 1. 6 R a 1 2. 5 形位公差 垂直于基准 B, 0 2mm 0. 与基准 A 同轴度为 0. 0 3mm 垂直于基准 A, 0 2mm 0. 为基准 B 受力部位 为介杆连接螺纹孔 , 备注 为基准 A

表 2 设备加工切削用量表

切削用量 设备及加工状态 半精车 精车 半精镗 精镗 半精铣 精铣 转速 V c / 2 2r m i n / 5r m i n 2 / 0 0r m i n 4 / 6 0r m i n 3 / 2 0 0 0r m i n / 6 0r m i n 6 吃刀量 a p 2mm 0. 5mm 2mm 0. 5mm 0. 5mm 0. 5mm 进给量f 径向进给 轴向进给 / r 0. 2 5mm / 0. 1 5mm r / m 4 0 0mm i n / m 3 0 0mm i n / m 2 0 0 0mm i n / m 1 0 0 0mm i n 1. 5mm 1mm 1. 5mm 1. 5mm 切削 次数 2 2 3 2 8 2

1 5 0+3+4+5 × ×8=8 3 5m i n 1. 5 : 精铣加工基本时间 T ′ b 6 / + l l l 3. 1 4×4 1 0 2 1+ 2+ 3 π×d l ′ × ×n= T = b 6 f 1 0 0 0 f 径 轴 1 5 0+3+4+5 × ×3=6 2 7m i n 1. 5 — — 外圆直径 ; — 式中 d — — 径向进给量 ; f 径— — — 轴向进给量 ; f 轴— — — 加工次数 。 n— 横孔粗铣加工基本时间 T b 7: T 7= b + l l l 3. 1 4×1 3 0 1+ 2+ 3 π×d l × ×n= × f 2 0 f 0 0 径 轴

铸造工艺设计说明书完整

材料成型过程控制院系:材料科学与工程学院专业:材料成型与控制工程姓名:学号:指导老师:日期:2012.9.19至2012.10.15目录一、铸造工艺分析 (1)二、砂芯设计 (3)三、冒口设计 (5)四、浇注系统的设计及计算 (7)五、沙箱铸件数量的确定 (10)六、参考数目、资料 (11)图1所示的事U型座,主要用于拆卸主轴上的皮带轮。

材料为ZG25(主要元素含量:W C%=0.22~0.32%,W Mn%=0.5~0.8%,W Si%=0.2~0.45%)。

技术要求:①未标示的铸造圆角半径R=3~5。

②未标铸造倾斜度按工厂规格H59~21。

③铸件应仔细地清理去掉毛刺及不平处。

图1此铸件是铸钢件,铸件最大三维尺寸270x110x220 mm,为中小型铸件,铸件结构简单,仅有两个加工面,其他非加工面表面光洁度要求不高,采用温型普通机器造型,砂芯外形简单,采用热芯盒射芯机制芯。

2.确定浇注位置和分型面方案1:将铸件放置于下箱,分型面选取如图2所示,采用顶注式浇注,此方案浇注系统简单,不用翻箱操作;但是浇注时金属液对型腔冲刷力大,难以下芯,不便设置冒口进行补缩。

容易产生夹砂、结疤类缺陷,补缩困难会形成缩孔、缩松结晶等缺陷。

方案2:将铸件放于上箱,分型面选取如图3所示,采用底注式浇注,此方案浇注系统相对复杂,下芯方便,可以将冒口设计在顶部,补缩效果好。

综合以上两种方案考虑,选择方案2较为合理。

上下上下图2 图3原料供应,芯砂的流动性好,硬化速度快,硬化温度范围较宽,热态砂芯强度和常温机械强度都很好,浇注后型芯的退让性能好,故选择呋喃树脂热芯盒射芯法造芯,2.确定砂芯的芯头个数、形状、尺寸、间隙和谐度根据砂芯及型腔形状,确定芯头个数为1,芯头为自硬型,由表1—31查得:间隙S=1.0mm,芯头高度为36mm,芯头斜度由表1—33查得α=7°,a=5mm。

图5六棱柱体积计算:S1=652×652√3×12×12=3659mm2,V1=S1×h1=3659×20=73180 mm3圆柱的体积计算:S2=πR2=πX(1402)2=14315mm2,V2= S2×h2=14315X30=429450 mm3V总=S1+S2=73180+429450=502630 mm3六棱柱侧面积S侧1=752X20x6=4500mm2,圆柱侧面积S侧2=πdh2=3.14X140X30=13188mm2S总=S侧+2 S2+ S1- S1+ S侧2=4600+2X14315+13188=46481mm2M C=V总S总=50263046481=11mm=11cm,Mr=1.2Mc=1.32cm②确定体收缩率、冒口形状、尺寸、能补缩的最大铸件体积铸件材料为ZG25,化学成分:Wc%=0.25,W Mn=0.8%,由表6——2得ξ=4.4%,ξv=4.4+0.0585=4.5%,由表3—33查得d=65mm,h=105mm,V R=0.36L,G R=2.5Kg,Vc=0.8L,G c=6.5Kg。

十字接头零件夹具设计说明书要点

机械加工工艺规程与机床夹具设计设计题目:十字接头第6工序铣床夹具学院机械与车辆工程学院专业工业工程班级工程09407学号*********学生姓名范宇指导教师丁原﹑张明目录前言 (3)设计目的 (4)第1章十字接头零件及毛坯件分析 (5)1.1十字接头零件分析 (5)1.2 选择毛坯及毛坯制造方法 (8)1.3退火热处理 (8)1.4 加工方法 (8)1.5 毛坯余量与零件公差 (9)第2章加工方案及生产类型的确定 (10)2.1 加工方案的确定 (10)2.2 生产类型的确定 (11)第3章定位误差分析与计算 (12)3.1定位误差分析 (12)3.2定位误差的计算 (12)第4章机床及刀具的选择 (14)4.1 机床的选择 (14)4.2 刀具的选择 (14)第5章计算工序的切削用量 (15)5.1 切削速度 (15)5.2 背吃刀量 (15)5.3 进给量 (15)5.4 铣刀磨钝标准和耐用度 (15)第6章基本工时的确定与计算 (16)第7章夹具的设计 (17)7.1 研究加工工件图样 (17)7.2 熟悉工艺文件,明确以下内容 (17)7.3 拟定夹具的结构方案 (17)7.4 工件的夹紧方式,计算夹紧力并设计夹紧装置 (18)7.5 夹具体设计 (18)7.6 夹具上的元件 (18)7.7 安装顺序及方法 (18)参考文献 (19)总结感言 (20)前言机械制造基础课程设计是在我们学完了大学的全部基础课及大部分专业课之后进行的.这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在大学学习生活中占有重要的地位。

就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,为今后的学习以及工作打下一个良好的基础。

此次设计是题目是十字接头夹具设计,通过分析、计算设计出夹具,在设计过程中遇到了很多问题,但最后都一一解决。

十字头夹具设计说明书

课程设计说明书题目:十字头加工艺018.0020+Φ工装夹具设计专业:机械设计制造及其自动化 班级:机自082班 :锴学号:**********指导老师:志峰目录第一部分:工艺设计说明书.............................................................. 错误!未定义书签。

一、零件图的工艺分析 ......................................................................................................... 错误!未定义书签。

1.1 十字头零件的功用和原理分析............................................................................................................................. - 1 - 1.2 十字头的结构分析.................................................................................................................................................... - 1 -1.3 零件图纸分析 ............................................................................................................................................................. - 1 -1.4 主要技术条件 ............................................................................................................................................................. - 2 -二、毛坯的材料及生产类型的确定.................................................................................................................... - 3 -2.1 毛坯类型和批量的确定........................................................................................................................................... - 3 -2.2 毛坯制造方法的确定 ............................................................................................................................................... - 3 -三、工艺规程的编制................................................................................................................ 错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

“永冠杯”第二届中国大学生铸造工艺设计大赛参赛作品铸件名称:B件-十字头自编代码:ABSDJZ01 方案编号:目录摘要.......................................................................... 1..一、零件特点及工艺分析 ....................................................... 2.1.1零件整体分析............................................................2.1.2零件结构分析............................................................2.1.3技术要求.................................................................2.二、生产方式及条件 (3)2.1造型制芯方法选择........................................................3.2.2造型制芯设备.............................................................3.2.3型芯砂配方...............................................................3.2.4混砂工艺................................................................. 4.三、确定铸造工艺方案 (4)浇注位置和分型面的选择..................................................... 4.四、工艺参数选择 ............................................................ 5..4.1铸件尺寸公差............................................................5.4.2起模斜度................................................................ .6..4.3最小铸出孑L .................................................................................................. 6.4.4机械加工余量............................................................. 6.4.5收缩率.................................................................. 6..4.6分型负数................................................................. 6.五、砂芯设计 ................................................................. 6..5.1 1#和2#砂芯 ........................................................... 7.5.2 3#和4#砂芯 ........................................................... 8.5.3 5#和6#砂芯 ........................................................... 9.5.4下芯顺序................................................................ .9..5.5砂芯通气方式............................................................ 1.0六、浇注系统的设计计算 ...................................................... 1.06.1选择浇注系统设计类别 (10)6.2确定内浇道的位置、数量 (10)6.3确定直浇道的位置和高度................................................. 1.1 6.4计算浇注时间并核算金属液上升速度 (12)6.5计算阻流截面积A阻 (12)6.6确定浇口比并计算各组元截面积 (13)6.7浇口杯选择............................................................. 1.4七、冒口的设计计算 (15)7.1确定铸件关键模数Ms (15)7.2计算补缩液量........................................................... 1.6 7.3冒口颈的计算........................................................... 1.77.4核算工艺出品率..................................... 错误!未定义书签。

8八、模板设计计算 (19)8.1上模板 (19)8.2下模板 (22)九、砂箱设计 (24)9.1砂箱尺寸 (24)9.2砂箱具体设计 (24)9.3砂箱箱带 (24)十、合型过程 (25)十^一、总结 (27)参考书目 (28)摘要根据给定零件的结构特点及工艺要求,本次设计对工艺方案、造型制芯、砂芯、浇冒系统和砂箱进行了分析设计。

此设计方案努力作到理论联系实际,尽量作到操作简单,成本低廉,适宜批量化生产,符合现在铸造的发展趋势一一绿色铸造。

通过此次设计,对铸造工艺有更深入的了解,为以后工作积累的一部分经验。

虽然此次设计有些不足,请评委提出宝贵意见。

设计内容十字头工艺工装设计、零件特点及工艺分析图1十字头零件图1.1零件整体分析该十字头零件长1140mm,宽605mm,高250mm,壁厚40mm;对称分布;可以看做是半封闭的箱体,背面有4个空腔,两端各有一个①115mm的工艺孔;两翼翘起,且各有①70mm的工艺孔,同轴度要求高。

1.2零件结构分析1)零件结构设计合理,没有不能铸出部位。

2)两翼为关键部位,是关键受力部位,需要放于下箱3)零件有一大平面要放在下箱。

1.3技术要求1)材质:QT450。

说明长1140mm,宽605mm,高2)未铸圆角R8。

2.3型芯砂配方1) 原砂要求:①SiO2>97%:②pH 值v 7;③含泥量V 0.2%:④原砂含水量〉0.2% ;⑤粒度50/100;⑥原砂粒形系数〉1.3;⑦耗酸值〉 5;⑨微粉含量〉0.5%2) 再生砂的性能要求:①含泥量V 0.2%;②耗酸值〉5;③微粉含量〉0.5%3)型砂配方:采用90%的再生砂和10%的新砂。

采用呋喃U 型树脂,加I 型树脂入量占原砂质量的1.0%。

固化剂采用对甲苯磺酸,加入量随季节固化剂采用变动。

春秋季加入量占树脂的40%;夏季加入量占树脂的35% ;冬 对甲苯磺酸季加入量占树脂的45%。

偶联剂采用KH550,加入量占树脂的0.2%。

偶联剂采用4)芯砂配方:全部采用新砂。

采用呋喃U 型树脂,加入量占原砂质量的KH5501.2%。

固化剂采用对甲苯磺酸,加入量随季节变动。

春秋季加入量占树脂的40%;夏季加入量占树脂的 35%;冬季加入量占树脂的 45%。

偶联剂采用KH550,加入量占树脂的0.2%2.4混砂工艺树脂砂在树脂砂混砂机上进行混制,砂+催化剂+偶联剂型芯砂性能要求1) 型砂抗拉强度为0.8~1.0MPa 2) 芯砂抗拉强度为1.0~1.2MPa三、确定铸造工艺方案浇注位置和分型面的选择铸件尺寸较大,采用一箱一件浇注方案。

该铸件采用 QY450材料,可以利 用铸件凝固阶段的共晶体积膨胀来消除收缩缺陷,因此可不遵循顺序凝固条件获 得健全铸件。

根据对零件结构的工艺性分析,应将两翼部分和大平面置于下箱。

主要有两种分型方案,方案一曲面分型,方案二平直面分型。

如下图2:加入树脂混制40~45s出砂树脂:呋喃混制15s上方秦二T上方鑒一图2浇注位置和分型方案图1)曲面分型曲面分型优点: 万案一1) 利用曲面分型,减少砂芯数量;缺点:2)平面分型平面分型优点:缺点:2)3)关键部位位于下箱,确保铸件质量; 下芯操作简单;降低砂箱高度。

4)1)合型时为要保证精度,操作稍显复杂;2)中间空腔的下芯定位比较困难,需采用吊芯。

万案二1)铸件大部分位于下箱,铸件质量容易保证;2)合箱精度易于保证。

1) 砂芯数量多,且芯头定位困难;2)3)砂芯的芯盒较复杂;上模样只有四个分散的凸台,上模板的定位困难;4) I两翼需要通过下砂型和砂芯共同组合铸出,保证精度困难。

综上考虑,采用曲面分型较为优越。

同时结合平面分型的定位优点,将分型面设计为铸件部分为曲面分型,曲面分型的四周为平面。

四、工艺参数选择4・1铸件尺寸公差CT12 (给定要求)查阅《铸造手册》117页表3-60,球墨铸铁批量生产,公差范围为CT18-CT12,生产能达到要求。

4.2起模斜度查阅《铸造手册》126页表3-70,上模样的高度为130mm ,起模斜度取CT 12 0° 35';下模样的高度为20mm 起模斜度取1° 50'。

4.3最小铸出孔查阅《铸造手册》130页表3-77,铸件壁厚约40mm,最小铸出孔为35mm ,但考虑到分型面将 ①50mm 孔分为两部分,由于定位合型困难,故不铸出。

4.4机械加工余量查阅《铸造手册》122页表3-66,机械加工余量等级为 E~G ,铸件最大尺寸为1140mm ,查阅《铸造手册》122页表3-65,均采用RMA=5mmRMA =5mm4.5收缩率查阅《铸造手册》123页表3-67,铁素体球墨铸铁线收缩率为 0.8~1.2%,(自由收缩)暂取为1.0%,经过试生产以后,测试确定出收缩率。

收缩率1.0%4.6分型负数查阅《铸造手册》136页表3-85,砂箱低于1000mm,干型,分型负数 为2mm ;模样不对称分布,取在上模样上。