机械设计强度计算.doc

机械设计基础机械设计中的材料强度计算

机械设计基础机械设计中的材料强度计算机械设计基础:机械设计中的材料强度计算机械设计是一门涉及各种力学原理和材料科学的学科,其中一个重要的方面就是材料强度计算。

在机械设计过程中,准确计算材料的强度对于设计出安全可靠的机械零件至关重要。

本文将介绍机械设计中常用的材料强度计算方法及其应用。

1. 弹性力学基础在进行材料强度计算之前,我们需要了解弹性力学的基本原理。

弹性力学研究物体受力后的变形和应力分布。

弹性力学关系中的重要参数有弹性模量、屈服强度、许用应力等。

2. 应力与应变材料在受力作用下会发生应变,而应变与应力之间存在一定的关系。

其中常见的应力包括正应力、剪应力、法向应力等。

应变也有类似的分类。

了解应力与应变之间的关系,有助于进行材料强度计算。

3. 材料强度计算方法(1)拉伸强度拉伸强度是衡量材料抗拉能力的重要参数。

对于常见的材料,如钢材、铝合金等,它们的拉伸强度一般通过实验获得,常用单位是兆帕(MPa)。

在进行机械设计时,需要将实验结果与典型应力应变曲线进行对比,以确定设计材料的安全系数。

(2)屈服强度屈服强度是材料开始发生塑性变形的应力值。

其重要性在于判断材料的可靠性和耐久性。

设计中一般使用屈服强度作为判断材料安全性的依据。

(3)剪切强度剪切强度是衡量材料抵抗剪切力的能力。

剪切强度的计算方法与拉伸强度类似,也需要进行实验测定。

在机械设计中,剪切强度常用于螺栓和螺母等零件的设计。

(4)许用应力许用应力是机械设计中必须考虑的一个参数。

它代表了材料在正常工作条件下允许的最大应力值。

为了保证机械零件的安全可靠,设计时一般会将应力与许用应力进行比较,以确定设计的合理性。

4. 材料强度计算的应用举例举例说明材料强度计算在机械设计中的应用。

以一个承受静载荷的轴承为例,我们需要确定轴承材料的强度是否足够。

首先,根据所使用的材料类型,查找相应的材料力学性能参数。

然后,计算应力值以及判断与许用应力的关系,从而确定材料的安全性。

机械设计机械零件的强度

机械设计机械零件的强度引言机械设计中,零件的强度是一个重要的考虑因素。

在设计机械零件时,必须确保其能够承受所需的负载,以保证机械系统的正常运行。

本文将介绍机械零件强度的相关概念和计算方法,以帮助机械设计工程师进行合理的零件设计。

1. 强度概念机械零件的强度是指零件在受力作用下的抵抗能力。

强度与机械零件的材料强度、几何形状以及受力情况等因素密切相关。

常见的强度指标包括抗拉强度、屈服强度、冲击强度等。

•抗拉强度:材料在受拉应力作用下的最大抵抗能力。

常用符号表示为σt。

•屈服强度:材料开始发生塑性变形的抗力。

常用符号表示为σy。

•冲击强度:材料在冲击载荷作用下的抵抗能力。

常用符号表示为σi。

2. 强度设计方法机械零件的强度设计方法主要包括强度计算和强度检验两种方式。

2.1 强度计算强度计算是通过数学方法计算零件在特定工况下的受力情况,进而得出零件的强度。

强度计算通常分为静态强度计算和动态强度计算。

•静态强度计算:基于零件在静态载荷作用下的应力分析,通常采用弹性力学理论计算零件的应力和变形情况,然后与材料的强度特性进行比较以确定零件是否满足强度要求。

•动态强度计算:基于零件在动态载荷作用下的应力分析,考虑了时间因素对零件强度的影响。

在动态强度计算中,除了材料的强度特性外,还需要考虑零件的惯性力、阻尼以及应力波传播等因素。

强度计算通常依赖于数值分析软件,如有限元分析软件,能够对复杂的载荷情况进行模拟和计算,提供准确的应力和变形分布。

2.2 强度检验强度检验是通过实验方法对零件进行强度测试,以验证零件的强度是否符合设计要求。

常见的强度检验方法包括拉伸试验、压缩试验、冲击试验等。

•拉伸试验:将零件置于拉伸试验机中,在规定的载荷下进行拉伸,记录延伸程度和载荷变化情况,通过力-变形曲线可以得到零件的抗拉强度和屈服强度。

•压缩试验:将零件置于压缩试验机中,在规定的载荷下进行压缩,记录压缩变形和载荷变化情况,通过力-变形曲线可以得到零件的抗压强度。

轴强度计算公式(机械设计)

M 21H M 21V 829400Nmm M1

2 2 M1 M 1H M 1V 717300Nmm

3.求作扭矩图:

4..求作当量弯矩图:

M 1ca M 1 (T ) 2 1.376106 Nmm ca M 1 (T ) 2 M 1 7.173105 Nmm M1

三. 转轴→弯矩+转矩→按弯扭合成强度计算

1.受力分析:M + T 由┌M→ σb→ r =-1 └T→ τ →┌单向→

T

合成弯矩M r =0 r =- 1

M M H 2 MV 2

└双向→ 2.转轴的强度计算 ⑴ 按弯扭合成强度计算 当量弯矩Mca:

M ca M 2 (T ) 2

Ⅱ

B Ⅰ

2

M Bca (T ) 2 T 1.098106 Nmm

5 .求轴的直径:Ⅰ-Ⅰ; Ⅱ-Ⅱ

危险截面?

Ⅰ-Ⅰ截面: d1 3 M1 ca /(0.1 1 ) 65.93mm

Ⅱ-Ⅱ截面: d 2 3 M Bca /(0.1 1 ) 61.16mm

轴功率计算公式抗拉强度计算公式光照强度计算公式屈服强度计算公式抗弯强度计算公式弯曲强度计算公式钢筋强度计算公式暴雨强度计算公式强度计算公式抗压强度计算公式

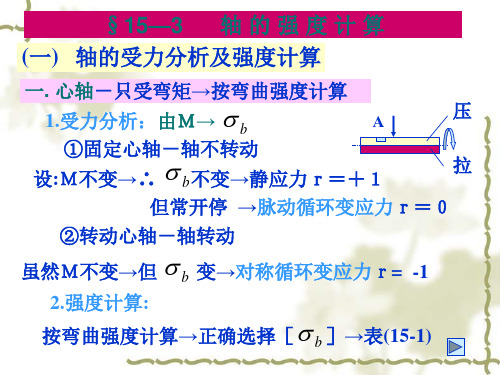

§15—3 轴的强度计算 (一) 轴的受力分析及强度计算

一. 心轴-只受弯矩→按弯曲强度计算 1.受力分析:由M→ b ①固定心轴-轴不转动

A

10500 tg20o / cos12o15 3900N Fa Ft tg 10500 tg12o15 2280N

c

2 .求作支反力及弯矩图 H面:

RBH=FtC/(b+C)=10500×180/(110+180) =6520N RCH=Ft-RBH=10500-6520=3980N

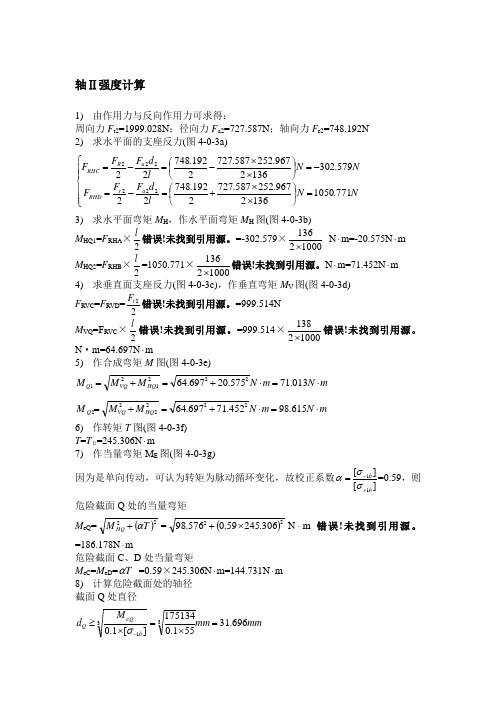

机械设计轴Ⅱ强度计算

轴Ⅱ强度计算1) 由作用力与反向作用力可求得:周向力F t2=1999.028N ;径向力F a2=727.587N ;轴向力F r2=748.192N2) 求水平面的支座反力(图4-0-3a)⎪⎪⎩⎪⎪⎨⎧=⎪⎭⎫ ⎝⎛⨯⨯+=-=-=⎪⎭⎫ ⎝⎛⨯⨯-=-=N N l d F F F N N l d F F F a r RHD a R RHC 771.10501362967.252587.7272192.74822579.3021362967.252587.7272192.74822222222 3) 求水平面弯矩M H ,作水平面弯矩M H 图(图4-0-3b)M HQ1=F RHA ×2l 错误!未找到引用源。

=-302.579×10002136⨯ N ⋅m=-20.575N ⋅m M HQ2=F RHB ×2l =1050.771×10002136⨯错误!未找到引用源。

N ⋅m=71.452N ⋅m 4) 求垂直面支座反力(图4-0-3c),作垂直弯矩M V 图(图4-0-3d)F RVC =F RVD =22t F 错误!未找到引用源。

=999.514N M VQ =F RVC ×2l 错误!未找到引用源。

=999.514×13821000⨯错误!未找到引用源。

N ·m=64.697N ⋅m5) 作合成弯矩M 图(图4-0-3e)m N m N M M M HQ VQ Q ⋅=⋅+=+=013.71575.20697.64222121 m N m N M M M HQ VQ Q ⋅=⋅+=+=615.98452.71697.64222222 6) 作转矩T 图(图4-0-3f)T =T Ⅱ=245.306N ⋅m7) 作当量弯矩M E 图(图4-0-3g) 因为是单向传动,可认为转矩为脉动循环变化,故校正系数][][11b b +-=σσα=0.59,则危险截面Q 处的当量弯矩M eQ =()22T M HQ α+=()22306.24559.0576.98⨯+N ⋅m 错误!未找到引用源。

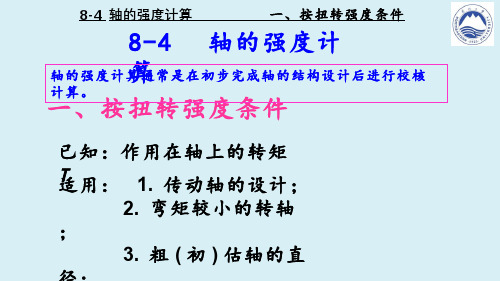

机械设计(8.4.1)--轴的强度计算

已知:作用在轴上的转矩T 适用: 1. 传动轴的设计; 2. 弯矩较小的转轴;3. 粗(初)估轴的直8-4 轴的强度计算一、按扭转强度条件轴的强度计算通常是在初步完成轴的结构设计后进行校核计算。

8-4轴的强度计算 一、按扭转强度条件[]23N/mm 2.01095503T T T dn PW T ττ≤⨯==τT ——轴的扭转应力,N/mm ,T ——轴传递的扭矩,N.mmW T ——轴的抗扭截面模量,mm 3;P ——轴传递的功率,kW ;n ——轴的转速,r/min ;[τT ]——许用扭转应力,N/mm ;8-4 轴的强度计算一、按扭转强度条件[]mm2.0109550 3.03.3nP A n P d T =⨯≥τ轴的最小直径设计公式:A 0——由轴材料及承载情况确定的系数,A 0=110~160, 材质好、弯矩较小、无冲击和过载时取小值;反之取大值。

β——空心轴内外径的比值,常取0.5~0.6。

当轴上有键槽时,应适当增大轴径:单键增大3%-5%8-4 轴的强度计算 一、按扭转强度条件实心圆轴[]mm )1( )1(2.0109550 3.403.43nPA n P d T βτβ-=-⨯≥空心圆轴已知:各段轴径,轴所受各力、轴承跨距计算:轴的强度步骤:可先画出轴的弯矩扭矩合成图,然后计算危险截面的最大弯曲应力。

二、按弯扭合成强度计算主要用于计算一般重要,受弯扭复合的轴。

计算精度中等。

[]222N/mm 4b T b ca στσσ≤+=第三强度理论[]b T caT T b WT M W T W M WT d T W T dM W M σστσ≤+=⎪⎪⎭⎫ ⎝⎛+⎪⎭⎫⎝⎛==≈=≈=222332422.01.0122][)(-≤+==b caca WT M W M σασ弯曲应力 对称循环弯曲应力与扭转切应力的循环特征不同所以引入的应力校正系数α扭转应力不变化的转矩脉动变化的转矩频繁正反变化的转矩[][],3.011≈=+-b b σσα[][],6.001≈=-b b σσα[][],111≈=--b b σσα[σ]-1对称循环应力下轴的许用应力[σ]0脉动循环应力下轴的许用应力[σ]+1静应力下轴的许用应力轴的许用弯曲应力,表8-3[]311.0-≥b caM d σ122][)(-≤+==b cacaWT M W M σασ计算弯矩或校核轴径已知:轴的结构和尺寸、轴所受各力、轴承跨距、过渡圆角、表面粗糙度、轴毂配合计算:轴的强度用于重要的轴,计算精度高且复杂三、按疲劳强度计算安全系数8-4 轴的强度计算三、按疲劳强度计算安全系数轴的疲劳强度许用安全系数[S]=1.3-1.5,用于材料均匀;[S]=1.5-1.8,用于材料不够均匀;[S]=1.8-2.5,用于材料均匀性及计算精确度很低,或轴径 d>200mm 。

机械设计中的强度计算方法

机械设计中的强度计算方法机械设计是一门综合性很强的学科,强度计算是其中的重要内容之一。

在机械设计中,强度计算的目的是确保设计的零件能够承受各种静态和动态载荷,并保持其结构完整。

本文将介绍机械设计中常用的强度计算方法。

一、静态强度计算方法静态强度计算是指对设计零件在静态载荷下的强度进行评估和计算。

常用的静态强度计算方法包括材料的强度学理论、挤压、拉伸和剪切等。

1. 材料的强度学理论材料的强度学理论是静态强度计算的基础。

常用的理论有最大应力理论、最大应变理论和能量方法等。

最大应力理论认为当材料受力时,其应力不能超过材料的屈服极限;最大应变理论认为当材料的应变超过其屈服点时,材料将发生破坏;能量方法根据材料在受力时的应力和应变关系来计算强度。

2. 挤压、拉伸和剪切挤压、拉伸和剪切是常见的静态强度计算方法。

挤压计算主要用于轴上的零件,其计算原则是在轴上施加的载荷与零件的强度进行匹配;拉伸计算主要用于拉杆、螺栓等零件,其计算原则是在零件上施加的拉力与零件的抗拉强度进行匹配;剪切计算主要用于薄板、焊缝等零件,其计算原则是在零件上施加的剪力与零件的剪切强度进行匹配。

动态强度计算是指对设计零件在动态载荷下的强度进行评估和计算。

常用的动态强度计算方法包括疲劳寿命计算、冲击载荷计算和振动计算等。

1. 疲劳寿命计算疲劳寿命计算用于评估设计零件在长期循环加载下的寿命。

常用的疲劳寿命计算方法有Wöhler曲线法和应力寿命法。

Wöhler曲线法建立了材料的应力与寿命关系曲线,通过对应力幅与平均应力的比值进行计算;应力寿命法通过疲劳试验获取材料的应力寿命曲线,并根据实际应力进行计算。

2. 冲击载荷计算冲击载荷计算用于评估设计零件在瞬态载荷下的强度。

常用的冲击载荷计算方法有冲击动力学分析法和能量法。

冲击动力学分析法通过分析冲击过程中的应力、应变和位移等参数,以及材料的冲击性能来计算强度;能量法基于能量守恒定律,将冲击能量与零件吸收能量进行比较。

机械零件的强度计算

考虑弯曲应力和接触应力,确定齿轮的耐久性和承载能力。

3 螺纹的强度计算

考虑剪切应力和压紧应力,确定螺纹的稳定性和耐用性。

应力与应变的关系

应力

力对物体单位面积的作用,单 位为帕斯卡(Pa)。

应变

物体在受力下发生的形变,通 常以位移或拉伸比来表示。

弹性模量

反映物体在受力后恢复原状的 能力。

材料的物体抵抗拉伸试验中的最大拉力。 物体开始产生塑性变形的应力。

抗压强度

物体抵抗压缩试验中的最大压力。

设计中的安全系数

1

安全系数

将实际工作应力与材料抗拉强度之比,用于确保设计的安全性。

2

合理选择

根据使用环境、可靠性要求和破坏后果等因素确定合适的安全系数。

3

风险评估

评估潜在风险,确保安全系数能够保护机械零件免受破坏。

机械零件的强度计算

这个演示将介绍机械零件的强度计算。从定义和常见方法到应力应变关系、 材料强度参数以及设计中的安全系数等方面进行讨论。

强度计算的定义

强度计算是指通过确定材料能够承受的最大应力,评估机械零件在使用时能否安全工作的方法。

常见机械零件的强度计算方法

1 轴的强度计算

考虑弯曲应力和剪切应力,确定轴的最大承载能力。

弹性和塑性变形

机械零件在受力时可能发生两种类型的变形:弹性变形和塑性变形。弹性变形是可恢复的,而塑性变形是不可 恢复的。

强度计算的应用范围和局限性

应用范围

适用于设计和评估各种机械零件的强度。

局限性

无法考虑复杂的应力状态和材料的疲劳寿命。

机械设计基础机械元件的强度计算

机械设计基础机械元件的强度计算机械设计基础——机械元件的强度计算机械设计是工程领域中重要的一个分支,它主要涉及到各种机械元件的设计与计算。

在机械设计中,强度计算是一个关键的环节,其目的是确定机械元件在工作条件下是否能够承受所受力的要求,以及保证机械元件的安全性和可靠性。

本文将介绍机械元件的强度计算方法及其在机械设计中的应用。

一、强度计算的基本原理强度计算是通过应力和应变的分析来确定机械元件的强度。

应力是单位面积上的内力,而应变则是物体在受力作用下的变形程度。

通过分析机械元件所受力的大小和方向,可以计算出其受力面上的应力分布情况。

然后,结合材料的力学性能参数,比如抗拉强度、屈服强度等,可以计算出机械元件的强度是否足够。

二、机械元件强度计算的方法1. 静力计算方法静力计算是最常用的强度计算方法之一。

它适用于受力状态相对简单的机械元件,比如轴、杆件等。

静力计算的基本思想是根据等效应力理论,将受力状态转化为一种等效的受力状态来进行计算。

比如,对于受弯曲力作用的轴,可以通过计算等效剪切应力来确定其抗弯强度是否足够。

2. 动力计算方法动力计算适用于受力状态变化较大的机械元件,比如飞轮、转子等。

在动力计算中,需要考虑机械元件在运动过程中的惯性力和离心力等因素。

通过分析这些受力因素,可以计算出机械元件在高速运动时的动态应力,从而确定其疲劳寿命和可靠性。

3. 有限元方法有限元方法是一种基于数值计算的强度计算方法,在复杂的机械元件设计中得到广泛应用。

有限元方法将机械元件离散成一个个小的有限元素,然后通过求解一系列方程来计算每个元素上的应力和应变。

最后将各个元素的计算结果综合起来,得到整个机械元件的强度情况。

有限元方法可以有效地分析复杂的受力情况,提高设计的准确性和可靠性。

三、机械元件强度计算的应用案例以轴的强度计算为例,来说明机械元件强度计算方法的具体应用。

1. 定义问题给定一个直径为d、长度为L的轴,工作时承受M弯矩和F轴向力,要求判断该轴的强度是否满足要求。

机械零件的强度计算.

第三章 机械零件的强度计算第0节 强度计算中的基本定义 一. 载荷1. 按载荷性质分类:1) 静载荷:大小方向不随时间变化或变化缓慢的载荷。

2) 变载荷:大小和(或)方向随时间变化的载荷。

2. 按使用情况分:1)公称载荷(名义载荷): 按原动机或工作机的额定功率计算出的载荷。

2) 计算载荷:设计零件时所用到的载荷。

计算载荷与公称载荷的关系:F ca =kF n M ca =kM n T ca =kT n3) 载荷系数:设计计算时,将额定载荷放大的系数。

由原动机、工作机等条件确定。

二. 应力2.按强度计算使用分1) 工作应力:由计算载荷按力学公式求得的应力。

2) 计算应力:由强度理论求得的应力。

3) 极限应力:根据强度准则、材料性质和应力种类所选择的机械性能极限值σlim 。

4) 许用应力:等效应力允许达到的最大值。

[σ]=σlim /[s σ]稳定变应力 非稳定变应力对称循环变应力脉动应力 规律性非稳定变应力随机性非稳定变应力 静应力 对称循环变应力 脉动应力σ周期变应力第1节 材料的疲劳特性一. 疲劳曲线 1. 疲劳曲线给定循环特征γ=σlim /σmax ,表示应力循 环次数N 与疲劳极限σγ的关系曲线称为疲 劳曲线(或σ-N )。

2. 疲劳曲线方程1) 方程中参数说明a) 低硬度≤350HB ,N 0=107 高硬度>350HB ,N 0=25×107b) 指数m :c) 不同γ,σ-N 不同;γ越大,σ也越大。

…二、 限应力线图1) 定义:同一材料,对于不同的循环特征进行试验,求得疲劳极限,并将其绘在σm -σa坐标系上,所得的曲线称为极限应力线图。

CN N m m N ==0γγσσr N N k mNN σσσγγ==0mNN k N 0=整理:即:其中:N 0--循环基数σγ--N 0时的疲劳极限k N --寿命系数用线性坐标表示的疲劳曲线ND2)简化曲线3)σ-N与σm-σa关系a) σ-N曲线:同一循环特征下、不同循环次数。

机械设计中的强度计算方法

机械设计中的强度计算方法在机械设计中,强度计算是一个极其重要的环节。

无论是机械产品的设计还是机械结构的分析,都需要对其强度进行计算和验证。

因此,强度计算方法的正确性和准确性在机械工程中具有决定性的作用。

1. 强度计算的基本原理强度计算是机械设计的重要组成部分,目的是为了评估机械部件在使用过程中是否能够承受所受到的所有荷载,并且不会发生破坏。

其基本原理是根据机械零件的几何形状、材料性质、荷载特性以及破坏的准则来进行计算。

在强度计算中,最常用的计算方法是破坏理论和损伤理论。

破坏理论是指在机械零件在受到一定荷载作用后,破坏所能承受的最大值,其包括极限强度和疲劳极限强度两种计算方法。

而损伤理论则是在机械零件在受到很小荷载作用后,随着荷载的不断增大,机械零件逐渐损伤,最终发生破坏。

2. 强度计算的常用方法从强度计算的物理实质来看,其方法多种多样,常用的方法有破坏理论、有限元法和弹性力学法等。

破坏理论破坏理论是强度计算中最常用的方法之一,其基本假设是材料具有弹塑性的本质。

常用的破坏理论有极限强度理论、最大剪应力理论、最大正应力理论等。

其中,极限强度理论认为,材料在某一特定条件下能够承受的最大荷载与其材料的极限强度有关。

而其他破坏理论则更注重不同的应力状态下材料之间的差异,例如最大正应力理论认为,材料受力时发生破坏的条件是正应力达到其正应力极限时。

有限元法有限元法是综合应用物理力学、数学和计算机科学等学科的一种现代计算方法。

在机械工程领域中,有限元法主要用于机械零件的强度计算和疲劳寿命评估。

其步骤包括建立有限元模型、计算应力和应变、确定材料参数和荷载情况,最终得到机械部件的强度计算结果。

弹性力学法弹性力学法是对材料弹性和刚性的研究方法。

在机械工程中,其常用于解决静力学问题,如机械部件受荷时的应变和应力分布。

在弹性力学法中,常用的方法有弯曲理论、材料力学、接触力学和薄板理论等。

3. 常见的强度计算实例强度计算方法的应用范围非常广泛,涉及到各种类型的机械零件和结构。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第 3 章剪切和挤压的实用计算3.1剪切的概念在工程实际中,经常遇到剪切问题。

剪切变形的主要受力特点是构件受到与其轴线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用( 图 3-1a) ,构件的变形主要表现为沿着与外力作用线平行的剪切面( m n 面)发生相对错动( 图3-1b) 。

图3-1工程中的一些联接件,如键、销钉、螺栓及铆钉等,都是主要承受剪切作用的构件。

构件剪切面上的内力可用截面法求得。

将构件沿剪切面 m n 假想地截开,保留一部分考虑其平衡。

例如,由左部分的平衡,可知剪切面上必有与外力平行且与横截面相切的内力 F Q(图3-1c) 的作用。

F Q称为剪力,根据平衡方程Y 0 ,可求得F Q F 。

剪切破坏时,构件将沿剪切面( 如图 3-la 所示的m n面 ) 被剪断。

只有一个剪切面的情况,称为单剪切。

图3-1a 所示情况即为单剪切。

受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲和拉伸等作用。

在图3-1 中没有完全给出构件所受的外力和剪切面上的全部内力,而只是给出了主要的受力和内力。

实际受力和变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析是困难的。

工程中对这类构件的强度计算,一般采用在试验和经验基础上建立起来的比较简便的计算方法,称为剪切的实用计算或工程计算。

3.2 剪切和挤压的强度计算3.2.1剪切强度计算剪切试验试件的受力情况应模拟零件的实际工作情况进行。

图3-2a为一种剪切试验装置的简图,试件的受力情况如图3-2b所示,这是模拟某种销钉联接的工作情形。

当载荷 F 增大至破坏载荷F b时,试件在剪切面m m 及 n n 处被剪断。

这种具有两个剪切面的情况,称为双剪切。

由图3-2c 可求得剪切面上的剪力为FF Q2图3-2由于受剪构件的变形及受力比较复杂,剪切面上的应力分布规律很难用理论方法确定,因而工程上一般采用实用计算方法来计算受剪构件的应力。

在这种计算方法中,假设应力在剪切面内是均匀分布的。

若以 A 表示销钉横截面面积,则应力为F Q(3-1)A与剪切面相切故为切应力。

以上计算是以假设“切应力在剪切面上均匀分布”为基础的,实际上它只是剪切面内的一个“平均切应力”,所以也称为名义切应力。

当F达到 F b时的切应力称剪切极限应力,记为b。

对于上述剪切试验,剪切极限应力为F bb2 A将 b 除以安全系数n,即得到许用切应力bn这样,剪切计算的强度条件可表示为F Q(3-2)A3.2.2 挤压强度计算一般情况下,联接件在承受剪切作用的同时,在联接件与被联接件之间传递压力的接触面上还发生局部受压的现象,称为挤压。

例如,图3-2b 给出了销钉承受挤压力作用的情况,挤压力以F bs表示。

当挤压力超过一定限度时,联接件或被联接件在挤压面附近产生明显的塑性变形,称为挤压破坏。

在有些情况下,构件在剪切破坏之前可能首先发生挤压破坏,所以需要建立挤压强度条件。

图3-2a 中销钉与被联接件的实际挤压面为半个圆柱面,其上的挤压应力也不是均匀分布的,销钉与被联接件的挤压应力的分布情况在弹性范围内如图3-3a 所示。

图 3-3与上面解决抗剪强度的计算方法类同,按构件的名义挤压应力建立挤压强度条件Fbsbs(3-3)bsA bs式中 A bs 为挤压面积, 等于实际挤压面的投影面 ( 直径平面 ) 的面积, 见图 3-3b 。

bs 为挤压应力,bs 为许用挤压应力 。

由图 3-2b 可见, 在销钉中部 m n 段,挤压力 F bs 等于 F ,挤压面积 A bs 等于 2td ;在销钉端部两段,挤压力均为F,挤压面积为 td 。

2许用应力值通常可根据材料、联接方式和载荷情况等实际工作条件在有关设计规 范中查得。

一般地,许用切应力 要比同样材料的许用拉应力 小,而许用挤压应力则比 大。

对于塑性材料bs对于脆性材料bs0.6 ~ 0.81.5 ~2.5 0.8 ~ 1.00.9 ~ 1.5本章所讨论的剪切与挤压的实用计算与其它章节的一般分析方法不同。

由于剪切和挤压问题的复杂性,很难得出与实际情况相符的理论分析结果,所以工程中主要是采用以实验为基础而建立起来的实用计算方法。

例 3-1 图 3-4中,已知钢板厚度 t 10mm ,其剪切极限应力 τb 300MPa 。

若用冲床将钢板冲出直径 d 25mm 的孔,问需要多大的冲剪力F ?图 3-4解剪切面就是钢板内被冲头冲出的圆柱体的侧面,如图 3-4b 所示。

其面积为Adt25 10mm 2785mm 2冲孔所需的冲力应为F A b785 10 6 300 10 6N 236 kN例 3-2图 3-5a 表示齿轮用平键与轴联接 ( 图中只画出了轴与键,没有画齿轮) 。

已知轴的直径 d 70mm ,键的尺寸为 b h l 20 12 100mm ,传递的扭转力偶矩T e 2kN m ,键的许用应力60MPa ,bs100MPa 。

试校核键的强度。

图 3-5解 首先校核键的剪切强度。

将键沿 n n 截面假想地分成两部分, 并把 n n 截面 以下部分和轴作为一个整体来考虑 ( 图 3-5b) 。

因为假设在 n n 截面上的切应力均匀分布,故 nn 截面上剪力 F Q 为F Q Abl对轴心取矩,由平衡条件M o 0 ,得F Q d bldT e2 2故2T e 2 2 103,bld 20 100 9010 9Pa28.6MPa 可见该键满足剪切强度条件。

其次校核键的挤压强度。

考虑键在 n n 截面以上部分的平衡 ( 图 3-5c) ,在 n n 截面上的剪力为 F Q bl ,右侧面上的挤压力为FbsAbsh lbsbs2由水平方向的平衡条件得F QF bs 或blhl bs2 由此求得bs2b 2 20 28.6 MPa 95.3MPa bsh 12故平键也符合挤压强度要求。

例 3-3 电瓶车挂钩用插销联接,如图3-6a所示。

已知 t 8mm ,插销材料的许 用切应力30MPa ,许用挤压应力bs100MPa ,牵引力 F15kN 。

试选定插销的直径 d 。

图 3-6解插销的受力情况如图 3— 6b ,可以求得F Q F 15 kN 7.5kN2 2先按抗剪强度条件进行设计A F Q7500m22.5 104m 2630 10即d 2 2.5 10 4 m 2 4d 0.0178m 17.8mm再用挤压强度条件进行校核FbsF15 103Pa 52.7 MPa bsbs2td2 8 17.8 10 6Abs所以挤压强度条件也是足够的。

查机械设计手册, 最后采用 d 20mm 的标准圆柱销钉。

例 3-4 图 3-7a 所示拉杆,用四个直径相同的铆钉固定在另一个板上,拉杆和铆钉的材料相同,试校核铆钉和拉杆的强度。

已知F 80kN , b 80mm , t 10mm ,d 16mm ,100MPa ,bs300MPa ,150MPa 。

图 3-7解 根据受力分析,此结构有三种破坏可能,即铆钉被剪断或产生挤压破坏,或拉杆被拉断。

(1) 铆钉的抗剪强度计算当各铆钉的材料和直径均相同,且外力作用线通过铆钉组剪切面的形心时,可以假设各铆钉剪切面上的剪力相同。

所以,对于图 3-7a 所示铆钉组,各铆钉剪切面上的剪力均为F QF 804kN 20kN4相应的切应力为F Q20 103 Pa 99.5MPaA162 10 64(2) 铆钉的挤压强度计算四个铆钉受挤压力为F ,每个铆钉所受到的挤压力F bs 为FbsF20 kN4由于挤压面为半圆柱面,则挤压面积应为其投影面积,即A bs td故挤压应力为bsFbs 20 103Pa 125MPa bsAbs10 16 10 6(3) 拉杆的强度计算其危险面为 1-1 截面,所受到的拉力为F ,危险截面面积为 A 1b d t ,故最大拉应力为F 80 10 3Pa 125 MPaA1 80 16 10 10 6根据以上强度计算,铆钉和拉杆均满足强度要求。

习题3-1试校核图示联接销钉的抗剪强度。

已知F100kN ,销钉直径 d30mm ,材料的许用切应力60MPa 。

若强度不够,应改用多大直径的销钉?题 3-1 图3-2 在厚度 t 5mm 的钢板上,冲出一个形状如图所示的孔,钢板剪切极限应力0 300MPa ,求冲床所需的冲力 F。

题 3-2 图题 3-3 图3-3 冲床的最大冲力为 400kN ,被剪钢板的剪切极限应力0 360MPa ,冲头材料的440MPa ,试求在最大冲力下所能冲剪的圆孔的最小直径 d min和板的最大厚度t max。

3-4 销钉式安全联轴器所传递的扭矩需小于300 N m ,否则销钉应被剪断,使轴停止工作,试设计销钉直径d 。

已知轴的直径 D 30mm ,销钉的剪切极限应力0 360MPa 。

题 3-4 图3-5 图示轴的直径 d 80mm ,键的尺寸 b 24mm , h 14mm 。

键的许用切应力40MPa ,许用挤压应力bs 90MPa 。

若由轴通过键所传递的扭转力偶矩T e 3.2kN m ,试求所需键的长度l 。

题 3-5 图题3-6图3-6 木榫接头如图所示。

a b 120mm , h 350mm , c 45mm F 40kN 。

试求接头的剪切和挤压应力。

3-7图示凸缘联轴节传递的扭矩T e3kN m 。

四个直径d12mm 的螺栓均匀地分布在 D 150mm 的圆周上。

材料的许用切应力90MPa ,试校核螺栓的抗剪强度。

题3-7 图3-8厚度各为10mm的两块钢板,用直径 d 20mm 的铆钉和厚度为8mm的三块钢板联接起来,如图所示。

已知F=280kN,100MPa ,bs 280MPa ,试求所需要的铆钉数目 n 。

题 3-8 图3-9 图示螺钉受拉力 F 作用。

已知材料的剪切许用应力和拉伸许用应力之间的关系为0.6。

试求螺钉直径 d 与钉头高度h 的合理比值。

题 3-9 图3-10 两块钢板用 7 个铆钉联接如图所示。

已知钢板厚度 t 6mm ,宽度b 200mm,铆钉直径 d 18mm 。

材料的许用应力160MPa ,100MPa ,bs 240MPa 。

载荷 F 150kN 试校核此接头的强度。

题 3-10图3-11 用夹剪剪断直径为3mm 的铅丝。

若铅丝的剪切极限应力为100MPa ,试问需要多大的力F? 若销钉B的直径为 8mm ,试求销钉内的切应力。

题3-11 图。