铝合金本色导电氧化

铝及铝合金导电氧化工艺经验

铝及铝合金导电氧化工艺经验谈(转)1 氧化膜导电性不理想原因:氧化时间过长,氧化膜过厚。

按工艺要求的30~60s操作,所获得的氧化膜呈浅彩虹色,膜层导电性良好,基本上测不到电阻,若氧化时间过长,膜层厚度增加,不但会影响膜层的导电性能,膜层还会呈土黄色,显得陈旧。

解决方法:操作时间应严格控制。

2 氧化膜附着力差原因:①氧化膜过厚;②氧化溶液浓度过大;③氧化溶液温度过高;④氧化膜未经老化处理。

解决方法:操作者可根据上述对氧化膜附着力有影响的四点因素进行调整,定能获得满意的效果。

3 氧化件的孔眼及其周围较难形成氧化膜原因:①工件碱洗后冲洗不彻底;碱洗时进入孔眼内的碱液如未能冲洗干净,氧化处理后碱液会从孔眼中流出来,致使孔眼周围的氧化膜遭到腐蚀。

②工件的孔眼周围有黄油;铝材攻螺孔时很涩,操作者常以涂黄油来提高润滑,碱洗时如果碱液中缺乏乳化剂,黄油是很难除尽的。

解决方法:①在碱洗之前先用汽油洗刷一遍,碱洗液中应添有乳化剂;②工件碱洗后应冲洗干净。

4 工件的部分表面不易生成氧化膜这一现象多出现在平面件,常见的原因有:①轧制板材表面常有致密的焦糊物,碱洗时未能清除干净;②工件碱洗后在硝酸中漂洗不彻底;工件的局部表面仍呈碱性,在空气中会很快形成一层很薄的自然氧化膜,由于导电氧化溶液酸性弱,氧化时不能使该膜退去,故导电氧化膜层也不可能在此处形成。

故工件碱洗后一定要在硝酸中充分漂洗,并尽可能当时清洗,当时氧化处理,防止工件在工序之间遭到自然氧化而影响导电氧化膜质量。

③碱洗液中积有过多的铝离子;溶液的粘度变大,很难从工件表面洗脱下来,阻隔了铝基材的表面与氧化溶液的亲和力,结果氧化后常出现黄、白相间的条纹状质量(显现黄色部位表面由于阻隔物被洗去而获得了氧化膜,白色部位因表面有氢氧化铝阻隔物的存在未能形成氧化膜)。

解决方法:①铝件碱洗前用细砂低打磨去除焦糊物;②铝件碱洗后在硝酸溶液中充分漂洗;③更换碱洗溶液。

5 氧化件的盲孔及其周围出现深黄色斑点原因:氧化后在清水中冲洗不彻底,干燥过程中孔眼内的残留溶液外流。

铝合金导电氧化导电检测标准

铝合金导电氧化导电检测标准铝合金导电氧化导电检测标准导电性能在铝合金产品的生产和应用中起着举足轻重的作用。

铝合金导电氧化导电检测标准则是评估铝合金导电性能的重要依据,对于确保铝合金产品的质量和可靠性具有重要意义。

本文将按照从浅入深的方式,对铝合金导电氧化导电检测标准进行全面评估,并结合个人观点和理解,撰写一篇有价值的文章,以便更好地理解这一主题。

一、导电性能的重要性铝合金产品在电子、航空航天、交通运输等领域中应用广泛,其导电性能直接影响着产品的功能和稳定性。

对铝合金产品的导电性能进行准确的检测和评估至关重要。

二、铝合金导电氧化导电检测标准概述铝合金导电氧化导电检测标准是针对铝合金产品导电性能进行检测和评估的一套标准体系,包括导电氧化膜的形成、厚度、导电性能、耐蚀性等多个方面。

这些标准旨在确保铝合金产品具有良好的导电性能和稳定的氧化层,从而满足产品在不同领域的使用要求。

三、铝合金导电氧化导电检测标准的内容和原理1.导电氧化膜的形成:导电氧化膜是铝合金产品表面形成的一层氧化物膜,对于产品的导电性能起着关键作用。

根据标准,导电氧化膜的形成应符合一定的均匀性和密度要求,以确保电流能够顺利传导。

2.导电氧化膜的厚度:导电氧化膜的厚度直接影响着产品的导电性能,标准对导电氧化膜的厚度进行了严格的要求和检测方法,以确保产品具有稳定和可靠的导电性能。

3.导电性能:导电性能是评价铝合金产品导电能力的重要指标,标准规定了导电性能的测试方法和要求,以确保产品在电流传导过程中具有良好的性能表现。

4.耐蚀性:铝合金产品在不同的环境中可能面临腐蚀和氧化的问题,耐蚀性是检测产品稳定性的重要指标之一。

标准对铝合金产品的耐蚀性进行了严格的测试要求,以确保产品能够在不同环境下保持良好的导电性能。

四、个人观点和理解铝合金导电氧化导电检测标准的制定和执行,对于提升铝合金产品的质量和可靠性具有积极的意义。

通过严格遵守这些标准,可以确保铝合金产品具有良好的导电性能和稳定的氧化层,从而满足不同领域的使用需求。

铝导电氧化 彩虹色 标注

铝导电氧化彩虹色标注摘要:1.引言2.铝导电氧化的概念和作用3.铝导电氧化与电化学氧化的区别4.铝导电氧化的彩虹色现象5.铝导电氧化的应用6.结论正文:1.引言铝导电氧化是一种在铝制品表面形成的具有导电性和防腐蚀性的氧化膜,其原理是利用化学或电化学方法在铝制品表面生成一层致密的氧化铝膜。

铝导电氧化广泛应用于电子、通信、汽车等领域,尤其在电磁信号干扰较大的环境中,铝导电氧化可以有效防止信号干扰。

此外,铝导电氧化还具有很好的彩虹色效果,为铝制品增添了独特的装饰性。

2.铝导电氧化的概念和作用铝导电氧化是一种在铝制品表面形成的具有导电性和防腐蚀性的氧化膜。

铝导电氧化的主要作用是提高铝制品的抗氧化性、抗腐蚀性和导电性,从而保护铝制品免受外界环境的损害。

同时,铝导电氧化还可以提高铝制品的附着力,为后续加工提供便利。

3.铝导电氧化与电化学氧化的区别铝导电氧化和电化学氧化都是铝制品表面处理的方法,但它们之间存在一定的区别。

铝导电氧化主要指铝件进行导电氧化后具有一定的防腐蚀性和导电性,以防止电磁信号的干扰的过程。

电化学氧化则是在电解槽中进行的湿镀过程,其电子来源是交流电。

与电化学氧化相比,铝导电氧化的电子来源是化合物负离子,因此,铝导电氧化具有更好的防腐蚀性和导电性。

4.铝导电氧化的彩虹色现象铝导电氧化的彩虹色现象是由于氧化膜中的氧化铝颗粒对光的干涉和衍射作用形成的。

当光线照射到氧化膜表面时,氧化铝颗粒会将光线进行散射和反射,形成独特的彩虹色效果。

这种现象不仅提高了铝制品的观赏性,还可以用于检测铝制品表面的质量。

5.铝导电氧化的应用铝导电氧化广泛应用于电子、通信、汽车等领域。

在电子领域,铝导电氧化可以用于计算机、手机等电子产品的壳体和散热器等部件;在通信领域,铝导电氧化可以用于基站、天线等设备的外壳和支架;在汽车领域,铝导电氧化可以用于汽车车身、发动机等部件的防腐蚀和导电处理。

6.结论铝导电氧化是一种具有良好导电性和防腐蚀性的氧化膜处理方法,广泛应用于电子、通信、汽车等领域。

铝合金本色阳极氧化膜

铝合金本色阳极氧化膜铝合金本色阳极氧化膜是一种常见的表面处理技术,它通过在铝合金表面形成一层氧化膜,可以改善铝合金的耐腐蚀性、耐磨性和装饰性。

本文将对铝合金本色阳极氧化膜的形成原理、特点以及应用领域进行探讨。

一、形成原理铝合金本色阳极氧化膜的形成是通过电化学氧化的方法实现的。

具体来说,将铝合金制件作为阳极,通过电解在含有硫酸等电解液中进行阳极氧化处理。

在电解过程中,阳极会释放出氧气,同时铝合金表面的铝离子会与氧气发生反应,形成氧化物膜,即氧化膜。

二、特点1. 颜色均匀:铝合金本色阳极氧化膜的颜色较为均匀,具有良好的装饰效果。

不同的工艺条件和电解液成分可以调控氧化膜的颜色,从浅银白色到深黑色都可以实现。

2. 耐腐蚀性强:氧化膜具有良好的耐腐蚀性,可以阻隔空气、水分和化学物质的侵蚀,从而延长铝合金制件的使用寿命。

3. 耐磨性好:铝合金本色阳极氧化膜的硬度较高,具有较好的耐磨性能。

经过氧化处理的铝合金表面能够形成一层坚硬的氧化膜,可以有效保护铝合金表面免受划伤和磨损。

4. 环保性好:铝合金本色阳极氧化膜的制备过程中不需要使用有害物质,不会产生废水、废气等污染物,具有较好的环保性能。

三、应用领域铝合金本色阳极氧化膜广泛应用于建筑、汽车、电子、航空航天等领域。

在建筑领域,氧化膜可以增强铝合金门窗、幕墙等建筑材料的耐候性和装饰效果。

在汽车领域,氧化膜可以提高铝合金车身的耐腐蚀性和强度,减轻车身重量,提高汽车燃油经济性。

在电子领域,氧化膜可以增加铝合金电路板的绝缘性能和导热性能。

在航空航天领域,氧化膜可以提高铝合金零件的耐腐蚀性和耐磨性,保证飞机等设备的安全可靠性。

铝合金本色阳极氧化膜是一种重要的表面处理技术,具有颜色均匀、耐腐蚀性强、耐磨性好和环保性好等特点。

它在建筑、汽车、电子、航空航天等领域有着广泛的应用前景。

随着科技的不断发展,铝合金本色阳极氧化膜的性能和应用将得到进一步的提升和拓展。

铝合金 本色导电氧化

铝合金本色导电氧化

铝合金本色导电氧化通常指的是在铝合金表面进行的一种化学导电氧化处理,旨在提高其电磁屏蔽性能和耐腐蚀性。

具体来说,铝合金本色导电氧化涉及以下几个要点:

1. 氧化膜特性:化学导电氧化后的氧化膜无色透明,膜层厚度较薄,约为0.3~0.5μm,因此具有较好的导电性。

这使得经过导电氧化处理的铝合金部件适用于需要保持一定导电性的场合。

2. 工艺流程:铝合金本色导电氧化的典型工艺流程包括:除油、水洗、碱液腐蚀、精蚀、硝酸酸洗等步骤,最终形成一层氧化铝膜。

3. 影响因素:溶液温度和氧化时间是影响导电氧化质量的两个主要因素。

溶液温度过高可能会导致成膜速度加快,但同时氧化膜容易出现粉化等问题。

4. 与阳极氧化的区别:化学导电氧化(化学氧化)不需要通电,是通过化学反应在铝合金表面形成氧化膜的过程,而阳极氧化则需要在外加电流的作用下进行。

综上所述,铝合金本色导电氧化是一种有效的表面处理方法,它不仅能够提升铝合金的耐腐蚀性和电磁屏蔽能力,还能够保持材料的本色和良好的导电性,适合在电子设备等领域应用。

铝及铝合金的电化学氧化

铝及铝合金的电化学氧化(导电氧化):在电解质溶液中,具有导电表面的制件置于阳极,在外电流的作用下,在制作表面形成氧化膜的过程称为阳极氧化,所产生的膜为阳极氧化膜或电化学转化膜.电化学氧化膜与天然氧化膜不同,氧化膜为堆积细胞结构,每个细胞为一个六角柱体,其顶端为一个圆弧形且具六角星形的细孔截断面.氧化膜有两层结构.靠近基体金属的是一层致密且薄,厚度为0.01~0.05μm的纯AL2O3膜,硬度高,此层即为阻挡层;外层为多孔氧化膜层,由带结晶水的AL2O3组成,硬度较低.电化学氧化按电解液的主要成分可分为:硫酸阳极氧化,草酸阳极氧化,铬酸阳极氧化;按氧化膜的功能可分为:耐磨膜层,耐腐蚀膜层,胶接膜层,绝缘膜层,瓷质膜层及装饰氧化.另外铝的表面处理可以用电镀的方式,提高硬度先镀底铜再镀硬铬,装饰可以镀装饰铬,另外阳极氧化也可进行着色处理《材料工程丛书-表面处理手册》1 氧化染色原理众所周知,阳极氧化膜是由大量垂直于金属表面的六边形晶胞组成,每个晶胞中心有一个膜孔,并具有极强的吸附力,当氧化过的铝制品浸入染料溶液中,染料分子通过扩散作用进入氧化膜的膜孔中,同时与氧化膜形成难以分离的共价键和离子键。

这种键结合是可逆的,在一定条件下会发生解吸附作用。

因此,染色之后,必须经过封孔处理,将染料固定在膜孔中,同进增加氧化膜的耐蚀、耐磨等性能。

2 阳极氧化工艺对染色的影响在氧化染色整个流程中,因为氧化工艺原因造成染色不良是比较普遍的。

氧化膜的膜厚和孔隙均匀一致是染色时获得均匀一致颜色的前提和基础,为获得均匀一致的氧化膜,保证足够的循环量,冷却量,保证良好的导电性是举足轻重的,此外就是氧化工艺的稳定性。

硫酸浓度,控制在180—200g/l。

稍高的硫酸浓度可促进氧化膜的溶解反应加快,利于孔隙的扩张,更易于染色;铝离子浓度,控制在5—15 g/l。

铝离子小于5g/l,生成的氧化膜吸附能力降低,影响上色速度,铝离子大于15g/l时,氧化膜的均匀性受到影响,容易出现不规则的膜层。

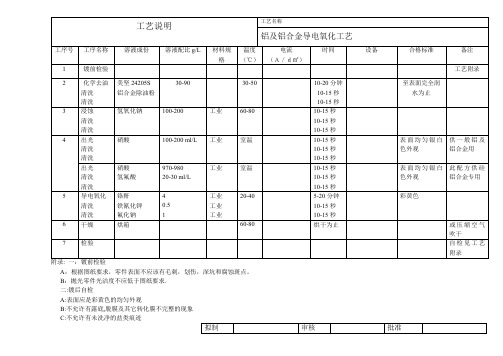

导电氧化

B:不允许有露底,脱膜及其它转化膜不完整的现象

C:不允许有未洗净的盐类痕迹

拟制

审核

批准

日期

日期

日期

5

导电氧化

清洗

清洗

铬酐

铁氰化钾

氟化钠

4

0.5

1

工业

工业

工业

20-40

5-20分钟

10-15秒

10-15秒

彩黄色

6干燥烘箱6-80烘干为止或压缩空气吹干

7

检验

自检见工艺附录

附录:一:镀前检验

A:根据图纸要求,零件表面不应该有毛刺,划伤,深坑和腐蚀斑点。

B:抛光零件光洁度不应低于图纸要求.

二:镀后自检

工业

60-80

10-15秒

10-15秒

10-15秒

4

出光

清洗

清洗

硝酸

100-200 ml/L

工业

室温

10-15秒

10-15秒

10-15秒

表面均匀银白色外观

供一般铝及铝合金用

出光

清洗

清洗

硝酸

氢氟酸

970-980

20-30 ml/L

工业

室温

10-15秒

10-15秒

10-15秒

表面均匀银白色外观

此配方供硅铝合金专用

工艺说明

工艺名称

铝及铝合金导电氧化工艺

工序号

工序名称

溶液成份

溶液配比g/L

材料规格

温度

(℃)

电流

(A/d㎡)

时间

设备

合格标准

备注

1

镀前检验

工艺附录

铝合金化学导电氧化的关键工艺流程

铝合金化学导电氧化的关键工艺流程英文回答:The key process for the chemical conversion coating of aluminum alloys involves several steps. First, the surfaceof the aluminum alloy is cleaned to remove any dirt, grease, or oxide layers. This can be done through a variety of methods such as alkaline cleaning, acid cleaning, orsolvent cleaning. Once the surface is clean, it is then etched to create a roughened surface that promotes adhesion of the conversion coating. This can be done using an acid etching solution or a combination of acid and alkaline etching.After etching, the aluminum alloy is rinsed thoroughlyto remove any residual etching solution. This is importantto ensure that the conversion coating adheres properly to the surface. Next, the aluminum alloy is immersed in a chemical solution that contains the necessary ingredientsfor the conversion coating process. The composition of thesolution can vary depending on the desired properties of the coating, but it typically includes a combination of chromate, phosphate, or fluoride compounds.The aluminum alloy is left in the solution for a specified period of time to allow the chemical reactions to occur. During this time, a conversion coating layer forms on the surface of the aluminum alloy. This layer provides corrosion resistance, improves paint adhesion, and enhances the overall appearance of the aluminum alloy.Once the desired coating thickness is achieved, the aluminum alloy is removed from the solution and rinsed again to remove any excess chemicals. Finally, the coated aluminum alloy is dried and cured to ensure the coating is fully formed and adhered to the surface.中文回答:铝合金化学导电氧化的关键工艺流程包括几个步骤。