聚合物的屈服与断裂

高分子物理——聚合物的屈服与断裂

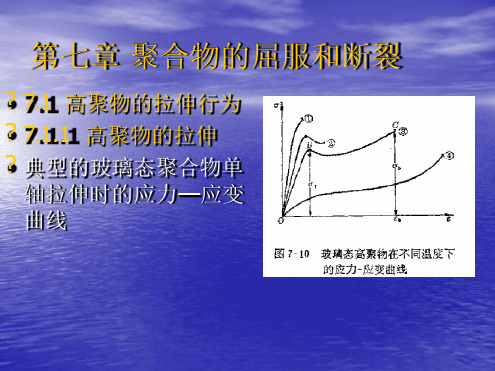

一、玻璃态高聚物的拉伸

(1)屈服点

应力达到一个极大值,屈服应力 (2)断裂方式(材料破坏有二种方式)

脆性断裂:屈服点之前发生的断裂

断裂表面光滑

不出现屈服

韧性断裂:在材料屈服之后的断裂(明显屈

服点和颈缩现象)

北京理工大学

断裂表面粗糙

(3)应变软化和应变硬化

应变软化:在拉伸过程中,应力随应变的增 大而下降

PVC在室温、图中表明的应变速率下测得的应力-应变曲线

随着拉伸速度提高,聚合物的模量增加,屈 服应力、断裂强度增加,断裂伸长率减少

• 柔性很大的链在冷却成玻璃态时,分子 之间堆砌得很紧密,在玻璃态时链段运 动很困难,要使链段运动需要很大的外 力,甚至超过材料的强度,刚性大,冷 却时堆砌松散,分子间相互作用力小, 链段活动余地较大,这种高聚物在玻璃 态时具有强迫高弹而不脆,脆点低, Tb,Tg间隔大,另外如果刚性太大,链段 不能运动,也不出现高弹形变。

0 exp(

RT )

对于某一种高聚物存在一个特征温度(Tb),只 要温度低于Tb,玻璃态高聚物就不能发展强迫高 弹形变。玻璃态高聚物只有处在Tb到Tg的温度范 围内,才能在外力作用下实现强迫高弹形变。

北京理工大学

外力 E a 拉伸速率 0 exp( ) 结构 RT 柔性高分子链:在玻璃态时呈现脆性。Tb≈Tg 刚性高分子链:较刚性:易出现受(强)迫 高弹性,脆点较低,Tb与Tg间隔较大。 高刚性:链段运动更加困难,Tb与Tg也很接 近。 分子量 分子量较小时,在玻璃态堆砌较紧密,呈现 脆性,Tb~Tg较接近。 当分子量增加到一定程度以后,Tb与Tg差距拉 大,直到达到临界值 北京理工大学

(B)受(强)迫高弹形变:材料在屈服后出现了

聚合物的断裂与强度2

应力强度因子K1

临界应力强度KIc

裂纹 稳定

11.3.4 增强 Reinforcement

增强途径

Filler 填料

•活性粒子( Powder) C ,SiO2

•纤维 Fiber

——脆化温度,脆化点

在一定速率下(不同 温度)测定的断裂应 力和屈服应力,作断 裂应力和屈服应力随 温度的变化曲线

断裂应力

屈服 应力

断裂应力和屈服应力谁对应变速率更敏感?

脆性断裂和韧性断裂判断

T<Tb, 先达到b,

脆性断裂

T >Tb, 先达到y,

韧性断裂

Application 对材料一般使用温度为哪一段? ——T >Tb

共聚酯, 聚芳酯Xydar, Vector, Rodrum

增强机理:热致液晶中的液晶棒状分子在共混物 中形成微纤结构而到增强作用。由于微纤结构是 加工过程中由液晶棒状分子在共混物基体中就地 形成的,故称做“原位”复合增强。

11.3.5 聚合物的韧性与增韧

(1) 冲击强度 Impact strength

极性基团或氢键 有支链结构 适度交联 结晶度大 双轴取向 加入增塑剂

外界因素

温度高

冲击强度i 即韧性

应变速率大

(3) 聚合物的增韧

(a) 橡胶增韧塑料

橡胶 增韧 塑料

e.g PVC+CPE,PP+EPDM (三元乙丙橡胶)

增韧效果取决于分散相相畴大小和界面粘接力,即两者相容性.

橡胶增韧塑料的增韧机理

15000MPa

理论值

分子间滑脱

第八章聚合物的屈服和断裂

第八章聚合物的屈服和断裂一、基本概念1、韧性破坏;脆性破坏;脆化温度2、强迫高弹形变;冷流;细颈3、银纹;屈服;银纹屈服;剪切屈服4、拉伸强度;抗弯强度;弯曲模量;冲击强度;硬度5、应变诱发塑料─橡胶转变6、应变软化现象;应变变硬化现象7、银纹;裂缝;应力集中二、选择题1、下列高聚物中,拉伸强度最高的是( )A,低密度聚乙烯B,聚苯醚C,聚甲醛2、非晶态聚合物作为塑料使用的最佳温度区间为( )A,Tb---Tg B,Tg---Tf C,Tg以下3、甲乙两种聚合物材料的应力---应变曲线如图所示, 其力学性能类型和聚合物实例分别为( )A,甲聚合物:硬而强,硬聚氯乙稀;乙聚合物:软而韧,聚异戊二稀B,甲聚合物:硬而脆,聚甲基丙稀酸甲酯;乙聚合物:软而弱,聚丁二稀C,甲聚合物:硬而强,固化酚醛树酯;乙聚合物:软而韧 ,聚合物凝胶D,甲聚合物:硬而脆,硬聚氯乙稀;乙聚合物:软而弱,聚酰胺4、韧性聚合物单轴拉伸至屈服点时,可看到剪切带现象,下列说法错误的是()。

A、与拉伸方向平行B、有明显的双折射现象C、分子链高度取向D、每个剪切带又由若干个细小的不规则微纤构成5、拉伸实验中,应力-应变曲线初始部分的斜率和曲线下的面积分别反映材料的()。

A、拉伸强度、断裂伸长率B、杨氏模量、断裂能C、屈服强度、屈服应力D、冲击强度、冲击能6、在聚甲基丙烯酸甲酯的拉伸试验中,温度升高则()。

A、σB升高、εB降低,B、σB降低、εB升高,C、σB升高、εB升高,D、σB降低、εB降低,7、聚苯乙烯在张应力作用下,可产生大量银纹,下列说法错误的是()。

A、银纹是高度取向的高分子微纤构成。

B、银纹处密度为0,与本体密度不同。

C、银纹具有应力发白现象。

D、银纹具有强度,与裂纹不同。

8、杨氏模量、冲击强度、应变、切变速率的量纲分别是()。

A、N/m2, J/m2, 无量纲, S-1,B、N, J/m, 无量纲, 无量纲C、N/m2, J, 无量纲, 无量纲D、N/m2, J, m, S-19、可较好解释高抗冲聚苯乙烯(HIPS)增韧原因的为()。

高分子物理 高分子物理 聚合物的屈服和断裂

? 拉伸速度,链柔性,分子量也是影响因素。

7.1.3结晶高聚物的拉伸

? 拉伸曲线可以分为三阶段: ? 第一阶段应力随应变线性

地增加,至屈服点

? 第二阶段的应力 —应变曲

线表现为应力几乎不变, 而应变不断增加

? 第三阶段应力又随应变的

增加而增大直到断裂点

? 结晶聚合物的大形变,就本质上说也是高

d? ' ? ? ' d? ?

(2 ) d? ' d?

有一个值

(3) d? ' 有二个值 d?

(2 )

(3 )

7 .3 聚合物的断裂理论和理论强度

? 韧性材料在受到较大应力,或经受变形时,

可以发生屈服,吸收大量的能量,它使聚 合物材料在实际应用中可以发生较大的变 形或承受较大的冲击而不破坏。

? 外力超过一定限度,聚合物材料会发生韧

7.1.2玻璃态聚合物的强迫高弹形变

? 强迫高弹形变:为了区别于普通的高弹形变,玻

璃态高聚物屈服点以后材料的大形变的称为强迫 高弹形变。

? 实验证明,松弛时间与应力之间有如下关系

?

?

?

0

exp

?? ?

?

E ? a?

RT

?? ?

? 增加应力、提高温度都将使链段运动的松

弛时间缩短。

? 高弹形变条件:断裂应力大于屈服,即 T在Tb

7.2.2 真应力—应变曲线及其屈服判据

? 假定试样变形时体积

不变,则拉伸时实际 受力的截面积为

A ? A0l0 l

?

真应力:

? '?

F

? (1 ? ?)?

A

? 屈服点:

第六章 聚合物的屈服与断裂

二、结晶态聚合物的应力-应变曲线 同样经历五个阶段, 不同点是第一个转 折点出现“细颈 化”,接着发生冷 拉,应力不变但应 变可达500%以上。 结晶态聚合物在拉 伸时还伴随着结晶 形态的变化。

整个曲线可分为三个阶段:

1、应力随应变线性地增加,试样被均匀拉长, 伸长率可达百分之几到十几,到y点后,试样 截面开始变得不均匀,出现一个或几个“细 颈”,即进入第二阶段。 2、细颈与非细颈部分的横截面积分别维持不 变,而细颈部不断扩展,非细颈部分逐渐缩短, 直到整个试样完全变细为止。在第二阶段的应 变过程中应力几乎不变,最后,进入第三阶段。 3、即成颈的试样又被均匀拉伸,此时应力又 随应变的增加而增大直到断裂为止。

2.屈服机理

(1)银纹屈服 银纹:很多高聚物,尤其是玻璃态透明高聚物(PS、 PMMA、PC)在储存过程及使用过程中,往往 会在表面出现像陶瓷的那样,肉眼可见的微细 的裂纹,这些裂纹,由于可以强烈地反射可见 光,看上去是闪亮的,所以又称为银纹crage。 在拉伸应力的作用下高聚物中某些薄弱部位, 由于应力集中而产生的空化条纹形变区。

强度:材料所能承受的应力(指材料承受外 力而不被破坏)(不可恢复的变形也属被破坏) 的能力 )。 韧性:材料断裂时所吸收的能量

受 力 方 式

简单拉伸

F

简单剪切

F θ

均匀压缩

l0

F

F

受 力 特 点 弹 性 模 量 柔 量

外力F是与截面垂 外力F是与界面平行,材料受到的是围压 直,大小相等,方 大小相等,方向相 力。 向相反,作用在同 反的两个力。 一直线上的两个力。 杨氏模量:

E

切变模量:

G=

体积模量:

B P PV 0 V

聚合物的屈服与断裂

强迫高弹形变产生的原因或玻璃态下链段的运动是如何发生的?

松弛时间与应力的关系:?=?0

exp?? ?

?

E-??

kT

??? ?

E-链段运动活化能

?-材料常数

? 由上式可见, ? 越大, 越小,即外力降低了链段在外

力作用方向上的运动活化能,因而缩短了沿力场方向的松

弛时间,当应力增加致使链段运动松弛时间减小到与外力

处于玻璃态的非晶聚合物在拉伸过程中 屈服点后产生 的较大应变,移去外力后形变不能回复。若将试样温度

升到其Tg附近,该形变则可完全回复,因此它在 本质上

仍属高弹形变,并非粘流形变,是由高分子的链段运动 所引起的。 这种形变称为强迫高弹形变又称塑性形变

讨论玻璃态聚合物的强迫高弹形变和橡胶高弹形变的异同:

.

.

..

?1 ? ?2 ? ?3 ? ?4

即增加应变速率与

降低温度的效应是

等效的。

(3) 环境压力

研究发现,对许多非晶聚合 物,如PS、PMMA 等,其脆韧转变行为还与环境压力有关。

右图可见,PS在低环境压力 (常压)下呈脆性断裂特点, 强度与断裂伸长率都很低。随 着环境压力升高,材料强度增 高,伸长率变大,出现典型屈 服现象,材料发生脆-韧转变。

作用时间同一数量级时,链段开始由蜷曲变为伸展,产生

强迫高弹变形。

也就是在外力的作用下,非晶聚合物中本来被冻结的链段 被强迫运动,使高分子链发生伸展,产生大的形变。但由于聚 合物仍处于玻璃态,当外力移去后,链段不能再运动,形变也

就得不到回复,只有当温度升至 Tg附近,使链段运动解冻,形

变才能复原。

强迫高弹形变的定义

Point of elastic limit 弹性极限点

5. 高聚物的力学性能

L

L

N

H

(1)温度

(1)

(3)

应力

(2)

(4)

应变

(2)应变速率

(1)

(3)

应力

(2)

(4)

应变

强迫高弹形变的定义

处于玻璃态的非晶聚合物在拉伸过程中屈服点后产生

的较大应变,移去外力后形变不能回复。若将试样温度

升到其 Tg 附近,该形变则可完全回复,因此它在本质上 仍属高弹形变,并非粘流形变,是由高分子的链段运动 所引起的。 这种形变称为强迫高弹形变。

Stress

Yield stress

(4)断裂强度 (5)断裂伸长率 (6)断裂韧性

Strain

以应力应变曲线测定的韧性

d

量纲=Pam/m=N/m2 m/m= J/m3

材料在屈服点之前发生的断裂称为脆性断裂 brittle fracture ; 在屈服点后发生的断裂称为韧性断裂 ductile fracture 。

5.1.2细颈

1)细颈的形成原因

本质:剪切力作用下发生塑性流动 A0 F F

F

F

Fn F α F 正应力 0 A0 切向力 A Fs

A0 斜截面面积 A sin

F

法向力 Fn=F·sinα

Fs=F·cosα

A

法应力: n Fn 0 sin 2 切应力: S FS 0 sin cos 1 0 sin 2

A

plastic deformation 塑性形变

Strain hardening 应变硬化

A E A

O

A y

B

图 非晶态聚合物在玻璃态的应力-应变曲线

高分子物理课件8聚合物的屈服和断裂

解:=0, n=0

=45, s=0/2

0=30MP 0=40MP

先,拉断

(2).已知材料的最大抗张强度为30MP,最大抗剪强度为

10MP,试问此材料是受张力破坏还是剪切作用下形变?

解:=0, n=0

0=30MP

=45, s=0/2 0=20MP

先,发生形变

8 聚合物的屈服和断裂

Shear bana

在细颈出现之 前试样上出现 与拉伸方向成 45角的剪切滑 移变形带

8 聚合物的屈服和断裂

(3) Crazing 银纹

银纹现象为聚合物所特有,它是聚合物在张应力作用下, 于材料某些薄弱地方出现应力集中而产生局部的塑性形 变和取向,以至于在材料表面或内部垂直于应力方向上 出现长度为100µm、宽度为10 µm左右、厚度约为1 µm 的微细凹槽的现象

(a) Different

T

temperature

T

Temperature Example-PVC,Tg=80℃ Results

a: T<<Tg b: T<Tg

0°C 0~50°C

脆断 屈服后断

c: T<Tg (几十度)

50~70°C

韧断

d: T接近Tg

70°C

无屈服

8 聚合物的屈服和断裂

(b) Different strain rate

要 非常迅速。 特 ➢屈服应力对应变速率和温度都敏感。 征 ➢屈服发生时,拉伸样条表面产生“银纹”或“剪切

带”,继而整个样条局部出现“细颈”。

8 聚合物的屈服和断裂

Strain softening 应变软化

弹性变形后继续施加载荷,则产生塑性形变,称为 继续屈服,包括: ➢应变软化:屈服后,应变增加,应力反而有稍许 下跌的现象,原因至今尚不清楚。 ➢呈现塑性不稳定性,最常见的为细颈。 ➢塑性形变产生热量,试样温度升高,变软。 ➢发生“取向硬化”,应力急剧上升。 ➢试样断裂。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

8.1.2晶态聚合物的应力一应变曲线

一、晶态聚合物在单向拉伸时典型的应力-应变曲线

应 力

Y N A D

B

OA-普弹形变

YN-屈服,缩颈(应变变大,应力 下降)

ND-强迫高弹形变

O

应变

DB-细颈化试样重新被均匀拉伸, 应变随应力增加-应变硬化

结晶聚合物的应力-应变曲线

3)B点称为“断裂点“, “断裂强度 b”和“断裂伸长率 b”。 4)整个应力-应变曲线下的面积就是试样的断裂能。

A E A

从应力-应变曲线可以看出:以一定速率单轴拉伸非晶态聚合物, 其典型曲线可分成五个阶段: ①弹性形变区,从直线的斜率可以求出杨氏模量,从分子机理 来看,这一阶段的普弹性是由于高分子的键长、键角和小的运 动单元的变化引起的,移去外力后这部分形变会立即完全恢复。

8.1.1非晶态高聚物的应力-应变曲线 σ B

Y

σ

0

σ

y

B

ε εy 非晶态高聚物的应力-应变曲线

B

ε

一、非晶态高聚物的应力-应变曲线 σ

A

Y

B

y

0

σ εY

σ

εB

B

ε

我们先对这条曲线定义几个术语:

1) A点称为“弹性极限点”,A 弹性极限应变 ,A弹性极限应力 2)Y点称为“屈服点”,“屈服应力 y”和“屈服伸长εy”。

•屈服点以后,大多数高聚物呈现应变软化,有些还非常 迅速。

•屈服应力对应变速率和温度都敏感。

1. 剪切屈服现象及产生原因

剪切屈服:即在细颈发生前,试样表面出现与拉伸方向成45度 角的剪切带。(为什么?) 剪切带:韧性聚合物单轴拉伸 至屈服点时,可看到与拉伸方 拉伸中材料某个面受力分析 向成45°的剪切滑移变形带, 有明显的双折射现象,分子链 高度取向,剪切带厚度约1μm 左右,每个剪切带又由若干个 横截面A0, 受到的 细小的不规则微纤构成。 0 应力 0=F/A

在外力场作用下,材料内部的应力分布与应力变化十分 复杂,断裂和屈服都有可能发生,处于相互竞争状态。

★韧性材料拉伸时,斜截面上的最大切应力首先增加到材料的剪切强度,

因此材料屈服,并出现与拉伸方向成45°角的剪切滑移变形带。进一步 拉伸时,剪切带中由于分子链高度取向强度提高,暂时不发生进一步的 变形。而其边缘则进一步发生剪切变形。同样,在135°的斜截面上也 发生剪切变形,因而试样逐渐生成对称的细颈,直至细颈扩展至整个试 样。

强度的大小,“脆”是指无屈服现象而且断裂伸长很小,“韧”

是指其断裂伸长和断裂应力都较高的情况,有时可将断裂功作 为“韧性”的标志。

表1 五种应力-应变曲线的特征

类型

硬而脆 硬而强 强而韧 软而韧 软而弱

模量

高 高 高 低 低

拉伸 强度

中 高 高 中 低

屈服点

无 断裂点附近 高 无 低

伸长率

小(2%) 中(5%) 大100% 很大1000% 中

垂直应力下的分子链断裂(a) 和剪切应力下的分子链滑移(b)

材料抵抗外力的方式

两 种 抗张强度:抵抗拉力的作用 抗剪强度:抵抗剪力的作用

抗张强度什么面最大? =0, n=0

抗剪强度什么面最大? =45或135 , s=0/2 当应力0增加时,不同斜面上切向应力增大的幅度不同

讨论玻璃态聚合物的强迫高弹形变和橡胶高弹形变的异同:

相同点: 玻璃态聚合物在大应力条件下发生的这种高弹形变本质上与橡胶态 聚合物的高弹形变是相同的,它们都是由链段运动所导致的高弹形变。 不同点: (1)橡胶的高弹形变发生在Tg温度以上(橡胶态),链段本身就具有了运 动能力;因此在小应力下就可以发生大形变; (2)橡胶的高弹形变当外力去除后可以自动回复。 (3)玻璃态聚合物的高弹形变发生在Tg温度以下(玻璃态),链段本身不 具备运动能力,只是在很大的应力下使链段的运动解冻了,才可以发 生大形变,而且这种大形变只有当加热到Tg温度附近时才可以回复。

注意:(冷拉)强迫高弹形变,对于非晶聚合物,主要

是链段取向;对于结晶聚合物,主要是晶粒的变形。 这与两种拉伸过程造成的大形变都是链段运动所导致高 弹形变并不矛盾。

二、影响晶态聚合物拉伸行为的因素

(1) 球晶大小

(2) 结晶度

8.1.3应力一应变曲线类型

“软”和“硬”用于区分模量的低或高,“弱”和“强”是指

Conclusion: 典型非结晶聚合物拉伸时形变经历普弹形变、应变软化 (屈服)、塑性形变(plastic deformation )(强迫高弹形 变)、应变硬化四个阶段。

应力-应变曲线描述了材料在大外力作用下的形变规律。

从曲线上可得评价聚合物力学性能的参数:

聚合物的屈服强度 (Y点强度) 聚合物的屈服伸长率 (Y点伸长率) 聚合物的杨氏模量 (OA段斜率) 聚合物的断裂强度 (B点强度) 聚合物的断裂伸长 率(B点伸长率) 聚合物的断裂韧性 (曲线下面积)

凡 as an 的,容易发生韧性屈服的材料为韧性材料。

补充:

强迫高弹形变产生的条件:

温度:Tb~Tg

施力: b> y

总结剪切带的特点:

(1)剪切带是韧性聚合物在单向拉伸至屈服点时出

现的与拉伸方向成约45°角倾斜的剪切滑移变形带 (2)剪切带的厚度约1µ m,在剪切带内部,高分子 链沿外力方向高度取向������ 剪切带内部没有空隙, 因此,形变过程没有明显的体积变化 (3)剪切带的产生与发展吸收了大量能量。同时, 由于发生取向硬化,阻止了形变的进一步发展

二、影响聚合物拉伸行为的因素

(1) 温度

T T

a: T<<Tg b: T<Tg d: Tg以上

脆断 屈服后断

c: T<Tg 几十度

韧断

无屈服

Example-PVC

总之,

温度升高,材料逐步变软变韧,断裂强度下降,

断裂伸长率增加; ������ 温度下降,材料逐步变硬变脆,断裂强度增加,

断裂伸长率减小

A E A

②屈服(yield,又称应变软化点)点,超过了此点,冻结的 链段开始运动。材料发生屈服,试样的截面出现“细颈”。此 后随应变增大,应力不再增加反而有所下降——应变软化。 细颈:屈服时,试样出现的局部变细的现象。

E

A A

③强迫高弹形变区(冷拉阶段),随拉伸不断进行,细颈沿试样 不断扩展直到整个试样都变成细颈,材料出现较大变形。强迫高 弹形变本质上与高弹形变一样,是链段的运动,但它是在外力作 用下发生的。此时停止拉伸,去除外力形变不能恢复,但试样加 热到Tg附近的温度时,形变可以缓慢恢复。

强迫高弹形变产生的原因或玻璃态下链段的运动是如何发生的?

松弛时间与应力的关系: = 0 exp

E- E-链段运动活化能 kT

由上式可见,

越大,

-材料常数

越小,即外力降低了链段在外

力作用方向上的运动活化能,因而缩短了沿力场方向的松

弛时间,当应力增加致使链段运动松弛时间减小到与外力 作用时间同一数量级时,链段开始由蜷曲变为伸展,产生

as an

★脆性试样在最大切应力达到剪切强度之前,横截面上的法

向正应力已达到材料的拉伸强度,因此试样还来不及屈服就 断裂了,而且断面与拉伸方向相垂直。 as an

可以根据材料的本征强度对材料的脆、韧性规定一个判据: 凡 as an 的,发生破坏时首先为脆性断裂的材料为脆 性材料;

College of Materials Science and Engineering

Liaocheng University

聚合物的力学性能是其受力后的响应,如形变大小、形变的 可逆性及抗破损性能等。 在不同条件下聚合物表现出的力学行为: 小外力作用下聚合物表现为:高弹性、粘弹性和流动性 很大外力作用下表现为:极限力学行为(屈服、断裂) 强度:材料所能承受的最大载荷,表征了材料的受力极限,在 实际应用中具有重要的意义。 包括抗张强度、冲击强度、弯曲强度、压缩强度、硬度。

显然: σβs= -σas,这说明两个互相垂直的斜截面上的

切应力大小相等、方向相反,而且它们总是同时出现的,之和

是一定值σ0

本质上,法向应力与材料的抗拉伸能力有关,而抗拉伸能 力极限值主要取决于分子主链的强度(键能)。因此材料在 拉伸作用下发生破坏时,往往伴随主链的断裂。 切向应力与材料的抗剪切能力相关,极限值主要取决于分 子间内聚力。材料在剪切作用下发生屈服时,往往发生分子 链的相对滑移(下图)。

A E A

④应变硬化区,在应力的持续作用下,大量的链段开始运动, 并沿外力方向取向,使材料产生大变形,链段的运动和取向

最后导致了分子链取向排列,使强度提高。因此只有进一步

增大应力才使应变进一步发展,所以应力又一次上升——“应 变硬化”。

A E A

⑤断裂—试样均匀形变,最后应力超过了材料的断裂强度, 试样发生断裂。

曲线下 面积

小 中 大 大 中

实例

PS、PMMA、 酚醛 硬质PVC PA66、PC、 POM 软质PVC、硫 化橡胶 聚合物凝胶

§ 8. 2聚合物的屈服

屈 服 主 要 特 征

•高聚物屈服点前形变是完全可以回复的,屈服点后高聚 物将在恒应力下“塑性流动”,即链段沿外力方向开始取 向。 •高聚物在屈服点的应变相当大,屈服应变为10%-20%(与 金属相比)。

=0 =45 =90

n=0

n=0/2

s=0 s=0/2 s=0

n=0

对于试样中倾角为β= a+π/2的斜截面(它与第一个斜截面 相互垂直)进行同样处理,我们也可以得到:

σβn=σ0 Cos2β=σ0 Sin 2α