阿克苏诺贝尔粉末涂装工艺特点

阿克苏诺贝尔 国际油漆 产品说明书 Intercure 99

Intercure 99聚天门冬氨酸酯可用标准的施工设备直接施工于金属表面,一道施工厚度150-250微米(6-10密耳),在中度腐蚀环境中(最高到C3,ISO12944-2)使用时,与两道漆施工相比,可以节约施工时间和劳动力成本。

Intercure 99是一种低VOC、高固含量的快干型底漆/面漆,同时提供优异的防腐保护和长效的保光保色性能-其他快干型、单道底漆面漆替代产品无法达到。

Intercure 99同样可以作为一种厚浆型,耐久性中间漆/面漆产品,施工于经认可的防腐底漆之上,在更加恶劣的腐蚀环境中使用,如ISO 12944 C4和C5Intercure 99尤其适用作为单道高性能面漆使用。

用作钢结构施工,减少涂层道数可以帮助提高生产量和生产效率。

快干和可提前搬运特征使其非常适合用于风塔、变压器、矿山设备和泵等对生产率和干燥时间要求较高的场合。

通过Chromascan配色系统可配制多种颜色有光80%±1%150-250微米(6-10密耳)干膜厚相当于188-313微米(7.5-12.5密耳)湿膜厚在175微米干膜厚度和所述体积固体份的情况下,4.60平方米/公升在7密耳干膜厚度过所述体积固体份的情况下,183平方英尺/美制加仑允许适当的损耗系数无气喷涂、空气喷涂自重涂间隔温度 表干 硬干 最小 最大5℃(41°F) 1.5小时 3小时1 3小时 无限制215℃(59°F) 45分钟 2.5小时1 2.5小时 无限制225℃(77°F) 30分钟 1.5小时1 1.5小时 无限制240℃(104°F) 30分钟 1.5小时1 1.5小时 无限制21干燥时间在50%的相对湿度下测是。

增加的湿度可能导致更快的干燥。

2参见国际油漆公司工业防护漆部门的《定义与略缩语》A组份 B组份 混合后39℃(102°F) 81℃(178°F) 39℃(102°F)1.2公斤/公升195克/公升 美国-环境保护局第24号方法153克/公升 欧共体溶剂排放指标1999年第13号委员会命令关于更多的详细资料,请见关于“产品特性”的章节。

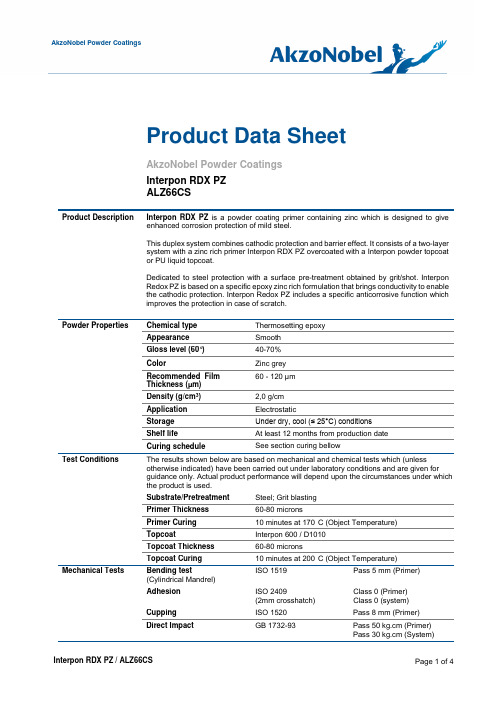

阿克苏诺贝尔粉末涂料Interpon RDX PZ ALZ66CS产品说明书

Product Data SheetAkzoNobel Powder CoatingsInterpon RDX PZALZ66CSProduct Description Interpon RDX PZ is a powder coating primer containing zinc which is designed to give enhanced corrosion protection of mild steel.This duplex system combines cathodic protection and barrier effect. It consists of a two-layersystem with a zinc rich primer Interpon RDX PZ overcoated with a Interpon powder topcoator PU liquid topcoat.Dedicated to steel protection with a surface pre-treatment obtained by grit/shot. InterponRedox PZ is based on a specific epoxy zinc rich formulation that brings conductivity to enablethe cathodic protection. Interpon Redox PZ includes a specific anticorrosive function whichimproves the protection in case of scratch.Powder Properties Chemical type Thermosetting epoxyAppearance SmoothGloss level (60°)40-70%Color Zinc greyRecommended FilmThickness (µm)60 - 120 µmDensity (g/cm3)2,0 g/cm³Application ElectrostaticStorage Under dry, cool (≤ 25°C) conditionsShelf life At least 12 months from production dateCuring schedule See section curing bellowTest Conditions The results shown below are based on mechanical and chemical tests which (unlessotherwise indicated) have been carried out under laboratory conditions and are given forguidance only. Actual product performance will depend upon the circumstances under whichthe product is used.Substrate/Pretreatment Steel; Grit blastingPrimer Thickness 60-80 micronsPrimer Curing 10 minutes at 170°C (Object Temperature)Topcoat Interpon 600 / D1010Topcoat Thickness 60-80 micronsTopcoat Curing 10 minutes at 200°C (Object Temperature)Mechanical Tests Bending test(Cylindrical Mandrel)ISO 1519 Pass 5 mm (Primer)Adhesion ISO 2409(2mm crosshatch) Class 0 (Primer) Class 0 (system)Cupping ISO 1520 Pass 8 mm (Primer) Direct Impact GB 1732-93 Pass 50 kg.cm (Primer)Pass 30 kg.cm (System)Corrosion Tests Mild Steel The results shown are based on tests which (unless otherwise indicated) have been carried out under laboratory conditions and are given for advice only, actual performance depends upon the circumstances under which the product is used.Neutral Salt Spray ISO 9227 Results are detailed in Table1 of AppendixPretreatment Surface preparation depends upon the metal, the type of surface, its conditions and theApplication Interpon RDX PZ can be applied by manual or automatic electrostatic spray equipment. For tribo spray, it should be tested before commencing production.Application settings Fluidizing air pressure: 1.5kg/cm2 initially then 1kg/cm2Transport air pressure: 0.5 to 0.8 kg/cmRecommended voltage: 65 to 70kVCuring limits Primer should be cured using the recommended curingschedules, before application of the topcoat. The objecttemperature must not be below 110°C or above 220°C.Recommended DFT 60-120 µmRecycling Trials, with suitable recycling equipment, must be carriedout before commencing production. Attention should bepaid to the ratio of new powder, a minimum of 80% mustbe used. Gun nozzles must be cleaned every 30 minutes.Note: Failure to comply with the recommended curing conditions may affect the adhesion ofthe topcoat and cause performance degradation. Parts coated with Interpon RDX PZ shouldnot be handled if possible. If unavoidable, clean lint-free gloves must be worn.Curing Interpon RDX PZ shows a wide curing range must allowing application on substrates of different nature and thicknesses.Green curing Full semi-curingObject temperature Min Max Min Max110°C 15’ 40’130°C 12’ 30’160°C 12’ 23’170°C 8’ 17’180°C 6’13’200°C 2’ 8’220°C 1’30’’ 5’30’’The Interpon RDX PZ system provides excellent protection against corrosion on the surface to which it is applied. However, the efficiency of this protection depends on the surface, its preparation before coating and the topcoat applied.If there is penetrating damage through the coating system to the substrate, there may be localized signs of corrosion where damage has occurred but this will not affect the adhesion of the film to the adjacent surface. Interpon RDX PZ considerably limits the extent of spread of corrosion in the event of coating damage.Topcoat Application Primer should be over-coated on the same site within 12 hours of applying the primer. If the delay exceeds 12 hours the parts should be heated for 12 minutes at 160°C. (object temperature). The delay must not exceed 24 hours.Refer to the Product Data Sheet for the powder topcoat for application parameters.To ensure the integrity of the system, as well as optimum performance, the whole system must be cured in accordance with the recommended curing conditions for the topcoat. Curing should be carried out in a convection oven, optionally with infra-red heaters. There must be a uniform heat distribution inside the oven.Note: Failure to comply with the recommended final curing conditions may cause variations in color and gloss and cause performance degradation of the system. A detailed protocol for applying Interpon RDX PZ system is available on request.Damage repair Any damage of the Interpon RDX PZ coating system must be repaired as soon as possible.Surface preparationDamaged areas must be clean and free of grease or rust. Dry-sand the area with 600grade paper down to the substrate. The area must be completely free of dust and cleanedwith a non-aggressive solvent before proceeding.ApplicationFor repairs the following two-coat liquid paint system from International Protective Coatingsis recommended:1st Coat: two-pack zinc-rich epoxy primer, Interzinc 722nd Coat: two-pack polyurethane topcoat, Interthane 990Safety Precautions This product is intended for use only by professional applicators in industrial environments and should not be used without reference to the relevant health and safety data sheetwhich Akzo Nobel has provided to its customers.Disclaimer IMPORTANT NOTE: The information in this data sheet is not intended to be exhaustive and is based on the present state of our knowledge and on current laws: any person using the product for any purpose other than that specificallyrecommended in the technical data sheet without first obtaining written confirmation from us as to the suitability ofthe product for the intended purpose does so at his own risk. It is always the responsibility of the user to take allnecessary steps to fulfil the demands set out in the local rules and legislation. Always read the Material Data Sheetand the Technical Data Sheet for this product if available. All advice we give or any statement made about theproduct by us (whether in this data sheet or otherwise) is correct to the best of our knowledge but we have no controlover the quality or the condition of the substrate or the many factors affecting the use and application of the product.Therefore, unless we specifically agree in writing otherwise, we do not accept any liability whatsoever for theperformance of the product or for any loss or damage arising out of the use of the product. All products supplied andtechnical advices given are subject to our standard terms and conditions of sale. You should request a copy of thisdocument and review it carefully. The information contained in this data sheet is subject to modification from time totime in the light of experience and our policy of continuous development. It is the user's responsibility to verify thatthis data sheet is current prior to using the product.Brand names mentioned in this data sheet are trademarks of or are licensed to AkzoNobel.Appendix 1: Performance tables Neutral Salt SprayCoating System Interpon RDX PZ / ALZ66CS + Interpon D1010 Conditions Substrate Steel 2mmPretreatment Grit blastingSA 2.5 – Ra 6-12µmPrimer thickness 60 - 80 µmTopcoat thickness 80 - 100 µmAdhesion on surface before test Class 0Neutral Salt Spray ISO 9227 Time Quotation Average corrosion creep (mm) 1 440 hours Scribe 1,74 mm ± 0,36Coating System Interpon RDX PZ / ALZ66CS + Interpon D1010 Conditions Substrate Steel 2mmPretreatment Grit blastingSA 2.5 – Ra 6-12µmPrimer thickness 60 - 80 µmTopcoat thickness 80 - 100 µmAdhesion on surface before test Class 0Cyclic corrosion test ISO 20340 Time Quotation Average corrosion creep (mm) 25 weeklycyclesScribe 6,13 mm ± 1,32/contact-us/Copyright © 2020 Akzo Nobel Powder Coatings Ltd. Interpon is a registered trademark of AkzoNobel Interpon RDX PZ - Issue #1Last Revision Date: 20.11.2020 Author: Lab Songjiang Shanghai。

阿克苏粉末 工艺

阿克苏粉末工艺主要应用于家电、建材、汽车车身及零部件、家具、IT等产业。

阿克苏诺贝尔粉末涂料是一种无溶剂、无污染的涂料,具有高效、节能、环保等优点。

下面从工艺流程和特点两个方面介绍阿克苏粉末工艺。

1. 工艺流程:

阿克苏粉末工艺的主要流程包括以下几个步骤:

(1)前处理:对工件进行除油、除锈、除尘等处理,提高工件表面的清洁度和附着力。

(2)底漆施工:选用合适的底漆,通过喷涂、浸渍等方法均匀涂布在工件表面,形成一层坚固的底漆层。

(3)粉末涂料制备:根据工件的颜色、光泽等要求,选择合适的粉末涂料,并进行配制。

(4)喷涂:采用高压静电喷涂设备,将粉末涂料均匀喷涂在工件表面。

(5)固化:将喷涂后的工件送入固化炉,进行高温烘烤,使粉末涂料熔融、流平、固化,形成一层光滑、均匀的涂层。

(6)后处理:对涂层进行打磨、抛光等处理,提高涂层的表面光滑度和附着力。

2. 工艺特点:

(1)高效:阿克苏粉末工艺采用高压静电喷涂设备,涂料利用率高,施工效率较高。

(2)节能:阿克苏粉末工艺无需使用有机溶剂,减少了能源消耗,有利于环境保护。

(3)环保:阿克苏粉末工艺产生的废气、废水等污染物较少,对环境的影响较小。

(4)涂层性能优越:阿克苏粉末工艺形成的涂层具有较好的附着力、耐腐蚀、耐磨、抗冲击等性能。

(5)适应性强:阿克苏粉末工艺适用于各种材质、形状的工件,且可适应不同施工环境。

阿克苏粉末工艺具有高效、节能、环保、涂层性能优越和适应性强等特点,广泛应用于各种产业。

阿克苏诺贝尔粉末涂料产品数据表 - Interpon ACE 2010 YN106G 黑色中光泽平滑

Akzo Nobel Powder Coatings BVProduct Data SheetAkzoNobel Powder CoatingsInterpon ACE 2010YN106G Black Medium Gloss SmoothProduct Description Interpon ACE 2010is a series of superior UV and weather resistant TGIC-free polyester powdercoatings designed for exterior exposure and for use as a decorative and/or functional coating foragricultural and construction equipment and components. These coatings also provide significantlyimproved gloss retention and resistance to color change and possess outstanding transfer efficiencyand faraday cage penetration.Powder Properties Chemical type Polyester super-durable (TGIC-free)Area of usage Exterior parts for agricultural machinery or construction equipmentParticle Size Custom manufacturedAppearance Smooth, Medium glossColour BlackGloss (60°)60 ± 5 GUDensity (g/cm3)1,25 ± 0,10Stoving schedue15-30 minutes at 180°C, 10-25 minutes at 190°C, 8-20 minutes at 200°C(time at object temperature)Recommended DFT DTM: 70μm min - 110μm max; On Primer: 50μm min - 90μm max;On e-coat 45μm min - 90μm maxFailure to observe the correct curing and DFT conditions may cause adifference in color, gloss and the deterioration of the coating propertiesApplication ElectrostaticStorage Stability Under dry, cool (<25°C) conditions, at least 12 months from productiondate.Test Conditions The results are based on mechanical and chemical tests which (unless otherwise indicated) have been carried out under laboratory conditions and are given for guidance only. Actual product performance willdepend upon the circumstances under which the product is used.Substrate Cold Rolled SteelPretreatment Iron phosphate pretreated panels (ACT BonderiteÒ1070 DIW Panels)Film Thickness76-90 µmCure Schedule15 minutes at 190°CMechanical Tests Elongation ASTM-D522(conical mandrel)No crack at max elongationAdhesion ASTM-D3359(2 mm crosscut)5BHardness ASTM D3363(Gouge)3HCorrosion and Chemical Tests Cyclic Corrosion SAE J233440 days corrosion creep ≤ 3,5 mm fromscribeChemical resistance Good resistance to DI water, diesel fueland engine oilDurability Tests Exterior durability SAE J25272000h, excellent color and glossretention performanceColor stability atelevated temperatureGoodAkzoNobel Powder Coatings B.V. T +31 (0)71 308 6981Rijksstraatweg 31 (building 24) F +31 (0)71 318 6924PO Box 2170BA SassenheimThe NetherlandsPretreatment Aluminum, steel or Zinc surfaces to be coated must be clean and free from grease. Iron phosphate andparticularly lightweight zinc phosphating of ferrous metals improves corrosion resistance.Aluminum substrates may require a chromate or non-chromate conversion coating.Application Interpon ACE 2010 YN106G powders can be applied by manual or automatic electrostatic sprayequipment.It is recommended that for consistent application and appearance product be fluidized duringapplication. Unused powder can be reclaimed using suitable equipment and recycled through the coating system.Safety Precautions This product is intended for use only by professional applicators in industrial environments and shouldnot be used without reference to the relevant health and safety data sheet which Akzo Nobel has provided to its customers.DisclaimerIMPORTANT NOTE: The information in this data sheet is not intended to be exhaustive and is based on thepresent state of our knowledge and on current laws: any person using the product for any purpose otherthan that specifically recommended in the technical data sheet without first obtaining written confirmationfrom us as to the suitability of the product for the intended purpose does so at his own risk. It is always theresponsibility of the user to take all necessary steps to fulfill the demands set out in the local rules andlegislation. Always read the Material Data Sheet and the Technical Data Sheet for this product if available. Alladvice we give or any statement made about the product by us (whether in this data sheet or otherwise) iscorrect to the best of our knowledge but we have no control over the quality or the condition of the substrateor the many factors affecting the use and application of the product.Therefore, unless we specifically agree in writing otherwise, we do not accept any liability whatsoever for theperformance of the product or for any loss or damage arising out of the use of the product. All productssupplied and technical advices given are subject to our standard terms and conditions of sale. You shouldrequest a copy of this document and review it carefully. The information contained in this data sheet issubject to modification from time to time in the light of experience and our policy of continuousdevelopment. It is the user's responsibility to verify that this data sheet is current prior to using the product.Brand names mentioned in this data sheet are trademarks of or are licensed to AkzoNobelAkzoNobel Powder Coatings B.V.T +31 (0)71 308 6981 Rijksstraatweg 31 (building 24) F +31 (0)71 318 6924 PO Box 2170BA SassenheimThe Netherlands。

双层粉末喷涂工艺规范

XXXXXX XX有限公司内部技术规范XXXXXXXXXXXXXX雙層粉末塗料噴塗工藝規範PROCESS OF DOUBLE POWDERCOATING2006年08月01日发布2006年08月01日实施XXXX有限公司修订声明Revision declaration 本规范拟制与解释部门:整机工程部结构造型设计部本规范的相关系列规范或文件:无相关国际规范或文件一致性:无替代或作废的其它规范或文件:无相关规范或文件的相互关系:无目录Table of Contents1工艺技术要求 (5)1.1材料及设备 (5)1.1.1工艺材料及辅助材料 (5)1.1.2工艺设备 (5)1.2喷粉前的工艺准备 (5)1.2.1喷粉间温湿度环境 (5)1.2.2喷粉间清洁度 (6)1.2.3压缩空气清洁度 (6)1.3喷粉工艺流程 (6)1.4详细工序说明 (7)1.4.1磷化 (7)1.4.2磷化膜烘干 (7)1.4.3上挂 (7)1.4.4喷PZ660粉末涂料 (7)1.4.5PZ粉固化 (8)1.4.6喷户外粉末 (8)1.4.7固化 (8)1.4.8成品检验 (8)2涂层质量要求 (9)3质量保证措施 (9)3.1喷涂前工件质量控制: (9)3.2喷涂环境控制: (9)3.3材料及设备控制: (10)3.4喷涂工艺控制: (10)表目录List of Tables表1 材料表 (5)表2 PZ660烘烤温度时间表 (8)雙層粉末塗料噴塗工藝規範PROCESS OF DOUBLE POWDER COATING范围Scope:本规范规定了依据华为技术有限公司设计要求而涂覆两层不同的粉末涂料的工艺方法、工艺材料及其质量要求。

本规范适用于钢板基材上喷涂双层粉末涂层的工艺。

简介Brief introduction:双层粉末涂层是指在普通户外粉末涂层下面增加一层富锌底层粉末。

本规范介绍了在钢板基材上喷涂双层粉末涂层时所需要的涂料型号、喷涂工艺程序、工艺参数、涂层质量要求及其检验方法。

阿克苏诺贝尔装饰漆打造多彩低碳社区

所示 。

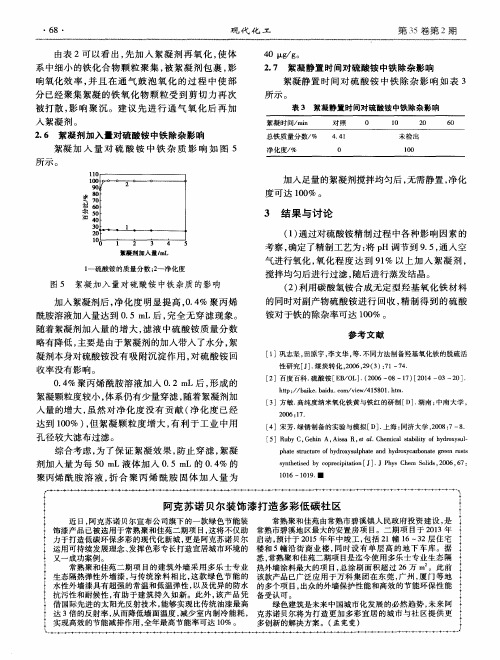

2 . 7 絮 凝静置 时 间对硫 酸铵 中铁 除杂 影 响

絮凝 静 置 时 间 对 硫 酸 铵 中铁 除 杂 影 响 如 表 3

所示 。

表 3 絮凝 静置时间对硫 酸铵中铁除杂影响

h t t p: / /b a i k e . b a i d u . c o m/ v i e w/ 4 1 5 8 01 . h t m.

略有降低 , 主要是 由于絮凝剂的加入带入 了水分 , 絮 凝剂本身对硫酸铵没有吸附沉淀作用 , 对硫酸铵 回 收率没 有影 响 。

0 . 4 % 聚丙 烯 酰胺 溶 液 加入 0 . 2 mL后 , 形 成 的

1 一硫 酸铵的质量分数 ; 2 一净化度

图5 絮凝 加入 量对硫 酸铵 中铁 杂质 的影响

加入 絮凝剂后 , 净化度明显提高 , 0 . 4 %聚丙烯 酰 胺溶 液加 入量 达 到 0 . 5 m L后 , 完全无穿滤现象。

随着 絮凝剂 加入 量 的 增 大 , 滤 液 中硫 酸 铵 质 量 分 数

p h a t e s t r u c t u r e f o h y d r o x y s u l p h a t e a n d h y d r o x y c a r b o n a t e g r e e n r u s t s

剂加 入量 为 每 5 0 mL液体 加入 0 . 5 mL的 0 . 4 % 的

・

6 8・

现 代 化 工

4 0 t  ̄ g / g。

第3 5橙 第 2期

由表 2可 以看 出 , 先加 入絮凝剂再 氧化 , 使 体 系 中细 小 的 铁化 合 物 颗 粒 聚 集 , 被絮凝 剂包裹 , 影 响 氧化 效 率 , 并 且 在 通 气 鼓 泡 氧 化 的 过 程 中使 部 分 已经 聚 集 絮凝 的铁 氧 化 物 颗粒 受 到 剪 切 力 再 次 被 打散 , 影 响 聚 沉 。建 议 先 进 行 通 气 氧 化 后 再 加 入 絮凝 剂 。

阿克苏诺贝尔全球最大粉末涂料工厂正式投产

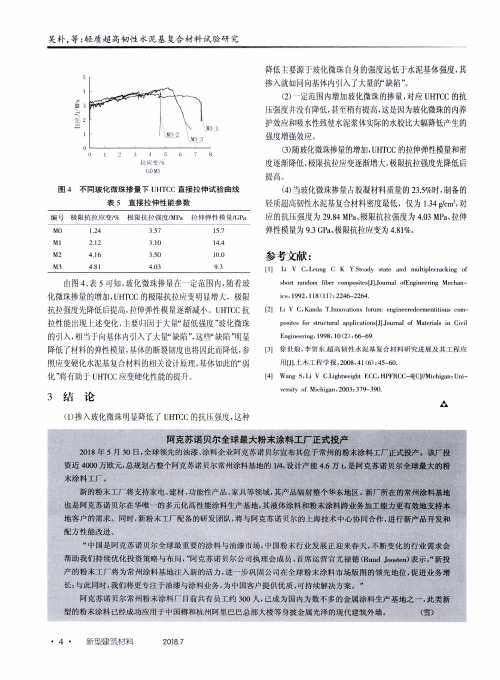

图 4 不 同玻 化 微 珠 掺 量 下 UH FCC直 接 拉 伸 试 验 曲 线 表 5 直接 拉伸 性 能 参 数

降低 要源于坡化微珠 自身的强度远低于水泥基体强度,其 掺入就如同向基体内引入了火墙的“缺陷”。

(2)一定范E翻内增加玻化微珠的掺量,对应 UHTCC的抗 强度并没有降低, 至稍有提高,这是因为玻化微珠的内养 护效应和吸水性致使水泥浆体实际的水胶比大幅降低产生的 强 度增 强效应。

阿 克 苏 诺 贝尔 常 州I粉 末 涂 料 厂 }lj前共 有 员 T 约 300人 ,已成 为 国 内 为 数 不 多 的 金 属 涂 料 生 产 基 地 之 一 ,此 类 新

型 的粉 末 涂 料 已经 成 功 应 用 于 中 困樽 和 杭 州 阿 里 巴 巴总 部 大 楼 等 .身披 金 属 光 泽 的现 代 建 筑 外 墙 。

参 考文献 :

【11 I.i V c.Leung C K Y.Steady state and muhiplecracking of

由 4、丧 5可知,玻化微珠掺量tt ’定范围内,随符玻

sliorl random fiher composites[J].Journal ofEngineering Mechan—

也是 阿克苏诺 贝尔在华唯一的多元化高性能涂料生产基地 ,其液 体涂料和粉末涂料跨 业务加工能力更有效地 支持 本

地客户 的需求 。同时,新粉末工厂配器 的研发 团队,将与阿克苏诺 贝尔 的上海 技术中心协 同合作 ,进行新产 品开发和

配方性 能改进 。

“中国是阿克 苏诺 贝尔全球最厦耍 的涂 料与油漆市场 ,中 国粉 末行 业发展 正迎 来春天 ,不断变化 的行业需 求会

阿克苏诺贝尔全球最大粉末涂料工厂正式投产

要环节,贵院在这方面有哪些深入研究?常炜:在油气田的设计方面,根据腐蚀评估,合理选择和布置监测装置,同时也开发了管道旁路式监测装置,可在不停产的情况下,及时获得腐蚀环境的数据,获得管道全方位腐蚀信息,可直接观察腐蚀形貌,获取腐蚀产物进行分析,指导现场化学药剂的添加,及时发现些隐患,用于腐蚀评估。

《涂层与防护》:长期以来,防腐技术不断创新,应用范围越来越广,能否介绍一下未来的防腐技术发展趋势?常炜:防腐技术的要求更高,要求防腐性能更加优良,且成本更加低廉,例如设备设施内防腐技术。

防腐管理更加完善,例如管道完整性管理更加智能化。

检测和监测技术水平进一步提高,精度和准确性进一步提高,适用范围进一步扩大,成本进一步较低。

环保要求的提高,也体现在防腐技术中,例如水性涂料的发展、涂料中不利成分的进一步降低等。

近日,全球领先的油漆、涂料企业阿克苏诺贝尔宣布其位于常州的粉末涂料工厂正式投产。

新成立的工厂投资近4,000万欧元,总规划占整个阿克苏诺贝尔常州涂料基地的四分之一,设计产能4.6万吨,是阿克苏诺贝尔全球最大的粉末涂料工厂。

新的粉末工厂将支持家电、建材、汽车、功能性产品、家具、工业、IT 等七大领域,其产品辐射整个华东地区,所生产的汽车粉末涂料产品被销往全国。

新厂所在的常州涂料基地也是阿克苏诺贝尔在华唯一的多元化高性能涂料产品生产基地,其液体涂料和粉末涂料跨业务加工能力更有效地支持本地客户的需求。

同时,新粉末工厂配备的研发团队,将与阿克苏诺贝尔的上海技术中心协同合作,进行新产品开发和配方性能改进。

受经济发展,企业对喷涂工艺要求提高以及全社会对环保愈发重视等多方面因素的影响,中国粉末涂料市场正快速扩张。

据行业发布的2017年度统计初报显示,2017年我国代表性企业的粉末涂料销量和销售额都呈两位数的增长。

阿克苏诺贝尔粉末涂料在中国和全球市场分额一直保持首位,覆盖领域不断扩大。

“中国是阿克苏诺贝尔全球最重要的涂料与油漆市场,中国粉末行业发展正迎来春天,不断变化的行业需求会帮助我们持续优化投资策略与布局,”阿克苏诺贝尔公司执理会成员、首席运营官尤禄德(Ruud Joosten )表示,“新投产的粉末工厂将为常州涂料基地注入新的活力,进一步巩固公司在全球粉末涂料市场版图的领先地位,促进业务增长;与此同时,我们将更专注于油漆与涂料业务,为中国客户提供优质、可持续解决方案。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

阿克苏诺贝尔粉末涂装工艺特点

戚煦

【摘要】By introducing the application of AKZO powder coating to auto body, the author analyses its benefits as below: friendly environment, less C02 emission, reclaimable use, simple process and saving cost compared with liquid paint.%主要简述AKZO喷粉工艺在汽车车身喷涂中的应用以及该工艺的环保低碳、可回收利用、工艺简化、节约成本等特点。

【期刊名称】《客车技术与研究》

【年(卷),期】2011(000)006

【总页数】2页(P47-48)

【关键词】阿克苏诺贝尔;粉末;涂装;工艺

【作者】戚煦

【作者单位】集瑞联合重工有限公司汽车工程研究院,安徽芜湖241002

【正文语种】中文

【中图分类】U46;TQ639

阿克苏粉末涂料工艺主要应用于家电、建材、汽车车身及零部件、家具、IT等产业。

本文主要简述AKZO单层喷粉工艺在车身喷涂应用中的工艺特点。

1 单层喷粉工艺流程

该喷粉工艺与传统工艺主要区别在于电泳(自泳)、PVC底涂、密封胶之后的工

艺区别,即工艺流程“打磨/擦净”之后的工艺差异。

1.1 工艺流程

1)传统喷涂工艺。

清洁→前处理→电泳→冲洗→烘烤炉→PVC密封剂→密封剂烘烤炉→打磨/擦净→水基底漆→烘烤炉→打磨/擦净→颜色分组→水基色漆→闪干→双组份清漆→烘烤炉→检测/精修→局部修补→抛光。

2)AKZO单层喷涂工艺。

清洁→前处理→电泳→冲洗→烘烤炉→PVC密封剂→密封剂烘烤炉→打磨/擦净→色粉→烘烤炉→检测/精修→局部修整→抛光。

1.2 工艺流程对比

1.2.1 工艺主要特点

AKZO工艺只有两层涂层,至少节省10~20μm涂层厚度。

与传统工艺的对比如

表1所示。

表1 传统工艺与AKZO喷粉工艺的区别

对比可见,喷粉工艺只要完全烘烤两次,传统工艺需要三次烘烤;喷粉工艺节省膜厚40%。

1)只需一个喷房(传统工艺2~3个);电泳、粉末“共用一个烘烤炉”;因此,投资、运营、维护费用低。

2)减少工艺复杂性,比传统工艺少6个步骤。

3)生产节拍加快。

传统工艺(四道涂层)自PVC底涂工艺时间开始工艺时间总长127.5 min,如图

1所示。

AKZO单层喷粉工艺(二道涂层)自PVC底涂工艺时间开始工艺时间总

长52 min,如图2所示。

1.2.2 工艺流程总结

1)采用粉末喷涂系统可缩短涂装线。

2)单层粉末喷涂可节省将近60%的喷涂时间,实现产品更快地投放市场。

3)大幅节省涂装车间的投资和资金占用,通常涂装车间的投资占整个生产厂总投资额的30%~50%。

4)节省运营成本和维修成本。

5)粉末喷涂减少工艺复杂性(少6个步骤)。

2 成本及技术指标

1)涂料消耗成本,如表2所示。

表2 各种涂层涂料消耗成本

粉末不含溶剂,100%固态;环保,无有机化合物溶剂排放(挥发),VOC=0;可回收,利用率达到97%。

2)成本总结:粉末喷涂降低能耗成本;单层粉末喷涂能降低至少50%能耗;单层粉末喷涂能节省至少40%涂料成本;粉末涂料使用过程中,无有机化合物挥发,VOC=0;对水、气、电(煤)的消耗少,因此,产生较少的CO2;粉末可回收,利用率达到97%。

3)技术性能指标对比如表3所示。

3 企业应用情况

1)乘用车领域:目前全球约20家乘用车制造商采用粉末喷涂技术进行生产;已得到通用汽车、克莱斯勒、PSA、BMW、SMART和法拉利的认证。

2)商用车领域:目前采用粉末涂料技术的厂商有:VOLVO、SCANIA、IVECO、TATA和集瑞联合货车;粉末涂料已成为众多商用车厂商认可的涂装技术。

表3 技术性能指标对比

4 结束语

由于该工艺具有环保、工艺简化、节约成本、高效等优点,伴随着联合货车产品的成功上市,喷粉工艺模式必将在中国汽车制造业得到广泛的认可和应用。

【相关文献】

[1]SAE J2527-2004,Performance Based Standard for Accelerated Exposure of Autom otive Exterior Materials Using a Controlled Irradiance Xenon Arc Apparatus.

[2]SAE J1976-2002,Outdoor Weathering of Exterior Materials.

[3]ASTMD3359-2002,Standard Test Method for Measuring Adhesion by Tape Test.

[4]ISO 2813-1994,色漆和清漆不含金属颜料的色漆漆膜之20°、60°和85°镜面光泽的测定[S].

[5]ISO 1522-2006,涂料和清漆摆杆阻尼试验[S].

[6]SAE J 400,2002,Test for Chip Resistance of Surface Coating.

[7]ASTMB117-2003,Standart Practice for Operating Salt Spray(Fog)Apparatus.

[8]ASTMD1654-2005,Standard Test Method for Evaluation of Painted or Coate Specimens Subjected to Corrosive Environment.

[9]ASTMD1735-2004,Standard Practice for Testing Water Resistance of Coating Using Water Fog Apparatus.

[10]The Science of Powder Coatings Chemistry,Formula and Appli cation David A.Bate BSc(Hons),1990.

[11]陈振发.粉末涂料涂装工艺学[M].上海:上海科技技术文献出版社,2000.

[12]叶扬祥,潘肇基.涂装技术实用手册[K].北京:机械工业出版社,2001.。