马口铁表面涂层处理的研究

马口铁罐内涂料的涂印标准

马口铁罐内涂料的涂印标准用马口铁制作的罐头容器,通常需要在其内表面涂印某种涂料,其目的是防止罐头内容物与罐壁相互间的化学作用和微量有害物质对内容物的污染,保护内容物的新鲜度以及原有的风味,使起头食品能在长时间内储藏、运输和销售,且不影响其食用价值。

一、涂布原理罐头容器内表面涂布涂料,是在马口铁裁切成罐身坯料之前,用滚涂机将适当的涂料在马口铁光滑的表面上印涂成均匀的、厚度可控制的涂层。

该涂机可通过本身的加料装置独立地进行涂布作业,也可以同印铁机相配套组成印涂作业线。

其工艺原理如图1所示。

从图1可知:转动着的不锈钢给料辊半浸于供料盘中,将带上来的涂料经过匀料辊转移到橡皮滚筒上。

橡皮滚筒下面有个压印滚筒,内设叼牙装置。

当马口铁皮运行至橡皮滚筒前,压印滚筒叼牙叼紧铁皮的一端,橡皮滚筒和压印滚筒配合,推动马口铁皮通过,完成涂印作业。

涂层的厚薄由给料辊、匀料辊以及橡皮滚筒与压印滚筒之间的间隙控制。

由于马口铁张与张之间有间隔,所以有少量涂料被压印滚筒带走。

利用刮刀将压印滚筒刮除干净(避免铁皮涂印的背面带料),刮下来的涂料流入接料盘,汇集后经导管回流至储料桶并循环使用。

罐头容器的边缝焊接部位不能涂印上涂料,否则罐身坯料在高频电阻焊接过程中易击穿边缝而造成废罐。

因而,操作者要根据罐头容器的涂印面积在橡皮滚筒上开槽。

涂料经开槽的橡皮滚筒涂印在马口铁皮上,开槽部位留出的空白铁便是空罐高频电阻焊接部位(见图2)。

我们在实际操作中领悟到,开槽的尺寸应比实际焊接留空尺寸宽1~2mm,这样涂印出来的留空位尺寸才能符合空罐焊接要求。

涂印后的马口铁经输送带运至烘房,在循环运行的链条带动下通过烘房高温固化。

烘房一般分为三部分:第一部分是将铁皮预热到烘烤温度;第二部分为恒温烘烤;第三部分是使铁皮充分冷却。

整个烘烤时间需要10~15min。

此后用自动式卸版机卸下铁皮,涂层经检验、理化测试合格后转入制罐工序。

二、工艺要求马口铁成为食品罐头包装材料中的佼佼者已有悠久的历史,其效能在很大程度上应归于内涂料的重要防护作用。

不溶性阳极在马口铁上的成功运用

不溶性阳极在马口铁上的成功应用之前马口铁镀锡线多采用可溶性锡阳极,这就带来两个麻烦,一个是经常要维护补充锡块,二是阳极溶锡速度往往大于钢带锡沉积速度,导致经常要稀释镀液。

Tenova开发了一种低锡泥、不溶性阳极、外加溶锡槽的电镀锡线。

作者G Astengo,L Rombi 和T DeloiaTenova不溶性阳极技术的使用让锡泥量最小化,减少了锡的损失。

其它方面好处有:减少了人工频繁更换阳极的麻烦,提高了生产的安全性,提高了镀层的品质,程序更易控制,减少了苯酚的挥发。

需外加一个溶锡槽来补充锡。

在进入溶解反应槽前,溶液中冲入饱和的氧,这样可以促进金属锡颗粒的氧化溶解。

不过这个氧化过程也会产生大量的锡泥,但是好的设计可以减少Sn4+的生成和锡泥的数量,这种新技术在阿根廷的Ternium Siderar开发成功。

这项技术已经取得了一些重要的成果,比如阳极和边缘罩的设计已经趋于最优化,钢带镀层质量趋于最好,电镀槽的维护和操作趋于最方便。

并且氧化的效率和锡的溶锡速率也业已被确认,同样溶锡的效率和产能也得到确认。

此外,操作和维护的实践程序也渐渐被明确了下来。

在中国一个新的使用不溶性阳极的马口铁厂,25万t/年的产能,将于2009年投产。

锡泥问题可溶性阳极的优点在于阳极可以析出锡离子,然后在阴极(钢带)沉积,避免了还需另外化学溶锡的麻烦。

但缺点是,阳极溶锡速度往往大于钢带锡沉积速度,导致经常要排出部分镀液,并加水稀释镀液,才能保持镀液中锡浓度的稳定。

排出的镀液不仅造成成本浪费,且造成水污染(除非合适的处理)。

其它缺点,比如经常性补充阳极,会需要人力,且造成停机产能降低。

另外,现在市场上需要越来越薄的镀层,有的要求甚至低至0.2-0.4g/m2。

从电镀技术的角度来说,锡镀层的均一性会随着镀层厚度的减少而降低,因为可溶性锡阳极会溶解,几何形状会发生变化。

解决这个问题的办法就是安装不溶性阳极。

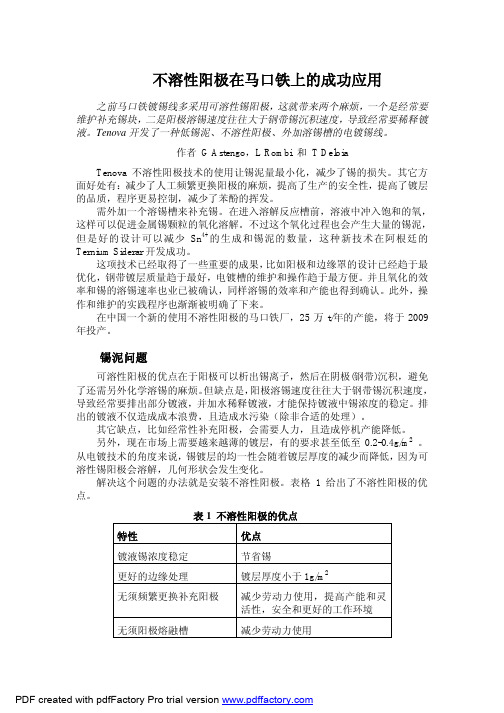

表格1给出了不溶性阳极的优点。

金属制品表面镀层制备技术的研究

金属制品表面镀层制备技术的研究金属制品表面的镀层制备技术一直是材料研究领域中的一个热点,因为它可以有效地改善金属制品的物理性能和化学性质,从而提高金属制品的应用价值和使用寿命。

随着我国工业制造技术的不断提高和市场需求的不断增加,金属制品表面镀层制备技术的研究也越来越受到人们的关注。

本文将从金属制品表面镀层制备技术的研究现状、发展趋势、应用前景等方面进行探讨。

一、金属制品表面镀层制备技术的研究现状目前,金属制品表面镀层制备技术已经发展了多种方法,主要包括电化学沉积、物理气相沉积、化学气相沉积、电弧等离子体镀层、喷涂以及激光处理等。

这些方法各有优劣,需要根据具体需求和条件选择合适的方法。

1. 电化学沉积电化学沉积是一种常用的金属制品表面镀层制备技术,它是利用电解液中的金属离子在电极表面还原成金属的方法。

电化学沉积有以下优点:制备过程简单、成本低、质量稳定。

但同时也存在一些缺点,例如沉积速度慢、金属离子交换效率低等问题。

此外,在实际应用过程中,电极材料的选择和电解液的配制也是很重要的。

2. 物理气相沉积物理气相沉积是一种通过真空蒸发等方法在金属表面形成纯金属或金属合金的技术。

该技术的优点包括制备过程简单、所得镀层质量高、显微组织致密、厚度均匀等。

但其缺点是成本较高,并且制备过程需要高真空条件。

3. 化学气相沉积化学气相沉积是一种将金属前驱体分解生成金属或金属合金的技术。

化学气相沉积的优点是制备过程简单、速度快、节约原材料、所得镀层具有良好的保护性。

但该技术的缺点是所得镀层有时无法达到所需厚度和质量等级。

4. 电弧等离子体镀层电弧等离子体镀层是一种利用高能电子束或离子束在金属表面进行钎焊的技术。

这种技术的优点包括可以实现镀层与基体的化学结合、粘附力强、耐磨性能好等。

但该技术需要高能电子束或离子束设备,成本较高。

二、金属制品表面镀层制备技术的发展趋势随着人们对金属制品表面功能需求的不断提高,一些新型的制备技术正在逐步成熟,例如等离子体增强化学气相沉积、离子注入、激光制备等。

马口铁罐内涂料的涂印标准

马口铁罐内涂料的涂印标准用马口铁制作的罐头容器,通常需要在其内表面涂印某种涂料,其目的是防止罐头内容物与罐壁相互间的化学作用和微量有害物质对内容物的污染,保护内容物的新鲜度以及原有的风味,使起头食品能在长时间内储藏、运输和销售,且不影响其食用价值。

一、涂布原理罐头容器内表面涂布涂料,是在马口铁裁切成罐身坯料之前,用滚涂机将适当的涂料在马口铁光滑的表面上印涂成均匀的、厚度可控制的涂层。

该涂机可通过本身的加料装置独立地进行涂布作业,也可以同印铁机相配套组成印涂作业线。

其工艺原理如图1所示。

从图1可知:转动着的不锈钢给料辊半浸于供料盘中,将带上来的涂料经过匀料辊转移到橡皮滚筒上。

橡皮滚筒下面有个压印滚筒,内设叼牙装置。

当马口铁皮运行至橡皮滚筒前,压印滚筒叼牙叼紧铁皮的一端,橡皮滚筒和压印滚筒配合,推动马口铁皮通过,完成涂印作业。

涂层的厚薄由给料辊、匀料辊以及橡皮滚筒与压印滚筒之间的间隙控制。

由于马口铁张与张之间有间隔,所以有少量涂料被压印滚筒带走。

利用刮刀将压印滚筒刮除干净(避免铁皮涂印的背面带料),刮下来的涂料流入接料盘,汇集后经导管回流至储料桶并循环使用。

罐头容器的边缝焊接部位不能涂印上涂料,否则罐身坯料在高频电阻焊接过程中易击穿边缝而造成废罐。

因而,操作者要根据罐头容器的涂印面积在橡皮滚筒上开槽。

涂料经开槽的橡皮滚筒涂印在马口铁皮上,开槽部位留出的空白铁便是空罐高频电阻焊接部位(见图2)。

我们在实际操作中领悟到,开槽的尺寸应比实际焊接留空尺寸宽1~2mm,这样涂印出来的留空位尺寸才能符合空罐焊接要求。

涂印后的马口铁经输送带运至烘房,在循环运行的链条带动下通过烘房高温固化。

烘房一般分为三部分:第一部分是将铁皮预热到烘烤温度;第二部分为恒温烘烤;第三部分是使铁皮充分冷却。

整个烘烤时间需要10~15min。

此后用自动式卸版机卸下铁皮,涂层经检验、理化测试合格后转入制罐工序。

二、工艺要求马口铁成为食品罐头包装材料中的佼佼者已有悠久的历史,其效能在很大程度上应归于内涂料的重要防护作用。

本论文以马口铁印刷的涂料涂布作为研究对象

摘要本论文以马口铁印刷的涂料涂布作为研究对象,详细地介绍并分析了影响涂料涂布成膜的各因素及涂布质量的问题。

影响印铁涂料涂布成膜的因素主要有成膜物质、颜料、辅助剂和溶剂。

抓住影响涂料涂布成膜的主导因素,在杭州中粮美特容器有限公司实习期间完成印铁涂料黏度的变化控制实验和铁皮小片膜重的测试实验。

印铁涂料黏度的变化控制实验,得出了涂料黏度值随时间的变化的曲线图;小片膜重的测试实验检测了膜重的分布是否符合正态分布。

关键词:马口铁; 成膜物质; 颜料; 溶剂; 黏度; 膜重ABSTRACTThis thesis draws the opaquing of coatings to be the research object for the coating of the tinplate printing, introducing and analyzing the influence of brushing to draw each factor. The coating becomes the film and draws the problem of the opaquing quantity in a specific way. The factor ,that influence coating opaquing for tinplate become the film, mainly have results to show the material of becoming film, pigment, the assistance agents and solvent. holding tight to affect the predominant factor of the coating make the brushing to become the film, and during the time of practice in Hang Zhou Zhong Liang meter pack & container ltd, completes experiment of the sticky of coating and the testing heavy of the sheet iron crumb films. Finishing to print the variety control experiment of the coating of iron sticks, gets a value of coating with time of the curve diagram; The heavy test experiment of the crumb film examines the film to distribute whether matches distribute of M~N(u,δ2)。

马口铁三片罐内涂层质量与其导电值关系的探讨_丁春玲

4 2 FOOD AND MACHINERY 2003 ¾

包装 材料

点多少、划伤程度、机械破 坏程度都影响 其完整性) ; 反之 导电 值越低, 涂 膜的 完 整性就越好。

2 金属内涂层的质量因素对 罐体导电 值的影响

2. 1 金属内涂 层的 工艺条 件对 罐体 导 电值的影响

表 1 表明: 在其它条件相同时, 涂膜 工艺条件 不同, 罐 体导电 值也 不同。 二 涂 二烘的 明显比 一涂一 烘的导电 值低, 反导电缺陷现象 不明显, 效果好。 2. 2 内涂膜厚度对罐体导电值的影响

表 2 表明: 相同条件下, 涂膜厚 度的 差异, 导致空 罐体 导电值 不同。 涂膜 厚 度越薄, 导电值越高, 反导 电缺陷度越明 显。 2. 3 涂料质量对罐体导电值的影响

表 3 表明: 同等 的工 艺、生产 条件, 采 用不同 的涂料种 类, 对空罐 导电值 影 响较大。 2. 4 生产制罐条件对罐导电值的影响

内涂膜厚 度/ um

4. 0~ 5. 5

4. 0~ 5. 5 6. 0~ 7. 5 6. 0~ 7. 5 7. 5~ 9. 0 7. 5~ 9. 0

罐导电值 / mA

80. 0~ 100.

40. 0~ 60. 0 50. 0~ 80. 0 10. 0~ 20. 0 20. 0~ 30. 0 10. 0 以下

( 2) 通过测定空罐 导电值的高 低及 其反导电 现 象, 就 可判 定 空 罐( 内 壁 涂 层) 质量的好坏, 并能找出造成质量缺陷 原因。

( 3) 测 定空 罐导 电值 的大 小, 为 各 食品或饮料企业在采购空罐时提供了极 为有效的 检测方 法, 同时也 为各企业 制 定本企业的马口铁内涂标准提供了量值 化依据。

2010年-林业民-如何解决马口铁表面涂料涂层印刷产生“油孔”问题探讨(发布)

如何解决马口铁表面涂料涂层印刷产生“油孔”问题探讨客户代表--林业民一、马口铁表面性能与涂料涂层的关系马口铁印刷原理与平版胶印相类似,但在工艺上又有特殊性的一面,比如:4页1、马口铁经印刷后油墨滞留在表面上,须经过烘房使之干燥固化;2、马口铁表面锡层光泽明亮,因而在彩色印刷前,必须在马口铁表面涂上一层白可定或仿白磁涂料。

当然有时根据产品图案的特殊艺术效果,也可部分涂上白可定或仿白磁或直接利用马口铁镀锡面本身的外观涂上光油(透明油或金黄色半透明油);5页马口铁表面油墨涂层印刷的好坏,一直是专业人员在实践中长期探讨、认真研究的问题。

它关系到马口铁本身的表面性能、裁剪机的剪切状态、生产环境气候变化的因素、印刷过程中使用的油墨、涂料的种类、印刷的设备、烘烤温度以及油墨涂层的厚薄等许多方面的因素。

现就如何解决马口铁表面油墨涂层印刷产生“油孔”问题谈谈个人肤浅的看法。

我们的用户目前所说的6页“油孔”包含“水孔”、“针孔”、“气孔”大致三类。

“水孔”:水孔,又叫水眼、麻点、麻坑、火山坑,孔的直径0.5~1.0mm左右,呈圆形,凹陷,有露底和不露底之分。

如果孔内还有颗粒,则称为鱼眼。

显然水孔的产生与基材的自身质量无关。

“针孔”:针孔又叫针眼,是指孔的直径如针尖大小,既无凸起,也无凹陷,而是与涂层在一个平面上。

针孔一般都露底,即露出底板。

针孔产生的主要原因是,涂料还没有熔融时,下面的气体冲出涂层,即冲出气体部位的涂料被冲走,所以固化后会露出底板,显然针孔是由于基材的自身质量引起的。

当涂层下面的气体较少时,气体无法冲破涂层而形成鼓泡。

7页“气孔”:气孔也叫气泡,是指在涂层表面形成凸起,凸起的中央有向上开的小孔,大者有米粒大小,小者如针尖大小。

气孔多时,密密麻麻地分布于镀锡板面的某个部位,如焊点、焊缝、夹缝、折弯处的内侧、工件底部等。

气孔小时,容易与表面颗粒相混淆,此时仔细观察表面颗粒会发现在其中央有一小孔。

更大的气孔多发生于工件的夹缝和折弯处,会使涂层发生中断而不连续。

马口铁表面氧含量对涂饰性的影响

A B

C D

-0.4 -0.2

180℃ 200℃ 220℃ 240℃

0.0

Potential(V)

A:180℃烘烤B:200℃烘烤 C:220℃烘烤D:240℃烘烤

全文总结

相对于不烘烤的马口铁,烘烤过后的马口铁表面涂饰性更 好。 不同的烘烤时间、烘烤温度、对马口铁表面涂饰性能产生 不同的影响。表现在200℃下烘烤15min对涂饰性能最好 优化了镀锡板表面的钝化工艺,得到了最佳的钝化液浓度 ,钝化温度,电流密度,钝化液pH。 通过Xps的分析得出镀锡板表面钝化膜的主要成分为金属 铬、Cr2O3、Cr(OH)3,其成分比例分别为8.58%、 34.71%和56.71%。 样品的耐蚀性随着烘烤时间的提高先减小后增加。在烘烤 25min的前提下,随着烘烤温度的提高样品的耐蚀性有微 小的提升

Potential(v)

-0.64 -0.66 -0.68 -0.70 -0.72 0 50 100 150 200 250 300

Time (s)

Time(s)

3s

钝化时间 铬含量

7s

氧含量

3s

7s

7 mg/m2

8.750 mg/m2

4.386 mg/m2

5.482 mg/m2

以下内容是 对烘烤过程对样品表面成 分的影响进行研究

对于这两款产品 客户一定会选择后者

VS

可见马口铁表面的涂饰性对产品的增值具有很大的影响

研究的背景和意义

镀锡板在应用过程中需要进行外印处理。

外印主要是增加镀锡板的耐蚀性、美观、产品的多样化。

因此,弄清镀锡板与涂料之间的结合机理及其影响因素, 对提高镀锡板的市场竞争力有着重要的实际意义。同时, 对分清镀锡板产品市场的质量异议具有重要的指导意义。 以上就是研究的背景和意义