齿轮传动设计

机械基础之齿轮传动的设计

机械基础之齿轮传动的设计齿轮传动是机械传动的一种常见形式,广泛应用于冶金、化工、轻工等领域。

正确的齿轮传动设计可以保证机器设备的正常运行,提高传动效率和可靠性。

一、齿轮传动的基本原理齿轮传动是利用齿轮间的啮合来实现传动的。

齿轮传动的优点有传动可靠性高、传递效率高,并且在传递扭矩大的情况下具有优势。

齿轮传动由传动齿轮和被动齿轮组成,传动齿轮将传递力矩传递给被动齿轮,并将其旋转。

传动齿轮和被动齿轮要求相互啮合,且在相互运转时还必须平稳和具有足够的承载能力。

二、齿轮传动的设计要点齿轮传动的设计要点主要包括齿轮尺寸计算、齿轮耐用性、传动精度计算等。

其中齿轮尺寸计算是齿轮传动设计中的重要环节。

1. 齿轮尺寸计算齿轮尺寸计算是指通过计算齿轮参数来确定齿轮的尺寸,主要包括模数、压力角、齿数和齿轮转动半径等参数。

齿轮尺寸的计算要考虑被动齿轮的载荷、啮合角、轴向力和齿轮材料强度等因素。

2. 齿轮材料选择齿轮材料应选用高强度、高硬度、高耐磨性和高精度的材料,例如合金钢、硬化钢、钛合金等。

选择齿轮材料时,还应考虑到齿轮使用环境的特点和齿轮的耐用性。

3. 传动误差控制齿轮传动的传动误差包括齿轮啮合误差、轴向误差和径向误差。

在齿轮传动设计中,要通过合理的设计和加工来控制传动误差,从而提高齿轮传动的传动精度和可靠性。

三、齿轮传动的安装和调试齿轮传动的安装和调试是确保齿轮传动正常运行的关键环节。

在齿轮传动安装前,需要检查齿轮的尺寸精度、齿轮材料和齿轮的表面质量。

同时,齿轮的安装也需要注意各种参数的匹配,例如齿轮啮合间隙和传动轴心的误差等。

在齿轮传动调试时,需要进行实际运转试验,检查传动效率和齿轮传动噪声等因素。

如果发现问题,需要及时调整齿轮传动的参数或者重新设计齿轮传动。

四、结论齿轮传动是机械传动的常见形式,其设计要点包括齿轮尺寸计算、齿轮耐用性、传动精度计算等。

正确的齿轮传动设计可以保证机器设备的正常运行,提高传动效率和可靠性。

机械设计齿轮传动设计

机械设计齿轮传动设计嘿,咱来说说机械设计里的齿轮传动设计哈。

我跟你说,有一回我去参观一个工厂,那里面各种机器嗡嗡响,可热闹了。

我就看到有一台大家伙,上面好多齿轮在那转呀转。

那时候我就好奇了,这齿轮传动到底是咋回事呢?后来我就开始研究这齿轮传动设计。

你想啊,这齿轮就像一群小伙伴,得配合好了才能把活儿干好。

首先呢,得确定要用啥样的齿轮。

大的小的,胖的瘦的,各种形状都有。

就跟挑衣服似的,得选适合的。

比如说,要是传递的力大,就得用大点儿的齿轮,结实嘛。

要是速度要求快,可能就得用小齿轮,转得快呀。

然后呢,还得考虑齿轮的齿数。

这齿数就像人的年龄,可不能随便乱来。

齿数多了,转得就慢点儿,但力量可能就大。

齿数少了呢,速度快,但力量可能就小。

就像我有一次骑自行车,前面的大齿轮齿数多,后面的小齿轮齿数少,骑起来可快了,但要是上坡就费劲。

这齿轮传动也一样,得根据实际情况来选齿数。

还有啊,齿轮的间距也很重要。

太近了吧,容易打架;太远了吧,又传不好力。

这就像两个人跳舞,得保持一定的距离,才能跳得好看。

我记得有一次我看两个人跳舞,离得太近,结果踩了对方的脚,那场面可尴尬了。

齿轮传动也不能出现这种情况呀。

最后呢,还得考虑齿轮的材质。

硬的软的,铁的钢的,各种材质都有不同的特点。

要是在恶劣的环境下,就得用结实的材质,不然容易坏。

就像我有一把雨伞,质量不好,下大雨的时候就坏了,弄得我浑身湿透。

齿轮也不能这样啊,得选个好材质,才能用得久。

你看哈,这齿轮传动设计就像一场精心策划的演出,每个齿轮都是演员,得配合好了才能演得精彩。

咱在设计的时候可得仔细考虑,不能马虎。

就像盖房子一样,基础打好了,房子才能结实。

齿轮传动设计好了,机器才能正常运转。

嘿嘿。

机械设计齿轮传动

3. 齿面胶合

现象:齿面上沿相对滑动方向形成伤痕 原因: (热胶合) 高速重载 (冷胶合) 低速重载 高温失油 不易形成油膜

两齿面金属直接接触并粘接 齿面间相对滑动 较软齿面沿滑动方向被撕下一条条伤痕

提高抗胶合能力的措施: 1.提高齿面硬度

2.减小齿面粗糙度

3.增加润滑油粘度低速

4.加抗胶合添加剂高速

4. 齿面磨料磨损

现象: 齿面磨损、齿形变瘦

原因: 两齿面间有相对滑动

铁屑、灰尘进入

常发生于润滑不良的开式齿轮传动

措施:1.减小齿面粗糙度 2.改善润滑条件,清洁环境 3.提高齿面硬度

5. 齿面塑性变形

现象: 齿面失去正常齿形

齿面形成凹沟、凸棱

原因: 齿面较软

重载

主动轮上摩擦力分别朝向齿顶和齿根 —— 形成凹沟 从动轮上摩擦力由齿顶和齿根朝向中 间 ——— 形成凸棱

1

2 1 12 1 2 ( ) E1 E2

Fn L

(2) 齿面接触疲劳强度条件 校核式: H

1

2 1 1 1 2 2 ( ) E1 E2

2 cosa ' Z sin a ' cos2 a

2 KT1 (u 1) bd12u

Z E Z Z H

3.调质 调质一般用于中碳钢和中碳合金钢,如45、40Cr、 35SiMn等。调质处理后齿面硬度为: 220~260HBS 。因为硬度不高,故可在热处理后精 切齿形,且在使用中易于跑合。

4. 正火 正火能消除内应力、细化晶粒、改善力学性能和切 削性能。机械强度要求不高的齿轮可用中碳钢正火处 理。大直径的齿轮可用铸钢正火处理。 5. 渗氮 渗氮是一种化学处理。渗氮后齿面硬度可达 60~62HRC。氮化处理温度低,轮齿变形小,适用于难 以磨齿的场合,如内齿轮。材料为:38CrMoAlA.

机械设计基础中的齿轮传动设计

机械设计基础中的齿轮传动设计齿轮传动是机械设计中常见的一种传动方式,广泛应用于各种机械装置中。

在机械设计基础中,了解齿轮传动的设计原理和方法对于设计出高效可靠的机械装置具有重要意义。

本文将介绍齿轮传动设计的基本知识和注意事项。

一、齿轮传动的基本原理齿轮传动是利用齿轮间的啮合来传递动力和运动的一种机械传动方式。

它由主动齿轮和从动齿轮组成,通过不同大小的齿轮啮合,实现运动和力的传递。

在齿轮传动设计中,需要考虑的基本参数有模数、齿数、压力角、齿轮间隙等。

模数是齿轮齿数与齿轮直径的比值,用来表示齿轮的尺寸大小;齿数是指齿轮上的齿的数量,决定了传动的速比;压力角是齿轮齿面与轴线之间的夹角,对齿轮的强度和传动性能有影响;齿轮间隙则是齿轮啮合时齿与齿之间的间隙,影响传动的精度和噪声。

二、齿轮传动设计的步骤在进行齿轮传动设计时,需要遵循一定的步骤,确保传动装置的性能和可靠性。

1. 确定传动比传动比是指主从动齿轮的齿数比值,决定了传动装置的输出速度和扭矩。

根据所需的输出速度和扭矩,选择合适的齿轮齿数组合,计算得出传动比。

2. 选择模数和齿轮参数根据传动比和要求的齿轮尺寸,选择合适的模数和齿数。

在进行选型时,需要考虑齿轮的强度、噪声和传动精度等要求。

3. 计算齿轮尺寸根据所选的模数和齿数,计算得出齿轮的尺寸和几何参数。

包括齿轮的外径、根圆直径、齿宽等。

4. 进行强度校核根据所选的齿轮尺寸和材料,进行强度校核。

通过计算齿轮的接触应力、弯曲应力和疲劳寿命等参数,判断齿轮的强度是否满足要求。

5. 进行传动效率计算根据齿轮的啮合条件和传动设计参数,计算传动的效率。

传动效率是指输入功率和输出功率之间的比值,可以评估传动装置的能量转换效率。

三、齿轮传动设计的注意事项在进行齿轮传动设计时,需要注意以下几点,以确保传动装置的性能和可靠性。

1. 合理选择齿轮材料齿轮传动中,对材料的选择要满足一定的强度和硬度要求。

常用的齿轮材料有合金钢、碳素钢等。

齿轮传动设计

从动轮2:vs背离节线,Ff指向节线,塑 变后在齿面节线处形成凸脊。 改善措施:1)↑齿面硬度; 2)采用η↑的润滑油。

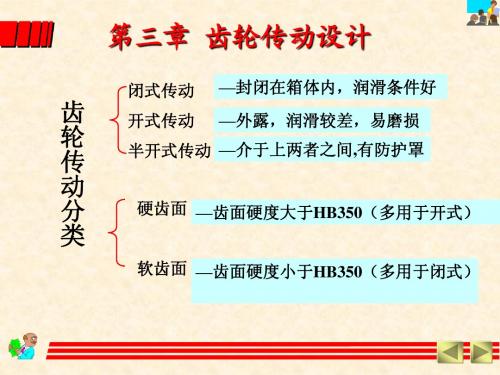

二、齿轮传动的设计准则 失效形式→相应的设计准则 1、闭式齿轮传动 主要失效为:点蚀、轮齿折断、胶合 软齿面:主要是点蚀、其次是折断,按齿面接触疲劳强度设 计计算、校核齿根的弯曲疲劳强度。 硬齿面:主要是折断、其次是点蚀,按齿根的弯曲疲劳强度 设计计算、校核齿面的接触疲劳强度。 高速重载还要进行抗胶合计算 2、开式齿轮传动 主要失效为:齿面磨损、轮齿折断,按齿根弯曲疲劳强度设 计,但适当降低(20%)许用应力以考虑磨损 的影响。 3、短期过载传动 过载折断 齿面塑变 静强度计算

4.齿面胶合——严重的粘着磨损 现象:齿面沿滑动方向粘焊、撕脱,形成沟痕。 原因:高速重载——v↑,Δt ↑,油η↓,油膜破坏,表 面金属直接接触,融焊→相对运 动→撕裂、沟痕。 低速重载——P↑、v ↓,不易形成油膜→冷胶合。

后果:引起强烈的磨损和发热,传动不平稳,导致齿 轮报废。

改善措施:

1)↓m→↓齿高h→↓齿面vs(必须满足σF); 2)采用抗胶合性能好的齿轮材料对; 3)降低齿面压力,采用良好的润滑方式及润滑剂; 4)提高接触精度,采用角变位齿轮,↓啮合开始和

现象:节线靠近齿根部位出现麻点状小坑。

原因:σH>σHP 脉动循环应力 1)齿面受多次交变应力作用,产生接触疲劳裂纹;

2)节线处常为单齿啮合,接触应力大; 3)节线处为纯滚动,靠近节线附近滑动速度小,油膜不易形 成,摩擦力大,易产生裂纹;

4)润滑油进入裂缝,形成封闭高压油腔,楔挤作用使裂纹扩 展。(油粘度越小,裂纹扩展越快)

FP

Flim YST

SFmin

YN

式中: бFlim——试验齿轮齿根的弯曲疲劳极限,查图11-12;

齿轮传动设计

第十章齿轮传动§10-1 概述§10-2 齿轮传动的失效形式及设计准则§10-3 齿轮的材料及其选择原则§10-4 齿轮传动的计算载荷§10-5 标准直齿圆柱齿轮传动的强度计算§10-6 齿轮传动设计参数、许用应力与精度选择§10-7 标准斜齿圆柱齿轮传动的强度计算§10-8 标准锥齿轮传动的强度计算§10-9 齿轮的结构设计§10-10 齿轮传动的润滑P186齿轮传动概述1一、齿轮传动的主要特点:传动效率高可达99%;结构紧凑;工作可靠,寿命长;传动比稳定;制造及安装精度要求高,价格较贵。

二、齿轮传动的分类齿轮传动概述2按齿轮类型分:直齿圆柱齿轮传动斜齿圆柱齿轮传动锥齿轮传动人字齿轮传动齿轮传动概述2按装置形式分:开式传动、半开式传动、闭式传动。

按齿面硬度分:软齿面齿轮(齿面硬度≤350HBS)硬齿面齿轮(齿面硬度>350HBS)三、本章的主要内容齿轮传动的失效形式及设计准则;齿轮的材料及精度选择;齿轮传动的受力分析;齿轮传动的设计理论及方法;齿轮的结构设计。

齿轮的材料及其选择原则齿轮的材料及其选择原则一、对齿轮材料性能的要求轮齿应有较高的抗折断能力;二、常用的齿轮材料钢:常用材料,可经过热处理改善机械性能铸铁:低速、轻载、不太重要的场合非金属材料:高速、轻载、且要求降低噪声的场合。

四、齿轮材料选用的基本原则❑必须满足如强度、寿命、可靠性、经济性等的要求;❑应考虑齿轮尺寸大小和制造方法及工艺的要求;❑软齿面齿轮,小齿轮的齿面硬度应大于大齿轮的齿面硬度30~50HBS 。

常用材料见表10—1P189-192三、常用的热处理方法软齿面:调质、正火等硬齿面:表面淬火、渗碳、氮化等齿面应有较强的抗点蚀、抗磨损和抗胶合能力。

齿轮传动的计算载荷齿轮传动的计算载荷齿面接触线单位长度上所受的载荷,即:F n —为轮齿所受的法向载荷。

齿轮传动设计

不能无极变速;

精度低时,噪声和振动较大; 不宜用于轴间距离较大的传动。

§3-2 齿轮传动失效形式和设计准则

一、失效形式

1、轮齿折断 ★ ★ 疲劳折断 过载折断

全齿折断—常发生于齿宽较小的直齿轮

局部折断—常发生于齿宽较大的直齿轮 和斜齿轮

措施:增大齿根圆角半径、 提高齿

面精度、正变位、增大模数等

2、齿面疲劳点蚀

各力关系:

F 1 F 2 t t Fr1 Fr 2

各力方向: Ft1与主动轮回转方向相反 Ft2与从动轮回转方向相同 Fr1 、Fr2分别指向各自齿轮的轮 心 例:

n2 n2 Fr2

2 1 Fr1

注意: 各力应画在 啮合点上!

Ft2

Ft1

n1

n1

二、计算载荷Fnc

Fnc = K Fn = K Ft /cosα

非对称布置:ψd = 0.6~1.2 悬臂布置、开式传动:ψd = 0.3~0.4

直齿轮取小 斜齿轮取大 硬齿面降低 50%

HP

H Z E Z H Z

2 KT1 (u 1) 3 d d1 u

模数的大小对接触强度无直接影响

设计式:

d1

3

Z E Z H Z 2 KT1 u 1 u HP d

FP

F limYST

S F min

YN

MPa

σFlim — 试验齿轮的弯曲疲劳极限, 见图3-17 YST — 试验齿轮的应力修正系数, YST = 2 YN — 寿命系数, 无限寿命时YN =1,有限寿命时 YN >1 SFmin — 弯曲强度最小安全系数 一般取 SFmin =1.4~1.5,重要传动SFmin =1.6~3.0

齿轮传动机械设计

选择齿宽系数d

确定主要参数: 中心距a——圆整 模数m——取标准值 反求齿数z1、z2

根据材料硬度确定设计准则 (按?设计;按?校核)

计算小、大齿轮的各许用应力 [σH1]、 [σH2]、 [σF1] 、[σF2]

计算主要尺寸:d1=mz1 (满足设计条件)d2=mz2 …

机械设计 (8)

第八章 齿轮传动

概述 齿轮传动的失效形式和设计准则 标准直齿圆柱齿轮的强度计算 齿轮的材料和许用应力 斜齿圆柱齿轮传动 圆锥齿轮传动

齿轮的结构设计

§8.1 概 述

一、齿轮传动的主要特点:

传动效率高 可达99%。在常用的机械传动中,齿轮传动的效率最高;

结构紧凑 与带传动、链传动相比,在同样的使用条件下,齿轮传动所需

Fn

αF

F2 hF

弯曲力矩: M K Fn cosF hF

30˚ 30˚

危险截面的弯曲截面系数:W

bS

2 F

6

SF rb

弯曲应力:

F

M W

6KFnhF cos F

bS

2 F

O

∵ Fn

Ft

cos

F

6KFt hF cos F

bS

2 F

cos

§8.3 标准直齿圆柱齿轮强度计算

弯曲应力: F

6KFt hF cos F

径向力:Fr

Ft

tan

2T1 d1

tan

d1——小齿轮节圆直径

径向力方向:指向各自轮心

法向力:Fn

Ft

cos

2T1

d1 cos

§8.3 标准直齿圆柱齿轮强度计算

二、轮齿的计算载荷

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿轮传动设计- 图文一、转矩与功率式中:P──齿轮传递的功率(kW);T──传递的转矩(N.m);n──齿轮的转速(r/min)。

二、传动比i计算式中:n1、n2分别为两齿轮的转速(r/min)。

三、圆柱齿轮传动简化设计计算公式齿轮类型直齿轮斜齿轮式中:K──载荷系数,接触强度弯曲强度。

载荷平稳、精度高、速度较低、齿轮对称于轴承布置、,斜齿轮时,应取小值;反之,取大值。

T1──小齿轮传递的额定转矩(N.m)。

齿宽系数:;齿数比:,z1、z2分别为小齿轮、大齿轮的齿数;YFS──复合齿形系数;。

为试验齿轮的接触疲劳极限应用──许用弯曲应力为抗弯强度计──许用接触应用(N/mm2),(N/mm2),(N/mm2),为接触强度计算的最小安全系数,一般大小1.1。

,为齿轮材料的弯曲疲劳强度基本值,算的最小安全系数,一般应大小1.4。

四、齿轮疲劳强度校核公式项目强度条件齿面接触疲劳强度或齿根弯曲疲劳强度或×计算应力N/mm2许用应用N/mm2 安全系数式中:mn──法面模数(mm);b──齿宽(mm);d1──小齿轮分度圆直径(mm);Ft──分度圆上的圆周力(N);KA──使用系数;KV──动载系数;KHβ、KFβ──齿向载荷分布系数;KHα、KFα──齿间载荷分配系数;──计算接触应力(N/mm2);ZE──材料弹性系数,();ZH──节点区域系数;──接触强度计算的重合度与螺旋角系数;──许用接触应力(N/mm2);──试验齿轮的接触疲劳极限应力(N/mm2);ZNT──接触计算的寿命系数;ZLVR──润滑油膜影响系数;ZW──工作硬化系数;ZX──接触强度计算的尺寸系数;SHlim──接触强度最小安全系数;系数;──计算弯曲应力(N/mm2);YFS──复合齿形──许用弯曲应力(N/mm2);───相──抗弯强度计算的重合度与螺旋角系数;─齿轮材料的弯曲疲劳强度基本值(N/mm2);YNT──抗弯强度计算的寿命系数;对齿根圆角敏感系数;──相对齿根表面状况系数;YX──抗弯强度计算的尺寸系数。

五、校核计算公式中各系数(1)分度圆上的圆周力Ft(N)计算公式:式中:T──传递的转矩,N.m;d──分度圆直径,mm。

(2)使用系数KA使用系数是考虑由于原动机和工作机的载荷变动、冲击、过载等对齿轮产生的外部附加动载荷影响的系数。

可按表1选取。

表1 使用系数KA 原动机工作特性均匀平稳轻微振动中等振动强烈振动工作机工作特性均匀平稳 1.00 1.10 1.25 1.50 轻微振动 1.25 1.35 1.50 1.75 中等振动1.50 1.60 1.75 2.0 强烈振动1.75 1.85 2.0 2.25 注:1. 对于增速传动,建议取表中数值的1.1倍。

2. 当外部机械与齿轮装置之间有挠性联接时,通常KA值可适当减小。

(3)动载系数KV动载系数是考虑齿轮传动在啮合过程中,大、小齿轮啮合振动所产生的内部附加动载荷影响的系数。

可按下式计算确定:式中:K1、K2按表2选取。

表2 系数K1、K2K1 齿轮种类齿轮II组精度5 直齿轮斜齿轮7.5 6.7 6 14.9 13.3 7 26.8 23.9 8 39.1 34.8 9 52.8 47.0 K2 各种精度等级0.0193 0.0087 (4)齿向载荷分布系数KHβ、KFβ齿向载荷分布系数是考虑沿齿向载荷分布不均匀影响的系数。

对于通过测量和检查能够掌握轮齿的情况,并作相就的修形。

或对齿轮结构作特殊处理、或经过仔细跑合,能使载荷沿齿向均匀的,可取:。

一般情况下,可按表3~表6所列公式计算。

表3 调质齿轮KHβ、KFβ的计算公式(装配时不作检验调整)精度结构布局及限制条件等级对称支承 5 6 7 8 1.14+0.18(b/d1)2+0.23×10-3b 1.15+0.18(b/d1)2+0.3×10-3b 1.17+0.18(b/d1)2+0.47×10-3b 1.23+0.18(b/d1)2+0.61×10-3b 非对称支承悬臂支承1.14+0.18(b/d1)2 +0.23×10-3b +0.23×10-3b 1.15+0.18(b/d1)2 +0.3×10-3b +0.3×10-3b 1.17+0.18(b/d1)2 +0.47×10-3b +0.47×10-3b 1.23+0.18(b/d1)2 +0.61×10-3b +0.61×10-3b 表4 调质齿轮KHβ、KFβ的计算公式(装配时检验调整或对研跑合)精度结构布局及限制条件等级对称支承 5 6 7 8 1.10+0.18(b/d1)2+0.12×10-3b 1.11+0.18(b/d1)2+0.15×10-3b 1.12+0.18(b/d1)2+0.23×10-3b 1.15+0.18(b/d1)2+0.31×10-3b 非对称支承悬臂支承1.10+0.18(b/d1)2 +0.12×10-3b +0.12×10-3b 1.11+0.18(b/d1)2 +0.15×10-3b +0.15×10-3b 1.12+0.18(b/d1)2 +0.23×10-3b +0.23×10-3b 1.15+0.18(b/d1)2 +0.31×10-3b +0.31×10-3b 表5 硬齿面齿轮KHβ、KFβ的计算公式(装配时不作检验调整)精度结构布局及限制条件等级对称支承 1.09+0.26(b/d1)2+0.20×10-3b 5 1.05+0.31(b/d1)2+0.23×10-3b 1.09+0.26(b/d1)2+0.33×10-3b 7 1.05+0.31(b/d1)2+0.38×10-3b非对称支承悬臂支承 1.09+0.26(b/d1)2 +0.20×10-3b +0.20×10-3b 1.05+0.31(b/d1)2 +0.23×10-3b +0.23×10-3b 1.09+0.26(b/d1)2 +0.33×10-3b +0.33×10-3b 1.05+0.31(b/d1)2 +0.38×10-3b +0.38×10-3b 表6 硬齿面齿轮KHβ、KFβ的计算公式(装配时检验调整)精度结构布局及限制条件等级对称支承 1.05+0.26(b/d1)2+0.10×10-3b 50.99+0.31(b/d1)2+0.12×10-3b 1.05+0.26(b/d1)2+0.16×10-3b 7 1.00+0.31(b/d1)2+0.19×10-3b 非对称支承悬臂支承 1.05+0.26(b/d1)2 +0.10×10-3b +0.10×10-3b 0.99+0.31(b/d1)2 +0.12×10-3b +0.12×10-3b 1.05+0.26(b/d1)2 +0.16×10-3b +0.16×10-3b 1.00+0.31(b/d1)2 +0.19×10-3b +0.19×10-3b (5)齿间载荷分配系数KHα、KFα齿间载荷分配系数是考虑同时啮合的各对轮齿间载荷分配不均匀的影响的系数。

由表7选取计算。

表7 齿间载荷分配系数KHα、KFα精度等级II组经表面硬化的直齿轮≥100(N/mm) 5 6 1.0 1.0 7 1.1 1.1 8 1.2 1.2 1.4 1.4 1.1 1.1 1.2 1.2 1.2 1.2 1.4 1.4 ①①9 <100(N/mm) 5级以下KHα 1.0 KFα 1.0 经表面硬化的KHα 1.0 斜齿轮未经表面硬化的直齿轮KFα 1.0 KHα 1.0 KFα 1.0 1.1②1.2 1.1②1.2 1.0 1.0 1.0 1.0 1.0 1.0 1.1 1.1 未经表面硬化KHα 1.0 的斜齿轮KFα 1.0 (6)节点区域系数ZH节点区域系数是考虑节点啮合处法面曲率与端面曲率的关系下的力转换计算公式:式中:──分度圆端面压力角;──节圆端面压力角;──基圆柱螺旋角。

(7)材料弹性系数ZE()材料弹性系数是考虑配对齿轮的材料弹性模量E和泊松比v对接触应力影响的系数。

按下式计算:式中:E1、E2──小、大齿轮的弹性模量(N/mm2);v1、v2──小、大齿轮的泊松比。

某些材料配对时的ZE值从表8中选取。

表8 材料弹性系数ZE(小齿轮村料钢铸钢球墨铸铁铸铁大齿轮材料钢189.8 )铸钢188.9 188.0 球墨铸铁181.4 180.5 173.9 铸铁162.0 161.4 156.6 143.7 (8)接触强度计算的重合度与螺旋角系数接触强度计算的重合度与螺旋角系数面重合度和纵向重合度,为接触强度的重合度系数,它是考虑端为接触强度计算的螺旋角系数,对齿面接触应力影响的系数;它是考虑螺旋角对齿面接触应力影响的系数。

计算公式为当时,按代入上式计算。

(9)试验齿轮的接触疲劳极限应力(N/mm2)是指某种材料的齿轮经长期持续的重复载荷作用后,齿面保持不破坏的极限应力。

如图1所示。

图中ML、MQ、ME分别表示材料质量、热处理质量达到最低要求、中等要求和很高要求时的取值线。