焊接强度试验基准

焊接工艺评定试验国内外标准对比解析

焊接工艺评定试验国内外标准对比解析刘杨【摘要】The welding procedure qualification test is performed to verify the correctness of the proposed weldment welding process and to evaluate the test process and results.At present,the commonly used welding procedure qualification standards and specifications at home and abroad are mainly GB 50661-2011,NB/T 47014-2011,EN ISO 15614-1:2004+A2:2012,ASME IX-2013,AWS D1.1/D1.1M-2015 and so on.The above standards and specifications were compared and analyzed from the aspects of welding procedure qualification procedure,specimen preparation,test procedure and evaluation basis.The sampling problems of butt joints for tensile,bend and impact test during the qualification were mainly discussed,and the similarities and differences of various standards and specifications were summarized.The results show that each standard or specification has its own requirements in terms of test content,sampling quantity and location,specimen size,etc.Special attentions should be paid during the actual qualification.%焊接工艺评定试验是为了验证所拟定的焊件焊接工艺的正确性而进行的试验过程及结果评价.目前国内外常用的焊接工艺评定标准和规范主要有GB 50661-2011,NB/T 47014-2011,EN ISO 15614-1:2004+A2:2012,ASME IX-2013,AWS D1.1/D1.1M-2015等.从焊接工艺评定程序、试样制备、试验过程、评定依据等方面对上述标准和规范进行了对比分析,重点探讨了对接接头焊接工艺评定中拉伸、弯曲、冲击的取样问题,并归纳了各标准和规范的异同点.结果表明:各标准和规范在检测内容、取样数量和位置、试样尺寸等方面都有各自的要求,在实际评定过程中要特别注意.【期刊名称】《理化检验-物理分册》【年(卷),期】2018(054)006【总页数】6页(P421-426)【关键词】焊接工艺评定;对接接头;拉伸;冲击;弯曲【作者】刘杨【作者单位】上海材料研究所检测中心,国家金属材料质量监督检验中心,上海200437【正文语种】中文【中图分类】TG406;T65焊接工艺评定的主要目的在于证明某一个焊接工艺是否能够获得符合要求的焊接接头,以判断该工艺的正确性、可行性,而不是评定焊接操作人员的技艺水平。

焊接条件设定基准

焊接条件设定基准目的和使用范围1-1 目的作为手工悬挂点焊机、机器人点焊机、固定点焊机、螺柱焊机、CO2焊机等焊接条件设定的依据,规范焊接条件的设定,保证焊接质量1-2 适用范围悬挂点焊机、机器人点焊机、固定点焊机(螺母、凸焊螺柱)、螺柱焊机2、相关文件3、悬挂点焊机、机器人点焊机焊接条件设定3-1 焊接条件主要组成3-1-1 焊接条件4大要素焊接条件4大要素包括焊接电流(H)、通电时间(W)、加压力(P)和电极形状3-1-2 焊接条件其他组成部分其它焊接条件包括匝数比(TURNER)、预压时间(SEQUANCE)、斜坡电流时间(SLOPE)冷却时间(COOL)、保持时间(HOLD)等。

3-2三段通电焊接条件三段通电焊接条件主要是针对焊接电流和焊接时间,即在整个一个焊接循环过程中,将焊接分为三段,第一段大电流短时间,第二段较大电流和长时间,第三段小电流短时间,通过三段焊接来完成一个焊点的焊接。

由于目前汽车生产厂家为了增加汽车板件的耐腐蚀性而大多采用镀锌钢板,而试验证明,三段通电焊接条件对镀锌钢板的焊接,有很大的优越性,因此被广泛采用。

日产所采用的针对不同板组焊接的三段焊接条件的经验值,详见附表1-1或附表1-2『15焊接条件表』。

3-3 焊接条件设定3-3-1 综述点焊焊接条件的设定主要是根据所要焊接金属板件的板组信息,在附表2-1或附表2-2『推荐焊接条件』記载的推荐条件中选出推荐焊接压力和焊接条件系列号,再按照焊接条件系列号在附表1-1或附表1-2『15条件焊接表』中查出通电焊接条件;3-3-2 焊接条件设定3-3-2-1 信息调查:调查以下①、②、③、④信息作为焊接条件设定依据①板組信息调查:调查要焊接焊点板组是2层板还是3层板②钢板材料种类调查:调查要焊接焊点板组材料是SP材还是GA材,是否有高强度板材③板厚(mm):调查要焊接焊点板组材料每层板材的厚度④电极头:调查要焊接焊点是否需要特殊形状的电极头(标准、特殊)3-3-2-2 标准电极头焊接条件设定过程Ø13&Ø163-3-2-2-1标准电极头定义标准电极头是指Ø13或Ø16电极帽,见右图所示;标准电极焊接条件查询适用附表1-1和附表2-1。

焊接检验标准

焊接检验标准1.1一般规定1.1.1焊接检验应按下列要求分为两类:1自检,是施工单位在制造、安装过程中,由本单位具有相应资质的检测人员或委托具有相应检验资质的检测机构进行的检验;2三检,是业主或其代表委托具有相应检验资质的独立第三方检测机构进行的检验。

1.1.2焊接检验的一般程序包括焊前检验、焊中检验和焊后检验,并应符合下列规定:1焊前检验应至少包括下列内容:1)按设计文件和相关标准的要求对工程中所用钢材、焊接材料的规格、型号(牌号)、材质、外观及质量证明文件进行确认;2)焊工合格证及认可操作范围确认;3)焊接工艺技术文件及操作规程审查;4)坡口形式、尺寸及表面质量检查;5)组对后构件的形状、位置、错边量、角变形、间隙等检查;6)焊接环境、焊接设备等条件确认;7)定位焊缝的尺寸及质量认可;8)焊接材料的烘干、保存及领用情况检查;9)引弧板、引出板和衬垫板的装配质量检查。

2焊中检验应至少包括下列内容:1)实际采用的焊接电流、焊接电压、焊接速度、预热温度、层间温度及后热温度和时间等焊接工艺参数与焊接工艺文件的符合性检查;2)多层多道焊焊道缺陷的处理情况确认;3)采用双面焊清根的焊缝,应在清根后进行外观检查及规定的无损检测;4)多层多道焊中焊层、焊道的布置及焊接顺序等检查。

3焊后检验应至少包括下列内容:1)焊缝的外观质量与外形尺寸检查;2)焊缝的无损检测;3)焊接工艺规程记录及检验报告审查。

1.1.3焊接检验前应根据结构所承受的荷载性质、施工详图及技术文件规定的焊缝质量等级要求编制检验和试验计划,由技术负责人批准并报监理工程师备案。

检验方案应包括检验批的划分、抽样检验的抽样方法、检验项目、检验方法、检验时机及相应的验收标准等内容。

1.1.4焊缝检验抽样方法应符合下列规定:1焊缝处数的计数方法:工厂制作焊缝长度不大于1000mm时,每条焊缝应为1处;长度大于1000mm时,以1000mm为基准,每增加300mm焊缝数量应增加1处;现场安装焊缝每条焊缝应为1处。

焊接条件设定基准 (spot焊接)

6

8

7

9

7

9

最小

GI

间距

高强 度 有

1 2 3 4 5 6 7 7 8 8 9 9 10 10 11 11 12 12

高强 (mm) 度 无 9 10 11 12 15 1 18 1 19 2 20 3 22 4 24 5 26 6 27 7 29 8 31 9 33 9 35 10 37 10 39 11 40 11 41 12 42 12 43 13 44 13 45 14 46 14 47

timer条件系列条件No.

15条件 A表 B表 C表

31 条件

slope (cyc)

第1通电

時間(cyc) 電流 50Hz 60Hz (kA)

クール1 (cyc)

第2通电

時間(cyc) 電流 50Hz 60Hz (kA)

クール2 (cyc)

第3通电

時間(cyc) 電流 50Hz 60Hz (kA)

2. 焊接条件选定手顺

2-1. 基准板厚的决定 调查使用同一枪的所有的板组的钢种类和板厚,就各种板组,按以下的基准选定基准板厚。

型号 夹锭钳 双头螺栓

重叠张数 2枚 3,4枚 2枚 3,4枚

基准板厚选定条件 薄板侧 各板厚的相加平均(小数点第2位以下四捨五入) 加圧侧 最大板厚

特殊电极头(长刀、铜垫板、先端径φ8mm以上的镶块电极)使用时,把各板厚的相加平均板厚作为基准板厚

AEGIS- W02- 02

基准板厚 (mm)

无高强度

0.5

1,300

0.6

1,450

0.7

1,650

0.8

1,850

0.9

2,000

1.0

焊接强度试验基准

补充说明 焊接强度等级 (HES A 1018) 焊接方法类别

焊接符号的表示方法

1、基本符号

焊接符号的表示方法

2、辅助符号

焊接符号的表示方法

3、类别符号

焊接符号的表示方法

4、图纸标注方法

a) 电阻点焊的图面示例1

图1

焊接符号的表示方法

图纸标注方法

电阻点焊的图面示例2

图2

焊接符号的表示方法

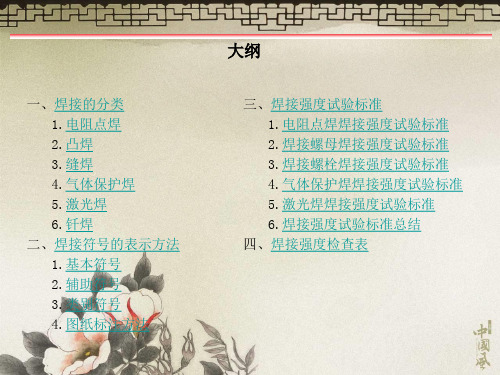

大纲

一、焊接的分类 1.电阻点焊 2.凸焊 3.缝焊 4.气体保护焊 5.激光焊 6.钎焊 二、焊接符号的表示方法 1.基本符号 2.辅助符号 3.类别符号 4.图纸标注方法 三、焊接强度试验标准 1.电阻点焊焊接强度试验标准 2.焊接螺母焊接强度试验标准 3.焊接螺栓焊接强度试验标准 4.气体保护焊焊接强度试验标准 5.激光焊焊接强度试验标准 6.焊接强度试验标准总结 四、焊接强度检查表

HES E001-4.4.2

工程间检查 初物检查

工程间检查、初 物检查至少各一 次 工程间检查、初 物检查至少各一 次 工程间检查依据 工厂的质量管理 规定量产准备阶 段都做

5

非破坏检查

焊接直径

零件

HES E001-4.5.1

HES E001-4.5.2

工程间检查 初物检查

工程间检查 量产准备阶段(工艺参数确认) (需要提供报告) 初物检查

焊接的分类

气体保护焊

•什么是MIG焊? 使用熔化电极的惰性保护焊,英文简称 MIG焊,见图16。保护气体可采用Ar、 Ar+He或He,电弧燃烧稳定,熔滴过渡平 稳、安定,无激烈飞溅。在整个电弧燃 烧过程中,焊丝连续等速送进,可用来 焊接各种钢材及有色金属。

•什么是TIG焊? 利用纯钨或活化钨(钍钨、铈钨等)作为 电极的惰性气体保护焊称钨极惰性气体保 护焊,其英文简称为TIG焊。它是在惰性 气体的保护下,利用钨电极与焊件间产生 的电弧热熔化母材和填充焊丝的一种焊接 方法,其示意图见图9。

GB50236-98_焊接要求规范[1]

![GB50236-98_焊接要求规范[1]](https://img.taocdn.com/s3/m/379d962b6edb6f1aff001fed.png)

现场设备、工业管道焊接工程施工及验收规范GBJ236-82目录第一章总则第一节概述第二节一般规定第二章碳素钢及合金钢的焊接第一节材料第二节焊前准备第三节焊接工艺要求第四节焊前预热及焊后热处理第三章铝及铝合金的焊接第一节材料第二节焊前准备第三节焊接工艺要求第四章铜及铜合金的焊接第一节材料第二节焊前准备第三节焊接工艺要求第五章焊接工艺试验第一节试验原则第二节试验要求第三节试验评定第六章焊工考试第一节一般规定第二节焊工操作技能考试第三节附则第七章焊接检验第一节焊接前检查第二节焊接中间检查第三节焊接后检查第四节焊接工程交工验收附录附表1附表1-1附表1-2附表2附表3附表4附表5附表6附表7附表8附表9附表10附表11附表12附表13附表14附表15编制说明主编部门:化学工业部批准部门:国家基本建设委员会实行日期:1982年8月1日国家基本建设委员会文件(82)建发施字25号关于颁发《现场设备、工业管道焊接工程施工及验收规范》的通知国务院有关部、总局,各省、市、自治区建委,基建工程兵:由我委委托化学工业部负责组织有关单位编写的《现场设备、工业管道焊接工程施工及验收规范》,经有关部门会审,现批准为国家标准施工及验收规范,编号为GBJ236—82,自一九八二年八月一日起实行。

本规范由化学工业部基建局管理和解释。

一九八二年一月二十日第一章总则第一节概述第1.1.1条为指导设备和工业管道的焊接工程特制定本规范。

它适用于石油、化工、电力、冶金、机械和轻纺等行业工程建设的施工现场。

第1.1.2条本规范适用于碳素钢(含碳量小于或等于0.3%)、合金钢(普通低合金结构钢、低温用钢、耐热钢及奥氏体不锈钢)、铝及铝合金(工业纯铝及防锈铝合金)、铜及铜合金(紫铜及黄铜)的手工电弧焊、氩弧焊、埋弧焊、二氧化碳气体保护焊和氧-乙炔焊。

第 1.1.3条用于现场焊接作业的其他标准和设计文件中的技术要求和规定,不得低于本规范。

第1.1.4条焊接作业的安全技术、劳动保护等应按现行有关规定执行。

手工焊接作业基准

、适用范围本作业基准适用于HAPQ 配管焊接作业。

、焊接前作业者准备检查焊接设备是否有不良现象;检查焊枪作业者只有在穿戴好劳动保护用品之后,才能上岗作业。

劳动保护用品包括: 护眼镜、手套、护腕、安全鞋等。

、焊接材料1、钎料的选择1.1采用磷铜-银钎料(含银2%,5% ,15%,45% )。

空调器生产中焊接作业常用的钎料见表 表一 钎料表注:1).其他元素为 Pb 、Sn 、Fe 。

2).参考温度不是规格的一部分。

固相线温度=钎料开始熔化的温度; 液相线温度=钎料开始流动的温度; 钎焊温度=钎料开始流入焊缝的适当温度1.2各种钎料的使用范围见表二; (见下页)1.3 HAPQ 钎料的使用:磷铜钎料:用于室外机的双管对焊;2%银钎料:用于一般性的紫铜和紫铜之间的焊接; 5%银钎料:用于热交换器的焊接,黄铜与紫铜焊接; 15%银钎料: 25%银钎料: 45%银钎料: 2、焊接气体2.1焊接气体采用液化石油气(LPG )的火焰作为热源。

LPG 的燃烧值为23500 25500KCaL/m 3。

2.2 使用气体压力: 02: 0.2 至 0.5MPa ; LPG:0.05 至 0.12Mpa ; 2.3各种气体必须经过除湿处理,去除气体中的水分。

手工焊接作业基准1、 2用于黄铜和紫铜之间的焊接(如分流器、孔板等) 用于紫铜与铁之间的焊接。

用于板式换热器与管接头和配管的焊接。

3、助焊剂:3.1除热交换器配管焊接不使用助焊剂外,其他配管的焊接均要使用助焊剂保护(修补焊时可不使用助焊剂)。

3.2助焊剂使用含硼的蒸汽助焊剂(使用前为无色液体,使用时在助焊剂罐中气化)。

3.3助焊剂加注在助焊剂罐中使用,每次加入量至助焊剂罐玻璃液面窗1/2位置,当液面将至液面窗1/3下侧时,添加助焊剂(参见:六•助焊剂罐、助焊剂的操作管理)。

3.4助焊剂在助焊剂罐中气化为蒸气,与LPG在助焊剂罐中混合,经焊炬的焊嘴在燃烧时发挥作用。

HES焊接强度试验基准

a)材料相同板厚相同﹙材料抗拉强度相同板厚相同﹚——按相应的抗拉剪切强度可作参考。

例 :JSC270E/1.6t和JSC270E/1.6t

选等级270Mpa/1.6t的抗拉剪切强度 7662N作基准。(参照表1 中a)

b)材料相同板厚不同﹙材料抗拉强度相同板厚不同﹚——按较薄板的抗拉剪切强度作基准。

电阻点焊强度试验标准

抗拉剪切强度试验

公称板厚的选取:

1.在板厚和材质不同钢板焊接时,计算钢板抗拉强度与钢板厚 度的积,取积较小的钢板厚度作为公称板厚。

2.三层以上焊接时,试片的形状为图3,尺寸按照表1。这种情 况下的剪切强度试验,如图3a)、b)所示,要在相关部件材质间 进行。

3.三层以上焊接,板厚或材质不同时,试片尺寸,计算不同相 关部件材质的抗拉强度与板厚的积,取较小值的板材的板厚为 公称板厚。

工程间检查、初 物检查至少各一 次

工程间检查 量产准备阶段(工艺参数确认) (需要提供报告) 初物检查

工程间检查依据 工厂的质量管理 规定量产准备阶 段都做

-抗拉剪切强度试验

•试片的形状及尺寸 ——JIS Z 3136 尺寸的选取见表1

图2为两层钢板的焊接

焊接强度试验标准

电阻点焊强度试验标准

抗拉剪切强度试验

焊、软钎焊、闪光焊、凸焊和摩擦焊,符号依据表3。 • 注意:

焊接强度分:A/B/C三个等级; 图面没有标识为B级。

补充说明 焊接强度等级 (HES A 1018) 焊接方法类别

1、基本符号

焊接符号的表示方法

2、辅助符号

焊接符号的表示方法

3、类别符号

焊接符号的表示方法

4、图纸标注方法

焊接符号的表示方法 a) 电阻点焊的图面示例1

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电阻点焊的试验项目依据HES E 001来确定。

NO.

项目

1 抗拉剪切强度

2

断面 检查

3

外观 检查

熔核直径 溶深 内部缺陷 裂纹、飞溅、凹陷 等外部缺陷

压痕

4 螺丝刀检查

5 非破坏检查

6 破坏检查

焊接直径 熔核直径

试验状态

A级

试 片

B级

C级

100个 50个 20个

A级 5个

试 片

B级

5个

C级 -

A级

•判定标准 依据HES A 1018 中规定,规格值查询表1所示。

板厚

焊接强度试验标准

电阻点焊强度试验标准

抗拉剪切强度试验

等级B

剪切强度

焊接强度试验标准

抗拉剪切强度的选取原则:(参考)

——HES A 1018

电阻点焊强度试验标准

A. 各种不同牌号和板厚组合的抗拉剪切强度的判定基准。

抗拉剪切强度试验

•特点: 焊接区为凸点接触,大大提高单位面积上的电流密度和电极压强,有利于焊件 表面氧化膜破裂、热量集中、分流小,焊件表面无压痕,电极寿命长。

焊接的分类

3、缝焊

•定义: 工件装配搭接或对接接头并置于两滚轮之间,滚轮加压工件并转动,连续或断续 送电,使之形成一条连续焊缝的电阻焊的方法称之为缝焊。 缝焊实质上是一连续进行的点焊。

•点焊又分为: (一)双面单点焊a) (二)单面双点焊b) (三)单面单点焊c) (四)双面双点焊d) (五)多点焊e)

•重点: 双面与单面的区别 双点与单点的区别

焊接的分类

焊接的分类

2、凸焊

•定义: 凸焊属于电阻点焊类。在一工件的贴合面上预先加工一个或多个突起点,使其 与另一工件表面相接触并通电加热,然后压塌,使这些接触点形成焊点的电阻 焊方法称之为凸焊。

焊接的分类

气体保护焊

•什么是熔化极气体保护电弧焊?如何分类? 熔化极气体保护电弧焊是采用可熔化的焊丝(熔化电极)与焊件之间的电弧作为 热源来熔化焊丝与母材金属,并向焊接区输送保护气体,使电弧、熔化的焊丝、 熔池及附近的母材金属免受空气的有害作用。 由于不同的保护气体种类及焊丝形式对电弧状态、电气特性、热效应、冶金反应 及焊缝成形等的影响显著不同,熔化极气体保护电弧焊的分类有多种,见表10。

焊接符号的表示方法

图纸标注方法

g) 角焊的图面示例

焊接符号的表示方法

图纸标注方法

h) 缝焊的图面示例

焊接符号的表示方法

图纸标注方法

i) 钎焊的图面示例

焊接符号的表示方法

图纸标注方法

j) 激光焊的图面示例

焊接符号的表示方法

图纸标注方法

焊接强度试验标准

三、焊接强度试验标准

•涉及标准: 电阻点焊 HES A 1018-04(电阻焊设计标准) HES E 001-06(电阻焊的检查标准) JIS Z 3136(电阻焊点和凸焊焊缝剪切强度测试试样的尺寸和试验方法)

焊、软钎焊、闪光焊、凸焊和摩擦焊,符号依据表3。 • 注意:

焊接强度分:A/B/C三个等级; 图面没有标识为B级。

补充说明 焊接强度等级 (HES A 1018) 焊接方法类别

1、基本符号

焊接符号的表示方法

2、辅助符号

焊接符号的表示方法

3、类别符号

焊接符号的表示方法

4、图纸标注方法

焊接符号的表示方法 a) 电阻点焊的图面示例1

零件

HES E001-4.5.1 HES E001-4.5.2

零件

HES E001-4.6.1 HES E001-4.6.2

适用范围 认可测试

认可测试 (高强度钢板)

检查频率 -

-

认可测试 受入检查及工程检查

受入及工程检查 至少每批一次

工程间检查 初物检查

工程间检查、初 物检查至少各一 次

工程间检查 初物检查

焊接符号的表示方法

二、焊接符号的表示方法 -HES A 2401-04

一个完整的焊接符号包括基本符号,辅助符号和类别符号,由基线、箭头和 尾端构成的焊接指示线表示。

箭头

基线

尾端

焊接符号的表示方法

• 焊接基本符号:原则上是表示两个部件材料间的焊接形态,焊接符号依据表1。 • 辅助符号:用来作为基本符号的补充,符号依据表2。 • 类别符号: 按8种焊接方法来分-有电弧点焊、螺栓焊接、电阻对焊、单面点

电阻点焊强度试验标准

抗拉剪切强度试验

公称板厚的选取:

1.在板厚和材质不同钢板焊接时,计算钢板抗拉强度与钢板厚 度的积,取积较小的钢板厚度作为公称板厚。

2.三层以上焊接时,试片的形状为图3,尺寸按照表1。这种情 况下的剪切强度试验,如图3a)、b)所示,要在相关部件材质间 进行。

3.三层以上焊接,板厚或材质不同时,试片尺寸,计算不同相 关部件材质的抗拉强度与板厚的积,取较小值的板材的板厚为 公称板厚。

查表:等级780Mpa/1.0t的抗拉剪强度(d)=10724N(参照附表1 中d)

由下列等式得抗拉剪强度(X)

(X)=(f) x t2/ t1=3998N x 2.3t/1.0t=9195N<10724N(d)

比较(X)和(d),用较小值作基准。

结论:9195N就是基准值。

B.当钢板厚度为两个相邻板厚的中间值时,取相邻板厚的抗拉剪强度的平均值。

焊接的分类

4、气体保护焊

•定义: 属于电弧焊类。利用气体在电弧周围形成局部的保护层,保护金属熔滴、焊接 熔池和焊接区高温金属不受空气的氧化作用影响的焊接过程,简称气体保护焊 。 常用的保护气体:惰性气体(如氩气、氦气)、还原性气体(如氢气、氮气) 、氧化性气体(如二氧化碳等)。 •特点: 1.气体保护层,防止有害于熔滴和熔池的气体侵入,保证焊接过程的稳定。 2.由于保护气体对弧柱有压缩作用,使电弧热量集中,熔池体积小,因而,其 焊接热影响区和焊接变形都比其他电弧焊和气焊小。

工程间检查、初 物检查至少各一 次

工程间检查 量产准备阶段(工艺参数确认) (需要提供报告) 初物检查

工程间检查依据 工厂的质量管理 规定量产准备阶 段都做

-抗拉剪切强度试验

•试片的形状及尺寸 ——JIS Z 3136 尺寸的选取见表1

图2为两层钢板的焊接

焊接强度试验标准

电阻点焊强度试验标准

抗拉剪切强度试验

例:JSC270E/1.6t和JSC270E/0.7t

选等级270Mpa/0.7t的抗拉剪强度 2400N作基准。(参照附表1 中b)

c)材料不同板厚相同﹙材料抗拉强度不同板厚相同﹚——按较低的抗拉剪切强度作基准。

例:JSC780Y/1.2t和JSC440W/1.2t

选等级440Mpa/1.2t的抗拉剪强度 7997N作基准。(参照附表1 中c)

•什么是MIG焊? 使用熔化电极的惰性保护焊,英文简称 MIG焊,见图16。保护气体可采用Ar、 Ar+He或He,电弧燃烧稳定,熔滴过渡平 稳、安定,无激烈飞溅。在整个电弧燃 烧过程中,焊丝连续等速送进,可用来 焊接各种钢材及有色金属。

•什么是TIG焊? 利用纯钨或活化钨(钍钨、铈钨等)作为 电极的惰性气体保护焊称钨极惰性气体保 护焊,其英文简称为TIG焊。它是在惰性 气体的保护下,利用钨电极与焊件间产生 的电弧热熔化母材和填充焊丝的一种焊接 方法,其示意图见图9。

焊接的分类

气体保护焊

焊接的分类

5、激光焊

激光焊的定义: 通过受激辐射而使放射增强的光(即激光),经聚焦产生能量高度集中的激光束 作为热源进行的焊接。

焊接的分类

6、钎焊

钎焊的定义: 用液相线温度低于母材固相线温度的钎料,将零件与钎料装配合理后,加热到钎 料熔化温度以上,利用液态钎料润湿母材及毛吸现象,填充接头间隙,并与母材 相互溶解扩散形成钎焊接头,实现母材不熔化连接。

四、焊接强度检查表

一、焊接的分类

焊接的分类

在众多的焊接工艺中,广州本田汽车车身零部件和白车身焊接主要有

电阻点焊、凸焊、缝焊、二氧化碳气体保护焊、氩弧惰性气体保护焊、激 光焊等方式。

Байду номын сангаас

1、电阻点焊

•点焊的定义: 连接钢板的一个过程。 钢板放置于电极之 间,热量通过钢板的接口产生,当施加压力 时发生局部焊接。

焊接螺母凸焊 HES B 011-03(方形焊接螺母) HES B 031-03(六角形焊接螺母) JIS B 1196(焊接螺母)

焊接螺栓凸焊 JIS B 1195(焊接螺栓)

气体保护焊 5135Z-SX8 -T000(钢板、钢管的电弧焊质量技术条件)

激光焊接

焊接强度试验标准

1、电阻点焊强度试验标准

一、焊接的分类 1.电阻点焊 2.凸焊 3.缝焊 4.气体保护焊 5.激光焊 6.钎焊

二、焊接符号的表示方法 1.基本符号 2.辅助符号 3.类别符号 4.图纸标注方法

大纲

三、焊接强度试验标准 1.电阻点焊焊接强度试验标准 2.焊接螺母焊接强度试验标准 3.焊接螺栓焊接强度试验标准 4.气体保护焊焊接强度试验标准 5.激光焊焊接强度试验标准 6.焊接强度试验标准总结

图3为三层钢板的焊接

焊接强度试验标准

表1 通常板宽试片的尺寸

单位mm

公称板厚t 板宽W 重叠部宽度L 试片长度A 夹持间距B

0.3~0.8

20

20

75

70

0.8~1.3

30

30

100

90

1.3~2.5

40

40

125

100

2.5~5.0

50

50

150

110

备注:0.3~0.8表示 ≥0.3且<0.8的范围,依此类推。

a)材料相同板厚相同﹙材料抗拉强度相同板厚相同﹚——按相应的抗拉剪切强度可作参考。