碳化塔操作控制要点

碳化岗位安全操作规程

碳化工段安全操作规程1、岗位任务2、反应原理3、工艺流程4、生产特点5、正常操作要点6、开停车操作7、工艺指标8、主要设备9、检维修安全操作规程10、常见事故及预防碳化工段安全操作规程1.岗位任务:用浓氨水吸收变换气中的CO2,并制成合格的碳酸氢铵.在合成氨生产中,碳化过程是原料气净化处理的中间过程,是生产产品的最后工序。

本工段全过程包括:浓氨水制备、浓氨水吸收二氧化碳生成碳酸氢铵,氨的回收以及悬浮液的分离。

2.碳化反应原理。

CO2+NH3===NH4HCO3+Q碳化反应比较复杂,经过一系列的中间过程:首先,二氧化碳酸从气相溶解于液相CO2(气)==== CO2(液)溶解态的二氧化碳与溶液中的游离态氨形成氨基甲酸铵:CO2(溶)+2NH3(溶)====NH2COONH4(溶液)随后,氨基甲酸铵水解生成碳酸氨铵或碳酸铵:NH2COONH4=====NH4++NH2COO—NH2COO—===== NH3+HCO3—NH3+HCO3—===== NH4+CO32—在碱性较强的溶液中主要形成CO3—,而在PH值8—10.5之间或高浓度的CO3—溶液中主要形成 HCO3—。

3.工艺流程。

3.1气体流程:变换气从塔底依次通过碳化主塔,副塔,综合塔,在塔内变换气与浓氨水鼓泡反应二氧化碳被浓氨水吸收,成为合格的原料气,经气水分离器送压缩三段。

3.2液体流程。

3.2.1稀氨水和母液用泵从母液槽打入高位吸氨器与来自合成的气氨反应,其反应式: NH3+H2O=====NH3H2O+Q3.2.2制成浓氨水经冷却排管降温后送入浓氨水槽,浓氨水由浓氨泵从浓氨槽抽出打入固定副塔,再从底部出来由副塔泵打入被洗塔,从被洗塔底部出来由主塔泵打入主塔,在塔内,变换气中的二氧化碳与浓氨水反应生成碳酸氢铵,形成碳酸氢铵的结晶悬浮液,取出送入稠厚器并沉降下来,送离心机分离,得到成品碳酸氢铵,母液放到母液槽。

3.3软水流程.来自锅炉水处理的软水经水表,流量计,加入综合塔清洗段顶部,吸收原料气中的氨,清洗段的稀氨水送至精炼再生净氨塔,以吸收再生气中的氨,回收至母液槽。

碳化工段操作规程

碳铵三楼操作规程1 范围本规程规定了碳化岗位的任务、工艺、操作要点及事故处理方法。

本规程适用于我公司碳化岗位的工艺控制与操作。

2 碳化岗位的任务在加压的条件下,用浓氨水吸收来自变换工段变换气中的二氧化碳,制得合格的碳化气,同时制得碳酸氢铵结晶的悬浮液。

碳化尾气中的氨气回收利用。

3 氨水碳化过程原理氨水碳化过程是一个伴有化学反应的吸收过程,其发生的化学反应复杂,总的可用以下两个反应式表示:2NH3 + H2O+ CO2(NH4)2CO3 + Q(NH4)2CO3 + H2O + CO22NH4HCO3 + Q实际反应过程是NH3与CO2反应生成氨基甲酸铵,氨基甲酸铵进一步水解生成碳酸铵,碳酸铵再吸收CO2生成碳酸氢铵。

2NH3 + CO2NH4COONH2NH4COO NH2 + H2O (NH4)2CO3(NH4)2CO3 + H2O+CO22NH4HCO3 + Q4 工艺流程及设备一览表4.1 工艺流程图见附页4.2 流程简述来自变换工段的变换气,由塔底分别进入两个碳化主塔内,变换气中的CO2分别在主塔内碳化液反应吸收,反应热由水箱内的冷却水带走,气体由两主塔顶部出来再由付塔底进入,与付塔内的氨水反应被吸收,然后从付塔顶部出来进入综合塔底部,气体中的少量CO2和微量H2S被综合塔底部的浓氨水吸收,气体再进入到顶部的回收段,与塔顶下来的软水逆流接触,气体中的剩余氨被吸收,气体由塔顶出来去精脱硫岗位。

浓氨水由浓氨泵打入付塔,吸收部分CO2再由碳化泵从付塔内碳化液打到主塔内吸收CO2,形成的碳酸氢铵悬浮液由塔底的取出管取出,去分离岗位分离,取出的母液溢流到母液槽供吸氨使用,分离后的一部分母液也去母液槽。

软水由软水泵打入综合塔顶部吸收部分分离后氨放到铜洗岗位,经过提浓以后再由合成岗位打到综合塔底部吸收少量的CO2,然后再放到母液槽使用。

4.3 设备一览表5 工艺指标5.1 气体成分5.1.1 主塔CO2%:8%~12% ;跑氨:≤3.0g/m3。

新开碳化塔工艺技术

纯碱 厂经常会 遇到碳化塔 大修或更 新 。设 备大 修或更新后 即要组 织碳 化 塔 的投 入运 行 , 投用 前 的 技术处理措施 不 到位 , 势必 造 成纯 碱 中铁 含 量 的波

动 。要避免新 开碳 化塔 造 成纯 碱 中铁 含 量 的波动 , 必须实施必要 的、 有效 的技术 措施 。 以下 就新 开 碳

化塔在技术措 施方 面进行 探讨 。

门 , 人约 8 0 0 3h清洗气 , 通 0 —1 0m/ 0 搅动 洗塔 , 一 进 步将塔 内的灰尘 和铁 锈刷 洗 干净 后 , 塔 内海 水 放 将

净, 放水 时必须加 气 搅动 , 利 于将 塔底 杂物 放 净 , 以 Biblioteka 1 安 装前 质 量措 施

无论 是大 修 的碳化 塔或 者更 新 的碳化 塔 , 在塔 圈和菌帽上均 附着灰尘和 铁锈 以及铸 造时 附着 的模 砂、 机械加工产 生 的铁 屑等 。灰 尘在 碳化 塔 水洗 时 可 以冲洗掉 , 而铁 锈等杂质很 难被水 冲洗掉 , 即使是 硫洗 也很难保证效 果 , 因此在 新开碳化 塔投用 时 , 不 可避免 的造成重碱 含铁量升 高 , 品品质 下降 , 产 给生 产造成波 动 。因此在大修塔拆 下后经鉴 定要继续 使 用 的塔 圈、 塔板和 菌帽 以及更新 的塔 圈、 塔板和菌 帽

作 2次 即可 。因清 洗气 含少 量一 氧化 碳 , 因此通 气

时一定要做 好塔顶监护 。 4 硫洗 4个班 之后 再 加 入剩余 的硫 化钠 , 塔 ) 若

20 0 8年第 6期

李卫 东 , : 等 新开碳化 塔工艺技术

内液面过高 , 可放 出部 分海 水 , 液面 要求 同 上 , 洗 硫

1开该塔 的 出气 阀门 , ) 其他 阀门处于关 闭状态 。

碳化工段操作规程

碳铵三楼操作规程1 范围本规程规定了碳化岗位的任务、工艺、操作要点及事故处理方法。

本规程适用于我公司碳化岗位的工艺控制与操作。

2 碳化岗位的任务在加压的条件下,用浓氨水吸收来自变换工段变换气中的二氧化碳,制得合格的碳化气,同时制得碳酸氢铵结晶的悬浮液。

碳化尾气中的氨气回收利用。

3 氨水碳化过程原理氨水碳化过程是一个伴有化学反应的吸收过程,其发生的化学反应复杂,总的可用以下两个反应式表示:2NH3 + H2O+ CO2(NH4)2CO3 + Q(NH4)2CO3 + H2O + CO22NH4HCO3 + Q实际反应过程是NH3与CO2反应生成氨基甲酸铵,氨基甲酸铵进一步水解生成碳酸铵,碳酸铵再吸收CO2生成碳酸氢铵。

2NH3 + CO2NH4COONH2NH4COO NH2 + H2O (NH4)2CO3(NH4)2CO3 + H2O+CO22NH4HCO3 + Q4 工艺流程及设备一览表4.1 工艺流程图见附页4.2 流程简述来自变换工段的变换气,由塔底分别进入两个碳化主塔内,变换气中的CO2分别在主塔内碳化液反应吸收,反应热由水箱内的冷却水带走,气体由两主塔顶部出来再由付塔底进入,与付塔内的氨水反应被吸收,然后从付塔顶部出来进入综合塔底部,气体中的少量CO2和微量H2S被综合塔底部的浓氨水吸收,气体再进入到顶部的回收段,与塔顶下来的软水逆流接触,气体中的剩余氨被吸收,气体由塔顶出来去精脱硫岗位。

浓氨水由浓氨泵打入付塔,吸收部分CO2再由碳化泵从付塔内碳化液打到主塔内吸收CO2,形成的碳酸氢铵悬浮液由塔底的取出管取出,去分离岗位分离,取出的母液溢流到母液槽供吸氨使用,分离后的一部分母液也去母液槽。

软水由软水泵打入综合塔顶部吸收部分分离后氨放到铜洗岗位,经过提浓以后再由合成岗位打到综合塔底部吸收少量的CO2,然后再放到母液槽使用。

4.3 设备一览表5 工艺指标5.1 气体成分5.1.1 主塔CO2%:8%~12% ;跑氨:≤3.0g/m3。

焦炭塔操作讲义

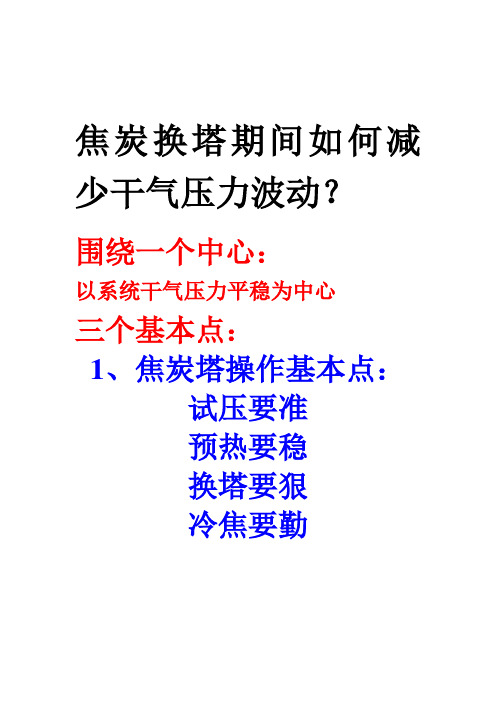

焦炭换塔期间如何减少干气压力波动?围绕一个中心:以系统干气压力平稳为中心三个基本点:1、焦炭塔操作基本点:试压要准预热要稳换塔要狠冷焦要勤2、动力操作基本点:(20:00切塔,开始小吹汽)提前半小时、提上2、3吨,过上一小时,提上12、3吨,再过两小时,准备降蒸汽,蒸汽降下来,中压要平稳。

3、加制氢操作基本点:(14:00预热,视除焦情况)油气预热,请注意,提前准备,干气少,焦化切塔,请注意,干气量少,多调整。

特别注意:加氢废氢、废气排量波动大对干气脱硫影响,造成干气波动大,易带液。

岗位操作法一.焦炭塔系统(一)正常操作要点1.根据焦炭塔生产周期,严格按岗位操作法进行各项操作;2.投用四通阀给上汽封;3.换塔后注意焦炭塔压力变化,防止超压,并及时给急冷油控制顶温,及时注入消泡剂;4.切换四通阀后要及时向老塔吹汽,严防粘油回流堵塞通道;5.给水冷焦时,要严防焦炭塔超压;6.加强巡检,防止设备、管线、法兰漏油着火,搞好安全生产;7.保证放空冷却塔回流正常,顶部空冷及管线畅通;8.经常检查E-1123AB水温保持在正常范围内,并加强对外联系工作;9.搞好甩油泵的正常操作与维护;10.切换塔时,要确保拿尽新塔的存油,塔顶和塔底的差压、温度不超指标;11.向除焦班交塔时,要达到开盖的条件。

(二)焦炭塔正常操作1.赶空气(1).通知班长新塔准备吹蒸汽、赶空气、试压、预热;(2).检查新塔上、下塔盖进料法兰是否上紧;(3).打开呼吸阀,改好吹汽流程:塔底给汽总阀→新塔底→新塔顶→呼吸阀去焦池;(4).缓慢打开塔底给汽总阀,赶尽新塔内的空气,时间约15~20分钟。

2.试压(1).新塔内空气赶尽后,关闭呼吸阀,进行新塔试压,压力为0.235MPa;(2).给汽达到试验压力后,进行管线、上、下塔盖法兰检查,若有漏出,则撤压处理,另行试压;3.蒸汽预热试压完成后,先开放空阀再开给汽阀,进行蒸汽预热,保持塔顶压力0.15-0.2MPa,时间至少保持30分钟。

外冷式碳化塔的操作应用

外冷式碳化塔的操作应用方 翔(淮安华尔润化工有限公司联碱厂,江苏淮安 223002)摘要:介绍外冷式碳化塔在淮安华尔润的操作使用情况,对工艺操作参数及配套流程进行探讨。

并结合新碱厂走过的一些弯路提出改进意见,本系统作为小氮肥厂转型改造联碱生产的成功应用,标志着新型变换气制碱技术已成为优良的制碱工艺路线。

关键词:外冷式碳化塔;变换气制碱;碳化操作控制;母液平衡中图分类号:TQ114.162 文献标识码:B 文章编号:1005-8370(2009)02-31-03 近年来新型变换气制碱技术(外冷式碳化塔)应用于联碱行业中,已显现出其独特的优势:相比索尔维塔,外冷塔具有简单大型化、占地面积小、单塔生产能力大的特点,简化了索尔维塔制碱周期短、需轮换倒塔清洗的繁琐流程;与浓气制碱相比又省去了脱碳塔、浓气压缩机等相关设备,同时节约了电耗、脱碳液等损耗。

因此外冷塔变换气制碱工艺更趋合理,是联碱法生产的发展方向。

变换气制碱工艺牵涉面较广,其控制好坏不仅决定了联碱系统产品质量、消耗等技术经济指标水平,也作为合成氨装置脱除变换气CO2的重要一环,对合成压缩机台时出率、系统压头、动力消耗产生着较大的影响。

淮安华尔润化工有限公司联碱装置于2004年10月投产,重碱工序选用中国成达化工工程公司设计的5台φ2800/3800外冷式碳化塔,采用1.3M Pa变换气制碱工艺,目前产品质量、氨盐耗指标均已达到一定的水平,外冷塔操作日趋完善,并对碳化工艺指标也作了一定的修正。

1 重碱结晶与系统平衡1)外冷式碳化塔可以制取大颗粒结晶,提高了重碱结晶质量。

中部塔盘采用高效塔板,变换气高气速通过塔板小孔喷射呈湍流状态增加了气液传质效果,提高了吸收推动力。

筛板段液体经内溢流管下降,高效筛板在气速稳定条件下在塔板下形成一层气垫,避免轴向返混、筛板漏液等,同时高气速冲刷了塔板上的沉淀物和筛孔处的结疤。

传统老式菌帽碳化塔液体轴向返混现象较严重,各反应区易紊乱;而外冷式碳化塔制碱液在异径段笠帽高温区有较长的停留时间,由高气速带动径向返混。

第三部分-纯碱工艺

• 纯碱的性质和用途

• Na2CO3,纯碱,苏打,碱灰。易溶于水,在 35.4℃有最大溶解度,温度高于35.4℃时溶解度下 降。工业纯度为99%(以Na2O)。与水生成1 (35.4℃及以上,碳氧),7(32~35.4℃,温度较 窄无工业价值),10(32~-2.1℃,晶碱或者洗涤 碱,易风化生成1水碳酸钠)三种水合物。

图10-12原始溶液适宜组成图

实际生产中,原始氨盐水的组成不可能达到最适宜的浓度,即T点。

(四)影响NaHCO3结晶的因素

• NaHCO3在碳化塔中生成并结晶成重碱。结晶的颗粒愈大, 则有利于过滤、洗涤,所得产品含水量低,收率高,煅烧成 品纯碱的质量高。因此,碳酸氢钠结晶在纯碱生产过程中对 产品的质量有决定性的意义。

四、氨盐水碳酸化工艺流程的组织及碳化塔的操作控 制要点 • (一)碳酸化工艺流程的组织

• 碳酸化的典型工艺流程见图10-13。

氨化卤泵;2-清洗气压缩机;3-中段气压缩机;4-下段气压缩机;5-分离器;6a,6b-碳酸化塔 7-中段气冷却塔;8-下段气冷却塔;9-气升输卤器;10-尾气分离器;11-碱液槽

NH3和CO2再除去Ca2+,其化学反应为: • 2NH3 + CO2 + H2O +Ca2+ →CaCO3(s) + 2NH4+ • 2.石灰-纯碱法 • 除镁的方法与石灰-碳酸铵法相同,除钙则采用纯碱法,其

反应如下:

• Na2CO3 + Ca2+ → CaCO3(s) + 2Na+

三、盐水精制工艺流程的组织及操作控制要点

• 1.温度 • 在开始时(即由塔的顶部往下)液相反应温度逐步升高,中部

碳化岗位操作规程

碳化岗位操作规程编号:Q/DF.Z.02.013--11碳化岗位操作规程岗位责任制一、岗位任务在加压条件下,用浓氨水吸收来自变换气中的二氧化碳,制得合格的原料气,同时制得碳酸氢铵结晶悬浮液,搞好碳化原料气中氨的回收利用工作。

二、岗位责职:1、严格执行岗位安全操作规程所规定的各项制度和技术标准,精心操作,不擅离职守。

2、负责本岗位的各种开车、停车、正常操作,事故处理严格控制工艺指标,努力达到压力稳、温度稳、成份稳、产量稳。

3、对所管静动设备按其维修保养要求,进行维修保养,并正确地、及时地记录生产报表和规范化考核表,如实反映操作条件、设备运转情况和岗位巡检情况。

4、注重岗位成本核算,做好原材料节约代用工作,主动协助维修人员消除跑、冒、滴、漏,不断提高产品质量,降低消耗。

5、学习新工艺、新技术、做到“求新、创新”,不断改进和提高操作技能。

6、对徒工和培训人员,不断强化理念教育和技术培训,因失职而造成徒工或培训人员发生事故时,岗位主操应负主要责任。

7、搞好岗位清洁卫生、严格“5S”现场管理,努力创建“无泄漏岗位”。

8、经常与值班长、调度员联系,听取对生产操作控制的要求、意见和事故处理,发生问题及时请示汇报,视难易程度由值班长和调度员统一安排,组织处理,在特殊情况下,可先处理后汇报。

对违章作业和违章指挥行为,可拒绝执行,并迅速越级汇报主管领导。

三、设备一览表四、巡检程序操作台→ 主付塔→ 固定付塔→ 综合塔→ 稠厚器→ 清洗塔→ 各泵→ 付塔泵→ 操作台五、巡检内容1、操作台了解液位、温度、机量、分析情况记录(包括控制盘的灵敏度),不正常情况的分析及记录。

2、主付塔压力、压差、冷却水量、加液量。

3、加液量、冷却水量。

4、综合塔加、排液量的平衡。

5、稠厚器、液位、取出量、固液比情况。

6、加水量、排水量是否平衡。

7、主、付、清洗泵、压力、电流、电机温度。

技术操作规程一、生产原理氨水溶液的碳化过程是一种反应过程,其总反应式如下:NH 3+CO 2+H 2O ==== NH 4HCO 3 (1)实际反应过程比较复杂,要经过一系列中间阶段,其反应过程如下:序号设备名称设备规格型号与图号制造单位数量 (台)1 碳化塔¢2600×14140 湖南长沙机械厂 12 碳化塔¢2000×12505 上海化工机械三厂 23 固定付塔¢2200×13500 太原五一机械厂 14 综合塔¢2000/1600×16000 太原五一机械厂 15 清洗塔¢800×15213 太原五一机械厂 16 稠厚器¢2000×4000 太原五一机械厂3 7 母液槽¢4000×4000 自制 1 8 母液槽¢3500×3500自制 1 9 碳化主塔泵 50m3/h ZH80-65-160 长沙水泵一厂 2 10 氨水泵 50m3/h IH80-50-250 长沙水泵一厂 2 11氨水泵28.8m3/h65FB -100天津耐酸泵厂12NH3+CO2=== NH2COONH4(氨基甲酸铵)(2)氨基甲酸铵再进一步水解反应:NH2COONH4+H2O === NH4HCO3+NH3(3)氨和水作用生成氢氧化铵NH3+H2O === NH4OH (4)水解反应生成的碳酸氢铵与氢氧化铵作用生成碳酸氨NH4HCO3+NH4OH === (NH4)2CO3+H2O (5)碳酸氨再吸收二氧化碳生成碳酸氢铵(NH4)2CO3+CO2+H2O === 2NH4HCO3(6)上述反应式(2)、(3)、(4)、(5)4个反应主要是在碳化副塔内进行的,而反应式(6)主要是在碳化主塔进行的,最终生成碳酸氢铵。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

碳化塔操作控制要点

1、碳酸化塔的生产强度,是一个重要的指标。

一般以碳酸化的总容积利用系数表示,其单位(以纯碱计)为t/(m3.d),生产强度与塔的容积相乘为塔的生产能力。

这三者的关系,可以用下式表示

W=BV

式中W---塔的生产能力(以纯碱计)t/d;

V---塔的容积,m3

B---塔的生产强度(以纯碱计)t/(m3. d).

显然,当塔的容积一定时,塔的生产能力大小决定生产强度的大小。

而影响生产强度的因素,除了塔的结构性能以外,还有影响反应和反应速度的操作条件,诸如反应物的浓度、温度、气体的压力,塔内液柱高度、塔的冷却面积、传热效率等。

由于受自动化水平的限制,目前,在中国这些条件主要靠人工和DCS 操作系统来控制、掌握、调节、利用。

所以,能否提高生产强度,就取决于操作人员、管理人员能否充分掌握塔的性能特点,对所有条件加以适当控制的利用,使设备潜力充分挖掘出来。

操作控制的基本原则是:第一不能只顾反应速度而不管晶核正常成长需要的时间,从而减少结晶的粒度,导致过滤、煅烧条件恶化;第二不能只顾加快出碱而不管碳酸化氨盐水必要的停留时间,从而降低NaCL的转化率,同时增加各种物料和能源的消耗;第三不能只图一时或短期的高产,而不顾塔的性能特点限制,从而导致

正常制碱周期的缩短,增加改塔次数,甚至造成改塔次序紊乱,带来不应有的生产波动和损失。

根据实践经验,以容积利用系数表示的碳酸化塔平均生产强度,一般为1.0—1.2纯碱/(m3. d)(包括清洗塔在内)确定各种不同条件下适宜的生产强度指标,应以具体探索、实践中总结出来的数据为依据。

2、进塔的氨盐水含NaCL及自由氨的浓度应较高,并保持NH3与CL-的比数在1.13—1.18之间。

氨盐水中含NaCL及自由氨浓度越高,则化学反应进行越完全,生成的NaHCO3越多,但NH3与CL-应有一定比例,出碱液中NH3与CL-之比例为1﹕1。

在碳化反应过程中,氨盐水中约有10%--13.5%的氨被塔顶排出的尾气所带出(塔顶排气温度低,被带出的NH3较少;反之则被带出的NH3多)。

故氨盐水中含NH3与CL-之比应保持较高。

氨盐水中含自由氨99—103tt,含CL-88—90tt,含自由氨过低则NaCL转化率低,如果含自由氨过高则不但降低了CL-的浓度及使NH3的转化率降低,而且会造成碳酸化制碱塔的“堵塔”现象发生,因有大量的过剩NH4HCO3生成结晶,使塔的内壁、菌帽和冷却管等堵塞。

3、碳酸化氨盐水的温度保持38—42℃,含CO2保持在55—65tt 之间。

碳化氨盐水温度过高,则使制碱塔塔顶氨损失过大,使NaCL转化率降低。

碳化氨盐水含CO2过高,则清洗效率低,碳酸化塔内结疤清洗不彻底,会造成堵塔现象的发生,碳化氨盐水

含CO2过低,则重碱结晶细,特别是制碱塔发挥较高的生产能力时,由于碳化氨盐水含CO2低,则延长了碳化氨盐水在制碱塔内吸收CO2的时间,相应的缩短了结晶在制碱塔内停留的时间,因此重碱结晶细。

故碳酸化氨盐水含CO2最好保持在55—65tt之间,最低应在50tt以上。

4、进制碱塔的下段气含CO2应保持90%以上,温度应保持在30℃左右。

下段气CO2浓度高的好处有:碳酸化反应速度快,碳酸化塔的生产能力可提高;化学反应完全,NaCL转化率可提高,混入的惰性气体少,塔内碱液被搅动不至于太剧烈,重碱结晶大;带入氧气少,可避免重碱铁含量高;发现下段气CO2浓度低时,应与煅烧和压缩工序联系,及时进行调节,下段气温度不应高于35℃,否则会造成出碱液温度高,使NaCL转化率降低。

5、进制碱塔的中段气CO2浓度应保持在40%以上,温度保持在40--45℃之间,进制碱塔的中段气全部是窑气,一般CO2含量为40%--42%,中段气浓度高的好处与下段气浓度高的好处相同。

发现中段气CO2浓度低时,除与石灰窑工序联系外,还应检查压缩机进口、窑气总管、窑气洗涤塔等是否漏入空气。

中段气温度不应高于45℃,否则NaCL转化率低,因气体温度高,使出碱温度相应升高。

6、碳酸化塔上部的液面应保持较高,距塔顶0.8—1.5m之间,出气温度应保持在52℃以下,尾气CO2保持在2%--8%之间。

液面过高,会造成出气带液现象严重,氨盐水损失增大,会使气液

分离器液面满,氨盐水进入尾气总管,会造成尾气总管生成NaHCO3结晶,堵塞尾气总管。

液面过低则出气CO2浓度高,使CO2损失加大,并使碳酸化塔容积利用系数降低,降低了碳酸化塔的生产能力。

出气温度过高,则出气含NH3高,塔顶氨损失大,造成NaCL转化率低。

塔顶出气含CO2浓度应低于8%,否则CO2损失大,浪费了压缩机的生产能力;出气含CO2浓度过低,则碳酸化塔的生产能力不能充分发挥,并可使制碱塔的中部温度低,不但降低了产量,而且使NaCL转化率低。

7、制碱塔的中部温度应保持在60--70℃之间,并使其中部温度与碳化氨盐水温度之差在20℃以上,维持高的中部温度不但可使NaCL转化率高,并使重碱结晶粗大均匀。

碳酸化操作的好坏,中部温度是一个十分重要的指标。

中部温度的最高区域约在塔高的2/3处,在操作中,反映区域上移,可以通过加快出碱速度或稍稍减少中段气进量,反之,则降低出碱速度或稍稍增加中段气进气量。

这样用改变出碱速度或进气量的办法来维持中段气温度的平稳,以达碳酸化操作的稳定。

中部温度过低,则使NaCL转化率降低,并使碳酸化塔的生产能力也降低,严重时有“堵塔”现象的发生。

因中部温度过低,反映区域下移,刚生成的NaHCO3的结晶未长大就遇到水箱冷却,大量细结晶沉淀出来结在冷却水管及菌帽上,使碳酸化塔发生“堵塔”现象。

8、出碱温度应在27--30℃之间,自由氨保持在23—26tt之间,NaCL转化率保持在75%以上,出碱温度低,则NaCL转化率高,

出碱温度低,则NaHCO3溶解度亦低,因而促成大量NaHCO3结晶析出,故产量亦高。

出碱温度低则需足够的冷却水量、低的冷却水温度及保持高的水箱冷却效率。

碳酸化塔除制碱一定时间后改为洗涤塔以恢复水箱冷却效率之外,冷却水管应定期清理或酸洗。

出碱温度高,应增加冷却水进量,或开用中上层出水,并适当减慢出碱速度。

过低的出碱速度会造成NaHCO3结晶细,使重碱过滤困难、重碱水分高、煅烧炉的生产能力降低等一系列不良后果。

因此,出碱温度过低也不好。

9、制碱塔增加用水量,或由下层出水改为中上层出水时,必须逐步开大,不能过快,否则,造成重碱结晶细。

每逢煅烧炉、压缩机、石灰窑、蒸吸氨工序发生故障,对碳酸化工序有较大影响时,应关闭中、上层出水;改为下层出水。

严重时,下层出水亦应关小或关闭,以免使重碱结晶变坏,造成重碱水分高。

开用上层出水,则中部温度在60℃以上才能开用。

改塔时新制碱塔应逐步增加进水量,不可过快的开大进水量,否则,出碱后重碱结晶细。

碳酸化塔进出水温差一般在20℃左右。

如出水温度过低则是冷却水箱冷却效率低,或进水量过大,应及时加大纠正。

10、碳酸化塔进气量与出碱速度应互相配合好,两者互相适应。

如果出碱速度快,进气量不足,则出碱温度和出碱液自由氨升高,NaCL转化率下降。

反之,如出碱速度慢、进气量多,则出碱温度和出碱液自由氨均下降,塔内积存的NaHCO3结晶多,容易造成堵塔现象发生。

11、清洗塔的尾气温度为40℃左右,CO2含量为1%--2%;制碱塔的尾气温度50℃左右,CO2含量为2%--3%,如制碱塔尾气中CO2浓度过低,就意味着不能充分发挥碳酸化塔的生产能力,而尾气中的CO2浓度过高,就意味着CO2损失过大,制碱塔尾气温度超过50℃以上时CO2和NH3的损失随之上升。