整形翻边模

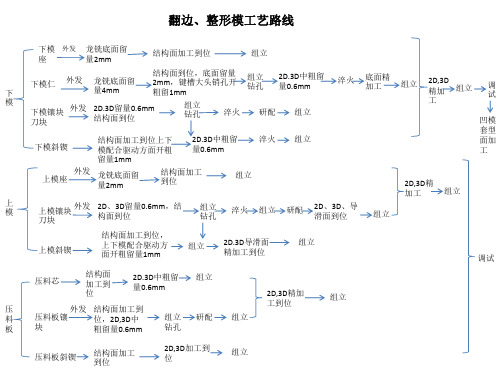

冲压模具翻边整形l类加工工艺

所有底面冲头让位孔沉头程序单所标的孔位 都必须保留在图纸图档里,好方便以后检查 程序,孔位标注要标注清楚孔径大小、用的 锥钻还是平钻,冲头座让位有无加工颜色都需 加工,让位孔在斜面或毛坯的必须用刀具加 工(如刀具限制,必须铣出平台在点钻孔), 压料板冲头过孔厚度一律保留5~8mm 。

深度大于100mm的侧壁让位,在不影响模具 强度情况下,单边过切1mm加工

2D,3D加工到 位

组立

上模座结构面加工

刀块安装面螺钉孔 只需点孔

万向斜锲导板安装面正向开粗 留1mm,万向精加工到位

上下模配合导板、导 柱(套)开粗留1mm

结构面加工到位,刀块安装面螺钉孔点出,上下模配合导板、导 柱(套)开粗留1mm

此类上下模配合导板 (滑)面开粗留1mm

底面防绕倒滑面、正 面安全螺栓过孔不要 遗漏加工

侧修区域考虑间隙补面正 向加工,局部负角在万向 加工到位

2D、3D中粗留量0.6mm 组装镶块 2D、3D精加工到位

底面留量2mm

2D、3D中粗留 0.6mm

键槽、大头销 孔开粗留1mm

正面无法加工的 螺钉过孔从底面 加工

四处翻转孔大 小一致

镶块安装面螺 钉孔点出

模仁螺钉沉头孔见光铣平台,中心点孔,当深度大 于200mm的需加工深度50mm以上钻头导向孔,模 仁底面有落差的直接加工到位

侧修区域较少时,可 以火前不加工,待精 加工结束后淬火

锥形定位器安装面 开粗留量0.5mm

螺钉底孔必须按中心钻点孔 钻孔 定心钻倒角工艺 加工

如导板安装面挂台让位无加 工颜色要求,厚度大于 15mm的,需按15mm加工。

侧销孔按工艺卡加工,侧销面原则上侧向加工, 如侧向无法加工或太深,可以底面加工到位

翻边模具调试工艺

工作 号

1 2 3 4

阶段

机台下工作 机台下工作 机台下准备工作 机台下准备工作

生产步骤

凸模 凸模 压料板 凸模

工作内容

用前工序制件拍凸模 凸模蹭光 空开区域去干涉、凹R清根

要求

制件里面涂色,带CH孔,用橡胶锤轻轻敲打R角部,无用处全部空开,平面处不要修, 翻边处的R角不要空开。(无用的土包、凸模R角可修掉、凹R处清根) 拍好的凸模R角及没有动过的平面处一起蹭光,平面处可留轻微加工刀痕,用油石平面 接触蹭光。 确认压料板空开区域是否到位; 将前工序的件涂色扣在压料板上,查看是否干涉,手工修整干涉区域,一些无用的半 个小土包直接打掉,有翻边区域的R角不要修,待调试后再定是否需要修空开。 硬度值需要达到HRC58C

备注

凸模R角和刃口处淬火及抛光 以导板面为基准研斜器的底面,研配 5 机台下工作 楔 着色率95%以上,〈0.02mm,滑动自如。 斜器的两侧间隙,研压板台。 机台上研配导板间隙,确认导柱、导 垂直度<0.03mm。导向R10以上;间隙0.02mm-0.08mm;砂眼不超过三处,每处<10mm; 6 机台上工作 导向 套的位置度 位置度〈0.03;着色均匀。 7 机台上工作 楔 设备上研配导向 以导板面为基准研配,要求着色率95%,着色均匀。 0.7mm以下的板料修边间隙 0.035 ,0.7mm以上的查表确定间隙 ,黑印均匀不要过紧 8 机台上工作 凹模 压刀口,装冲头。 。冲头间隙一定装配均匀。 9 机台下工作 凹模 镶块、冲头打销钉。 销钉孔按照客户要求去打,销钉规格使用正确。(送还工艺销钉) 10 机台上工作 凹模 确认翻边间隙 间隙<料厚的90% 11 机台下准备工作 镶块 装配好的镶块及冲头打销钉 销钉孔按照客户要求去打,销钉规格使用正确。(送还工艺销钉) 12 机台下工作 凹模 淬火、研镶块底面、结合面、 以刃口和背托面为基准,研镶块底面、结合面,保证垂直度。(直角尺配合) 13 机台下准备工作 凹模 确认压料板到底 验证内导板间隙,将刀块与压料板间干涉去除 与原型面衔接,无高低差,如机加留有余量由钳工手工修出,钳工交待工作一定要清 14 机台下工作 凸模 型面二次加工凹模套。 楚。 15 机台下准备工作 凸模 废料滑道、托料架、气路等辅助部件 按图纸要求装正确 设备上试淬火后的刀口、冲头及带料 确认修边及冲孔质量,间隙紧的黑印处一定修掉以免刀口蹦印。(冲头不允许开间 16 机台上工作 凸、凹模 厚粗研整形面并试好所有辅助装置 隙,辅助装置工作自如不影响内验收) 冲头、刀口装好后下压料板,整形镶 17 机台下工作 压料板 沿刃口轮廓间隙0.5mm以上,小于料厚。无干涉、到底。 块淬火、研底面保证结合面间隙蹭光 带平衡块及前工序制件研配压料板并 18 机台上工作 凹模 带CH孔、带平衡块、工作状态研配,着色率90%以上、关键区域着色率100%。 二次精研配整形区域 19 机台下工作 凹模 压料板及整形镶块蹭光 整形镶块不用拆下蹭光,光洁度3.2以上。 20 机台下工作 精调试 出检测件,功能调整 模具功能性机构完全正常运作达到内部验收标准。 动静检完成后,按质保部《动静检问 21 内验收 消项 进行内验、消项、整改完毕,完成工时考核。 题清单》进行消项 A.能指导他人 B.可独立完成 备注: C.能安全保质地完成工作,但不能适时响应 D.初步了解,尚需培训 制作 审核 日期 日期

翻边模具

1,向上翻边;2,向下翻

边;3,上下双活翻边;4, 侧翻整形

1,向上翻边:

下模+托料芯

上模

常规上翻:示例:AC274,V102 标准上翻机构:示例:AB455 非标上翻机构:示例:AB455

2,向下翻边:

下模

上模+压料芯

事例:AC251,V338

3,上下双活翻边:

事例6:AA734:滑车为直推形式。 (兼两侧平推三功能)

下模+托料芯

上模+压料芯

事例:AC861,V342

4,侧翻整形:

事例1:V013:滑车为侧推平推形 式,侧翻边为吊翻,侧翻

事例2:AC22229:滑车为滚轴形 式

事例4:AB818: 滑车为拉车形式 (侧翻驱动器为固定在下模和在滑 车上两种形式)

事例5:T748: 滑车为拉车形式,带 侧压料芯。

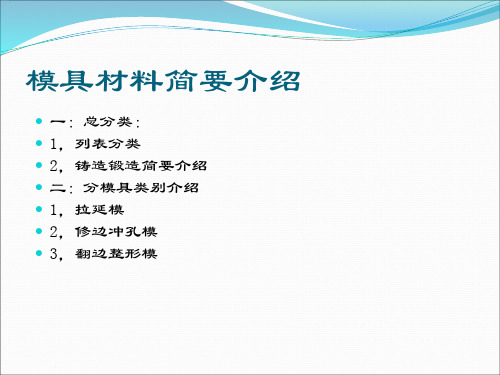

模具材料简要介绍

普 通

HT300

薄

板

料

HT300/

45

Mo-Cr

普 45 通

厚

板

料

和

高

强

钢

板

压料芯

7CrSiMnMo V铸

7CrSiMnMo V锻

普 通 薄 板 料

下模

Cr12MoV

普 通 厚 板 料 和 高 强 钢 板

3:翻边整形模

类别

名称

制件材料

材料

常用对应材料 热处理

7CrSiMnMoV(

凹模镶块(包

普通薄板料

通过锻造能消除金属在冶炼过程中产生的铸态疏松等缺陷,优化微观组 织结构,同时由于保存了完整的金属流线,锻件的机械性能一般优于同样材 料的铸件。

二:分类介绍 1:拉延模

类别 名称

制件材料

材料

常用对应材料 热处理

凹模

普通薄板料

Mo-Cr(合金铸铁) GM241 QT700L(球墨铸铁) GGG70L

普通厚板料或高强钢板

Cr12MoV

GM241 GGG70L

SKD11

≥HRC50

≥HRC50 HRC58-

62

模座

所有

HT250(灰口铸铁) FC250

—

HT300(灰口铸铁) FC300

—

举例

Mo-Cr

普 通 薄 板 料

上模

Mo-Cr

HT300

普

通

厚

Cr12Mo

板

V

料

和

高

强

钢

板

HT300

Mo-Cr

普

通

普

Cr12Mo

厚

通

翻边整形模

5-3 fv5 顶出器的强度

顶

出

器

18

翻边整型模

19

5.1

标准厚度 顶出器的厚度以右图为基准。(铸件的情况下) 特别是在中央部,顶出器的 断面面积明显变小时,应注意 其强度。

5.2

注意事项 强度变小的地方,或用钢材增加强度,或将材质改为铸钢或球铁。 (考虑使用铸钢时,进行优化计算)

钢材镶块 用钢或球铁一体 压弯翻边时,断面面积小的部位的底面必须接触到底板;断面强度弱的部分, 底面必须与底板接触。

翻边整型模

11

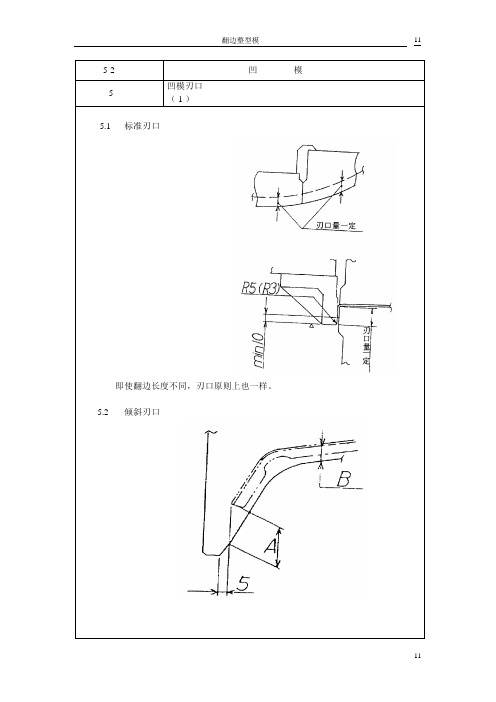

5-2 5 凹模刃口 (1) 标准刃口

凹

模

5.1

即使翻边长度不同,刃口原则上也一样。 5.2 倾斜刃口

11

翻边整型模

12

5-2 5 凹模刃口 (2)

凹

模

5.3

宽度小的冲压件两侧有翻边的情况。

冲压件的宽度小,形状平滑时。

5.4

对凹模的强度有影响时。

凹模的强度弱 时,凹模 A 的刃口如 图所示。

5-3

顶

出

器

19

翻边整型模

20

6

顶出器与凹模的间隙 (1)

顶出器相对与凹模的间隙, 为 0.5 。(平面上不表示出) 模具图上不表示出尺寸。

20

翻边整型模

21

5-3 2

翻 翻边退料板的使用条件 (1)

边

退

料

板

1.1

使用条件 翻边不易退件的部位,必须设置翻边退料板。 例子 ☆ 对称翻边 门、发罩、行李箱板

27

翻边整型模

28

6

内缘翻边的翻边退料板 (1)

5-3

模

具

结

构

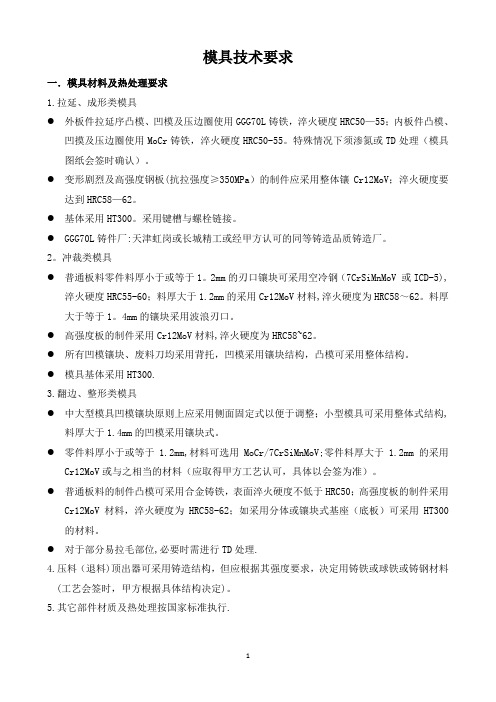

模具技术要求

模具技术要求一.模具材料及热处理要求1.拉延、成形类模具●外板件拉延序凸模、凹模及压边圈使用GGG70L铸铁,淬火硬度HRC50—55;内板件凸模、凹摸及压边圈使用MoCr铸铁,淬火硬度HRC50-55。

特殊情况下须渗氮或TD处理(模具图纸会签时确认)。

●变形剧烈及高强度钢板(抗拉强度≥350MPa)的制件应采用整体镶Cr12MoV;淬火硬度要达到HRC58—62。

●基体采用HT300。

采用键槽与螺栓链接。

●GGG70L铸件厂:天津虹岗或长城精工或经甲方认可的同等铸造品质铸造厂。

2。

冲裁类模具●普通板料零件料厚小于或等于1。

2mm的刃口镶块可采用空冷钢(7CrSiMnMoV 或ICD-5),淬火硬度HRC55-60;料厚大于1.2mm的采用Cr12MoV材料,淬火硬度为HRC58~62。

料厚大于等于1。

4mm的镶块采用波浪刃口。

●高强度板的制件采用Cr12MoV材料,淬火硬度为HRC58~62。

●所有凹模镶块、废料刀均采用背托,凹模采用镶块结构,凸模可采用整体结构。

●模具基体采用HT300.3.翻边、整形类模具●中大型模具凹模镶块原则上应采用侧面固定式以便于调整;小型模具可采用整体式结构,料厚大于1.4mm的凹模采用镶块式。

●零件料厚小于或等于1.2mm,材料可选用MoCr/7CrSiMnMoV;零件料厚大于1.2mm 的采用Cr12MoV或与之相当的材料(应取得甲方工艺认可,具体以会签为准)。

●普通板料的制件凸模可采用合金铸铁,表面淬火硬度不低于HRC50;高强度板的制件采用Cr12MoV材料,淬火硬度为HRC58-62;如采用分体或镶块式基座(底板)可采用HT300的材料。

●对于部分易拉毛部位,必要时需进行TD处理.4.压料(退料)顶出器可采用铸造结构,但应根据其强度要求,决定用铸铁或球铁或铸钢材料(工艺会签时,甲方根据具体结构决定)。

5.其它部件材质及热处理按国家标准执行.二.模具结构及技术要求1.模具结构1。

冲压模具翻遍整形模毕业设计说明书

汽车门柱连接件翻边整形模具设计摘要本说明书在所要加工零件的基础上,经过仔细的论证和计算,完成了本次毕业设计题目的相关内容。

由于此次加工零件的加工工艺复杂,所以不能用一套模具来完成零件的加工,要单独设计两套模具,一套落料冲孔模、一套翻边成型模。

由于模具尺寸较大且不对称,模具的模座和冲头等不是标准件,要另行设计。

在模具设计过程中,主要进行了上下模座的设计,上下垫板的设计,落料和冲孔部分的设计,刃口尺寸的设计及计算,翻边部分的设计及计算,冲裁力的计算,翻边力的计算,压力机的选择,相关标准件的选择,考虑加工的工艺性等。

因被加工的零件窄且长,成形、翻边时不易定位,可能使翻边高度不均匀,在模具设计完成后根据实际加工情况,重新调整板料的尺寸和外形才可以正常加工。

在模具设计过程中,运用CAD技术进行模具结构设计和零件图纸的绘制。

考虑模具整体制造难度较大且整体重量较大,整副模具将增加制造和安装的难度,经过经验及相关计算,可以使用组合分体模具完成该模具的全部制造。

关键字:模具、落料冲孔、翻边成型、标准件。

Automotive Connectors post mold design plastic flangeAbstractThis instruction booklet in must process the components in the foundation, after careful proof and computation, has completed this graduation project topic related content. Because this processing components craft is complex, so we can not use a die to complete the processing of this parts, must alone design two sets of dies, a cutting punched hole die, a upsiding down edges die. Because the mold size is big also is asymmetrical, the die base and punch is not a standard hardware, must separate design. In die design process, mainly process project on the punch set, die set, punch pad, die pad, pierce, forming , tool point design and size calculation, upsiding down edgesof the design and calculation, stamping power calculation, upsiding down edges power calculation, hydraulic machine select, Related standards of standard parts atc. Because the components processes is been narrow also is long, bending and upsiding down edges not positioning, In die design based on the actual completion of the processing, readjusts the sheet size and the contour only then may process normally. In die design process, exertion CAD structural design and layout for the parts drawings. Consider a molding tool a whole manufacturing a difficulty bigger and whole weight to compare greatly, the whole molding tool difficulty of increment manufacturing and fixing, through experience and the related calculation, can use a discrete molding tool of combination to complete all manufacturings of this mold tool.Keyword:die, punched hole, upsiding down edges, standard parts目录引言 (1)第1章设计任务书 (2)第2章确定工艺方案 (3)第3章相关计算 (4)3.1内孔翻边的工艺计算 (4)3.1.1翻边件的口部壁厚 (5)3.1.2翻边力P和翻边功A (5)3.1.3翻边间隙和凸、凹模尺寸 (5)3.2内凹外缘翻边的计算 (6)3.3翻边凹模刃部的入模量 (7)第4章初步选定压力机 (9)4.1压力机类型的选择 (9)4.2压力机规格的选择 (9)第5章模具安装 (11)第6章翻边模具主要零件的结构设计与加工工艺 (12)6.1模具材料的选用 (12)6.2模具的总体设计 (12)6.3工作零件的结构设计 (12)6.4 模架、模柄的选择 (14)6.5螺钉的选择 (14)第7章成形模具凸凹模的数控加工工艺分析 (15)7.1 产品分析 (15)7.2 成型零件结构与分析 (15)7.3 工艺分析 (15)7.3.1工艺基准选择 (16)7.3.2装夹方式的选择 (16)7.3.3加工顺序安排 (16)7.4 基于MaterCAM的数控加工工艺过程 (17)7.5 分析与小结 (17)第8章选定设备 (19)总结 (20)参考文献 (22)引言模具是用以限定生产对象的形状和尺寸的装置。

翻边整形模2

1.1. 整形翻边时2.翻边整形模刃口的种类及使用2.1.刃口的种类及淬火方法钢材类型:火焰淬火——锻打ICD5;整体淬火——Cr12、Cr12MoV 分块类型:铸钢——ICD5;铸铁——FC25、FC30、GM241、FCD55 整体类型:铸铁——FC30、GM241、FCD552.2.采用规定2.3.翻边凹模设计2.4.翻边凹模标准形式2.4.1.铸造镶块形式B≥1.5*AA>60mm时设加强筋,凹模圆角需标注于模具图上。

2.4.2.钢材镶块形式一般B≥1.5*A。

A不小于40mm。

C及凹模R一定要在图纸中指出。

2.4.3.铸块+镶块形式B≥1.5*A。

凹模R一定要在图纸中指出。

螺孔不应透出有效型面。

标准刃口(即使翻边高度不同,刃口原则上也一样)倾斜刃口 A>B2.4.5.镶块及铸造镶块凹模的大小尺寸为了易于搬运及研合,单个镶块质量应小于30kg。

铸造镶块长度L≤450mm,锻造镶块L≤300mm。

2.4.6.凹模反侧反侧的设置标准:在压弯翻边中,受到很大的力时加反侧。

翻边(压弯)凹模除螺钉销钉固定外,还要设键。

翻边(压弯)凹模除螺钉销钉固定外,采用挡墙结构。

翻边(压弯)凹模除螺钉销钉固定外,采用直接反侧块。

2.5.凹模的分块2.5.1.凹模的分块分别取决于凹模形状、重量、长度及钳工配间隙工艺,具体如下述:为了制造容易,在平面上的直线部分块,在θº及R小时在R之切点以外的附近分块。

(以使钳工修角容易)翻边棱线为曲线时,原则上要在法线方向分块,但亦允许与切线成min70º,max110º的夹角分块。

凹模端头为尖角时,沿产品终止点加出a尺寸,改成图式形状。

A值(钢min15mm;铸铁min25mm)在断面形状上的镶块分块应避免出现特别的大的锐角。

A)翻边线倾斜30º以下时:B)翻边线倾斜30º以上时:凹模镶块必须有挡墙或止退键。

卸压件器需先卸凹模时,应在凹模上涂红漆,并在图上加以指示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2)镶块

2.镶块部分台阶的分法

镶块凸模的分块与凹模

的分块线必须错开。

主要包括整形(凸点等)的加工,给冲压件施以很大的力时。

3)顶出器也不能让开时。

内侧紧固面积不够时

在凸模外缘固定。

凸模外缘处的紧固面积不够时

但是

应尽避免。

1)一体时2) 分块时

2.压弯时

2.实心式

镶块式(安装座、固定座)

10

凹模的端点为尖角时,

由要加一富裕量。

1.成形

2.铸件尺寸误差的吸收

3.防止危险

·翻边线的变化大,

形时,从2个方向成形。

时,在零件有刚性的部分分块,

剧变化的部分易于变凸,应避免。

11

即使翻边长度不同,刃口量原则上也一样。

2.

12

4.对凹模的强度有影响时。

13

14

S=A+α+β

S=顶出器行程

A=刃口量

α=10(富裕量)

β=加工前与冲压件的凹模镶块的干涉量

δ=A的刃口上加

2.注意事项

15

16

2.注意事项

17

简图

18

特别是在中央部,顶出器的

断面积明显变小时,应注意

SS材镶块用SC或FCD一体

压弯翻边时,(断面积小的部位的底面必须接触到底板)

顶出器底面少部分必须与底板接触

19

20

21

◆发动机罩外◆后盖门外板

◆前门外板◆后门外板

◆行李箱盖外板

22

2.汽缸式

翻边不垂直时,

使用这种形式。

23

24

因为冲压件会偏离,

托料块与形状吻合。

2.定位块

A式 B

一般使用A式,为使发动机外罩、门外板等送料方便,侧面的翻边退料板使用式。

另外,由形状决定位置的,不使用定位块。

25

26

后挡泥板的

顶出器的顶出力在翻边开始时为16ton以上,在结构允许的范围内使之变强。

顶出力工作表面比翻边线高100mm以上。

与全周整形同一工序时。