翻边整形

冲压手册

目 录录序号序号 内容内容页次页次 1 冲压力的计算冲压力的计算 2 2 工作行程工作行程4 3 凸模托料面的设计凸模托料面的设计 9 4 压件器的强度设计压件器的强度设计 11115 压件器与凹模分界的设定压件器与凹模分界的设定 13136 翻边模刃口的种类及使用翻边模刃口的种类及使用 15157 翻边顶出器的安装标准翻边顶出器的安装标准 25258 退料块及定位块的形状退料块及定位块的形状 28289 翻边变形对策翻边变形对策 3030 1010 铸件壁厚设计铸件壁厚设计 3232 1111 铸造铸造减轻孔设计减轻孔设计减轻孔设计33331.冲压力的计算冲压力的计算1.1.弯曲成形力的计算PB=1/2*σb*L*t P B=σB*L*t P B=3/2*σB*L*tPB=2*σB*L*t P B=2/3*σB*L*t P B=5/6*σB*L*t=0.8*L*t2*σB/(R+t) P B=7/6*σB*L*t P B=3/2*σB*L*t注:⑤、⑥、⑦、⑧其底面如需墩死成,弯曲成形力取计算值的1.5-2倍。

压料力压料力一般为压弯力的15%-30%。

为冲压开始点的压料力外板P=0.3 P B (N)内板P=(0.15-0.2)PB(N)内板件在成形时,如有向外拉料的可能时(如下图示),应加大压料力,计算方法与外板相同。

1.3.弯曲整形力的计算 弯曲整形力P=F*qF:为整形部分的投影面积(mm 2)q:为整形所需的单位压力(MPa),见数据下表: 材料厚度 材料厚度 材料 <3 3~10 材料 <3 3~10 08~20号钢 80~100 100~120 8TiL 120~150 150~180 20~35号钢 100~120120~15010TiL150~180180~210工作行程2.工作行程2.1.翻边行程2.1.1.平面及断面形状为直线时,制件末端距凹模圆角R切点3mm,如下图2.1.2.翻边线为折曲线时,在冲压方向上保证翻边行程L不变。

冲压模具结构与试模问题点

顶杆(蓝)与顶杆腿(紫 )

模具结构简介 L1背门外板-OP10

气孔和 顶料销

定位具 逃让孔

导板

模具结构简介 L1背门外板-OP10

补强肋

逃让孔

防尘 铜管

防尘盖板

减重孔

模具结构简介

拉延模结构小结

No.

名称

1 上模 2 下模 3 顶料销 4 压边圈

(Blank Holder) 5 导板/耐磨板 6 定位具 7 检知器 8 顶杆腿 9 KEY沟 10 U沟

平贴在钣金面上并通过食指、中指、无名指的指尖及指关节敏感部位 贴紧钣金面前后移动,力度要适当(针对面积较大、架空之部品力度 一定要轻)。

“油石”指用油石检查凹凸状况,油石的表面必须光滑,不得有 沙粒,以免刮伤钣金;

手触摸检查和油石检查的方向均为纵向移动。

现地试模常见问题

现地试模常见问题

二、试模常见问题(拉延序):

模具结构简介

按冲压工艺划分,钣金冲压模具可以分为:

1.成形模→第一工程 2.剪边模→第二~四工程 3.冲孔模→第二~四工程 4.翻边模→第二~四工程 5.整形模→第二~四工程

压力:500~1800T 压力:100~600T

其中后四项工艺可以组合,如:剪边冲孔模、翻边整形模等。

模具结构简介

OP10:拉延

1、开裂/颈缩

原理:流料过慢导致拉裂,或者流料过快造成叠料后开裂。

问题确认: 生产条件不达标——模高、C压、面压、素材确认 造型太深——厂商调整 压料面研合率不良(板件亮,有硬点的地方太紧)——研配,保证研合率 R角不顺或太小——推顺R角或放大R角 C/P压力太高——调整C压 模面光洁度不足、模具脏——研磨,精修 拉延筋不顺(波浪、尖角等)——推顺拉延筋 定位不良(偏移,一边料多一边料少)——调整定位和机器人 素材尺寸太大——调整尺寸 润滑不良——增加润滑

奇瑞汽车模具材料及热处理指标

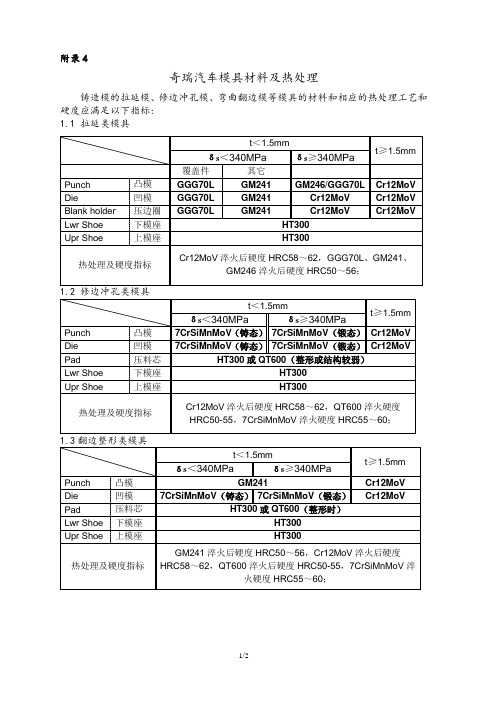

附录4奇瑞汽车模具材料及热处理铸造模的拉延模、修边冲孔模、弯曲翻边模等模具的材料和相应的热处理工艺和硬度应满足以下指标:1.1拉延类模具1.2 修边冲孔类模具t<1.5mmt≥1.5mmδs<340MPaδs≥340MPaPunch 凸模7CrSiMnMoV(铸态)7CrSiMnMoV(锻态)Cr12MoV Die 凹模7CrSiMnMoV(铸态)7CrSiMnMoV(锻态)Cr12MoV Pad 压料芯HT300或QT600(整形或结构较弱)Lwr Shoe 下模座HT300Upr Shoe 上模座HT300热处理及硬度指标Cr12MoV淬火后硬度HRC58~62,QT600淬火硬度HRC50-55,7CrSiMnMoV淬火硬度HRC55~60;1.3翻边整形类模具t<1.5mmt≥1.5mmδs<340MPaδs≥340MPaPunch 凸模GM241 Cr12MoV Die 凹模7CrSiMnMoV(铸态)7CrSiMnMoV(锻态)Cr12MoV Pad 压料芯HT300或QT600(整形时)Lwr Shoe 下模座HT300Upr Shoe 上模座HT300热处理及硬度指标GM241淬火后硬度HRC50~56,Cr12MoV淬火后硬度HRC58~62,QT600淬火后硬度HRC50-55,7CrSiMnMoV淬火硬度HRC55~60;t<1.5mmt≥1.5mm δs<340MPaδs≥340MPa覆盖件其它Punch 凸模GGG70L GM241 GM246/GGG70L Cr12MoV Die 凹模GGG70L GM241 Cr12MoV Cr12MoV Blank holder 压边圈GGG70L GM241 Cr12MoV Cr12MoV Lwr Shoe 下模座HT300Upr Shoe 上模座HT300热处理及硬度指标Cr12MoV淬火后硬度HRC58~62,GGG70L、GM241、GM246淬火后硬度HRC50~56;1.4 压合类模具材质要求:预弯镶块压合镶块Punch 上模7CrSiMnMoV(锻态)Die 下模7CrSiMnMoV(锻态)GM241Pad 压料芯45Lwr Shoe 下模座HT300Upr Shoe 上模座HT300热处理及硬度指标7CrSiMnMoV淬火硬度HRC55~60, GM241淬火后硬度HRC50~56;t<1.5mmt≥1.5mm δs<340MPaδs≥340MPaCuttingsectional die切刃7CrSiMnMoV(铸态)7CrSiMnMoV(锻态)Cr12MoV Pad 压料芯45Lwr Shoe 下模座HT300Upr Shoe 上模座HT300热处理及硬度指标Cr12MoV淬火后硬度HRC58~62,7CrSiMnMoV淬火硬度HRC55~60;。

autoform详细设置

如图所示:

2.此产品由(1)拉延、(2)修边冲孔、(3)翻边整形、(4)冲孔侧冲孔切断四序完成(左右件共模)。仅介绍第三序翻边整形的设置过程。

3.设置过程

3.1过程准备

3.1.1按“Autoform操作规范”进行工艺补充(如图所示),并进行拉延序的计算,拉延序的计算结果达到最佳时,方可进行后序的计算。

整形是通过上或下模镶块与上压料芯或下托料芯的相对运动来完此产品需要向上翻边且拉延修边后的产品型和翻边前的产品型不一致因此在autoform中进行仿真参数设置时要相应的增加上压料芯上模镶块下托料芯和下模镶块这些工具

Autoform中整形的设置过程

以S21项目中的一个产品为例,介绍在Autoform中设置整形的过程。

(4)Input Generator中的Tools对话框

3.2.3.2根据需要添加工具,在Input Generator中的Tools对话框[如图(4)所示]中选择Add tool,弹出如图(5)所示对话框。

(5)

确认后弹出如图(6)所示对话框:

(6)

选择工具的范围,点击Reference,弹出如图(7)所示对话框:

右键在数型上选择工具范围,按照图(7)旁的注释根据需要单击1或2或3确定所选工具的范围,最后单击OK确认增加工具。

(7)

如果需要继续增.3根据需要添加运动过程,在Input Generator中的Process对话框[如图(8)所示]中选择Add process step,弹出如图(9)所示对话框。

选中Kinematic check only,进行运动关系检查,运动关系正确,方可以进行仿真计算。

模具技术要求

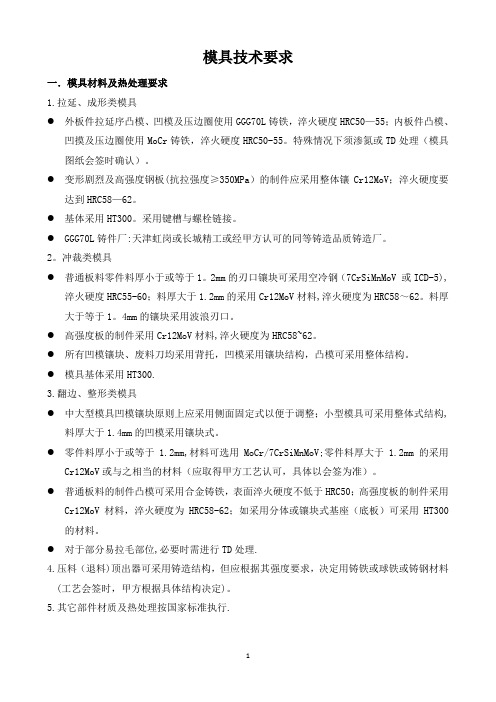

模具技术要求一.模具材料及热处理要求1.拉延、成形类模具●外板件拉延序凸模、凹模及压边圈使用GGG70L铸铁,淬火硬度HRC50—55;内板件凸模、凹摸及压边圈使用MoCr铸铁,淬火硬度HRC50-55。

特殊情况下须渗氮或TD处理(模具图纸会签时确认)。

●变形剧烈及高强度钢板(抗拉强度≥350MPa)的制件应采用整体镶Cr12MoV;淬火硬度要达到HRC58—62。

●基体采用HT300。

采用键槽与螺栓链接。

●GGG70L铸件厂:天津虹岗或长城精工或经甲方认可的同等铸造品质铸造厂。

2。

冲裁类模具●普通板料零件料厚小于或等于1。

2mm的刃口镶块可采用空冷钢(7CrSiMnMoV 或ICD-5),淬火硬度HRC55-60;料厚大于1.2mm的采用Cr12MoV材料,淬火硬度为HRC58~62。

料厚大于等于1。

4mm的镶块采用波浪刃口。

●高强度板的制件采用Cr12MoV材料,淬火硬度为HRC58~62。

●所有凹模镶块、废料刀均采用背托,凹模采用镶块结构,凸模可采用整体结构。

●模具基体采用HT300.3.翻边、整形类模具●中大型模具凹模镶块原则上应采用侧面固定式以便于调整;小型模具可采用整体式结构,料厚大于1.4mm的凹模采用镶块式。

●零件料厚小于或等于1.2mm,材料可选用MoCr/7CrSiMnMoV;零件料厚大于1.2mm 的采用Cr12MoV或与之相当的材料(应取得甲方工艺认可,具体以会签为准)。

●普通板料的制件凸模可采用合金铸铁,表面淬火硬度不低于HRC50;高强度板的制件采用Cr12MoV材料,淬火硬度为HRC58-62;如采用分体或镶块式基座(底板)可采用HT300的材料。

●对于部分易拉毛部位,必要时需进行TD处理.4.压料(退料)顶出器可采用铸造结构,但应根据其强度要求,决定用铸铁或球铁或铸钢材料(工艺会签时,甲方根据具体结构决定)。

5.其它部件材质及热处理按国家标准执行.二.模具结构及技术要求1.模具结构1。

汽车门槛内板翻边成形复合模冲压工艺设计

状 , 先 考 虑 刀 口 间 隙 和 减 料 边 , 角 起 皱 时 也 应 考 虑 但 转 刀 口间 隙 是 否 太 大 , 是 否 没 地 方 走 , 要 考 虑 减 料 边 料 也

表 面 平 整 光 滑 ,无 翘

是 制 造 这 类 零 件 的 关 键 , 直 接 影 响 产 品 质 量 、 料 利 它 材

用 率 、生 产 效 率 和 制 造 成 本 。 由 于 零 件 表 面 质 量 要 求 高 , 状 复杂 且生 产 批量 大 , 形模 具 结 构 复杂 , 般 形 成 一 不 经 过 多 次 成 形 , 采 用 单 动 ( 双 动 ) 床 一 次 成 形 而 或 压 而 成 。 因 此 , 艺 制 定 的 合 理 与 否 。 接 决 定 材 料 消 耗 工 直 的 多 少 ;翻 边 整 形 之 前 是 否 需 要 设 置 毛 坯 形 状 的修 边 和 预 先 折 弯 的 工 序 , 接 影 响 修 边 、 边 工 序 的 排 列 顺 直 翻 序 和 次 数 多 少 , 以及 完 成 这 些 工 序 的 冲模 复 杂 程 度 和

2 初 步 建 立 零 件 工 艺 补 充数 模

工 艺 补 充 部 分 是 汽 车 门槛 内板 翻 边 整 形 模 具 设 计 的 主 要 内 容 , 该 部 分 的设 计 优 劣 决 定 了最 终 零 件 的 质 量 。 同 时 , 由 于 工 艺 补 充 部 分 在 翻 边 整 形 之 后 必 须 去 掉 , 少 的工艺 补充 能降 低材料 的消耗 。 较

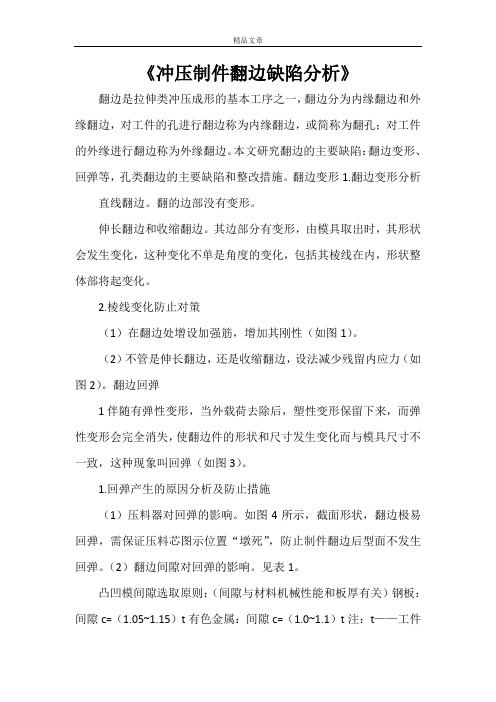

《冲压制件翻边缺陷分析》

《冲压制件翻边缺陷分析》翻边是拉伸类冲压成形的基本工序之一,翻边分为内缘翻边和外缘翻边,对工件的孔进行翻边称为内缘翻边,或简称为翻孔;对工件的外缘进行翻边称为外缘翻边。

本文研究翻边的主要缺陷:翻边变形、回弹等,孔类翻边的主要缺陷和整改措施。

翻边变形1.翻边变形分析直线翻边。

翻的边部没有变形。

伸长翻边和收缩翻边。

其边部分有变形,由模具取出时,其形状会发生变化,这种变化不单是角度的变化,包括其棱线在内,形状整体部将起变化。

2.棱线变化防止对策(1)在翻边处增设加强筋,增加其刚性(如图1)。

(2)不管是伸长翻边,还是收缩翻边,设法减少残留内应力(如图2)。

翻边回弹1伴随有弹性变形,当外载荷去除后,塑性变形保留下来,而弹性变形会完全消失,使翻边件的形状和尺寸发生变化而与模具尺寸不一致,这种现象叫回弹(如图3)。

1.回弹产生的原因分析及防止措施(1)压料器对回弹的影响。

如图4所示,截面形状,翻边极易回弹,需保证压料芯图示位置“墩死”,防止制件翻边后型面不发生回弹。

(2)翻边间隙对回弹的影响。

见表1。

凸凹模间隙选取原则:(间隙与材料机械性能和板厚有关)钢板:间隙c=(1.05~1.15)t有色金属:间隙c=(1.0~1.1)t注:t——工件料厚实际上精确地确定翻边间隙是相当复杂的,影响翻边间隙的因素相当多,有些因素不可控。

从工序件本身的形状,翻边展开的精确程度到板料厚度公差、模具制造精度以及压力机的导2轨间隙,都对其产生影响。

因此翻边间隙需要在模具调试时最后确定。

为便于调整,可以参考表2取值。

(3)凸模圆角半径rp对回弹的影响。

凸模圆角半径rp越大制件越容易产生回弹,模具设计时凸模圆角半径rp要同时满足如下条件:①凸模圆角半径rp=弯曲件内侧的圆角半径r②rp>材料最小弯曲半径rmin。

如果r<rmin时,凸模rp≥rmin,后序需增加整形工序,整形模rp=r。

(4)凸模工作行程对翻边回弹的影响。

翻边断面形状为直线时,制件末端距离凹模圆角r切点最小3mm(如图5)。

轿车顶盖外板常见缺陷及控制方法

—303—《装备维修技术》2021年第15期轿车顶盖外板常见缺陷及控制方法邵翠红 胡 勇 徐朝继 赵宝岩 安庆鹏 姜 超(一汽模具制造有限公司,吉林 长春 130000)摘 要:顶盖外板在拉延及后序翻边过程中,会存在压料面角部起皱,A 面暗坑,凸模含件,特别是两厢轿车顶盖外板流水槽斜楔翻边整形时,伴随着起皱开裂和A 面跑料等相关问题;本文介绍顶盖成型过程中的一些常见缺陷及控制方法。

关键词:顶盖;起皱;跑料;含件引言随着汽车市场竞争越来越激烈,整车厂对冲压件的面品质量和尺寸精度要求也越来越高,如何在有限的周期时间内保证冲压件的质量是一个重大课题。

一般认为轿车顶盖是轿车外覆盖件成形性最好的,实际不然,因轿车等级的高低其成形性难度随之以10倍数量级增加,其质量优劣首要看顶盖这张整曲面(A 面)的刚度、强度及其表面质量(有无暗坑、划伤、滚线、冲击线等)并要满足产品设计的要求。

轿车顶盖从产品功用形式上分:块背式(两厢车)顶盖和溜背式(三厢车)顶盖: 两厢车(图1)一般为五门家庭实用型,后门开启后车内有足够满足人体工程学要求的使用空间,因此其顶盖后部高而平,加上两厢车顶盖后部要与后门有铰链连接,以上两项大大影响了两厢车的顶盖质量。

图1 两厢车顶盖1 顶盖产品特点介绍三厢车前后分两种形式(图2和图3)图2 前部造型 图3 后部造型两厢车前部与三厢车前后结构分类相同,后部有很大区别(图4)图4 两厢车顶盖后部造型由于两厢车后部的复杂性在拉延成形性上大大制约两厢车顶盖的品质。

图2、3、4中,图2为有密封条式,图3为目前流行的顶盖设计方式,结构简单,冲压工艺、模具结构成本大大简化,图4中负角最小40°,距离最大20mm ,都是在满足产品品质的前提下,冲压工艺能做到的极限值。

顶盖左右侧产品结构形式分为二种(图5和图6)图5 左右侧造型Ⅰ 图6 左右侧造型Ⅱ2 顶盖常见缺陷及控制方法为保证把产品的缺陷消除在工艺设计阶段,在工艺设计前期依据经验和Autoform 的全工序分析考虑顶盖外板的工艺问题,有效解决或减轻顶盖外板的各类缺陷。