焊接热处理工艺卡

焊接工艺卡格式

焊接工艺卡编号:HJ001工程名称:中国石化集团安庆分公司炼化一体化项目一标段、九标段工程

施工单位:中国石化集团第十建设公司安庆石化工程项目部

焊接工艺卡编号:HJ002工程名称:中国石化集团安庆分公司炼化一体化项目一标段、九标段工程

施工单位:中国石化集团第十建设公司安庆石化工程项目部

焊接工艺卡编号:HJ003工程名称:中国石化集团安庆分公司炼化一体化项目一标段、九标段工程

施工单位:中国石化集团第十建设公司安庆石化工程项目部

焊接工艺卡编号:HJ004 工程名称:中国石化集团安庆分公司炼化一体化项目一标段、九标段工程

施工单位:中国石化集团第十建设公司安庆石化工程项目部。

热处理工艺卡

其他要求

/

焊后热处理

升温速度

≤300℃/h

降温速度

≤300℃/h

加热方法

电加热

加热宽度

每侧≥60mm

保温层宽度

每侧≥120mm

恒温温度

720-750℃

恒温时间

0.5h

热电偶型号

K

数量

1

工艺曲线图:

注意事项:

1)焊接热处理恒温过程中,任意两点间的温差应小于50℃。

2)焊接热处理保温厚度以40mm~60mm为宜。

焊接热处理工艺卡

工程名称

编号

01

部件名称

#1炉过热器连接管

材质

12Cr1MoG

规格

Ф133*10

焊口数

12

预热

加热方法

火焰加热

升温速度

≤300℃/h

预热温度

打底:150℃;预热:180℃

层间温度

200℃

测温方法

测温笔

加热措施

以焊缝为中心,两侧外延应不少于50mm。

保温措施

焊后保温

后热

加热温度

/℃

恒温时间恒Leabharlann 时间1h热电偶型号

K

数量

1

工艺曲线图:

注意事项:

1)焊接热处理恒温过程中,任意两点间的温差应小于50℃。

2)焊接热处理保温厚度以40mm~60mm为宜。

3)火焰加热时焰心至工件的距离应在10mm以上,喷嘴的移动速度要稳定,不得在一个位置长期停留。

4)按照工艺卡严格控制升降温速度。

编制

日期

审批

日期

打底:150℃;预热:180℃

层间温度

200℃

P11焊接工艺卡

中国石油天然气第六建设公司兰州项目经理部

兰州石化公司60万吨/年乙烯改扩建工程乙烯装置裂解炉区

P11炉管焊接工艺卡

焊接方法选择:GTAW+SMAW(氩电联焊)

焊接材料:焊丝:H08CrMoVA 焊条:E5515-B2(R307)

坡口型式:V

预热及后热

加热方式:氧-乙炔火焰加热

预热温度(允许最低值): 150℃

后热温度:300-350℃恒温15-30min后保温缓冷

热处理

加热方式:电加热

执处理温度:724±20℃保温时间:2h

升温速度:300℃以上时≤167℃/h

冷却速度1:300~649℃时167~270℃/h

冷却速度2 :649℃以上时≤56℃/h

——摘自中国石油天然气股份公司兰州石化公司60万吨/年乙烯改扩建工

程乙烯装置裂解炉区《炉管焊接施工技术措施》A版

1。

NBT47014-2011换热管与管板焊接工艺卡

线能量(kJ/cm)

施焊技术

牌号

直径

极性

电流(A)

预热温度(℃)

道间温度(℃)

焊后热处理

后热

钨极直径

喷嘴直径

脉冲频率

脉宽比(%)

气体成分

气体流量

正面

背面

编制

日期

审核

日期

批准

日期

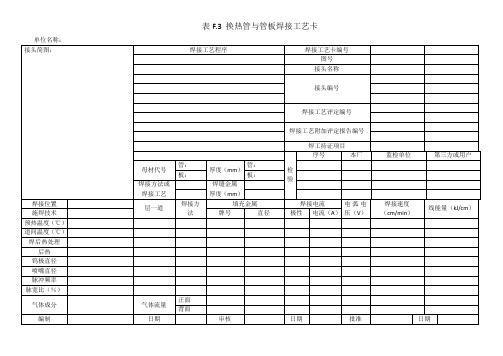

表F.3换热管与管板焊接工艺卡

单位名称:

接头简图:

焊接工艺程序

焊接工艺卡编号

图号

接头名称

接头编号

焊接工艺评定编号

焊接工艺附加评定报告编号

焊工持证项目

检验

序号

本厂

监检单位

第三方或用户

母材代号

管:

厚度(mm)

管:

板:

板:

焊接方法或焊接工艺

焊缝金属厚度(mm)

焊接位置

层一道

焊接方法

填充金属

焊接电流

电弧电压பைடு நூலகம்V)

12Cr1MoV+10CrMo910、12Cr2Mo1、A182 F22焊接工艺卡

2.0

2.5

3.2

4.0

5.0焊接ຫໍສະໝຸດ 流(A)40~7060~90

90~120

140~180

170~210

焊

后

热

处

理

温度

720——750℃

壁厚

≤12.5

12.5—25

25—37.5

37.5—50

50—75

75—100

恒温

时间

0.5h

1h

1.5h

2h

3h

4h

对壁厚≤8mm,管径≤108mm的管子,如采用氩弧焊或低氢型焊条,焊前预热和焊后缓冷的情况下可免作焊后热处理。

12Cr1MoV+10CrMo910、12Cr2Mo1、A182 F22焊接工艺卡

预热

壁厚≥6mm时需预热至200—300℃,小径薄壁管一般可不预热。

焊

接

氩

弧

焊

焊接电源

直流正接

焊丝

TIG-R31(H08CrMoV等)

手工电弧焊

焊条

焊条型号

焊接电源

烘干

R317

E5515-B2-V

直流反接

350℃左右烘干1小时

备

注

1、焊前必须严格清理焊件及其坡口表面的铁锈、油污、水等。

2、当采用氩弧焊打底时,预热温度可按下限温度降低50℃。

3、施焊过程中,层间温度应不低于预热温度下限,且不高于400℃。

4、热处理过程的升、降温速度规定如下:≤250×(25/δ)℃/h,且≤300℃/h,降温过程中,温度在300℃以下可不控制。

管道焊接工艺卡模板

5.焊后清理,外观检查

焊接位置

水平固定/垂直固定

焊接方法

SMAW

母材

316L

焊接材料

牌号

规格

烘干温度

烘烤时间

定量

A132

Φ3.2

350

1h

10Kg

焊接参数

热处理方法及工艺要求

母材

焊道数

焊接方法

焊接材料

焊材规格

极性

焊接电流(A)

焊接电压

焊接速度

316L

90~100

20~22

8~12

20#

3

SMAW

J427

Φ3。2反接ຫໍສະໝຸດ 90~10020~22

6~10

审核:编制:

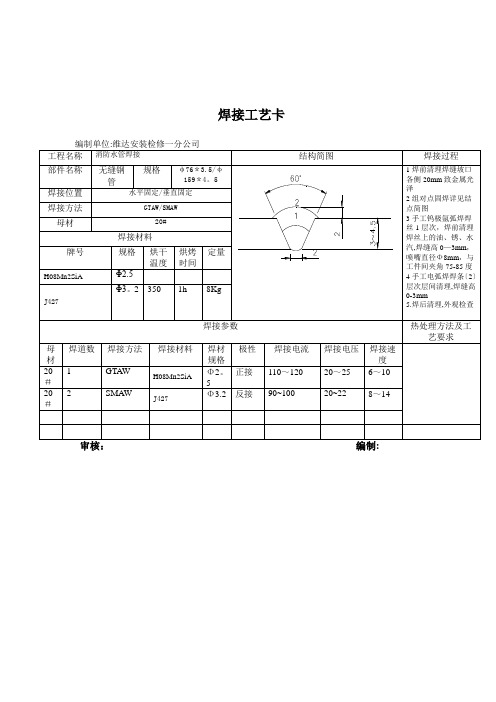

焊接工艺卡

编制单位:维达安装检修一分公司

工程名称

ST402罐进口管线更换

结构简图

焊接过程

部件名称

无缝钢管

规格

φ273*6

6

1焊前清理焊缝坡口各侧20mm致金属光泽

2组对点固焊详见结点简图

3手工钨极氩弧焊焊丝1层次,焊前清理焊丝上的油、锈、水汽,焊缝高0-3mm,喷嘴直径Ф8mm,与工件间夹角75—85度

5.5

1焊前清理焊缝坡口各侧20mm致金属光泽

2组对点固焊详见结点简图

3手工钨极氩弧焊焊丝1层次,焊前清理焊丝上的油、锈、水汽,焊缝高0-3mm,喷嘴直径Ф8mm,与工件间夹角75-85度

4手工电弧焊焊条〔2〕层次层间清理,焊缝高0-3mm

5.焊后清理,外观检查

焊接位置

水平固定/垂直固定

焊接方法

GTAW/SMAW

焊接工艺卡

《焊接工艺卡》word版

160

24~26

14

6

E4315

Ф4.0

160

24~26

14

备注:其他焊接工艺要求按本单位《通用焊接工艺守则》执行

编制

校对

审核

页码

8

焊接工艺卡

焊88-4

产品名称

焊接工艺评定编号

评88-4

焊缝代号

共40页

第9页

材料牌号

板A3:δ=8

焊接层次、顺序示意图

焊接层数(正/):3 坡口高度:60°±5°

测温方法

焊接工艺参数

焊层

焊材牌号

焊材直径mm

焊接电流A

电弧电压V

焊接速度cm/min

保护气体流量L/min

1

E4315

Ф3.2

90

24~26

16

L/min

2

E4315

Ф4.0

140

24~26

14

L/min

3

E4315

Ф4.0

160

24~26

14

L/min

4

E4315

Ф4.0

160

24~26

14

5

E4315

加热方法

种类

温度范围

加热方法

层间温度

温度范围

测温方法

保温时间

冷却方法

测温方法

焊接工艺参数

焊层

焊材牌号

焊材直径mm

焊接电流A

电弧电压V

焊接速度cm/min

保护气体流量L/min

保护气体流量L/min

1

E4315

Ф3.2

90~120

24~26

15

焊接热处理工艺卡、操作记录、工作统计表、质量评价表

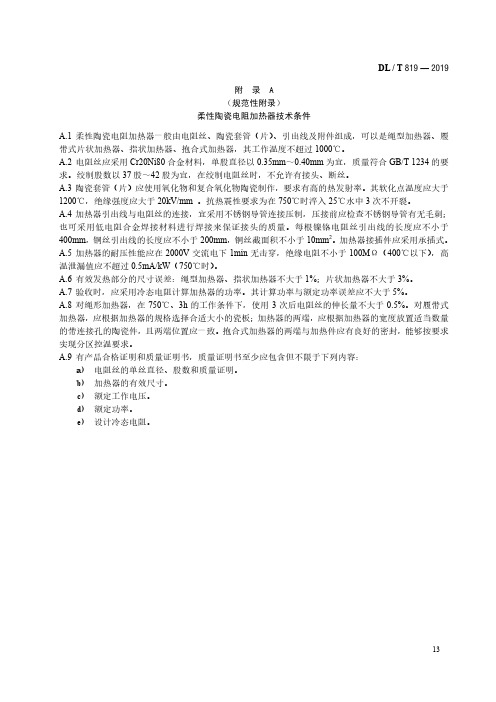

DL / T819 — 2019附 录 A(规范性附录)柔性陶瓷电阻加热器技术条件A.1 柔性陶瓷电阻加热器一般由电阻丝、陶瓷套管(片)、引出线及附件组成,可以是绳型加热器、履带式片状加热器、指状加热器、抱合式加热器,其工作温度不超过1000℃。

A.2 电阻丝应采用Cr20Ni80合金材料,单股直径以0.35mm~0.40mm为宜,质量符合GB/T 1234的要求。

绞制股数以37股~42股为宜,在绞制电阻丝时,不允许有接头、断丝。

A.3 陶瓷套管(片)应使用氧化物和复合氧化物陶瓷制作,要求有高的热发射率。

其软化点温度应大于1200℃,绝缘强度应大于20kV/mm 。

抗热震性要求为在750℃时淬入25℃水中3次不开裂。

A.4 加热器引出线与电阻丝的连接,宜采用不锈钢导管连接压制,压接前应检查不锈钢导管有无毛刺;也可采用低电阻合金焊接材料进行焊接来保证接头的质量。

每根镍铬电阻丝引出线的长度应不小于400mm,铜丝引出线的长度应不小于200mm,铜丝截面积不小于10mm2。

加热器接插件应采用承插式。

A.5 加热器的耐压性能应在2000V交流电下1min无击穿,绝缘电阻不小于100MΩ(400℃以下),高温泄漏值应不超过0.5mA/kW(750℃时)。

A.6 有效发热部分的尺寸误差:绳型加热器、指状加热器不大于1%;片状加热器不大于3%。

A.7 验收时,应采用冷态电阻计算加热器的功率。

其计算功率与额定功率误差应不大于5%。

A.8 对绳形加热器,在750℃、3h的工作条件下,使用3次后电阻丝的伸长量不大于0.5%。

对履带式加热器,应根据加热器的规格选择合适大小的瓷板;加热器的两端,应根据加热器的宽度放置适当数量的带连接孔的陶瓷件,且两端位置应一致。

抱合式加热器的两端与加热件应有良好的密封,能够按要求实现分区控温要求。

A.9 有产品合格证明和质量证明书,质量证明书至少应包含但不限于下列内容:a) 电阻丝的单丝直径、股数和质量证明。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

NO.02-25

工程名称

编号

BH/热02

部件名称

主蒸汽管道

材质

12Cr1MoVG

规格

Φ273×11

焊口数

56道

预热

加热方法

陶瓷电加热

升温速度

300℃/h

预热温度

打底:150℃;预热:150℃

层间温度

200℃

测温方法

K分度热电偶

加热措施

自动温度控制

保温措施

50mm硅酸铝

后热

加热温度

℃

恒温时间

h

其他要求

焊后立即用硅酸铝纤维板包覆,缓冷。

焊后热处理

升温速度

≤120℃/h

降温速度

≤120℃/h

加热方法

电加热

加热宽度

≥300mm

保温层宽度

≥400mm

恒温温度

730℃

恒温时间

40min

热电偶型号

K型

数量

1

工艺曲线图:

注意事项:

1、补偿导线与热电偶连接要正确,补偿导线的铜线(十)接热电偶(镍铬),康铜线(一)接镍铝。

16、加热宽度从焊缝中心算起,每侧不少于管子壁厚的三倍,且不小于60mm。

17、热处理过程中升温、降温速度不大于120℃/h。

18、应严格按照热处理工艺规范要求控制加热温度,并做好记录。

编制

日期

审批

日期

NO.02-25

工程名称

编号

BH /热03

部件名称

主蒸汽管道

材质

12Cr1MoVG

规格

Φ219×9

焊口数

66

预热

加热方法

陶瓷电加热

升温速度

120℃/h

预热温度

打底:150℃;预热:150℃

层间温度

200℃

测温方法

K分度热电偶

加热措施

自动温度控制

保温措施

50mm硅酸铝

后热

加热温度

℃

恒温时间

h

其他要求

焊后立即用硅酸铝纤维板包覆,缓冷。

2、被处理的管道内不得有穿堂风、积水或蒸汽。

3、加热器不能重叠,加热器要用铁丝或钢带固定两至三道。

4、加热宽度从焊缝中心算起,每侧不少于管子壁厚的三倍,且不小于60mm。

5、热处理过程中升温、降温速度120℃/h。

6、应严格按照热处理工艺规范要求控制加热温度,并做好记录。

编制

日期

审批

日期

焊接热处理工艺卡

向空排汽管道

材质

12Cr1MoVG

规格

Φ108×10

焊口数

4(含Φ108×10/Φ76×6三通)

预热

加热方法

陶瓷电加热

升温速度

300℃/h

预热温度

打底:150℃;预热:150℃

层间温度

200℃

测温方法

K分度热电偶

加热措施

自动温度控制

保温措施

50mm硅酸铝

后热加热温度℃源自恒温时间h其他要求

焊后热处理

升温速度

9、加热器不能重叠,加热器要用铁丝或钢带固定两至三道。

10、加热宽度从焊缝中心算起,每侧不少于管子壁厚的三倍,且不小于60mm。

11、热处理过程中升温、降温速度120℃/h。

12、应严格按照热处理工艺规范要求控制加热温度,并做好记录。

编制

日期

审批

日期

焊接热处理工艺卡

工程名称

编号

HN/SH-热02

部件名称

焊后热处理

升温速度

≤120℃/h

降温速度

≤120℃/h

加热方法

电加热

加热宽度

≥300mm

保温层宽度

≥400mm

恒温温度

730℃

恒温时间

40min

热电偶型号

K型

数量

1

工艺曲线图:

注意事项:

7、补偿导线与热电偶连接要正确,补偿导线的铜线(十)接热电偶(镍铬),康铜线(一)接镍铝。

8、被处理的管道内不得有穿堂风、积水或蒸汽。

300℃/h

降温速度

300℃/h

加热方法

电加热

加热宽度

300

保温层宽度

500mm

恒温温度

730℃

恒温时间

0.5h

热电偶型号

K型

数量

1

工艺曲线图:

注意事项:

13、补偿导线与热电偶连接要正确,补偿导线的铜线(十)接热电偶(镍铬),康铜线(一)接镍铝。

14、被处理的管道内不得有穿堂风、积水或蒸汽。

15、加热器不能重叠,加热器要用铁丝或钢带固定两至三道。