安全阀弹簧零件设计计算书样本

安全阀的计算模板

PSV3005/A,B D3007出口管线 中变气 2.75 3.015 0.3015 3.3165 0.15 0.02 弹簧全启,普通型 1.359 1.78 29686.80 313.15 1.465 10.83 0.34 262.27 1 0.75 38.50 70.03 A42Y-40 80 100/150 3.02

进入缓冲罐流量的1.2倍 进入容器流量的1.2倍

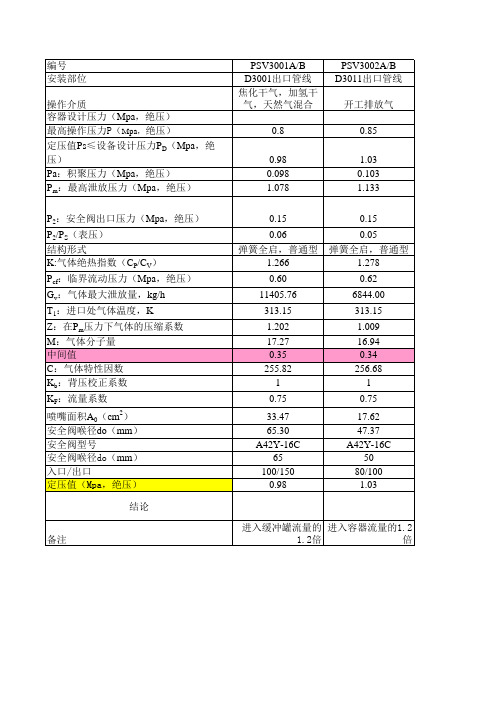

编号 安装部位 操作介质 容器设计压力(Mpa,绝压) 最高操作压力P(Mpa,绝压) 定压值Ps≤设备设计压力PD(Mpa,绝压) Pa:积聚压力(Mpa,绝压) Pm:最高泄放压力(Mpa,绝压) P2:安全阀出口压力(Mpa,绝压) P2/PS(表压) 结构形式 K:气体绝热指数(CP/CV) Pcf:临界流动压力(Mpa,绝压) Gv:气体最大泄放量,kg/h T1:进口处气体温度,K Z:在Pm压力下气体的压缩系数 M:气体分子量 中间值 C:气体特性因数 Kb:背压校正系数 KF:流量系数 喷嘴面积A0(cm2) 安全阀喉径do(mm) 安全阀型号 安全阀喉径do(mm) 入口/出口 定压值(Mpa,绝压) 结论

进入容器流量的1.2倍 进入容器流量的1.2倍

编号 安装部位 操作介质 容器设计压力(Mpa,绝压) 最高操作压力P(Mpa,绝压) 定压值Ps≤设备设计压力PD(Mpa,绝压) Pa:积聚压力(Mpa,绝压) Pm:最高泄放压力(Mpa,绝压) P2:安全阀出口压力(Mpa,绝压) P2/PS(表压) 结构形式 K:气体绝热指数(CP/CV) Pcf:临界流动压力(Mpa,绝压) Gv:气体最大泄放量,kg/h T1:进口处气体温度,K Z:在Pm压力下气体的压缩系数 M:气体分子量 中间值 C:气体特性因数 Kb:背压校正系数 KF:流量系数 喷嘴面积A0(cm2) 安全阀喉径do(mm) 安全阀型号 安全阀喉径do(mm) 入口/出口 定压值(Mpa,绝压) 结论

安全阀计算实例

四、安全阀的选用方法为; 根据计算确定安全阀.公称直径.必须使安全阀的排放能力≥ 根据计算确定安全阀.公称直径.必须使安全阀的排放能力≥压力容器的安全泄 放量 根据压力容器的设计压力和设计温度确定安全阀的压力等级; 根据压力容器的设计压力和设计温度确定安全阀的压力等级; 对于开启压力大于3MPa蒸汽用的安全阀或介质温度超过320℃ 对于开启压力大于3MPa蒸汽用的安全阀或介质温度超过320℃的气体用的安全 阀,应选用带散热器(翅片)的; 应选用带散热器(翅片) 对于易燃、毒性为极度或高度危害介质必须采用封闭式安全阀, 对于易燃、毒性为极度或高度危害介质必须采用封闭式安全阀,如需采用带有 提升机构的,则应采用封闭式带板手安全阀; 提升机构的,则应采用封闭式带板手安全阀; 当安全阀有可能承受背压是变动的且变动量超过10%开启压力时, 当安全阀有可能承受背压是变动的且变动量超过10%开启压力时,应选用带波 纹管的安全阀; 纹管的安全阀; 对空气、60℃以上热水或蒸汽等非危害介质, 对空气、60℃以上热水或蒸汽等非危害介质,则应采用带板手安全阀 液化槽( 液化槽(罐)车,应采用内置式安全阀. 应采用内置式安全阀. 根据介质特性选合适的安全阀材料:如含氨介质不能选用铜或含铜的安全阀; 根据介质特性选合适的安全阀材料:如含氨介质不能选用铜或含铜的安全阀;乙 炔不能选用含铜70%或紫铜制的安全阀. 炔不能选用含铜70%或紫铜制的安全阀. 对于泄放量大的工况,应选用全启式;对于工作压力稳定, 泄放量小的工况, 对于泄放量大的工况,应选用全启式;对于工作压力稳定, 泄放量小的工况,宜选 用微启式;对于高压、泄放量大的工况, 宜选用非直接起动式,如脉冲式安全阀. 用微启式;对于高压、泄放量大的工况, 宜选用非直接起动式,如脉冲式安全阀. 对于容器长度超过6m的应设置两个或两个以上安全阀. 对于容器长度超过6m的应设置两个或两个以上安全阀. 工作压力Pw低的固定式容器,可采用静重式(高压锅)或杠杆重锤式安全阀. 工作压力Pw低的固定式容器,可采用静重式(高压锅)或杠杆重锤式安全阀.移 动式设备应采用弹簧式安全阀. 动式设备应采用弹簧式安全阀. 对于介质较稠且易堵塞的, 宜选用安全阀与爆破片的串联组合式的泄放装置. 对于介质较稠且易堵塞的, 宜选用安全阀与爆破片的串联组合式的泄放装置. 根据安全阀公称压力大小来选择的弹簧工作压力等级. 根据安全阀公称压力大小来选择的弹簧工作压力等级.

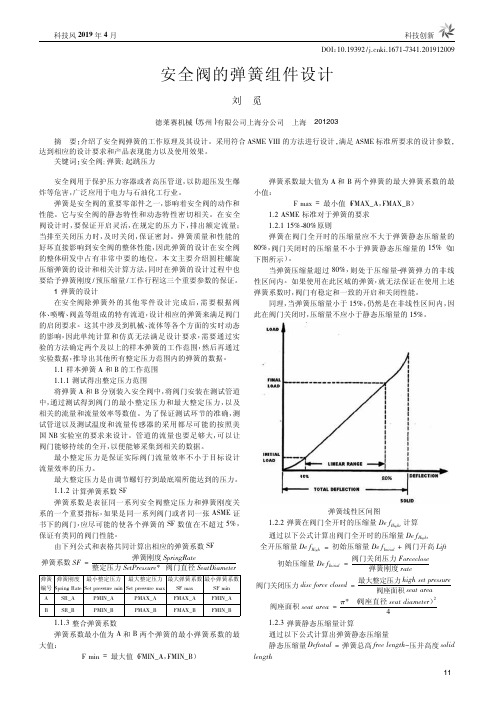

安全阀的弹簧组件设计

DOI:10.19392/j.cnki.1671-7341.201912009安全阀的弹簧组件设计刘觅德莱赛机械(苏州)有限公司上海分公司上海201203摘要:介绍了安全阀弹簧的工作原理及其设计。

采用符合ASME VIII的方法进行设计,满足ASME标准所要求的设计参数,达到相应的设计要求和产品表现能力以及使用效果。

关键词:安全阀;弹簧;起跳压力安全阀用于保护压力容器或者高压管道,以防超压发生爆炸等危害,广泛应用于电力与石油化工行业。

弹簧是安全阀的重要零部件之一,影响着安全阀的动作和性能。

它与安全阀的静态特性和动态特性密切相关。

在安全阀设计时,要保证开启灵活,在规定的压力下,排出额定流量;当排至关闭压力时,及时关闭,保证密封。

弹簧质量和性能的好坏直接影响到安全阀的整体性能,因此弹簧的设计在安全阀的整体研发中占有非常中要的地位。

本文主要介绍圆柱螺旋压缩弹簧的设计和相关计算方法,同时在弹簧的设计过程中也要给予弹簧刚度/预压缩量/工作行程这三个重要参数的保证。

1弹簧的设计在安全阀除弹簧外的其他零件设计完成后,需要根据阀体、喷嘴、阀盖等组成的特有流道,设计相应的弹簧来满足阀门的启闭要求。

这其中涉及到机械、流体等各个方面的实时动态的影响,因此单纯计算和仿真无法满足设计要求,需要通过实验的方法确定两个及以上的样本弹簧的工作范围,然后再通过实验数据,推导出其他所有整定压力范围内的弹簧的数据。

1.1样本弹簧A和B的工作范围1.1.1测试得出整定压力范围将弹簧A和B分别装入安全阀中,将阀门安装在测试管道中,通过测试得到阀门的最小整定压力和最大整定压力,以及相关的流量和流量效率等数值。

为了保证测试环节的准确,测试管道以及测试温度和流量传感器的采用都尽可能的按照美国NB实验室的要求来设计。

管道的流量也要足够大,可以让阀门能够持续的全开,以便能够采集到相关的数据。

最小整定压力是保证实际阀门流量效率不小于目标设计流量效率的压力。

弹簧全启式安全阀

弹簧全启式安全阀

弹簧全启式安全阀是一种常见的安全阀,它能够在压力超过设定值时自动打开,释放压力,保护设备和人员的安全。

它的工作原理是利用弹簧的弹性来控制阀门的开启和关闭,当压力超过设定值时,弹簧会被压缩,阀门随之打开,释放压力,直到压力降到安全范围内,阀门才会关闭。

下面将详细介绍弹簧全启式安全阀的结构、工作原理和应用范围。

首先,弹簧全启式安全阀的结构包括阀体、阀盖、阀座、阀芯、弹簧等部件。

阀体是安全阀的主体,内部有阀座和阀芯,阀盖用来固定弹簧和调整弹簧的压力,弹簧则是控制阀门开启和关闭的关键部件。

这些部件通过精密的加工和装配,保证了安全阀的正常工作和密封性能。

其次,弹簧全启式安全阀的工作原理是基于弹簧的弹性变形。

当压力超过设定

值时,弹簧会被压缩,阀门打开,释放压力;当压力降到安全范围内时,弹簧恢复原状,阀门关闭,停止释放压力。

这种工作原理简单可靠,能够有效保护设备和人员的安全。

最后,弹簧全启式安全阀广泛应用于各种工业领域,如石油化工、电力、冶金、制药等。

它能够保护各种设备,如压力容器、管道、泵等,防止因压力过高而造成的事故。

同时,弹簧全启式安全阀还可以与其他安全装置配合使用,构成完善的安全保护系统,提高设备的安全性和可靠性。

总之,弹簧全启式安全阀作为一种重要的安全装置,具有结构简单、工作可靠、应用广泛等特点,对于保障工业生产和人员安全起着重要的作用。

希望本文对弹簧全启式安全阀有所了解,对相关行业的工程师和技术人员有所帮助。

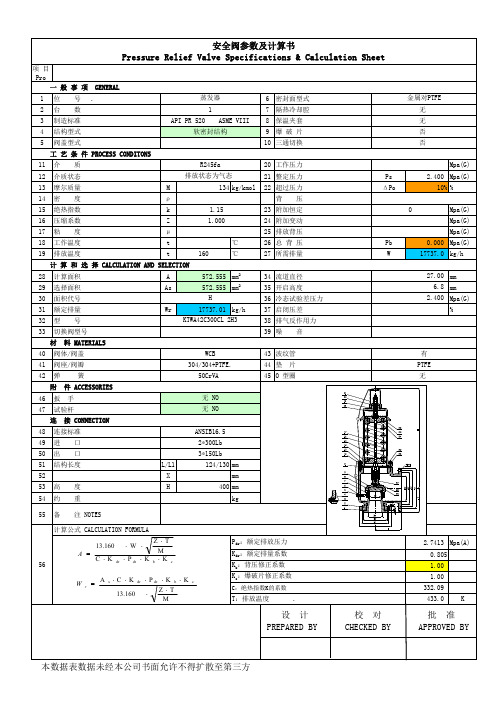

2.安全阀选型计算书(蒸发器)

A

M

C K dr P dr K b K c 56

W r A s C K dr P dr K b K c Z T

13.160 M

Pdr:额定排放压力

Kdr:额定排量系数 Kb:背压修正系数 Kc:爆破片修正系数

C:绝热指数K的系数

T:排放温度

.

2.7413 Mpa(A) 0.805 1.00 1.00

Z

1.000

24 附加变动

17 粘 度

μ

25 排放背压

18 工作温度

t

℃

26 总 背 压

Pb

19 排放温度

t

160

℃

27 所需排量

W

计 算 和 选 择 CALCULATION AND SELECTION

28 计算面积

A

29 选择面积

As

30 面积代号

572.555

2

mm

572.555

2

mm

H

34 流道直径 35 开启高度 36 冷态试验差压力

Mpa(G) 2.400 Mpa(G)

10% %

0

Mpa(G)

Mpa(G)

Mpa(G)

0.000 Mpa(G)

17737.0 kg/h

27.00 mm 6.8 mm

2.400 Mpa(G) %

有 PTFE 无

55 备 注 NOTES

计算公式 CALCULATION FORMULA

Z T

13.160 W

332.09 433.0 K

设计 PREPARED BY

校对 CHECKED BY

批准 APPROVED BY

本数据表数据未经本公司书面允许不得扩散至第三方

安全阀参数及计算书1

1.000

24 附加变动Super. Min/Max

0.690 MPa(G) 10 %

MPa(G) / 0.047 MPa(G)

17 粘 度 Viscosity

μ

25 排放背压 Bulit-Up

18 工作温度 Oper. Temp.

282

oC 26 总背压 Total

Pb

19 排放温度 Reliev. Temp. T

HCL

20 工作压力 Oper. Pressure

0.048 MPa(G)

12 介质状态 State

13 摩尔质量 Mol. Weight

M

14 密 度 Density

ρ

15 绝热指数Spe. Heat Ratio k

16 压缩系数Compress. Factor Z

Gas

21 整定压力 Set Pressure Ps

μ

25 排放背压 Bulit-Up

18 工作温度 Oper. Temp.

232

oC 26 总背压 Total

Pb

19 排放温度 Reliev. Temp. T

230

oC 27 所需排量Required Cap. W

MPa(G) 0.000 MPa(G) 128.8 kg/h

计 算 和 选 择 CALCULATION AND SELECTION

Kc:爆破片修正系数 RUPTURE DISK CORRECTION FACTOR 1.00

C:气体特征系数 COEFFICIENT DETERMINED BY k 357

北京航天动力研究所

(原中国航天科技集团公司第十一研究所(京)) BEIJING AEROSPACE PROPULSION INSTITUTE

表格版弹簧设计计算书

已知条件:

F弹簧的工作荷载(N):

1τp许用切应力(MPa):查表16.1-10ƒ工作载荷下的变形量(mm):

1τs试验切应力(MPa):查表16.1-10C旋绕比,C=D/d:

8d材料直径(mm):G切变模量(MPa):查表16.1-4

79000D弹簧中径(mm):

抗拉强度σb (MPa):查表16.1-81540K曲度系数,由下式计算,或根据旋绕比查图16.1-4

压缩弹簧载荷-变形图: K = + = 1.18

κ弹簧刚度(N/mm):

κ= =1

n弹簧的有效圈数:

n= =77.148τ切应力(MPa):

τ= =≤τp

τ= = 1.5083图中f1、f2等是在F1、F2作用下的弹簧变形量(mm);

H0是自由高度;p弹簧的节距(mm);U弹簧变形量(N.mm):

H1、H2等为F1、F2作用下的弹簧高度(长度)(mm);

U= =0.5压缩弹簧,F 0=0

试验荷载为弹簧允许承受的最大荷载,其值按(1)中曲度系数K=1计算,即

F s = =664.9

但对于旋绕比C ≤的弹簧,如由于原材料和工艺的原因,仍可考虑加曲度系数K。

其中式中τs为最大载荷弹簧许用切应力。

对与I类和II类载荷的弹簧,在某种情况下可以取τs=(1.1~1.3)τp,或取Fs=(1.1~1.3)Fn。

但其值不得超过最大试验切应力值

设计计算书

4-4C 1-4C C 0.6153πd 8KDF 2πd 8KCF k

D Gd 34

8f F 3

πd 8KDF 2Ff

8D τπd s 3

539 847 4 32。

2.0C全启式安全阀设计计算书(6.0)

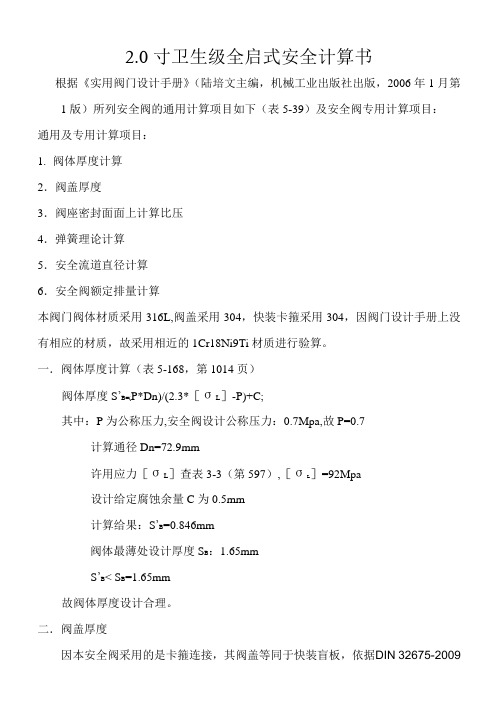

2.0寸卫生级全启式安全计算书根据《实用阀门设计手册》(陆培文主编,机械工业出版社出版,2006年1月第1版)所列安全阀的通用计算项目如下(表5-39)及安全阀专用计算项目:通用及专用计算项目:1.阀体厚度计算2.阀盖厚度3.阀座密封面面上计算比压4.弹簧理论计算5.安全流道直径计算6.安全阀额定排量计算本阀门阀体材质采用316L,阀盖采用304,快装卡箍采用304,因阀门设计手册上没有相应的材质,故采用相近的1Cr18Ni9Ti材质进行验算。

一.阀体厚度计算(表5-168,第1014页)阀体厚度S’B=(P*Dn)/(2.3*[σL]-P)+C;其中:P为公称压力,安全阀设计公称压力:0.7Mpa,故P=0.7计算通径Dn=72.9mm许用应力[σL]查表3-3(第597),[σL]=92Mpa设计给定腐蚀余量C为0.5mm计算给果:S’B=0.846mm阀体最薄处设计厚度S B:1.65mmS’B< S B=1.65mm故阀体厚度设计合理。

二.阀盖厚度因本安全阀采用的是卡箍连接,其阀盖等同于快装盲板,依据DIN 32675-2009标准,对于快装接头使用工作压力之规定:Rohraußendurchmesser von 6,35 mm bis 42,4 mm: 2,5 MPa (25 bar);Rohraußendurchmesser von 48,3 mm bis 76,2 mm: 1,6 MPa (16 bar);Rohraußendurchmesser von 85,0 mm bis 219,1 mm: 1,0 MPa (10 bar).本安全阀连接采用85口径的快装卡盘(106),依据以上所引用标准要求,工作压力为1.0Mpa,故符合设计要求。

三.3.阀座密封面面上计算比压(表5-197,第1115页)介质压力为p时密封面上比压力:q1=D m(p S-p)/4b≥q MF因设计输入的整定压力p s=0.7Mpa,依据安全阀密封性能试验的相关规定《实用阀门设计手册》表10-40,安全阀的密封性能试验压力,为整定压力的90%,故:设备正常工作压力:p=0.63Mpa,关闭件密封面平均直径:DM=32.16mm(设计给定)关闭件密封面宽度:b=1.3mm (设计给定)M密封面必需压力: q MF=(0.4+0.6PN)/ 10/b(表3-13,662页)Mb=1.3mm(设计给定)MPN:取1.0Mpa计算结果:q=2.77MpaMF密封面比压力:q1= D m(p S-p)/4b =4.33 Mpa,验算结果:q1=4.33≥q MF =2.77, 故密封设计合格。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4h

(带反冲盘全启式)

p2 =

p pπ (d 0 + bm ) 2 4

(微启式)

8

弹簧最大 工作负荷

p2

p2 =

2 p pπ (d0 + bm ) 2 + 0.3 p pπ (1.7 2 d 0 − (d 0 + bm ) 2 )

4 (带双调节圈全启式)

2 p pπ (d0 + bm ) 2 + 0.3 p pπ (1.72 d0 − (d 0 + bm ) 2 )

13

[τ ]

mm MPa mm mm

14

弹簧应力

τ

1 .6 2 ⋅ K ⋅ p 2 ⋅ C d2

15 16

弹簧中径 弹簧高度 弹簧有效 圈数

D1 H n n1

c⋅d

3 ⋅ D1

17

G ⋅d 4 8 D13 ⋅ λ

18

弹簧圈数 n+2

G ⋅d 4 8 D13 ⋅ n

λ'<λ

19

弹簧实际 刚度 结论

λ'

N/mm

20

第2页

2012-2-27

第3页

2012-2-27

第4页

2012-2-27

N

p2 =

4

(带调节圈全启式)

9

弹簧指数

C 设计给定

5

10

曲度系数 K

4c − 1 0.615 + 4c − 4 c

11

弹簧材料 [τ] 许用应力

查询 MPa

第1页

2012-2-27

序号

数据名称 符号 弹簧材料 剪切弹性 模量 簧丝直径 d G

公式

结果

单位

12

查询 MPa

d ≥ 1.6 K牌号 弹簧尺寸设计 计算内容 刚度与强度计算 序号 1 3 4 5 6 公称压力 排放压力 阀门类型 流道直径 密封面 宽度 d0 bm 符号 PN Pp 设计给定 设计给定 设计给定 设计给定 设计给定 mm mm 公式 结果 单位 Mpa Mpa

λ=

λ=

λ=

( p p − p )π (d 0 + bm ) 2

(微启式) ( pp − p)π (d0 + bm ) + 0.3ppπ (1.7 d − (d0 + bm )2 )

2 2 2 0

4h

7

弹簧刚度

λ

4h

N/mm (带双调节圈全启式)

2 ( pp − p)π (d0 + bm )2 + 0.1ppπ (22 d0 − (d0 + bm )2 )