活塞表设计

油缸设计规范企业标准QB

油缸设计规范企业标准Q BLast updated on the afternoon of January 3, 2021Q/HC企业标准Q/HC 001-2014油缸设计规范2014-08-25发布2014-09-01实施XX公司发布目录油缸设计规范1 范围本标准规定了油缸设计的基本构成、分类、设计原则、总体结构设计、零件设计及关键零件强度校核方法。

本标准适用于公司一般用途油缸设计,特殊用途油缸可参考执行。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包含勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否适用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 321 优先数和优先系数GB/T 7938-1987 液压缸及气缸公称压力系列GB/T 2349-1980 液压气动系统及元件—缸活塞行程系列GB/T 球面半径GB/T 液压气动O形橡胶密封圈第一部分:尺寸系列及公差GB/T 液压气动O形橡胶密封圈沟槽尺寸GB/T 2350-1980 活塞杆外接螺纹尺寸系类GB/T 15622-2005 液压缸试验方法JB/T 10205-2000 液压缸技术条件GB/T 2348-1993 液压气动系统及元件—缸内径及活塞杆外径QB/HC00-2013 液压缸设计计算3 油缸基本构成见图1。

油缸设计按以下原则:a) 满足工况和安装要求;b) 满足作用力、行程、速度要求;c) 零部件有足够的强度、刚度,满足使用寿命和可靠性要求;d) 密封可靠;e) 充分考虑零件加工和装配工艺性;f) 安装、维修方便;g) 油缸性价比高;h) 轻量化设计;i) 标准化设计。

6 油缸总体结构设计油缸主参数确定主要确定的油缸主参数包括:工作压力、缸径、杆径、行程和安装距。

工作压力确定根据系统压力和负载需要计算油缸的工作压力,再按照《油缸主要参数优选表》(附录A)确定油缸设计的工作压力。

活塞杆公差表

活塞杆公差表活塞杆公差表什么是活塞杆公差表?活塞杆公差表是用于测量活塞杆的尺寸和公差的工具。

活塞杆是发动机中的一个重要部件,连接活塞和曲轴,起到传递动力的作用。

活塞杆公差表可以帮助工程师和技术人员准确地测量活塞杆的尺寸,确保其符合设计要求。

活塞杆公差表的作用活塞杆公差表的主要作用是确定活塞杆的尺寸和公差范围。

通过测量活塞杆的直径、长度和圆度等参数,可以判断活塞杆是否符合设计要求。

活塞杆公差表可以帮助工程师评估活塞杆的质量和性能,并根据需要进行调整和改进。

活塞杆公差表的结构活塞杆公差表通常由以下几个部分组成:1.尺寸测量工具:包括千分尺、游标卡尺、测微计等,用于测量活塞杆的直径、长度和圆度等尺寸。

2.公差范围表:列出了活塞杆的设计公差范围,包括最大公差和最小公差。

工程师可以根据公差范围表来判断活塞杆是否合格。

3.检测方法:介绍了如何使用活塞杆公差表进行测量和检测。

包括测量步骤、注意事项和常见问题解答等内容。

如何使用活塞杆公差表?使用活塞杆公差表进行测量和检测需要按照以下步骤进行:1.准备工作:确保测量工具和公差表的准确性和完整性。

清洁活塞杆和测量工具,以确保测量结果的准确性。

2.测量活塞杆的直径:使用千分尺或游标卡尺测量活塞杆的直径。

将测量工具放置在活塞杆的两个相对位置上,记录测量结果。

3.测量活塞杆的长度:使用千分尺或游标卡尺测量活塞杆的长度。

将测量工具放置在活塞杆的两个端部,记录测量结果。

4.测量活塞杆的圆度:使用测微计测量活塞杆的圆度。

将测微计放置在活塞杆的不同位置上,记录测量结果。

5.比较测量结果和公差范围:将测量结果与公差范围表中的最大公差和最小公差进行比较。

如果测量结果在公差范围内,则活塞杆合格;否则,需要进行调整和改进。

活塞杆公差表的应用领域活塞杆公差表广泛应用于各种发动机制造和维修领域。

它可以用于测量汽车发动机、船舶发动机、飞机发动机等的活塞杆。

活塞杆公差表的准确性和可靠性对于发动机的性能和寿命具有重要影响。

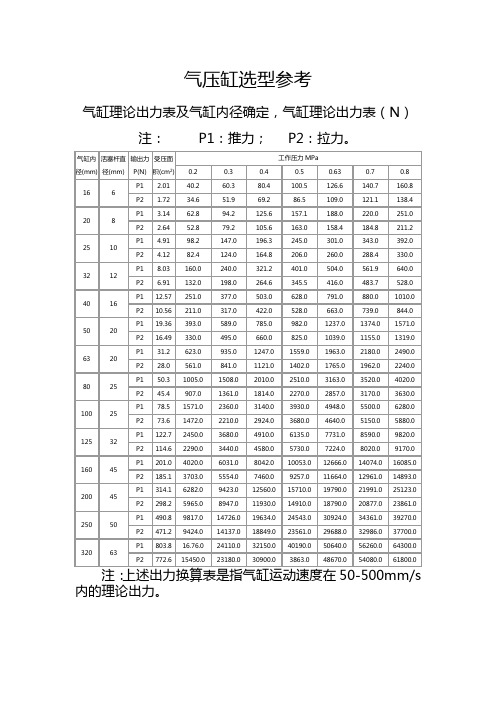

气压缸选型设计参考——推拉力表

气压缸选型参考气缸理论出力表及气缸内径确定,气缸理论出力表(N)注: P1:推力; P2:拉力。

内的理论出力。

气缸内径的确定1.由负载性质及气缸运动速度选定负载率β值负载率:β=F/P×100%式中:F-气缸活塞杆上所受的实际负载(N)P-气缸理论出力(N).理论输出力P(N)推力P1=π/4×D2×p式中D-气缸内径(cm) p-气缸工作压力(MPa)拉力P2=π/4×(D2-d2)×p式中d-气缸活塞直径(cm)负载性质:阻性负载:β=80%惯性负载:一般场合β=50% V<0.2m/s β=65% 高速运动β=30%2.由实际负载F及负载率β值,即将求出所需的气缸理论输出力P(P1或P2) P=F/β3.由气缸的工作压力P及所需的理论输出力P(P1或P2)即可计算气缸缸径D,再按缸径系列尺寸圆整。

气缸安装使用须知气缸现场使用条件下千变万化,但下述基本点仍须注意:1.气缸安装使用前,应先检查气缸在运输过程中是否损坏,连接部件是否松动,然后再安装使用。

2.安装时,气缸的活塞杆不得承受偏心载荷可横向载荷,应使载荷方向与活塞杆轴线相一致。

3.无论采用何种安装型式,都必须保证缸体不产生变形,气缸的安装底座有足够的刚度,不允许负载和活塞杆的连接用电焊焊接。

4.气缸水平安臵时,特别是长行程气缸,用水平仪在进行三点位臵(活塞杆全部伸出、中间及全部退回)检验。

5.速度调整:首先将速度控制阀(单向节流阀)的开度放在调整范围内的中间位臵,随后逐渐调节减压阀的输出压力,当气缸接近预定速度时,即可确定工作压力,然后用速度控制阀进行微调,最后调节气缸的缓冲,调节缓冲针阀使活塞的惯性得到吸收,其最终速度又不致撞击缸盖为宜。

6.气缸安装完毕后,在工作压力范围内,无负载情况下运行2-3次,检查气缸是否正常工作。

7.若采用带可调缓冲气缸,在开始工作前,应将缓冲调节阀调至阻尼最小位臵,气缸正常工作后,再逐渐调节缓冲针阀,增大缓冲阻尼,直到满意为止。

【设计】论文活塞设计

【关键字】设计BH135柴油机活塞的设计与分析技术中文摘要科技进步推动了内燃机行业的持续发展,发动机的强化指标逐渐提高,活塞及其组件所受的机械负荷与热符合也越来越高,它们的设计是否合理,将直接关系到内燃机的可靠性、寿命、排放、经济性等。

因此在已有条件下,通过真实有效地计算分析,得出有益的解决方案成为目前内燃机行业的首选课题。

内燃机严酷的内部温度环境和负荷条件使得传统的设计实验很难取得令人满意的效果,为确保设计目标的实现、为了适应不断增长的高压环境和提高产品的强度和耐久性要求以及设计中的寿命要求,需要采用先进的设计和分析手段,科学的分析活塞的结构对活塞寿命以及工作的可靠性的影响,设计品质优良的活塞,从而使内燃机更好地工作。

本文把计算机辅助工程建模仿真技术应用到活塞结构设计及校核的实例领域,通过三维建模和有限元分析方法,为活塞建立了合适的数字模型,从而预估产品的强度负荷及寿命水平等,提高其设计效率和科学性。

本文还描述了柴油机活塞的设计方法和过程,并通过对BH135柴油机活塞的三维建模和有限元分析的实例应用体现出计算机辅助工程技术在产品设计初期的优越性:即一方面建立一种基本的计算机分析模型,对其进行仿真模拟,从而指导产品设计;另一方面以此为虚拟分析平台并提供一些规范化或经验性的建模参考,同时也为提高企业在技术上的自主开发及创新能力而奠定基础。

关键词:内燃机;活塞设计;有限元分析;AbstractThe development of science technology forced the industry of internal-combustion engine to develop, the strength target of engine was gradually heightened, the mechanical and thermal load of pistonand subassembly of piston was higher and higher. Whether their design were in reason, related to the reliability、natural life、let 、economy and so on. Therefore, with own conditions, through true and effective calculation and analysis, getting useful project becomes the most important task of the industry of internal-combustion engine.In severe environment of the internal thermal and mechanical load, the experiment is difficult to get approving effect. For the sake of realization of design target, adapting increasing high pressure, improving strength、wear and natural life of product, needing to adopt advanced design and analysis measure, analyzing construct of piston is good for piston reliability and natural life. Designing piston with excellent quality improves engine to work better. The simulation method of CAE will be applied to the design and check field of piston structures in this article. Through the numeric analysis and FEM, the strength and fatigue life level etc, are estimated for the subassembly. The article describes the design method and process of diesel engine piston. The theory research and engineering application, show the superiority of CAE to product design: one is instructing the design through the computer analysis model; the other is to provide a modeling reference to virtual platform, and to promote the self-exploitation ability for the enterprise.Key words: Internal-combustion engine; Piston design; Finite element analysis;目录中文摘要英文摘要1.绪论2.设计要求3. 活塞的基本设计3 .1 活塞的选型3. 2 活塞的主要尺寸3.21 活塞的高度H3.22 压缩高度H13.23 顶岸高度h3.24 活塞环的数目及排列3.25 环槽尺寸3.26 环岸高度3.27 活塞顶厚度3.28 裙部长度H23.29 裙部厚度3.10 活塞销直径d和销座间隔B3.3 活塞头部设计3.4 活塞的裙部设计3.5 活塞销座的设计3.6 活塞与缸套的配合间隙3.7 活塞大体尺寸一.绪论汽车是现代化社会重要的交通运输工具,是科学技术发展水平的标志。

6100柴油机活塞设计

100柴油机活塞设计一、100系列柴油机主要结构尺寸及参数:气缸直径D 100mm活塞行程S 115mm缸数 4曲柄半径R 57.5mm冲程数 4有效功率60kw转速2400r/min平均有效压力 1.05MPa升功率21.52kW/L最大爆发压力 5.5MPa二、活塞材料选取:根据上述对活塞设计的要求,活塞材料应满足如下要求:(1)热强度高。

即在高温下仍有足够的机械性能,使零件不致损坏;(2)导热性好,吸热性差。

以降低顶部及环区的温度,并减少热应力;(3)膨胀系数小。

使活塞与气缸间能保持较小间隙;(4)比重小。

以降低活塞组的往复惯性力,从而降低了曲轴连杆组的机械负荷和平衡配重;(5)有良好的减磨性能(即与缸套材料间的摩擦系数较小),耐磨、耐蚀;(6)工艺性好,低廉。

几种材料的比较:(1)灰铸铁:优点是耐磨性、耐蚀性、耐热性好、热强度较好、膨胀系数小,成本低,工艺性好;但其材料密度大,相同的活塞结构尺寸,质量比铸铝材料打,因而不宜用于高速发动机。

铸铁材料导热性差,不利于向外传递活塞热量导致活塞的热负荷比较大,因而现只应用于大中型、低速柴油机。

(2)铝基合金:优缺点与灰铸铁相反,密度只有灰铸铁的1/3,相对密度为2.65-2.82。

因此惯性小,有利于高速发动机的发展。

此外,其导热性非常好,热导率比铸铁大很多。

现今主要包括以下几种常用铝合金:①铝硅合金;②铝铜合金;③铝硅铜合金。

共晶铝硅合金是目前国内外应用最广泛的活塞材料,既可铸造,也可锻造。

含硅9%左右的亚共晶铝硅合金,热膨胀系数稍大一些,但由于铸造性能好,适应大量生产工艺的要求,应用也很广。

综上所述,该发动机活塞采用铝硅合金材料铸造而成。

三、活塞的结构设计:1.活塞头部的设计:活塞头部包括活塞顶和环带部分,其主要功用是承受气压力,并通过销座把它传给连杆,同时与活塞环一起配合气缸密封工质。

(1)压缩高度的确定:压缩高度1H 是由火力岸高度1h 、环带高度2h 和上裙尺寸3h 构成的,即:3211h h h H ++=①第一道环位置:根据活塞环的布置确定活塞压缩高度时,首先须定出第一环的位置,即所谓火力岸高度1h 。

4缸柴油机活塞设计及强度分析

0.75-1.3 0.46-0.80 0.35-0.42 0.10-0.20 0.07-0.10 0.50-0.90 0.25-0.42

1.1-1.6 0.70-1.00 0.40-0.55 0.12-0.25 0.08-0.15 0.70-1.10 0.25-0.45

筋就能够满足活塞顶部结构的稳定性要求。 3 活塞销座及销孔结构的设计 柴油机活塞销座的刚度与承载力也是活塞设计中的

重 点 ,对于柴油发动机中的销座设计,需要考虑的因素为 销座间距及大小的影响、销座内 侧面结构的影响等,其中 销 子 直 径 d 的大小对销座的结构设计影响较大,销子在设 计过程中要保证其刚度与弹性的对应联系,整体上保持足 够的刚性避免发生弯曲变形,而局部要保证其具有较好的 弹性以适应局部的应力变形。为了提升柴油机销孔结构的 承 载 力 ,在设 计上 ,主要以改善降低销孔形状与比压的方 式 ,达到优化活塞销座结构的目的。在现有的设计及试验 中 ,我们发现,在同一材料的标准下阶梯形销座与楔形销 座 ,对于降低销孔比压有积极的影响。

究方向为柴油机结构设计及配套应用。

性 ,得出冷却系统管路优化方案,以提高冷却效果。降低污 染 物 的 排 放 ,对 环 境 保 护 具 有 重 大 意 义 。

表 1 活塞结构设计主要活 塞 直 径 D (mm)

各结构 参数与 活塞直径 的比值

总 高 GH/D 压 缩 高 PH/D 销 孔 直 径 BD/D 火 力 岸 H1/D 第 一 环 岸 H2/D 裙 部 高 度 SH/D 销 座 间 距 WWD

关键词:油底壳;有限元计算;共振分析;固有频率 Key words:oil sump;FEA;vibration analysis;natural frequency

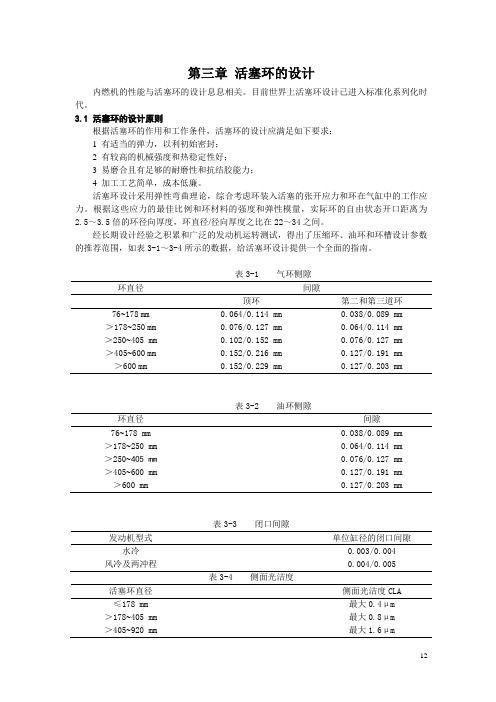

04第三章活塞环的设计

第三章活塞环的设计内燃机的性能与活塞环的设计息息相关。

目前世界上活塞环设计已进入标准化系列化时代。

3.1 活塞环的设计原则根据活塞环的作用和工作条件,活塞环的设计应满足如下要求:1 有适当的弹力,以利初始密封;2 有较高的机械强度和热稳定性好;3 易磨合且有足够的耐磨性和抗结胶能力;4 加工工艺简单,成本低廉。

活塞环设计采用弹性弯曲理论,综合考虑环装入活塞的张开应力和环在气缸中的工作应力。

根据这些应力的最佳比例和环材料的强度和弹性模量,实际环的自由状态开口距离为2.5~3.5倍的环径向厚度,环直径/径向厚度之比在22~34之间。

经长期设计经验之积累和广泛的发动机运转测试,得出了压缩环、油环和环槽设计参数的推荐范围,如表3-1~3-4所示的数据,给活塞环设计提供一个全面的指南。

表3-1 气环侧隙环直径间隙顶环第二和第三道环76~178mm >178~250mm >250~405 mm >405~600mm >600mm 0.064/0.114 mm0.076/0.127 mm0.102/0.152 mm0.152/0.216 mm0.152/0.229 mm0.038/0.089 mm0.064/0.114 mm0.076/0.127 mm0.127/0.191 mm0.127/0.203 mm表3-2 油环侧隙环直径间隙76~178 mm>178~250 mm >250~405 mm >405~600 mm >600 mm0.038/0.089 mm0.064/0.114 mm0.076/0.127 mm0.127/0.191 mm0.127/0.203 mm 表3-3 闭口间隙发动机型式单位缸径的闭口间隙水冷风冷及两冲程0.003/0.0040.004/0.005表3-4 侧面光洁度活塞环直径侧面光洁度CLA≤178 mm >178~405 mm >405~920 mm 最大0.4μm 最大0.8μm 最大1.6μm3.2 活塞环的设计要素活塞环的设计要素可以从材料、断面形状、表面处理等三个方面来进行分析、参数选择、方案对比。

05 活塞组设计

5 活塞组设计5.1 活塞组的工作条件和设计要求活塞组零件工作情况的共同特点是工作温度高,并在很高的机械负荷下高速滑动,同时润滑不良,这决定了它们遭受强烈的磨损,并且可能产生滑动表面的拉毛、烧伤等故障。

活塞顶吸收的热量约占燃料总发热量的2%~4%。

经活塞环传给气缸壁的热量占70%~80%,经活塞本身传给气缸壁的热量占10%~20%,而传给曲轴箱空气和机油的仅占10%左右,铝合金活塞的温度应保证某些部位不超过下列数值:活塞顶:3150C;第一环槽:180~2200C;活塞顶内表面:2500C;活塞销座:1800C。

对活塞组的设计提出了如下的要求:1)选用300~400 0C温度下仍有足够机械强度、耐磨、比重小、热膨胀系数小、导热性好、具有良好减摩性和工艺性的材料。

摩托车发动机活塞的材料通常采用优质铝合金铸造或锻造;2)设计合理的形状和壁厚,尽量减轻重量,缓和应力集中,使散热良好,强度、刚度符合要求,并有控制裙部膨胀的措施;3)在不增加活塞组摩擦损失的条件下,保证燃烧室气密性好,窜气、窜油量不超过规定要求,且能保证滑动面上有足够的润滑油;4)设计合理的活塞裙部型线和配缸间隙,使在各种工矿下都能保持活塞与气缸的最佳配合,减轻活塞敲击和缸套振动引起穴蚀的倾向。

5.2 活塞的设计活塞的基本结构可以分成四部分:顶部、头部、裙部和销座。

四冲程摩托车发动机的活塞顶多用平顶。

为了防止活塞顶在上止点时与气门头部相碰,往往在顶面上与气门对应部分有凹坑。

依靠设计和制造技术,现代内燃机普遍采用三环短活塞。

图5-1表示出了汽油机平顶活塞的各部分。

图5-1 四行程汽油机活塞各部分的尺寸比例5.2.1 活塞头部的设计活塞头部包括活塞顶和环带部分,其主要功用是承受气压力,并通过销座把它传给连杆,同时与活塞环一起配合气缸密封工质。

因此,其设计要点为:尽可能改善活塞顶和第一环的工作条件,防止顶部热裂和环粘结,以及环槽过度磨损。

5.2.1.1 压缩高度的确定活塞压缩高度H 1(图5-1)是由火岸高度h 、环带高度h 3和上裙尺寸'h 三部分组成的,活塞环的数目、环的位置和轴向高度、环与环之间的环岸高度等都直接影响尺寸H 1 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

旋转活塞式水表的设计方法

摘要:本文介绍了旋转活塞式水表的工作原理,分析了计量腔参数间的关系,给出了结构常数K值,提出了设计方法

关键词:水表旋转活塞结构常数K 设计方法

一、工作原理

本厂研制的旋转活塞式水表是容积式水表的一种,通过计量水流过一定容积的数目来计算累计流过的水流量。

其计量腔原理图如下:

活塞内外壁将计量腔分成内外两个计量腔,隔板又将计量腔分成高压部分(接进口)和低压部分(接出口)。

在此压差下,每个计量部分的容积随着活塞的运动周期地变化,完成进、排水的计量工作。

二、活塞的运动分析

由计量机构的工作过程可以看出,活塞运动可简化为曲柄滑块机构。

假设活塞壁厚为零,质量为零的理想环,水为理想流体,则水流经计量腔时仅受导向作用,无容积排挤效应,进出水口的平均流速不受影响。

因而在此情况下,如果管道中的流动是稳定的,则活塞转动也是匀速的。

从以上分析可知,在理想情况下,活塞的运动是曲柄连杆机构中,曲柄匀速转动时的连杆的运动.

但实际上活塞总有一定的壁厚和质量,水也不是理想的流体,因而导致活塞运动呈周期变化,这是有待进一步研究的课题。

三、水表转速与计量腔尺寸的关系

1.计量腔的尺寸匹配

图1为计量腔横截面示图,各尺寸关系为 r1=r0+r2①

R2=R1-r0 ②

δ=R1-r2-2r0 ③

单位高度容积为V =πR12-πR22+πr12-πr22

=2πR1r0+2πr2r0≤2πR1r0+πr22+πr02

设定Vm=2πR1r0+2πr22 (r0=r2时取极值)

在此条件下(r0=r2),将③代入上式得

Vm= 8π R12 - 24π R1δ+ 2πδ2

9 9 9

此函数的曲线如右图2

实际情况要求0≤δ≤R

1

所以当δ=0时,Vm取得最大值Vmax:

Vmax= 8π R12

9

又∵当δ=0时,8π R12 =πR12–πR22

9

∴r2=1/3R1

由以上分析可知,当r2=1/3R1,δ=0时,计量腔容积最大。

2.水表传动比与活塞高度b以及计量腔外壁半径R1的关系:

(1)在理想情况下,Vmax= 8/9πR12b(b为活塞的高度),此值也等于单位转数的流量。

则首位指针前的传动比 i= 0.001

8/

9πR1

2b

(2)实际上,活塞体积和间隙的泄漏都不能忽视,故引入排挤系数和泄漏系数

排挤系数ξ= 活塞体积泄漏系数f= 实际流过体积

活塞腔容积理论体积

则i= 0.001 整理成 i= 0.001 . 1

8/

9πR12b(1- ξ)f 8/

9π(1- ξ)f R1

2b

令K= 0.001

8/

9π(1-ξ)f

得i=K 1

R12b

上式称为活塞表基本关系式,实践证明,系数K是一个常数,它的值大约在

0.000466~~0.00053之间,我们称K为活塞表的结构常数。

3.活塞高度b和计量腔外壁半径R1的关系:

活塞高度的确定应以活塞腔纵切面过流面接近正方形为原则,即b≈R1-r2

四、设计方法

活塞表基本关系式实际上反映了计量尺寸和活塞转速之间的内在规律。

由此我们可

以得出设计活塞表的两种方法。

a.首先选定活塞转速,然后利用基本关系式算出计量腔结构参数。

b.首先确定计量腔结构参数,然后计算活塞的转速以及传动比。

本厂设计活塞表时,采用了第二种方法,首先取活塞腔进口面积,约为水表口径的0.8倍,以便保证压损不致超过标准要求。

以此为基础确定结构参数为R1=31.75,R2=24.15,r1=13.5,b=29.3。

活塞腔容积为V=π(R

12-R

2

2+r

1

2-r

2

2)(H-0.003)

=6.00479 ⅹ 10-5 m 3

传动比为 i= 10-3 = 16.65

6.00479 ⅹ 10-5

结构常数K= iR

1

2b=0.000492

结构系数在允许的范围之间,可以认为结构参数的选取是合理的。

实际生产也证明设计是成功的。