超声波探伤仪斜探头的自动校准步骤

超声波CTS-4020简易操作

CTS-4020仪器简易操作说明一、横波斜探头探伤步骤假设使用CTS-4020探伤仪、2.5Z14×14K2斜探头,应用CB/T3559-94标准,对20mm厚钢板对接焊缝进行检测,工作程序一般如下。

1 仪器参数初步设定1)『基本』菜单中,『探测范围』= 150.0mm ,『材料声速』= 3230m/s , 『脉冲移位』= 0.0mm 。

2)『计测』菜单中,『测试点选择』= 峰值。

3)『收发』菜单中,『双探头』= off ,『重复频率』≥6,『检波方式』= 双向。

2 探头参数测定1)『探头零点』和『前沿长度』的测定用斜探头对CSK-IA试块上的R100进行扫射,确定最高回波,固定探头,通过调节『a闸门起位』使a闸门套住该回波;调节『探头零点』的值,使声程“Sa”=100.0;并用钢尺量出探头的前沿长度,输入到『计测』菜单『前沿长度X』栏中。

注:◆ 材料声速已知为3230m/s,无需再做测定。

◆ 探头零点值即探头晶片到入射点间的有机玻璃(或保护膜)声时。

2)『角度』( 或『K值』 )的测定设置『计测』菜单中『反射孔深度』= 30.0mm ,『孔径』=Φ50.0mm , 『工件厚度』=100.0mm 。

用斜探头对CSK-IA试块上圆心距离探测面30mm的Φ50mm孔进行扫射,确定最高回波,固定探头,使a闸门套住该回波,调节『角度测量』= on ,此时测量结果显示在『角度』和『K值』中,屏幕下方提示“是否刷新?” ,再按一次 ▲ 键保存测量结果。

(如按 ▼ 键,则取消结果。

)3 制作DAC曲线1)设置『DAC』菜单中『DAC曲线』= on ,开始制作曲线。

2)用已校正过的斜探头扫射对比试块RB-2上深度10mm的Φ3横通孔,找到最高回波,使a闸门套住该回波(波幅需在20%到80%之间),按 打印 键,『DAC回波』= 1,此时已记录第一个回波参考点,并自动绘出第一段曲线;重复上述操作依此记录下20mm、30mm、40mm、50mm等由浅到深孔的回波。

350操作步骤全

PXUT-350系列数字式超声波探伤仪简易操作一、横波斜探头的调校1.开机:长按<电源>键,按两次键。

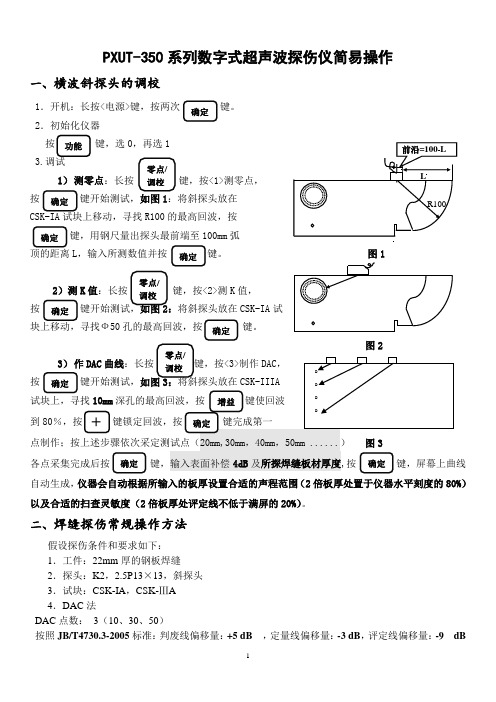

2.初始化仪器按键,选0,再选13.1)测零点:长按键,按<1>测零点,按键开始测试,如图1:将斜探头放在R100的最高回波,按键,用钢尺量出探头最前端至100mm弧L,输入所测数值并按键。

图12)测K值:长按键,按<2>测K值,按将斜探头放在CSK-IA试块上移动,寻找Ф50孔的最高回波,按键。

图23)作DAC曲线:长按<3>制作DAC,按键开始测试,CSK-IIIA试块上,寻找10mm键使回波到80%,按键锁定回波,按点制作;按上述步骤依次采定测试点(20mm,30mm,40mm,50mm ......)图3各点采集完成后按键,输入表面补偿4dB及所探焊缝板材厚度,按键,屏幕上曲线自动生成,仪器会自动根据所输入的板厚设置合适的声程范围(2倍板厚处置于仪器水平刻度的80%)以及合适的扫查灵敏度(2倍板厚处评定线不低于满屏的20%)。

二、焊缝探伤常规操作方法假设探伤条件和要求如下:1.工件:22mm厚的钢板焊缝2.探头:K2,2.5P13×13,斜探头3.试块:CSK-IA,CSK-ⅢA4.DAC法DAC点数:3(10、30、50)按照JB/T4730.3-2005标准:判废线偏移量:+5 dB,定量线偏移量:-3 dB,评定线偏移量:-9 dB1)按照前面所述调试方法,制作完DAC 曲线后,将探头放置在待测工件上如图4进行锯齿型扫查。

图4 图52)当发现缺陷回波高度超过定量线后,仔细移动探头找到该缺陷的最高回波(注:在找最高回波时可通过使用仪器上的自动增益快捷键使回波快速置于屏幕的80%高,按灵敏度),此时需要记录的数据分别为a .屏幕上方显示区缺陷的深度读数↓XX.X 记录为H 、b .屏幕上方显示区SL+XXdB 、c .缺陷最高波所在区域(Π或Ш区)、d .用钢尺量出的缺陷距离试板左端点的距离S3(从探头中心位置量,或从探头左边沿量再加上探头宽度的一半)、e .通过屏幕上方显示区缺陷的水平读数→XX.X ,用钢尺量出缺陷偏离焊缝中心线的位置(A 或B )。

超声波探伤仪斜探头的自动校准步骤

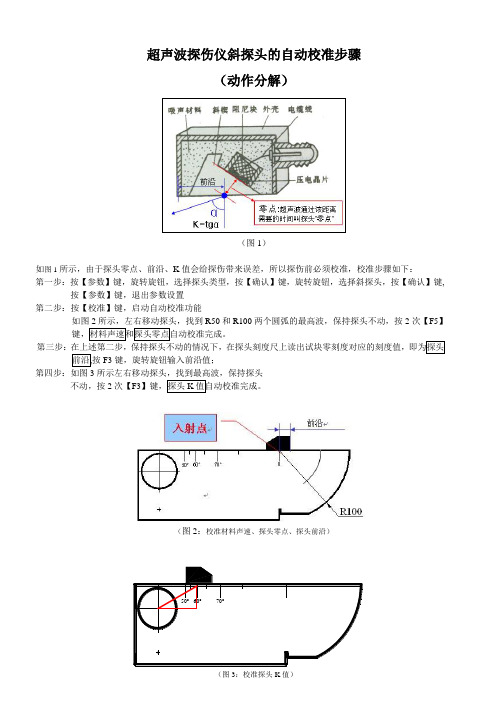

超声波探伤仪斜探头的自动校准步骤(动作分解)(图1)如图1所示,由于探头零点、前沿、K值会给探伤带来误差,所以探伤前必须校准,校准步骤如下:第一步:按【参数】键,旋转旋钮,选择探头类型,按【确认】键,旋转旋钮,选择斜探头,按【确认】键,按【参数】键,退出参数设置第二步:按【校准】键,启动自动校准功能如图2所示,左右移动探头,找到R50和R100两个圆弧的最高波,保持探头不动,按2次【F5】键,材料声速和探头零点自动校准完成。

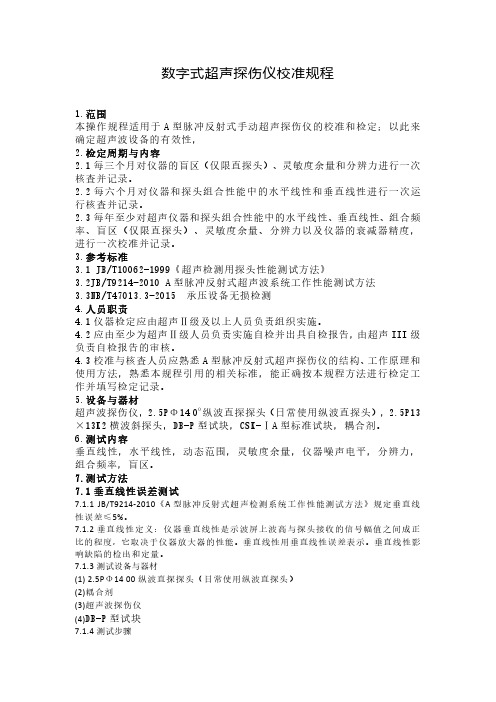

第三步:在上述第二步,保持探头不动的情况下,在探头刻度尺上读出试块零刻度对应的刻度值,即为探头前沿,按F3键,旋转旋钮输入前沿值;第四步:如图3所示左右移动探头,找到最高波,保持探头不动,按2次【F3】键,探头K值自动校准完成。

DAC 曲线的制作与探伤标准的自定义输入步骤(动作分解)一.制作DAC 曲线①:按【DAC 】键,启动DAC 菜单。

②:如图4所示,将探头放在CSK-3A 试块①的位置,左右移动探头找到深为10mm 孔的最高回波,此波不能超过满屏高度,用A 闸门套住此波,按【F3】键,使标定点增加为“1”;③:如图4所示, 将探头放在CSK-3A 试块②的位置,左右移动探头找到深为20mm 孔的最高回波,此波不能超过满屏高度,用A 闸门套住此波,按【F3】键,使标定点增加为“2”;(图4:DAC 曲线制作)二.偏置设置(探伤标准的输入):按【F5F2,旋转旋钮调节评定线的值,比如设为 -16db 按【F3,旋转旋钮调节定量线的值,比如设为 -10db 按【F4】键,,旋转旋钮调节判废线的值,比如设为 -4db三.设置表面补偿和评估曲线按【F5】键,进入第四页按【F2,旋转旋钮设定工件表面补偿值,一般设为+4db按【F5,旋转旋钮,一般设定为评定线四.保存通道按【通道】键,旋转旋钮选择一个空的通道号,按【F3】保存通道此时,校准的参数和DAC 曲线均保存在了通道里。

【注:由于试块种类繁多,使用方法也较多,以上方法较为常用,仅供选择使用】103020②CSK-3A。

HS620简易实际操作说明

“汉威”HS620数字超声波探伤仪简便操作说明

1、斜探头调校:

(1) 按

键~开机,选择任意斜探头通道,按,再按清 零对应的,按两次。

点击,将斜探头对向IA -CSK 试块R100的弧面,移动探头寻找R100最高反射回波,按键将波高调节到80%,向R50弧垂直移动探头,使 R50 回波到20%以上,固定探头不动,按

键,用钢尺测量前沿后,再输入仪器,按。

(2)按K 值对应的

键,将探头对准Φ50孔方向,前后移动探头找出Φ50孔波最高回波,按

将波

形调整到80%高度,按,仪器自动记录K 值。

2、曲线的制作:

按键,再按制 作对应的,屏幕右上角出现“测试点01”闪烁。

此时把探头放在IIIA -CSK 试块

上,将探头对准10mm 深孔,按方向键移动“闸门”锁定该孔反射波,移动探头找出最高波回波,按

使回波到80%,按锁定回波,“测试点01”停止闪烁,按完成第一点制作。

按照上面的步骤锁定下一

个测试点(20mm 、30mm 、40mm

、50mm

......)。

制作完成后,按2次

键,输入实际的探伤的板材厚度,按键,输入表面补偿:4dB ,按键。

按键后就进入了扫查状态。

斜探头横波自动校准方法

斜探头横波自动校准斜探头横波入射零点自动校准操作:1.将探头与仪器连接好,如图所示将探头放置在CSK-1A试块上。

2.按键或转动旋钮将光标移到探头类型栏,按或单击旋钮将探头类型改为斜探头。

(如果参数中探头已经是斜探头类型,则无需改变)按退出栏单击,返回探伤界面。

3.进行自动校准①按自动校准”的字样。

并且依次滚动出下面的相关校准参数:·请输入材料声速:3240 m/s 按或单击旋钮·请输入起始距离:50 mm 按或单击旋钮·请输入终止距离:100 mm 按或单击旋钮*注:相关校准参数滚出后按键或单击旋钮进入,按键或左右调节旋钮输入该参数的大小。

再按键或单击旋钮进入下一个校准参数。

②输入相关的校准参数后,仪器通过计算处理相关参数。

并且将检测范围改成输入的终止距离。

根据输入的起始距离和终止距离计算出闸门的起始位置。

③将斜探头放置在CSK-ⅠA试块的R50和R100的圆心处,来回移动探头,直到R50和R100的反射回波同时出现在波形显示区内。

寻找R100弧面最高反射回波,(如果波形不在屏幕内时可按范围对应的按键或左右调节旋钮将波形移动到屏幕内,当回波高度超出满刻度时可按R50弧面的回波是否在屏幕上高于20%。

若低于此高度,可将探头平行地向R50的弧面横向移动,直至R50的弧面回波高度在满刻度的20%以上。

④再按键或者键或右转旋钮到自动调校栏单击开始自动校准。

校准完之后,滚动出一个提示信息:“自动校准完毕!”⑤完毕后手仍固定探头不动,用钢尺测量探头前端到CSK-1A试块R100端边的距离X,然后用100-X所得到的数值就是探头的前沿值。

按参数键或右转旋钮到参数栏,单击旋钮进入参数列表,用或左右调节旋钮将光标移动到探头前沿栏按确认键或单击旋钮进入参数修改状态,使用或左右调节旋钮将前沿值输入后,按确认或单将探头前沿值改为实测数值斜探头“K”值测量下面利用CSK-1A标准试块的Ø50的孔为例(孔径为Ø50,离探测面的垂直距离为30mm)对K值或探头角度进行测量。

超声波探伤仪校准规程

数字式超声探伤仪校准规程1.范围本操作规程适用于A型脉冲反射式手动超声探伤仪的校准和检定;以此来确定超声波设备的有效性,2.检定周期与内容2.1每三个月对仪器的盲区(仅限直探头)、灵敏度余量和分辨力进行一次核查并记录。

2.2每六个月对仪器和探头组合性能中的水平线性和垂直线性进行一次运行核查并记录。

2.3每年至少对超声仪器和探头组合性能中的水平线性、垂直线性、组合频率、盲区(仅限直探头)、灵敏度余量、分辨力以及仪器的衰减器精度,进行一次校准并记录。

3.参考标准3.1JB/T10062-1999《超声检测用探头性能测试方法》3.2JB/T9214-2010A型脉冲反射式超声波系统工作性能测试方法3.3NB/T47013.3-2015承压设备无损检测4.人员职责4.1仪器检定应由超声Ⅱ级及以上人员负责组织实施。

4.2应由至少为超声Ⅱ级人员负责实施自检并出具自检报告,由超声III级负责自检报告的审核。

4.3校准与核查人员应熟悉A型脉冲反射式超声探伤仪的结构、工作原理和使用方法,熟悉本规程引用的相关标准,能正确按本规程方法进行检定工作并填写检定记录。

5.设备与器材超声波探伤仪,2.5PΦ1400纵波直探探头(日常使用纵波直探头),2.5P13×13K2横波斜探头,DB-P型试块,CSK-ⅠA型标准试块,耦合剂。

6.测试内容垂直线性,水平线性,动态范围,灵敏度余量,仪器噪声电平,分辨力,组合频率,盲区。

7.测试方法7.1垂直线性误差测试7.1.1JB/T9214-2010《A型脉冲反射式超声检测系统工作性能测试方法》规定垂直线性误差≤5%。

7.1.2垂直线性定义:仪器垂直线性是示波屏上波高与探头接收的信号幅值之间成正比的程度,它取决于仪器放大器的性能。

垂直线性用垂直线性误差表示。

垂直线性影响缺陷的检出和定量。

7.1.3测试设备与器材(1)2.5PΦ1400纵波直探探头(日常使用纵波直探头)(2)耦合剂(3)超声波探伤仪(4)DB-P型试块7.1.4测试步骤(1)将仪器与探头连接,将探头用恒定压力压在试块上,参见图1,中间加适当的耦合剂,以保持稳定的声耦合,并将平底孔的回波调至屏幕上时基线的适当位置,使用衰减器使孔的回波高度恰为100%满刻度,此时衰减作为“0”Db,且衰减器至少还应有30dB的衰减余量。

TIME 1100超声波操作规程

TIME 1100超声波探伤仪操作规程一、操作方法1、斜探头检测1 )打开电源开关。

2 )设置仪器的初始参数:探测范围、声速、延迟、重复频率、发射方式、阻尼、厚度(“基本”菜单中)。

3)探头校准探头校准通常需要以下步骤:1、校准入射点(探头前沿);2、校准探头角度(K 值);3、校准材料声速;4、校准探头零点。

1、校准入射点(探头前沿):用IIW试块(又称荷兰试块)或CSK-IA试块测探头零点,首选将仪器声速调节为3230m/s,显示范围为150mm,然后开始测试,用户将探头放在试块上并移动,使得R100mm的圆弧面的反射体回波达到最高,用直尺量出探头前端面和试块R100mm弧圆心距离,此值即为该探头的前沿值,R 100 mm弧圆心对应探头上的位置即为探头的入射点。

2、校准探头角度(K值):用角度值标定的探头可用IIW试块校准,如果是用K 值标定的探头,可用CSK-IA试块校准。

这两种试块上有角度或K值的标尺,按探头标称值选择合适的标尺(右图所示,在IIW试块上侧可校准60-76度的探头,下侧可校准74-80度的探头,CSK-IA试块上侧可校准K2.0、K2.5、K3.0的探头,下侧可校准K1.0、K1.5的探头。

按试块上的标定值选择用合适的校准试块及校准方法)。

如放置探头,左右移动使得反射体回波达到最高,此时入射点对应的刻度就是探头的角度或K值。

3、校准材料声速按照1中所述找到R100mm的最高反射波,调节显示范围使得屏幕上能显示该弧面的二次回波,选择闸门方式为双闸门,调节A闸门与一次回波相交,调节B闸门与二次回波相交,调节声速值使得状态行中声程测量值(S)为100,此时得到的声速值即为该材料的实际声速值。

4、校准探头零点保持上面的测量状态,将闸门方式改为正或负,调节探头零点使得状态行中声程测量值(S)再次为100,此时得到的探头零点值即为该探头的零点值。

4)DAC曲线应用方法1、调整显示范围通过翻页键及功能键<<F1>选择基本功能组,调整显示范围,使DAC曲线标定制作时不会超出该显示范围。

超声波探伤仪操作步骤

超声波探伤仪操作步骤公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]步骤一:校准(显示区只显示A扫图像)(1)声速校准(可同时计算出楔块延时和前沿距离)1 、直探头(以厚度校准为例)①范围:根据工件的厚度确定。

将一起检测范围调节到大于工件厚度的2倍。

②声速:5950m/s。

③探头角度:0度。

④增益:调节选择适当的增益。

⑤输入参考点1和参考点2的值。

(如下图,参考点1的值为100,参考点2的值为200)⑥移动闸门A,套住第一次底波,按压校准键,则回波1已校准。

⑦移动闸门A,套住第二次底波,按压校准键,则回波2已校准。

(计算公式:v=(s2−s1)t)同时可计算出楔块延时:t delay=s2v −2(s2−s1)v2、斜探头(以半径校准为例)①范围:根据工件的厚度确定。

如上图,将扫描范围调节到大于100mm。

②声速:5950m/s。

(是否按横波和纵波)③探头角度:先输入角度参考值,稍后在校正,角度在这里没有影响。

④增益:调节选择适当的增益。

⑤移动探头,找到R100圆弧面的最高反射波,输入参考点1和参考点2的值。

(如上图,参考点1的值为50,参考点2的值为100)。

平移探头到试块带R50圆弧面的一侧,使得R50圆弧面的反射波具有一定高度。

移动闸门A,选中R50圆弧面回波,按压校准键,则回波1已校准。

移动闸门A,选中R100圆弧面回波,按压校准键,则回波2已校准。

(计算公式:v =(s 2−s 1)t)同时可计算出楔块延时:t delay =s 2v−2(s 2−s 1)v找到R100圆弧面的最高反射波,则前沿距离x=100-L 。

(2)斜探头角度(K 值)校准现在范围已调整好,声速及楔块延时已校准。

① 进入K 值校准菜单② 输入孔深:(如下图,30mm ) ③ 输入孔径:(如下图,50mm )④ 增益:调节选择适当的增益。

⑤ 移动探头,找到?50mm 圆孔最高反射波。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

超声波探伤仪斜探头的自动校准步骤

(动作分解)

(图1)

如图1所示,由于探头零点、前沿、K值会给探伤带来误差,所以探伤前必须校准,校准步骤如下:

第一步:按【参数】键,旋转旋钮,选择探头类型,按【确认】键,旋转旋钮,选择斜探头,按【确认】键,按【参数】键,退出参数设置

第二步:按【校准】键,启动自动校准功能

如图2所示,左右移动探头,找到R50和R100两个圆弧的最高波,保持探头不动,按2次【F5】键,材料声速和探头零点自动校准完成。

第三步:在上述第二步,保持探头不动的情况下,在探头刻度尺上读出试块零刻度对应的刻度值,即为探头前沿,按F3键,旋转旋钮输入前沿值;

第四步:如图3所示左右移动探头,找到最高波,保持探头

不动,按2次【F3】键,探头K值自动校准完成。

DAC 曲线的制作与探伤标准的自定义输入步骤

(动作分解)

一.制作DAC 曲线

①:按【DAC 】键,启动DAC 菜单。

②:如图4所示,将探头放在CSK-3A 试块①的位置,左右移动探头找到深为10mm 孔的最高回波,此波不能超过满屏高度,用A 闸门套住此波,按【F3】键,使标定点增加为“1”;

③:如图4所示, 将探头放在CSK-3A 试块②的位置,左右移动探头找到深为20mm 孔的最高回波,此波不能超过满屏高度,用A 闸门套住此波,按【F3】键,使标定点增加为“2”;

(图4:DAC 曲线制作)

二.偏置设置(探伤标准的输入):

按【F5F2,旋转旋钮调节评定线的值,比如设为 -16db 按【F3,旋转旋钮调节定量线的值,比如设为 -10db 按【F4】键,,旋转旋钮调节判废线的值,比如设为 -4db

三.设置表面补偿和评估曲线

按【F5】键,进入第四页

按【F2,旋转旋钮设定工件表面补偿值,一般设为+4db

按【F5,旋转旋钮,一般设定为评定线

四.保存通道

按【通道】键,旋转旋钮选择一个空的通道号,按【F3】保存通道此时,校准的参数和DAC 曲线均保存在了通道里。

【注:由于试块种类繁多,使用方法也较多,以上方法较为常用,仅供选择使用】

103020②

CSK-3A。