离心泵传热仿真

离心泵单元仿真实训指导书

离心泵单元仿真实训指导书阿拉善经济开发区中等职业学校化工组2011年4月目录一、工艺流程说明 (2)1、离心泵工作原理基础 (2)2、工艺流程简介 (3)3、控制方案 (4)4、设备一览 (4)二、离心泵单元操作规程 (5)1、开车操作规程 (5)2、正常操作规程 (6)3.停车操作规程 (6)4、仪表及报警一览表 (7)三、事故设置一览 (8)四、仿真界面 (9)附:思考题 (11)一、工艺流程说明1、离心泵工作原理基础在工业生产和国民经济的许多领域,常需对液体进行输送或加压,能完成此类任务的机械称为泵。

而其中靠离心作用的叫离心泵。

由于离心泵具有结构简单,性能稳定,检修方便,操作容易和适应性强等特点,在化工生产中应用十分广泛,据统计超过液体输送设备的80%。

所以,离心泵的操作是化工生产中的最基本的操作。

离心泵由吸入管,排出管和离心泵主体组成。

离心泵主体分为转动部分和固定部分。

转动部分由电机带动旋转,将能量传递给被输送的部分,主要包括叶轮和泵轴。

固定部分包括泵壳,导轮,密封装置等。

叶轮是离心泵中使液体接受外加能量的部件。

泵轴的作用是把电动机的能量传递给叶轮。

泵壳是通道截面积逐渐扩大的蜗形壳体,它将液体限定在一定的空间里,并将液体大部分动能转化为静压能。

导轮是一组与叶轮旋转方向相适应,且固定于泵壳上的叶片。

密封装置的作用是防止液体的泄漏或空气的倒吸入泵内。

启动灌满了被输送液体的离心泵后,在电机的作用下,泵轴带动叶轮一起旋转,叶轮的叶片推动其间的液体转动,在离心力的作用下,液体被甩向叶轮边缘并获得动能;在导轮的引领下沿流通截面积逐渐扩大的泵壳流向排出管,液体流速逐渐降低,而静压能增大。

排出管的增压液体经管路即可送往目的地。

与此同时,叶轮中心因为液体被甩出而形成一定的真空,因贮槽液面上方压强大于叶轮中心处,在压力差的作用下,液体不断从吸入管进入泵内,以填补被排出的液体位置。

因此,只要叶轮不断旋转,液体便不断的被吸入和排出。

离心泵叶轮内系统流场的计算仿真

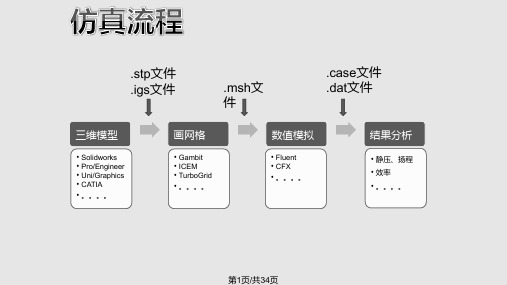

离心泵叶轮内系统流场的计算仿真离心泵叶轮内部流场的计算仿真是为了了解流体在离心泵内部的流动情况,从而优化叶轮设计和提高泵的效率。

在进行离心泵叶轮内部流场的计算仿真时,需要考虑以下几个因素:泵的几何形状、流体性质、边界条件和数值模拟方法。

首先,离心泵的几何形状对流场的分布和特性有着重要的影响。

泵叶轮的叶片数目、叶轮的进出口截面积和叶片的弯曲角度等都会影响流体在叶轮内的流动情况。

通过使用计算机辅助设计软件,可以建立泵的几何模型,并导入流体计算软件中进行后续的流体仿真。

其次,流体的性质是进行流体仿真的重要参数。

例如,流体的密度、黏度和压缩性等都会对流场的分布和特性产生影响。

通过获取流体的物理性质参数,可以在流体计算软件中进行设定。

在设定数值模拟过程中,需要确定边界条件,如泵的进出口压力和流量。

进口边界可以设定为流体的入口条件,而出口边界可以设定为自由出流边界条件,或者通过设定压力来模拟泵的工作情况。

最后,数值模拟方法是实现流体仿真的关键。

通过数值计算方法,可以将流体力学方程离散化,然后通过迭代计算得到流场的分布。

常用的数值模拟方法包括有限差分法(Finite Difference Method, FDM)、有限体积法(Finite Volume Method, FVM)和有限元法(Finite Element Method, FEM)等。

根据实际情况和计算需求,可以选择适合的数值模拟方法进行计算仿真。

在进行离心泵叶轮内部流场的计算仿真时,还需要考虑模型的合理性和精度。

例如,叶轮的几何模型应该与实际叶轮相匹配,流体参数应准确地反映出实际情况。

此外,还需要进行收敛性分析,以确保计算结果的准确性和可靠性。

总之,离心泵叶轮内部流场的计算仿真是一个复杂而重要的工作。

通过合理设置几何模型、流体参数、边界条件和数值模拟方法,可以实现对离心泵叶轮内部流场的准确计算仿真,为离心泵的优化设计和性能改进提供依据。

基于Solidworks软件的IH离心泵零部件造型及运动仿真-1128

基于Solidworks软件的IH离心泵零部件造型及运动仿真摘要IH系列化工离心泵吸收了国外优秀离心泵系列产品的优点,采用了多项水力设计及工艺方法的发明专利和实用新型专利而研制开发的高新技术系列产品。

它广泛用于空调、制冷、冰蓄冷、自来水厂、消防、环保、高层供水和城乡排水等领域,一般输送85摄氏度以下清水或物理化学性质类似清水的液体.本文使用SolidWorks软件对离心泵进行了三维结构设计,使用AutoCAD软件对离心泵进行了二维图纸设计,重点对泵体和泵盖,叶轮,悬架,轴进行了设计。

最后利用SolidWorks软件进行了运动仿真。

关键词:单级单吸、叶轮、机械密封、SolidWorks、AutoCAD。

AbstractIH series chemical centrifugal pump abroad outstanding merits of the centrifugal pump series with a number of hydraulic design and technology of the invention patent, and a patent application of a new and high-tech research and development technology products. It is widely used in air conditioning, refrigeration, ice storage, the water plant, fire protection, environmental protection, urban and rural water supply and drainage senior in areas such as transport 85 degrees Celsius below normal water or similar physical and chemical properties of liquid water. In this paper, the three - dimensional structure design of the centrifugal pump is designed with SolidWorks software, and the two - dimensional drawing of the pump is designed with AutoCAD software. Finally, the motion simulation was carried out with SolidWorks software.Key words: single stage single suction, impeller, mechanical seal, SolidWorks, AutoCAD目录第一章概述 (4)1.1IH系列化工离心泵的概述 (4)1.2国内外研究现状 (5)1.3本课题的主要任务 (5)第二章装配体结构分析 (7)2.1IH系列化工离心泵的主要零部件组成 (7)2.2IH系列化工离心泵的工作原理 (7)第三章装配图分析 (8)3.1尺寸分析 (8)3.2标题栏分析 (9)3.3零件序号和明细栏分析 (9)第四章 IH系列化工离心泵的三维建模及二维设计 (10)4.1泵壳(即泵体和泵盖)的设计 (10)4.2叶轮的设计 (13)4.3悬架的设计 (15)4.4泵轴的设计 (16)4.5机械密封的设计 (18)第五章产品装配和运动仿真 (19)5.1 产品装配 (19)5.2 运动仿真 (19)第六章设计总结 (20)参考文献................................................ 错误!未定义书签。

离心泵及传热仿真

化工单元仿真实训实训一离心泵单元一. 工作原理简述在工业生产和国民经济的许多领域,常需对液体进行输送或加压,能完成此类任务的机械设备称为泵,而其中靠离心作用工作的叫离心泵。

由于离心泵具有结构简单、性能稳定、检修方便、操作容易和适应性强等特点,在化工生产中应用十分广泛,据统计超过液体输送设备的80%。

所以,离心泵的操作是化工生产中最基本的操作。

离心泵由吸入管、排出管和离心泵主体组成。

离心泵主体分为转动部分和固定部分。

转动部分由电机带动旋转,将能量传递给被输送的部分,主要包括叶轮和泵轴。

固定部分包括泵壳、导轮、密封装置等部分,叶轮是离心泵中使液体接受外加能量的部件。

泵轴的作用是把电动机的能量传递给叶轮。

泵壳是通道截面逐渐扩大的蜗壳形体,它将液体限定在一定的空间里,并能将液体大部分动能转化为静压能。

导轮是一组与叶轮旋转方向相适应,且固定在泵壳上的叶片。

密封装置的作用是防止液体的泄漏或空气体倒吸入泵内。

启动灌满了被输送液体的离心泵后,在电机的作用下,泵轴带动叶轮一起旋转,叶轮的叶片推动期间的液体转动,在离心力的作用下,液体被甩向叶轮边缘并获得动能;在导轮的引导下沿流通截面积逐渐扩大的泵壳流向排出管,液体流速逐渐降抵,而静压能增大。

排出管的增压液体经管路即可往各目的地。

与此同时,叶轮中心处因液体被甩出而形成一定的真空,因贮槽液面上方压强大于叶轮中心处,在压力差的作用下,液体不断地从吸入管进入泵内,以填补被排出液体的位置。

因此,只要叶轮不断旋转,液体便不断地被吸入和排出。

由此可见,离心泵之所以能输送液体,主要是依靠高速旋转的叶轮。

离心泵的操作中有两种现象是应该避免的:气缚和气蚀。

“气缚”是指在启动泵前没有灌满被输送液体或在运转过程中渗入了空气,因气体的密度远小于液体,产生的离心力小,无法把空气甩出去,导致叶轮中心所形成的真空度不足以将液体吸入泵内,尽管此时叶轮在不停地旋转,却由于离心泵失去了自吸能力而无法输送液体,这种现象就称为“气缚”。

仿真实验操作手册上篇(学生版)

实验1、离心泵性能曲线测定 一、实验原理:离心泵的主要性能参数有流量Q (也叫送液能力)、扬程H(也叫压头)、轴功率 N 和效率η。

在一定的转速下,离心泵的扬程H 、轴功率N 和效率η均随实际流量Q 的大小而改变。

通常用水经过实验测出:Q-H 、Q-N 及Q-η之间的关系,并以三条曲线分别表示出来,这三条曲线就称之为离心泵的特性曲线。

离心泵的特性曲线是确定泵适宜的操作条件和选用离心泵的重要依据。

但是,离心泵的特性曲线目前还不能用解析方法进行精确计算,仅能通过实验来测定,而且离心泵的性能全都与转速有关;在实际应用过程中,大多数离心泵又是在恒定转速下运行,所以我们要学习离心泵恒定转速下特性曲线的测定方法。

泵的扬程用下式计算:He=H 压力表+H 真空表+H 0+(u 出2-u 入2)/2g式中:H 压力表——泵出口处压力H 真空表——泵入口处真空度 H 0——压力表和真空表测压口之间的垂直距离泵的总效率为:NaNe =η 其中,Ne 为泵的有效功率:Ne=ρ●g ●Q ●He式中:ρ——液体密度 g ——重力加速度常数Q ——泵的流量 Na 为输入离心泵的功率:Na=K ●N 电●η电●η转式中:K——用标准功率表校正功率表的校正系数,一般取1 N 电——电机的输入功率 η电——电机的效率 η转——传动装置的传动效率二、实验设备及流程: 设备参数:泵的转速:2900转/分 额定扬程:20m 电机效率:93% 传动效率:100%水温:25℃ 泵进口管内径:41mm泵出口管内径:35.78mm 两测压口之间的垂直距离:0.35m 涡轮流量计流量系数:75.78流量=涡轮流量计频率/涡轮流量计流量系数,再转换为立方米/秒三、实验操作: 第一步:灌泵因为离心泵的安装高度在液面以上,所以在启动离心泵之前必须进行灌泵。

如下图所示,打开灌泵阀。

在压力表上单击鼠标左键,即可放大读数(右键点击复原)。

当读数大于0时,说明泵壳内已经充满水,但由于泵壳上部还留有一小部分气体,所以需要放气。

离心泵仿真模拟操作流程PPT课件

第5页/共34页

②必要的几何处理。合并小面(geometry---face---merge faces)

按住键盘shift键,点击鼠标左键选取面,按apply确 认合并,若面选取错误可按鼠标中间切换,若切换 不到目标面可重新选取。

第6页/共34页

③绘制网格。最佳顺序:线网格---面网格---体网格,这样可以 人为控制网格质量,如果直接生成体网格,容易出现网格质量 不高的情况,尤其当几何体较复杂或存在尖角、小面的时候。 反过来说,在出现直接生成体网格质量不高的情况下,必须通 过先生成线、面网格等操作进行改善。(mesh---edge---face--volume)。绘制完成后检查网格质量,当网格质量大于0.97, 系统会自动报错,一般用于计算,网格质量不要高于0.9,越低 越好。

第7页/共34页

第8页/共34页

检查面、体网格质量

第9页/共34页

查看网格质量最差的地方,以便于修改

第10页/共34页

④设置边界条件。 (zones---specify boundary types、 specify continuum types)。离心水 泵模拟涉及到的边 界条件:wall(壁 面)、velocityinlet(速度进口)、 outflow(自由出 流)、interface (交互面);fluid (流体)

计算叶轮扭矩---reports---forces---moments

第31页/共34页

扬程计算H=(出口总压----进口总压)/密度/重力加速度 泵有效功率(输出功率)=密度*重力加度度*流量*扬程H 泵轴功率(输入功率)=叶轮扭矩*旋转角速度+摩擦损失

第32页/共34页

第33页/共34页

感谢您的观看!

离心泵串联仿真实验日志

离心泵串联仿真实验日志

一、实验目的

(1)增进对离心泵并、串联运行工况及其特点的感性认识。

(2)绘制单泵的工作曲线和两泵并、串联总特性曲线。

二、实验原理

在实际生产中,有时单台泵无法满足生产要求,需要几点组合运行。

组合方式可以有串联和并联两种方式。

下面讨论的内容限于多台性能相同的泵的组合操作。

基本思路是:多台泵无论怎样组合,都可以看作是一台泵,因而需要找出组合泵的特性曲线。

当用单泵不能满足工作需要的流量时,可采用两台泵(或两台以上〉的并联工作方式,离心泵Ⅰ和泵II并联后,在同一扬程(压头)下,其流量Qw是这两台泵的流量之和,s-Q.+Qw。

并联后的系统特性曲线,就是在各相同扬程下,将两台泵特性曲线(o- H),和(o -H) 上的对应的流量相加,得到并联后的各相应合成流量Qs。

两根虚线为两台泵各自的特性曲线(@-H),和(o-H)m﹔实线为并联后的总特性曲线(o-H)并,根据以上所述,在(o-H)并曲线上任一点M,其相应的流量Q是对应具有相同扬程的两台泵相应流量Q和4之和,即Q=Q.+Q。

三、注意事项

(1)先开进水阀,再打开泵,否则会发生气缚现象;

(2)当出口阀全开的情况下启动泵,可能会发生烧泵事故。

四、试验数据记录和处理

将实验中所测得的数据H、Q记入记录表中,并以Q为横座标,H 为纵座标,由实验数据在座标系中绘出一系列实验点,再将这些点光滑地分别连成单泵Ⅰ和II 的(@-H),和(o- H),特性曲线,再分别合成为并联和串联的总特性曲线(o- H);和(o-H)s如图所示。

最后,再把并联和串联工况下实际测出的一些工作点在合成的总特性曲线周围标出,以示比较。

离心泵H—Q特性曲线的仿真测定

离心泵H—Q特性曲线的仿真测定摘要:研究了分别在两个不同的电机转速下,测定一系列流量条件下的离心泵的进、出口压力和电机的电功率,计算出相应的离心泵压头H,标绘出两个转速下的H-Q图,取得了比较好的结果。

关键词:电机转速压头流量H-Q图离心泵的H、N,η 与Q之间的关系曲线,称为特性曲线。

其数值通常是指额定转数与标准状态下的数值,可用实验测得。

H-Q曲线表示H与Q的关系,通常H随Q的增大而减小。

不同型号的离心泵,H-Q曲线的形状有所不同。

有的离心泵H-Q曲线较平坦,其特点是流量变化较大而压头变化不大;而有的离心泵H-Q曲线陡降,当流量变动很小时,扬程变化很的大,适用于扬程变化大而流量变化小的情况。

一、实验研究1.实验原理离心泵是化工生产中应用最为广泛的液体输送机械.对于一定型号的离心泵,当叶轮直径D和转速n一定的情况下,离心泵的压头H,轴功率N和效率η随泵的输送液体量Q的大小而变化,其变化关系可以用曲线表征,称为离心泵的特性曲线。

在工程实际应用中,根据H-Q曲线可以确定离心泵在给定管路条件下的输送能力.因此离心泵的特性曲线是表征离心泵技术性能的基础资料.离心泵的特性曲线目前还不能用解析方法进行准确计算,只能通过实验来测定。

如果用以下的函数关系表示离心泵的特殊曲线:H=f(Q)(1.1)则运用本装置实验测定这些函数关系的方法如下。

1.1流量Q的测定测定流量的方法很多,如可以用孔板流量计,文丘里流量计,转子流量计等,而在本实验中采用倒U形管差压计测量一段管路中的总压力损失hf 来计算管路中的流量。

根据流动阻力表达式和流体静力学原理,总压头损失hf 与流量Q和压差计读数R之间存在以下关系:(1.2)由于上式中的总阻力系数亦是流量Q的函数,式(1.2)所代表的Q-R关系相当复杂,难以用简单的解析函数式表达,因而采用由实验室预先通过实验方法标定出Q与R的一系列对应数值,在用最小二乘法拟合为以下幂函数关系式供实验者使用:Q=ARn (1.3)式中R-测a-b段的倒U形管差压计读数,cmH2O;A,n-装置参数,其具体数值取决于各套装置的实际结构,由实验室提供。

离心泵数值仿真指导教程

1.离心泵数值仿真指导教程本章对离心泵数值仿流程和步骤进行详细说明。

PumpLinx算例文件目录下会生成几个重要文件,其中“.sgrd”文件为网格文件,记录网格信息;“.spro”文件为工程文件,记录模型及边界条件设置信息;如需打开一个完整的算例,工程文件和网格文件缺一不可。

“.stl”文件为PumpLinx支持的几何模型导入格式。

1.1离心泵几何模型导入►在CAD软件中将离心泵进口段、转子部分和蜗壳出口段分别以stl格式导出。

►注意:在导出几何模型之前,需要将进口段、转子部分和蜗壳出口段分成三个部分,以便在进行数值仿真时可以顺利生成动/静流体域之间的交互面。

如下图所示:►运行PumpLinx软件,新建一个工程文件,界面如下:►选择界面左边的Mesh窗口命令(一共4个窗口选项,分别是Mesh、Model、Simulation 和Result,分别代表各个步骤)。

►选择“Import/Export Geometry or Grid”命令,点击“Import Surface From STL Triangulation File”,选择事先从CAD文件中导出的stl文件,如图所示:此步骤也可直接打开PumpLinx标准算例文件“centrifugal_initial_stl_surface.spro”,其默认存储路径为:“C: /Program Files/Simerics/Tutorials/Centrifugal”。

1.2 切分离心泵边界面1.2.1对离心泵流体域进行分区►点击“Split/Combine Geometry or Grid”命令,选择“Split Disconnected”命令对分块的几何模型进行切分。

►几何体被分为pump_1,pump_2和pump_3三部分,分别将对应部分命名为Inlet,Rotor和Volute,即进口、转子和蜗壳三部分。

重命名pump_1为volute,即蜗壳出口部分;重命名pump_2为rotor,即转子部分;重命名pump_3为inlet,即进口部分。

传热虚拟仿真实验报告

传热虚拟仿真实验报告传热是在自然界中非常普遍的现象,它在各个领域中都起着重要的作用。

为了更好地理解传热的机理,提高传热设备的效率,科学家和工程师们开展了大量的实验研究。

然而,传统的物理实验受到各种因素的限制,如设备成本、材料限制和安全问题等等。

为了克服这些限制,虚拟仿真实验成为了传热领域的重要工具。

虚拟仿真实验通过计算机和模拟器技术,模拟真实的物理实验过程。

它能够提供更多的自由度和灵活性,使科研人员和工程师能够更好地理解传热机理,并设计和优化热传递设备。

下面我将通过一个虚拟仿真实验来展示其在传热领域的应用。

首先,我们选择了一个经典的传热实验——热对流实验,用以研究流体在流动过程中的传热特性。

在真实的实验中,我们需要准备实验装置、流体和探测设备等,需要投入大量的时间和资源。

而通过虚拟仿真实验,我们只需在计算机上运行相应的模拟软件,即可进行实验。

在虚拟仿真实验中,我们首先需要建立一个三维模型来描述实验装置和流体的几何形状。

通过计算机辅助设计软件,我们可以快速地绘制出实验装置的结构,并设定流体的初始运动状态和温度。

接下来,我们需要建立传热方程,并通过数值计算方法求解。

这些数值计算方法可以模拟流体的流动和传热过程,提供实验数据。

在虚拟仿真实验过程中,我们可以调整各种参数,如流体的温度、流速和流道的几何形状等。

通过改变这些参数,我们可以观察不同条件下的传热行为,并分析其规律。

这为我们理解传热机理提供了重要的参考。

另外,在虚拟仿真实验中,我们还可以对传热设备进行优化设计。

通过调整流道的形状、增加传热表面的面积等方式,我们可以改善设备的传热性能。

同时,我们还可以通过仿真实验来评估不同材料的导热性能,为材料的选择提供参考。

虚拟仿真实验不仅仅局限于热对流实验,还可以应用于其他传热现象的研究。

比如,换热器的性能评估、电子元件的散热设计等。

通过虚拟仿真实验,我们可以在计算机上进行大量的试错,并快速得出结论,这为传热设备的优化设计提供了重要的支持。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实训一离心泵单元一. 工作原理简述在工业生产和国民经济的许多领域,常需对液体进行输送或加压,能完成此类任务的机械设备称为泵,而其中靠离心作用工作的叫离心泵。

因为离心泵具有结构简单、性能稳定、检修方便、操作容易和适应性强等特点,在化工生产中应用十分广泛,据统计超过液体输送设备的80%。

所以,离心泵的操作是化工生产中最基本的操作。

离心泵由吸入管、排出管和离心泵主体组成。

离心泵主体分为转动部分和固定部分。

转动部分由电机带动旋转,将能量传递给被输送的部分,主要包括叶轮和泵轴。

固定部分包括泵壳、导轮、密封装置等部分,叶轮是离心泵中使液体接受外加能量的部件。

泵轴的作用是把电动机的能量传递给叶轮。

泵壳是通道截面逐渐扩大的蜗壳形体,它将液体限定在一定的空间里,并能将液体大部分动能转化为静压能。

导轮是一组与叶轮旋转方向相适应,且固定在泵壳上的叶片。

密封装置的作用是防止液体的泄漏或空气体倒吸入泵内。

启动灌满了被输送液体的离心泵后,在电机的作用下,泵轴带动叶轮一起旋转,叶轮的叶片推动期间的液体转动,在离心力的作用下,液体被甩向叶轮边缘并获得动能;在导轮的引导下沿流通截面积逐渐扩大的泵壳流向排出管,液体流速逐渐降抵,而静压能增大。

排出管的增压液体经管路即可往各目的地。

与此同时,叶轮中心处因液体被甩出而形成一定的真空,因贮槽液面上方压强大于叶轮中心处,在压力差的作用下,液体不断地从吸入管进入泵内,以填补被排出液体的位置。

因此,只要叶轮不断旋转,液体便不断地被吸入和排出。

由此可见,离心泵之所以能输送液体,主要是依靠高速旋转的叶轮。

离心泵的操作中有两种现象是应该避免的:气缚和气蚀。

“气缚”是指在启动泵前没有灌满被输送液体或在运转过程中渗入了空气,因气体的密度远小于液体,产生的离心力小,无法把空气甩出去,导致叶轮中心所形成的真空度不足以将液体吸入泵内,尽管此时叶轮在不停地旋转,却因为离心泵失去了自吸能力而无法输送液体,这种现象就称为“气缚”。

“气蚀”指的是当贮槽液面上的压力一定时,如叶轮中心的压力降低到等于被输送液体当前温度下的饱和蒸气压时,叶轮进口处的液体会出现大量气泡,这些气泡随液体进入高压区后又迅速被压碎而凝结,致使气泡所在空间形成真空,周围液体质点以极大速度冲向气泡中心,造成冲击点上有瞬间局部冲击压力,从而使叶轮等部分很快损坏,同时伴有泵体震动,并发出噪音,泵的流量、扬程和效率明显下降。

这种现象就叫“气蚀”。

二.工艺流程说明本工艺为单独培训离心泵而设计,其工艺流程如下:来自某一设备约40℃的带压液体经调节阀LV101进入带压罐V101,罐液位由液位控制器LIC101通过调节V101的进料量来控制;罐内压力由PIC101分程控制,PV101A、PV101B分别调节进入V101和出V101的氮气量,从而保持罐压恒定在5.0atm(表>。

罐内液体由泵P101A/B抽出,泵出口流量在流量调节器FIC101的控制下输送到其它设备。

本工艺流程主要包括以下设备:V101 :离心泵前罐P101A :离心泵AP101B :离心泵B<备用泵)补充说明:本单元现场图中现场阀旁边的实心红色圆点代表高点排气和低点排液的指示标志,当完成高点排气和低点排液时实心红色圆点变为绿色。

此标志在换热器单元的现场图中也有。

三.离心泵单元操作规程1.开车操作规程1.1准备工作(1>盘车(2>核对吸入条件(3>调整填料或机械密封装置1.2罐V101充液、充压(1>向罐V101充液* 打开LIC101调节阀,开度约为30%,向V101罐充液。

* 当LIC101达到50%时,LIC101设定50%,投自动.(2>罐V101充压* 待V101罐液位>5%后,缓慢打开分程压力调节阀PV101A向V101罐充压。

*当压力升高到5.0atm时,PIC101设定5.0 atm,投自动.1.3启动泵前准备工作(1>灌泵* 待V101罐充压充到正常值5.0atm后,打开P101A泵入口阀VD01,向离心泵充液.观察VD01出口标志变为绿色后,说明灌泵完毕。

(2>排气* 打开P101A泵后排气阀VD03排放泵内不凝性气体。

* 观察P101A泵后排空阀VD03的出口,当有液体溢出时,显示标志变为绿色,标志着P101A泵已无不凝性气体,关闭P101A泵后排空阀VD03,启动离心泵的准备工作已经就绪.1.4启动离心泵(1>启动离心泵* 然后启动P101A(或B>泵.(2>流体输送*待PI102指示比入口压力大1.5-2.0倍后,打开P101A泵出口阀(VD04>。

*将FIC101调节阀的前阀、后阀打开。

* 逐渐开大调节阀FIC101的开度,使PI101、PI102趋于正常值。

(3>调整操作参数* 微调FV101调节阀,在测量值与给定值相对误差5%范围内且较稳定时,FIC101设定到正常值,投自动.2.正常操作规程2.1正常工况操作参数:(1>P101A泵出口压力<PI102):12.0ATM(2>V101罐液位LIC101:50.0%(3>V101罐内压力PIC101: 5.0ATM(4>泵出口流量FIC101:20000KG/H2.2负荷调整可任意改变泵、按键的开关状态,手操阀的开度及液位调节阀、流量调节阀、分程压力调节阀的开度,观察其现象。

同时可修改如下参数:P101A泵功率正常值:15KW 修改范围:10-20FIC101量程正常值:20吨/h 修改范围:10-403.停车操作规程(1>V101罐停进料* LIC101置手动,并手动关闭调节阀LV101,停V101罐进料.(2>停泵* 待罐V101液位小于10%时,关闭P101A(或B>泵的出口阀(VD04>。

* 停P101A泵。

* 关闭P101A泵前阀VD01;* FIC101置手动并关闭调节阀FV101及其前、后阀(VB03、VB04>。

(3>泵P101A泄液* 打开泵P101A泄液阀VD02,观察P101A泵泄液阀VD02的出口,当不再有液体泄出时,显示标志变为红色,关闭P101A泵泄液阀VD02。

(4>V101罐泄压、泄液* 待罐V101液位小于10%时,打开V101罐泄液阀VD10* 待V101罐液位小于5%时,打开PIC101泄压阀* 观察V101罐泄液阀VD10的出口,当不再有液体泄出时,显示标志变为红色,待罐V101液体排净后,关闭泄液阀VD10。

4.仪表及报警一览表四.事故设置一览表1.P101A泵坏主要现象: 1>P101A泵出口压力急骤下降。

2>FIC101流量急骤减小到零。

处理方案:按泵的操作步骤切换备用泵P101B泵。

2.FIC101阀卡主要现象: 1>FIC101流量减小。

2>P101A泵出口压力升高。

处理方案:打开FIC101的旁路阀(VD09>,调节流量使其达到正常值。

3.P101A泵入口管线堵主要现象: 1>P101A泵入口、出口压力急骤下降。

2>FIC101流量急骤减小到零。

处理方案:按泵的操作步骤切换备用泵P101B泵。

4.P101A泵气蚀主要现象: 1>P101A泵入口压力、出口压力上下波动。

2>P101A泵出口流量波动(大部分时间达不到正常值>。

处理方案: 1>不严重的气蚀可通过提高入口压力解决。

2>严重的气蚀按泵的操作步骤切换备用泵P101B泵。

5.P101A泵气缚主要现象: 1>P101A泵出口压力急骤下降。

2>FIC101流量急骤下降。

处理方案:按泵的操作步骤停P101A泵,然后排气,最后再按泵的操作开P101A泵。

附:思考题1. 请简述离心泵的工作原理和结构。

2. 请举例说出除离心泵以外你所知道的其它类型的泵。

3.什么叫气蚀现象?气蚀现象有什么破坏作用?4.发生气蚀现象的原因有那些?如何防止气蚀现象的发生?5. 为什么启动前一定要将离心泵灌满被输送液体?6.离心泵在启动和停止运行时泵的出口阀应处于什么状态?为什么?7.泵P101A和泵P101B在进行切换时,应如何调节其出口阀VD04和VD08,为什么要这样做?8.一台离心泵在正常运行一段时间后,流量开始下降,可能会有哪些原因导致?9.离心泵出口压力过高或过低应如何调节?10.离心泵入口压力过高或过低应如何调节?11.若两台性能相同的离心泵串联操作,其输送流量和扬程较单台离心泵相比有什么变化?若两台性能相同的离心泵并联操作,其输送流量和扬程较单台离心泵相比有什么变化?实训二换热器单元一. 工作原理简述在化工、能源、动力、冶金、机械、建筑等工业部门中,常常涉及到换热问题。

特别是在化工生产过程中的许多过程和单元操作,都需要进行加热或冷却,所以,对化工等行业的人员来说,换热的操作技术培训是很重要的基本单元操作训练.热的传递有:传导、对流和辐射三种基本方式,热传导是无物质宏观位移的传热方式,发生于静止物质内;对流传热是指流体中质点发生相对位移引起的热交换,常伴生有热传导;由热的原因产生电磁波在空间的热传递是辐射传热,它不需要有传递介质。

化工生产中所指的换热器,常指间壁式换热器,它利用金属壁将冷、热两种流体间隔开,热流体将热传到壁面的一侧(对流传热>,通过间壁内的热传导,再由间壁的另一侧将热传给冷流体,从而使热物流被冷却,冷物流被加热,满足化工生产中对冷物流或热物流温度的控制要求。

本单元选用的是双程列管式换热器,冷物流被加热后有相变化。

在对流传热中。

传递的热量除与传热推动力(温度差>有关外,还与传热面积和传热系数成正比。

传热面积减少时,传热量减少;如果间壁上有气膜或污垢层,都会降低传热系数,减少传热量。

所以,开车时要排不凝气;发生管堵或严重结垢时,必须停车检修或清洗。

另外, 考虑到金属的热胀冷缩特性,尽量减小温差应力和局部过热等问题,开车时应先进冷物料后进热物料;停车时则先停热物料后停冷物料。

二.工艺流程说明本单元设计采用管壳式换热器。

来自界外的92℃冷物流<沸点:198.25℃)由泵P101A/B送至换热器E101的壳程被流经管程的热物流加热至145℃,并有20%被汽化。

冷物流流量由流量控制器FIC101控制,正常流量为12000kg/h。

来自另一设备的225℃热物流经泵P102A/B送至换热器E101与注经壳程的冷物流进行热交换,热物流出口温度由TIC101控制(177℃>。

为保证热物流的流量稳定,TIC101采用分程控制,TV101A和TV101B分别调节流经E101和副线的流量,TIC101输出0%~100%分别对应TV101A开度0%~100%,TV101B开度100~0%。