汽车后轮罩板冲压工艺方案的改进

汽车覆盖件冲压模具的结构优化分析

汽车覆盖件冲压模具的结构优化分析摘要汽车是现代人们生活中不可缺少的一部分,它的设计、制造和销售已经深入我国各个地域各个方面当中。

制造覆盖件冲压模具是生产汽车过程中的关键环节之一,对汽车质量好坏起着重要作用。

然而在汽车制造业的扩大发展过程中,该模具仍然存在着很多遗留问题,所以本文详细阐述了制造汽车覆盖件冲压模具的两个过程特点,并针对其中的问题提出了优化策略,希望能够为我国汽车制造水平的提高做出贡献。

关键词汽车;覆盖件;冲压模具;结构优化汽车覆盖件是汽车的主要结构部件,随着国内汽车市场的竞争日趋激烈,各大汽车生产厂对汽车覆盖件质量要求越来越高,因此对冲压模具的生产水平形成了极大考验。

众所周知,新时期下能源资源的消耗量越来越大,各种资源(如钢铁)的价格也随之上升,模具的制造成本也有了一定的增加。

在此基础上,如何控制汽车覆盖件冲压模具的生产成本及如何优化其生产和制造过程就成为非常重要的问题,急需找到合适的解决策略。

1 汽车覆盖件冲压模具的简介汽车覆盖件是指构成汽车车身或驾驶室、覆盖发动机和底盘的薄金属料制成的异型体表面和内部零件。

它有着双重作用,既是外观装饰性零件,又是受力剥离状的受力零件。

而汽车覆盖件的冲压模具即为将覆盖件原材料进行批量加工的专用模具,它的质量直接影响汽车覆盖件的质量,没有高端先进的冲压技术就无法实现高端先进的设计理念,所以,必须把汽车覆盖件冲压模具的结构加以优化,才能生产出高质实用的汽车。

目前,汽车模具供应商为了适应市场需求,纷纷投入巨资加大技术和设备的升级换代,普遍实现了设计阶段的全三维数字化设计,也不断提升了模具的数控加工能力,甚至有厂家实现了全数控造型加工,足可見优化模具的结构加工是大势所趋[1]。

2 汽车覆盖件冲压模具的两大过程特点2.1 设计过程特点一般来说,覆盖件冲压模具都具备以下四个特点:第一,冲压模具的尺寸通常比较大,这是因为模具生产覆盖件的尺寸较大;第二,冲压模具是上下两层式的结构,因为汽车覆盖件冲压模具的架构设计是一个基础的过程,为了减少冲压模具的重量,提高模具的制造水平和产品最终质量,生产者越来越倾向于将冲压模具的中间设计成一个立筋连接的上下层结构;第三,目前对于汽车覆盖件冲压模具的设计要求仍然不高,这是由我国汽车工业产业的发展程度决定的;第四,汽车覆盖件冲压模具对选用的材料质量要求不算高,举例来说,凹模所用到的零件只要是满足一定强度要求的铸铁就可以,一般情况下,冲压模具所用到的工作零部件是工具钢。

汽车后轮罩板冲压工艺方案的改进

图 1 后 轮 罩 板 的 j维 模

都很强。同一冲压件往往存在着多种工艺方案 , 而 不 同的 方案会 有 不 同的 产 品质 量 、 产效 率 和 生 产 生

成本 。根 据具 体 情 况 , 选择 正 确 的 冲压 工艺 方案 非

常 重要 … 。总之 , 设 计 的 工 艺 方 案需 要 满 足合 理 所

fu n e s h me p o o e o nd a d a n w c e r p s d.A ume c lsmu ai n i o du t d o h mp o e o mi g s h meusng F n i r a i lto sc n ce n t e i r v d fr n c e i EA

[ bt c] T eo g a s m i r es ce ef eier rw e r saa zdwt i df t A s at r h r i l t p gpo s shm rvh l e he a hi nl e i s e c i n a n c o c a l c y h t e

s he a o n y g e t n r a e t e ma e a i z to ae a d r d e di o t c me c n n to l r a l i c e s h tr lut iai n rt n e uc e c s ,bu lo s o tn t e l a t y i l ta s h re h e d i me o i e i n a d e h n e t e o e ale c e c fpr d ci n. fde d sg n n a c h v r l f in y o o u to i Ke wo ds e ce r ar whe la c y r :v hil e e r h;pr c s c m e;n o e s s he ume ia i l to rc lsmu a i n

罩盖冲压工艺及模具改进设计

设计与研究89罩盖冲压工艺及模具改进设计沙伟1于云程1侯钦义1祁百龙2(1.常州信息职业技术学院,常州213164; 2.常州东风轴承有限公司,常州213022)摘要:以离合器罩盖为研究对象,通过对制件的冲压工艺方案分析,将冲侧孔工序整合到原复合模具中。

为此,在常用的斜楔滑块结构上增加传动环零件,并在其上安装多套二次滑块来实现侧向冲孔。

实践表明,采用 改进的模具设计能减少模具数量,提高制件精度,并可降低生产成本。

关键词:罩盖复合模侧冲孔传动环引言离合器是联系传动系统与发动机的关键部件,负责切断, 并结合动力和传动系统,保证汽车平稳起步,换挡平顺,防 止传动系统过载。

离合器罩盖是离合器中的一个重要部件,一般为90°或120°旋转对称的板壳冲压结构,且通过螺栓 与飞轮连接在一起。

离合器接合时产生的热量若不及时地散 发出去,将对离合器的工作产生严重影响。

因此,罩盖侧面 开孔来散热至关重要。

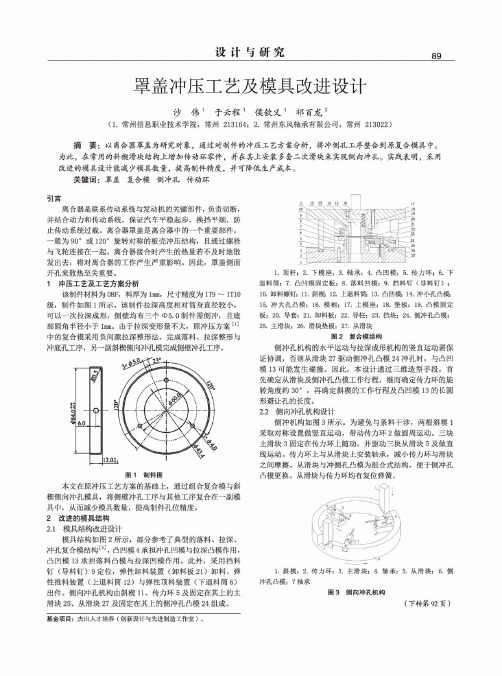

1冲压工艺及工艺方案分析该制件材料为08F ,料厚为lmm,尺寸精度为IT9〜IT10级,制件如图1所示。

该制件拉深髙度相对筒身直径较小, 可以一次拉深成形,侧壁均布三个05.0制件需侧冲,且底 部圆角半径小于lmm。

由于拉深变形量不大,原冲压方案[1] 中的复合模釆用负间隙拉深整形法,完成落料、拉深整形与 冲底孔工序,另一副斜楔侧向冲孔模完成侧壁冲孔工序。

本文在原冲压工艺方案的基础上,通过组合复合模与斜 楔侧向冲孔模具,将侧壁冲孔工序与其他工序复合在一副模 具中,从而减少模具数量,提高制件孔位精度。

2改进的模具结构2.1模具结构改进设计模具结构如图2所示,部分参考了典型的落料、拉深、 冲孔复合模结构[2],凸凹模4承担冲孔凹模与拉深凸模作用, 凸凹模13承担落料凸模与拉深凹模作用。

此外,采用挡料 钉(导料钉)9定位,弹性卸料装置(卸料板21)卸料、弹 性推料装置(上退料筒12)与弹性顶料装置(下退料筒6) 出件。

制造工艺改进与优化案例分享工作总结

制造工艺改进与优化案例分享工作总结在制造业的发展历程中,制造工艺的改进与优化始终是企业提升产品质量、降低成本、提高生产效率的关键途径。

通过对制造工艺的不断探索和创新,许多企业成功地实现了转型升级,增强了市场竞争力。

以下将为大家分享几个具有代表性的制造工艺改进与优化案例,并对其进行总结和分析。

一、案例一:某汽车零部件制造企业的冲压工艺优化在某汽车零部件制造企业中,冲压工艺是生产汽车车身零部件的重要环节。

然而,原有的冲压工艺存在着模具磨损严重、生产效率低下、废品率高等问题。

为了解决这些问题,企业组织了专门的工艺改进团队。

首先,团队对模具结构进行了重新设计。

通过采用先进的CAD/CAE 软件进行模拟分析,优化了模具的受力分布,减少了模具在冲压过程中的变形和磨损。

同时,选用了更高强度和耐磨性的模具材料,延长了模具的使用寿命。

其次,对冲压工艺参数进行了优化。

通过大量的实验和数据分析,确定了最佳的冲压速度、压力和温度等参数,提高了冲压件的成型质量和尺寸精度。

此外,引入了自动化生产设备,实现了冲压过程的自动化上下料和搬运,大大提高了生产效率,降低了人工劳动强度。

通过以上一系列的改进措施,该企业的冲压工艺得到了显著优化。

模具的使用寿命提高了 50%,生产效率提高了 30%,废品率降低了20%,为企业带来了显著的经济效益。

二、案例二:某电子制造企业的 SMT 贴片工艺改进SMT(Surface Mount Technology)贴片工艺是电子制造中的关键工艺之一。

在某电子制造企业中,SMT 贴片工艺存在着贴片精度不高、生产良率低、设备故障率高等问题。

针对贴片精度不高的问题,企业引进了高精度的贴片机,并对贴片程序进行了优化。

通过精确的坐标定位和贴片路径规划,提高了贴片的精度和一致性。

为了提高生产良率,加强了对原材料的质量控制。

严格筛选电子元器件的供应商,确保元器件的质量和可靠性。

同时,优化了 PCB (Printed Circuit Board)板的设计,提高了 PCB 板的可制造性。

浅析汽车覆盖件冲压模具的结构优化

浅析汽车覆盖件冲压模具的结构优化1. 引言1.1 引言汽车覆盖件冲压模具是汽车制造过程中不可或缺的重要工具。

随着汽车行业的发展和需求的不断增加,对汽车覆盖件冲压模具的质量和效率提出了更高的要求。

结构优化是提高冲压模具性能的有效途径,通过对冲压模具结构的优化设计,可以降低成本、提高生产效率,使产品质量得到进一步提升。

在现代工业中,汽车覆盖件冲压模具已经成为一种非常常见且重要的加工工具。

它被广泛应用于汽车车身、车门、引擎盖等部件的生产加工中。

汽车覆盖件冲压模具的结构特点包括复杂性、精度要求高、耐磨性强等。

为了提高汽车覆盖件冲压模具的工作效率和寿命,需要对其结构进行合理的优化设计。

本文将从背景介绍入手,介绍汽车覆盖件冲压模具在汽车制造中的重要性和应用情况。

接着分析汽车覆盖件冲压模具的结构特点,包括材料选择、设计原则等方面。

之后将探讨结构优化的方法,从材料优化、形状优化等方面提出具体的优化方向。

随后将通过案例分析展示结构优化带来的实际效果。

展望未来发展方向,探讨汽车覆盖件冲压模具在技术和创新方面的潜力和前景。

通过本文的浅析,读者将能够全面了解汽车覆盖件冲压模具的结构优化相关知识,为相关领域的研究与应用提供参考和借鉴。

2. 正文2.1 背景介绍汽车覆盖件冲压模具是汽车制造中不可或缺的重要工具,它主要用于冲压加工汽车车身覆盖件,如车门、引擎盖、行李箱盖等。

随着汽车工业的发展和改进,冲压模具的质量、效率和成本都受到了越来越高的要求。

在汽车制造过程中,冲压模具直接影响到汽车覆盖件的质量和生产效率。

优化冲压模具的结构可以提高其寿命、降低成本、提高生产效率,并且能够更好地满足不断变化的市场需求。

随着汽车覆盖件的设计越来越复杂和精细,冲压模具的优化需求也在不断增加。

对汽车覆盖件冲压模具的结构特点和优化方法进行深入研究,对于提高汽车制造的质量和效率具有重要意义。

在本文中,将分析汽车覆盖件冲压模具的结构特点,探讨结构优化的方法,并通过案例分析和未来发展方向来深入探讨这一话题。

富康轿车右后轮罩前部冲压工艺设计

富康轿车右后轮罩前部冲压工艺设计湖北汽车工业学院(湖北十堰442002)向雄方东风汽车公司汽车工业学校胡群大震锅炉工业(昆山)有限公司向雄彪[摘要]介绍了富康轿车右后轮罩前部冲压工艺设计中的加工要领图、工序制件图设计及冲压方向选择、工艺补充设计和拉伸筋设置等。

关键词右后轮罩冲压工艺加工要领图工序制件图[Abstract]An introduction was made on the design of the essential pr o cessing drawing and the p ar t_p rocessin g p rocedure drawin g,the selection of the p ressin g direction,the makeu p desi g n of the techno lo g ical p rocess,and the locatio n of the drawin g ribbin g s in desi g nin g the p r essin g p ro cess of the fr ont part of the right_rear wheel hood of Fukang cars.Ke y words ri g ht_rear wheel hood,p ressin g p r o cess,essential p rocessin g dr awin g, p ar t_p r ocessin g p rocedure drawin g1引言富康轿车的车身采用计算机三维造型设计,轿车零件的产品定义全部采用数字化定义格式,经数据转换传送到三维CAD/CAM/CAE软件EU CLI D上,借助该软件可以快速准确地将产品信息按加工要领图的要求转化为适用的工序制件,并可为模具型面及刃口的数控加工提供程序。

2产品形状及冲压工艺性分析右后轮罩前部产品形状如图1所示,材料为XSG(一种低碳冷轧钢板,X表示外观,SG表示性能等级,相当于国产材料的08Al),轮廓尺寸为739m m354m m113mm,板料厚0.8mm。

浅析汽车覆盖件冲压模具的结构优化

浅析汽车覆盖件冲压模具的结构优化1. 引言1.1 研究背景汽车是现代社会中不可或缺的交通工具,而汽车覆盖件则是汽车外观设计中不可或缺的一部分。

汽车覆盖件冲压模具作为汽车生产过程中不可或缺的工艺装备,直接影响着汽车覆盖件的质量和生产效率。

随着汽车工业的发展,对汽车覆盖件的质量要求越来越高,传统的冲压模具在面对复杂形状的汽车覆盖件时往往存在挑战。

对汽车覆盖件冲压模具进行结构优化,以提高冲压件的精度和质量,已成为当前研究的热点之一。

通过优化冲压模具的结构,可以提高冲压件的成型精度、降低生产成本、提高生产效率。

研究汽车覆盖件冲压模具的结构优化具有重要的理论和实际意义。

在本文中,将对汽车覆盖件冲压模具的结构优化进行深入探讨,以期为汽车生产提供更高效、更精准的制造工艺。

1.2 研究意义汽车覆盖件冲压模具是汽车制造中不可或缺的重要工具,其结构的优化对于提高汽车生产效率和产品质量具有重要意义。

通过对冲压模具的结构进行优化,可以提高冲压过程中的生产效率和产品质量,减少生产成本,延长模具的使用寿命,同时也能够满足不断变化的市场需求和客户需求。

优化冲压模具的结构还有利于减少对环境的影响,降低能耗和资源消耗。

随着汽车工业的快速发展和环保意识的提高,对于汽车生产过程中的节能减排要求也越来越高,而优化冲压模具结构正是一种有效的节能减排手段。

研究汽车覆盖件冲压模具的结构优化具有重要的实践意义和研究价值。

通过不断优化冲压模具的结构,可以提高汽车制造的整体竞争力,推动汽车工业的持续发展,实现经济效益、社会效益和环境效益的有机统一。

.2. 正文2.1 汽车覆盖件冲压模具的结构优化概述汽车覆盖件冲压模具的结构优化是指通过对汽车覆盖件冲压模具的结构进行改进和优化,以提高其性能和效率。

冲压模具在汽车制造过程中起着至关重要的作用,它直接影响到汽车零部件的质量和生产效率。

因此,对汽车覆盖件冲压模具进行结构优化具有重要意义。

结构优化包括对模具的各个部分进行设计和调整,以确保模具在使用过程中能够稳定、高效地运行。

汽车覆盖件冲压模具冲孔工艺的设计与结构改造

汽车覆盖件冲压模具冲孔工艺的设计与结构改造发布时间:2021-07-12T16:34:54.240Z 来源:《科学与技术》2021年3月8期作者:周平[导读] 本文主要介绍了汽车覆盖件冲孔工艺的设计经验、技巧周平东风柳州汽车有限公司,广西柳州 545005摘要:本文主要介绍了汽车覆盖件冲孔工艺的设计经验、技巧;概述了模具切换冲孔状态的几种方法;总结了汽车覆盖件模具增加冲孔时,对模具改造结构的方案。

关键词:汽车覆盖件;冲压工艺;模具结构引言汽车作为大众交通和运输工具,不同消费群体对汽车外观、配置要求不同;若作为出口产品,还面临着不同国家和地区法规和驾驶习惯(如部分国家地区为右舵驾驶)差异的问题。

对于汽车覆盖件,如何低成本的满足如此多样的需求一些主机厂选择在同一条冲压模具线上冲出有不同孔位的零件,来满足不同配置车型的装配需求。

也有很多车型已经实现了量产,为满足客户新需求仍要在量产产品基础上做更改,这就涉及到对已有的冲压件和冲压模具的修改。

如何用同一套汽车冲压模具上冲出不同孔位,实现一模多用,本文就此做简单介绍和总结。

1 汽车覆盖件冲孔工艺概述一般的汽车覆盖件均会冲出大小不同,数量不一的孔。

这些孔大部分用来满足汽车零件的装配需求的,也有部分孔是为用于满足汽车生产工艺的需要、降低零件重量、汽车造型要求等其他用途。

一般汽车覆盖件冲出的孔大部分是规则的圆孔、方孔、六角孔、椭圆孔等,这种规则的孔均优先采用标准件作为凸模和凹模,便于模具设计和维修。

也有部分孔为不规则形状需要自制凸凹模。

2 汽车覆盖件冲孔工艺设计2.1 冲孔位置的选择2.1.1 零件冲孔位置优先选择在平整型面上汽车冲压覆盖件一般形状复杂,零件型面有众多的弧面、平面、凸台、筋条、折弯等。

为了提高冲孔的精度,方便后续模具维修和装配,优先把冲孔位置设计在平整的型面上。

如下图1所示,某车型顶盖前段外板遮阳板支架安装位开孔在零件圆弧面上。

模具设计过程冲孔凹模直接安装在下模型面,凹模与下模型面有面差,需要二次加工并手工研配凹模压料面。

汽车覆盖件冲压工艺优化设计实例

二、模具结构优化设计能力与典型实例模具结构设计程序是:先进行3D DL图设计(既冲压工艺方案设计),DL图设计完成之后再进行模具结构设计。

1、冲压工艺方案优化设计自九十年代末,我们先后设计制造了捷达A2、小红旗、红旗世纪星、大红旗,奇瑞QQ、天津夏利、捷达改形等车型的发动机罩内外板、顶盖、左/右前后门外板、左/右前后门里板、左/右前翼子板、左/右轮罩、后行李箱内外板、整体侧围等模具。

取得了精度高、成本低、周期短、见效快的经济效益和社会效益。

我们通过开发设计制造以上这些模具的过程中,积累了丰富的实践经验和理论数据。

并总结出轿车外覆盖件工艺通常存在以下几个关键问题和解决这些问题的措施:1.1 拉延冲击线问题(1)冲击线产生的原因:①进料量太多,在凹模口与板料接触时产生的冲击线爬到了制件暴露的外表面上,从而在制件表面上留下一条明显的冲击痕迹,既使涂上油漆也能明显看到。

②板料在高点接触部位由于板料在拉延过程中各处进料量、进料速度大小不等,势必造成高点接触部位相互移动出现滑移痕迹,留在制件表面上。

(2)解决冲击线措施:为了避免冲击线爬到制件表面上,对拉延深度和进料量的多少进行理论分析计算即对板料在压料时和制件拉延件成形后的长度进行对比,得出进料量的多少,这个量是一个纯理论值,然后在把板料伸长率考虑进去,这样就得出一个比较近似的进料量,通过进料量设计拉延深度,反复验算调整,最后使之达到理想状态。

例如:我们在给天津夏利轿车设计制造的左右前翼字板就是采取这种措施,达到了预期效果。

1.2滚线问题(1)滚线产生的原因:由于把拉延棱线和翻边棱线设在一条棱线上,在实际加工制造过程中,这两条完全在一个位置的棱线是不能完全重合的,这样就会在翻边工序中造成拉延棱线滚动,以至滚到制件表面上,从而使制件表面产生明显缺陷。

(2)解决滚线措施:由于滚线产生的原因是两条棱不能完全重合造成的,故我们在做拉延补充设计时,采取轮廓过拉延,即拉延件的轮廓线不一定是产品的翻边线(主要取决于是否是覆盖件以及翻边处的园角半径R的大小)。

汽车右后轮外挡泥板的冲压工艺设计

摘要本文分析了汽车右后轮外挡泥板的冲压工艺方案,详细说明了汽车右后轮外挡泥板修边冲孔模的结构和设计过程,具体内容包括冲压工艺的确定、工艺参数的计算、压力机的选择等。

并且对模具结构中的辅助设计进行了说明,对模具制造、操作及维护要点进行了阐述。

关键词:修边冲孔模具设计ABSTRACTThis article analyzes the right near wheel fender of car tamping process; Detailed description of the right near wheel fender trimming and punching mold design and structure. lncluding specific the certain of trimming process 、process of parameters calculation, the choice of press, and so on.and explain the mold structure of computer-aided design, Mold on the manufacture, operation and maintenance of the main points discussed.Keywords: trimming punching die design目录第一章概论 (4)1.1课题来源,目的及意义 (4)第二章当前国内外模具工业的现状与发展 (5)2.1国内外模具技术现状 (5)第三章工艺分析及模具设计方案的确定 (8)3.1零件结构工艺性分析 (8)3.2工艺方案的选择 (9)3.3冲压方向和送料方向示意图 (10)第四章工艺计算及主要参数确定 (12)4.1凸、凹模刃口尺寸计算 (12)4.2冲压力的计算 (13)4.2.1压边力的计算 (13)4.2.2 冲裁力计算 (13)4.2.3卸料力[9] (13)4.2.4顶出力[9] (14)4.3压力机的选用 (14)4.4模架闭合高度的校核 (14)第五章模具结构方案的确定 (16)5.1修边模的总体结构设计 (16)5.1.1修边模设计的基本原则[6] (16)5.1.2模具结构方案 (16)5.2模具功能分析 (16)5.3模具总体结构 (18)5.4修边凸凹模设计 (20)5.5废料刀设计 (22)5.6压件器设计 (23)5.7模具的导向机构 (23)5.8起重装置的设计 (24)5.9连接板 (24)第六章模具操作及维护要点 (25)致谢 (26)参考文献 (27)第一章概论1.1 课题来源,目的及意义1.1 课题背景及意义本课题内容为来自于东风汽车股份有限公司汽车分公司的汽车右后轮外挡泥板冲压工艺分析与修边冲孔模设计。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

万方数据

・636・汽车工程2008年(第30卷)第7期

图3原工艺方案

凹模型面图4原工艺方案坯

料形状尺寸

1.2数值模拟结果及实际冲压结果

根据非线性有限元分析软件Dyn小砷对原工艺方案的有限元模型进行拉延模拟分析,得出拉延后的成形极限图,如图5所示。

图5原工艺的成形极限图

由图5可知,零件最

终模拟后的结果良好,没

有出现破裂起皱的情况,

并且模拟结果和实际生

产结果(图6)基本吻合。

由此说明,有限元分析软图6原工艺方案的拉延件件研n小m的数值模拟

结果准确,原有工艺方案可行。

2新工艺方案

2.1模型的建立

新的工艺方案本着节约材料、提高效率、降低成本的目的,在零件的冲压加工过程中,采用落料拉延、修边冲孔、翻边整形和修边冲孔4道冲压加工工序。

采用和原工艺相同的布置方式,即一模二件。

根据覆盖件拉深方向设计原则、压料面设计原则、拉延筋的分布原则和后续工序的成形,同时考虑到提高坯料的利用率,降低模具的制造成本等因素,对零件的工艺补充部分进行设计,得到新工艺方案的凹模型面和坯料形状尺寸如图7(H所指是整圈布置的拉延槛)和图8所示。

图7新工艺方案

凹模型面

图8新工艺方案的

坯料形状尺寸2.2新工艺方案的有限元分析

新工艺方案采用和原工艺方案完全相同的材料模型、材料性能参数、边界条件、模具结构和参数。

2.2.1有限元模型的建立

建立改进工艺的后轮罩板有限元网格模型,如图9所示,模具结构采用倒装式,模型中凸模、凹模、压边圈选为刚性材料。

分析中采用Belytschko—T娓y薄壳单元,网格进行自适应划分。

图9新工艺有限元模型

2.2.2材料模型及性能参数选取

由于冷轧钢板都具有明显的各向异性,根据Bdat各向异性弹塑性模型的屈服准则,选择D)r-n山珊中可以设置各向异性参数的36号三参数弹塑性材料模型【3J,其应力应变关系数学表达式为矿,=K(占。

+占。

)“(1)式中K为材料常数,K>0;n为硬化指数;盯,为屈服应力;占。

为初始屈服应变;占,为后续的塑性应变。

所用材料为宝钢公司的sTl6,料厚为O.7mm,性能参数见表1。

表l材料性能参数

屈服强度矿/MPa124.2

弹性模量E/GPa207

硬化指数n0.243

泊松比“0.28

厚向异性系数R2.242.2.3其他参数设置

(1)模具单元定义为刚性壳单元,模具间隙=1.1f。

(t。

为原始板厚)。

(2)凸、凹模以及压边圈与板料的静摩擦因数

均取为0.11(经验值)。

万方数据

2∞8(V01.30)No.7周杰,等:汽车后轮罩板冲压工艺方案的改进・637・

(3)凹模压到压边圈前运动速度为2∥s,之后与压边圈压紧共同向下运动速度为5tn/s。

(4)压紧坯料时的压边力为300kN。

2.2.4模拟结果

在以上各参数设置情况下,对该零件进行拉延模拟,模拟结果分别见图10和图11。

图10拉延后成形极限图

图11拉延后的变薄率图

由图10和图11可以看出,成形过程中材料流动均匀,充分发挥了其塑性变形能力。

产品区域无破裂和严重起皱的现象出现,材料变薄率基本处在一7%一23%之间,成形效果良好。

由此可知,新工艺方案是合理的、可行的。

3两种方案的工艺比较

3.1两种方案的差别’

(1)新工艺方案减少一道工序为了解决工艺补充所带来的材料流动困难和容易产生破裂的问题,原工艺方案采用了冲孔工序,在坯料上冲出两个工艺孔;新工艺方案未采用单独冲孔工序,而是直接在拉延工序增设切刀,在拉延开始阶段切除图8中的阴影部分,并且被切下部分还有一定的利用价值,可以用来加工一些小零件。

(2)新工艺方案采用了拉延槛为了增加材料的流动阻力,提高材料的塑性变形能力,增加零件的刚性,原工艺方案采用拉延筋,新工艺方案采用拉延槛(图12),利用拉延槛能提供更大的材料流动阻力,减小工艺补充部分…,使得坯料尺寸由1

220咖×605mm减小到l190mm×570mm,极大地节省了坯料,相应地减小了模具尺寸,节约了模具材料。

(a)拉延槛(b)拉延筋

图12拉延筋和拉延槛

3.2新方案的优势

(1)提高了坯料利用率在三维造型软件uG中由零件的几何模型测得其表面积约为285400mm2。

新旧两种方案所采用的原始坯料尺寸分别是1220mm×605mm和1190mmx570mm,由于新方案在第一工序中被切下部分是大平面,能用来加工一些小零件,所以不完全作废料处理,取其30%的利用价值。

则由矽=(Js有/Js坯)×100%计算得到两种方案的坯料利用率分别为39%和54%,新方案提高的坯料利用率约15%。

(2)降低了模具的开发成本以单位质量法"1来估计汽车覆盖件模具价格,该方法是一种简单而

适用面很广的模具估价方法,其计算公式为

肘=删(2)式中M为覆盖件模具的销售价格;y为覆盖件模具的最大轮廓体积;露为覆盖件模具体积的实体质量系数;P为模具用钢密度;.,为覆盖件模具单位质量市场价。

其中y=雎滑(3)式中£为模具的下底板长度;曰为模具的下底板宽度;汀为模具高度。

在式(2)中,模具用钢的密度P一般在7.8—7.85∥mm3之间,如果铸件的比例较大,P取7.8∥mm3;若工具钢在模具中占有较大的比例,P取7.85∥一3;R值可以根据覆盖件制件图查询相关资料来确定;而.,一般取值范围大致在1.5—3.5万形t之间,这里取2万衫t。

由以上公式和系数大致可以算出原工艺各工序模具价格如表2所示。

由表2可知,原工艺方案中第一道工序落料冲孔模所用材料约占整体模具材料的6%,消耗费用

约占整体模具费用的6%;而新工艺方案取消了这 万方数据

万方数据。