SPC过程控制图

SPC“控制图”的分析与判定

SPC“控制图”的分析与判定控制图(Control Chart)又叫管制图,是对过程质量特性进行测定、记录、评估,从而监察过程是否处于控制状态的一种用统计方法设计的图。

图上有三条平行于横轴的直线:中心线(CL,Central Line)、上控制线(UCL,Upper Control Line)和下控制线(LCL,Lower Control Line),并有按时间顺序抽取的样本统计量数值的描点序列。

UCL、CL、LCL统称为控制线(Control Line),通常控制界限设定在±3标准差的位置。

根据控制图使用目的不同,控制图可分为:分析用控制图和控制用控制图。

根据统计数据的类型不同,控制图可分为:计量控制图和计数控制图(包括计件控制图和计点控制图)。

计量型控制图平均数与极差控制图( -X-R Chart )平均数与标准差控制图( -X-S Chart )中位数与极差控制图( ~X-R Chart )个別值与移动极差控制图( X-Rm Chart )计数值控制图不良率控制图(P chart)不良数控制图(nP chart,又称 np chart 或 d chart)缺点数控制图(C chart)单位缺点数控制图(U chart)控制图种类及应用场合:控制图的分析与判定应用控制图的目的,就是要及时发现过程中出现的异常,判断异常的原则就是出现了“小概率事件”,为此,判断的准则有两类。

第一类:点子越出界限的概率为0.27% 。

准则1属于第一类。

第二类:点子虽在控制界限内,但是排列的形状有缺陷。

准则2-8属于第二类。

控制图八大判异准则(口诀)2/3A (连续3点中有2点在中心线同一侧的B区外<即A 区内>4/5C (连续5点中有4点在中心线同一侧的C区以外)6连串(连续6点递增或递减,即连成一串)8缺C (连续8点在中心线两侧,但没有一点在C区中)9单侧(连续9点落在中心线同一侧)14交替(连续14点相邻点上下交替)15全C (连续15点在C区中心线上下,即全部在C区内1界外(1点落在A区以外)▶2/3A (连续3点中有2点在中心线同一侧的B区外<即A区内>)判读:1 . 控制过严;2 . 材料品质有差异;3 . 检验设备或方法之大不相同;4 . 不同制程之资料绘于同一控制图上;5 . 不同品质材料混合使用。

《SPC控制图简介》课件

SPC控制图的基本原理

1

常规控制图

常规控制图基于统计学原理,通过计算数据的中心线、上限和下限,判断过程的 稳定性和可控性。

2

变异区分

SPC控制图通过区分过程的随机变异(正常变异)和特殊原因变异(非正常变 异),帮助我们识别异常情况。

3

抽样方法

SPC控制图的数据采集通常使用抽样方法,以代表性样本代替全部数据,以减 少统计误差和测量成本。

SPC控制图的作用和意义

实时监测

通过SPC控制图,我们可以实时监测过程状态,及时发现异常情况,从而在问题扩大之前采 取纠正措施。

问题识别

SPC控制图可以帮助我们识别过程中的特殊原因,即导致异常情况的外界因素,从而提供改 进业务流程的线索。

持续改进

通过持续监控和分析SPC控制图的数据,我们可以了解过程的变化和趋势,进而制定改进计 划,以提高过程稳定性和产品质量。

SPC控制图简介

SPC控制图是一种用于监测和控制过程稳定性的强大工具。它通过统计数据 分析和图表展示,帮助我们识别问题、预测趋势和改进业务流程。

什么是SPC控制图

SPC控制图是一种图表工具,用于分析过程数据,以判断过程是否受到特殊原因的影响,抑或只是正常 的随机变异。它基于统计学原理和概率分布,能够提供关于过程稳定性的有用信息。

SPC控制图的常见类型和应用

C-Chart

C-Chart适用于计数型数据, 如缺陷数量、不良率等,用于 监测过程中的特殊原因。

P-Chart

P-Chart适用于占比型数据,如 不良率、合格率等,用于监测 过程是否稳定,满足一致和可 控的要求。

X-bar & R-Chart

X-bar & R-Chart适用于连续性 数值型数据,如尺寸、重量等, 用于监测过程的中心线和过程 分散性。

SPC统计过程控制图简介

1.控制图—过程控制的工具。

●什么是控制图——一种统计工具●控制限的确定原则:兼顾成本前提下的错判率。

●控制图与正态分布曲线的关系。

●控制图使用的两个阶段◆建立控制图、确定控制限◆应用控制图,对过程进行监控。

●控制图的作用◆预知不合格◆向生产者及顾客提供质量稳定的证据。

◆减少普通原因变差来改进过程,降低成本◆区分普通原因及特殊原因的变差◆为操作者之间提供沟通的语言●计量型控制图◆计量型控制图的概念a )用于可量化质量特性的监视,b)可分别观察分布宽度及分布位置,c)该控制图总是成对出现的。

◆典型的计量型控制图有:(均值)——R (极差)图 (均值)——S (标准差)图 (中位数)——R (极差)图x (单值)——MR (移动极差)图◆其中: 、 、x 用于观察位置,R ,S ,MR 用于观察宽度。

三、计量型控制图(均值—极差图)1.准备阶段●建立适合的环境●确定作图的特性:重点工序的重点特性,特别是特殊特性。

●确定测量系统,并进行MSA●减少不必要的变差●监测过程中,要记录重要的过程事件。

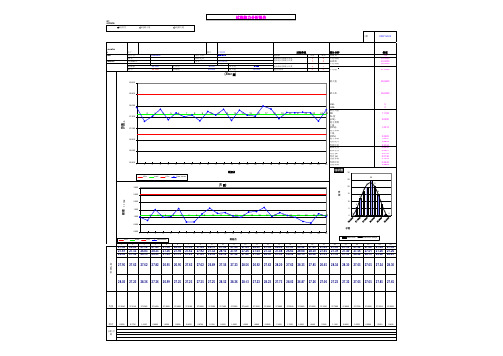

2.制图阶段(8个步骤)●确定子组大小、频率及子组数◆子组大小(子组容量):每次抽样时连续抽取的产品数(相同条件下) ◆频率:隔多长时间抽一个子组(考虑生产节拍)◆子组数:在一张控制图上要描述多少个子组(一般为25个)●建立控制图,并记录原始数据(均值图在上,极差图在下)●计算每个子组的平均值 和极差R~ x — x~ x —x —x — x— x — R — — X x 1+x 2+……+x n X=—————————— K — x— — x 1+x 2+……+x n X=—————————— ,n 为样本容量,R=X max -X min n并将结果写入数据表中。

●选择控制图的刻度。

图:刻度范围至少为全部均值中的(X max -X min )×2 R 图:刻度从0~最大,至少为前4个极差中,R max ×2.● 将值及R 值描于图上,并连线,可见图行趋势。

SPC过程控制图解读

控制图的重要性

★是贯彻预防原则的SPC的重要工具,是质量管理

七个工具的核心。

★1984年名古屋工业大学调查115家日本各行各业的

中小型工厂,平均每家采用137张控制图;

★柯达5000职工一共用了35000张控制图。

何时使用SPC

●原则上,应该用于有数量特性或参数和持续性的

所有工艺过程;

● SPC使用的领域是大规模生产;

- 简单而言,我们有兴趣知道的数据整体,如1000台燃具

样本

- 一组只包含部份总体的数据。简单而言,这是总体中

选出的数据,如1000台燃具中的其中10台.

总体

样本

基本统计术语

描述统计

1.决定数据的趋中程度 2.以数理表达分散的程度 3.决定样本频率分布的形状分布形狀 中心趋向分散基本统计术语

分散的量度

~ x R

否

否

xR

是

xs

n:样本容量

控制图的分类(按用途分)

• 分析用控制图

– – – – 决定过程控制方法用 过程分析用 过程能力研究用 过程控制准备用

稳定

控制用控制图

追查不正常原因 迅速消除此项原因 研究并采取防止此 项原因重复发生之 措施。

控制用

分析用

控制图的应用

步骤一、选择需控制的产品质量特征值

稳定的; 结果是可预测的; 是永久性的; 异常波动: 不稳定的; 结果不可预测; 现象会重复发生, 除非有所行动; 可以减少;

SPC 可以帮助我们

• • • • •

区分正常波动和异常波动; 及时发现异常征兆; 消除异常因素; 减少异常波动; 预防控制 提高过程能力;

基本统计术语

SPC控制图的绘制方法及判断方法

6 与规格比较;确定控制用控制图

✓ 由分析用控制图得知工序处于稳定状态后;还须与规格要求进 行比较 若工序既满足稳定要求;又满足规格要求;则称工序进 入正常状态 此时;可将分析用控制图的控制线作为控制用控 制图的控制线;若不能满足规格要求;必须对工序进行调整; 直至得到正常状态下的控制图

✓ 所谓满足规格要求;并不是指上 下控制线必须在规格上 下限

解:

18

解:

• 由表 3给出的计算公式计算表

7中每个样本的移动极差

R

并记入表

si

7中。

如

Rs2 x2 x1 1.13 1.09 0.04

依次类推。RS3 x3 x2 1.29 1.13 0.16

• 计算出 x和Rs

k

x xi

i 1

k 34.12 1.312 26

k

Rs Rsi •由表 4给出的公式计算控i2制界

中

如

L1=14 0

S1=12 1

……

……

• 计算最大值平L均 、值 最小S值 、平均极R差 和范围中M值 :

k

k

L

Li

i1

341.9 13.68

Si

i1

308.1 12.32

k 25

k 25

R LS 13.6812.321.36

M LS 13.6812.3213.00

2

2

16

•计 由算 5表 ,最 n当 5 大 时 C值 A 1 , 、 L 91中 .最 36心 3 小线 值 C2L 和 中上 心、 线下 UC 控 、 L L制 C。 L线 C1LL1.368 C2LS1.232

内侧;即UCL>TU;LCL< TL 而是要看受控工序的工序能力

SPC控制图的种类及判异方法48页

5 0.501 0.499 0.500 0.500 0.501 0.500 0.502 0.500 0.503 0.502 0.500 0.502

SPC统计过程控制

一、控制图的种类

SPC统计过程控制

一、控制图的种类

SPC统计过程控制

二、控制图的选择方法

计量值

控制图的选择

数据性质

计数值

N≧2 X

样本大小 N=1

N=? _ X

CL性质?

N=2-5

N≧10

N=?

不良数

数据系不良数 缺点数 或缺点数

是

不是

N是否相等?

是 单位大小 是否相同?

X~ R X R

3 0.504 0.505 0.501 0.502 0.506 0.502 0.504 0.502 0.504 0.501 0.501 0.499 0.503

4 0.503 0.500 0.502 0.503 0.502 0.501 0.501 0.503 0.502 0.503 0.501 0.498 0.499

顺序收集了25个样本。

SPC统计过程控制

四、计量型数据控制图

收集的数据表

SubNo

1

2

3

4

5

6

7

8

9 10 11 12 13

1 0.498 0.504 0.500 0.499 0.505 0.503 0.503 0.502 0.502 0.504 0.503 0.500 0.504

2 0.501 0.502 0.499 0.503 0.506 0.501 0.501 0.499 0.502 0.502 0.498 0.501 0.503

U chart 单位缺点数控制图

SPC统计过程控制图

30

25 25

21 20 20 17

15 15

12

10 6

5

0 0

8 1 0

极差 1.1192

0.500

0.000

1

2

3

4

5

6

UCLr

AveR

LCLr

Data Values

1

27.52 27.61 28.52

2

26.85 27.53 27.32

3

27.92 26.85 26.93

4

27.40 28.35 28.30

28.5600

26.6200

均值 27.6335

28.000 27.500 27.000 26.500 26.000 25.500

1

3.000 2.500 2.000 1.500 1.000

LSL

USL 极差均值

2

3

4

5

6

7

8

9

10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 (R)

D2 值

(n=4)

能力指数

上限

(CPU) 能力指数

下限

(CPL) 能力参数

过程能力

性能比率

标准差异

标准差异

变差 (n变差 (n) 性能参数

性能比率

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25 性能指数

数据点

SPC控制图简介

8.3:连续6点递增或递减

Six points in a row steadily increasing or

decreasing

过程均值偏移

9. 异常点原因分析的步骤

• 对于控制图所出现的异常点, 我们建议按下列順序 进行检查:

a. 取 Data 是否随机; b. 数字的读取是否准确、测试仪器是否符合

两种变异

过程预防 对过程采取行动 避免浪费、不生产

无用产品的 预防策略

偶因 始终存在 不易识别

异因 可查明特殊原因

归结为5M1E

1.3 统计过程控制的目的

• SPC的目的:建立并保持过程处于可接受的并且稳定的水平, 以确保产品和服务符合规定的要求

• 控制图。是实现上述目的所应用的主要统计工具

表征过程 当前样本 序列信息

LCL

UCL

Specification Limits (USL,LSL)

由顾客或管理层确定,表述过程的理想状态

Control Limits

(UCL,LCL)

由抽样数据计算确定,表述过程的实际状态

1.2 传统方法与过程预防策略

传统的质量检验策略

科学的过程预防策略

事后检验 浪费和不经济

未识別

识別

不控制 生产过程 控制

• 分析用控制图的目的是对收集到的一定数据进 行分析,寻找稳态。

• 控制用控制图是对实时数据进行分析,保持稳 态。

• 稳态,也称统计控制状态(state in statistical control),即过程中只有偶因没有异因的状态。

• 稳态是生产追求的目标。

4.1 稳态的统计解释(又称统计稳态)

8. 判异准则

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

控制图的分类(按数据种类分)

• 计量值控制图 (Control Charts for Variables)

–平均值与极差控制图(X-R Chart) –平均值标准差控制图(X-σChart)

–中位数与极差控制图(~X-R Chart)

–个别值与移动极差控制图(X-MR Chart)

• 计数值控制图 (Control Charts for Attribute)

产品质量的统计观点

产品质量的 统计观点

产品质量具有变异性 (Variation)

产品质量的变异具 有统计规律性

正常波动和异常波动

• 波动是质量的敌人;

• 品质改善就是要持续减少设计、制造和 服务过程的波动;

正常波动:

稳定的; 结果是可预测的; 是永久性的;

异常波动:

不稳定的; 结果不可预测; 现象会重复发生, 除非有所行动; 可以减少;

总体

样本

基本统计术语

描述统计

1.决定数据的趋中程度 2.以数理表达分散的程度 3.决定样本频率分布的形状

分布形狀

中心趋向

分散

基本统计术语

分散的量度 标准差

- 过程输出的分布宽度,距离或与平均值的偏差

s=

S (Xi - X )2

n-1

基本统计术语

极差

分散的量度

一个子组、样本或总体中最大值与最小值之差; 最低温升的量测数据为 9.6, 6.2,5.7,9.6, 那么最低温

控制图的应用

步骤5 绘制 X -R控制限

◆在给定的 X —R控制图上,根据所计算出 X 的图 和R图的控限,选定垂直轴上最小区间单位所表示数 据量,并在垂直轴上标明数据。请注意:在绘制控 制限时,控制限(UCL和LCL之间)的距离不应太 大,也不应太小。距离太大,当有些数据点超出控 制限时无法表示;距离太小,描点和分析时会比较 困难 。

控制图的受控状态

x

UCL CL LCL t

失控状态

失控状态

明显特征是有: (1)一部分样本点超出控制界限

除此之外,如果没有样本点出界,但

(2)样本点排列和分布异常,也说明生 产过程状态失控。

• 控制界内点子排列有缺陷 1)链:在中心线一侧连续出现的点子; 连续9点在中心线一侧;

2)连续6点上升或下降; 3)连续14点上下交替;

控制图的应用

… …

… …

… …

… …

… …

… …

… …

… …

… …

… …

数据记录一般格式

样本号 (1)

日期/时间

X1

1

3/12 8:00 AM

2

3/12 8:30AM

3

3/12 9:00AM

19 20

样本观测值

X2

X3

X4

X5

合计

样本均 值

样本 极差 (R)

总计

控制图的应用

步骤4 确定中心线和控制限

计

样本含量可以不等

件 样本含量相等

计

样本含量相等

点 样本含量可以不等

用符号表示的控制图

X— R图 均值极差图

X—S图 均值标准差图

X—R图 中位数极差图

X—MR图 单值移动极差图

P图

不合格品率图

np 图

不合格品数图

C图

不合格数图

U图

单位不合格数图

计量值 Vs. 计数值 计数值控制图 – 亡羊补牢愈少愈好 计量值控制图 – 防患未燃愈多愈好

控制图

控制图的要素

纵坐标:数据(质量特性值或其统计量) 横坐标:按时间顺序抽样的样本编号 上虚线:上控制界限UCL 下虚线:下控制界限LCL 中实线:中心线CL

Remark: 规格线:由客户或设计部门给出; 控制界线:由过程的实际数据统计计算得出; 一般情况下,控制界限严于规格;

升的极差为:

R = (最高值) - (最低值)

概念介绍

计量值:用各种计量仪器测出、以数值形式表现的测 量结果,包括用量仪和检测装置测的零件尺寸、长度、 形位误差等, 如电池之压片厚度, 小片称重, 卷针直径 等指标.

计数值:通常是指不用仪器即可测出的数据。计件如 ON

不合格品数, e.g 裁大片外观不合格数,服从二项分布; 计点如电池激光焊接的气密性, 短路数等, 服从泊松分 OFF 布.

2. 一定时间后检验控制图还是否适用; 3. 过程能力值有大的变化时;

控制图的应用程序总结

主要内容

基础知识 控制图

计量值控制图制作与应用

计量值控制图

均值-极差控制图 ( x R控制图 ) 均值-标准差控制图 ( x s控制图) 单值-移动极差控制图 ( X-MR )

均值-极差控制图( x R控制图 )

其他几种缺陷(续)

UCL

失控

R

LCL

2 倾向:连续六点趋势相同

其他几种缺陷(续)

其他几种缺陷(续)

其他几种缺陷(续)

★何时应该重新计算控制界限

1. 控制图是根据稳定状态下的条件(人员、设备、原材料、 工艺方法、测量系统、环境即5M1E)来制定的。如果上 述条件变化,则必须重新制定控制图,例如: a. 设备更新、经过修理、更换零件; b. 改变工艺参数或采用新工艺; c. 改变测量方法或测量仪器; d. 采用新型原材料或其他原材料; e. 环境变化。

R3 K

RK

UCLR R 3 R R 3d3

R R 3d3 d2

[1

3d 3 d2

]R

D4

R

LCLR R 3 R R 3d3

R

3d 3

R d2

[1

3d 3 d2

]R

D4

R

• d2、d3、A2、D3、D4、均为与样本含量有关的常数,可查表。

SPC

过程控制图

主要内容

基础知识 控制图 计量值控制图制作与应用

现代质量管理的原则

作好质量管理首先应明确: 1 贯彻预防原则是现代质量管理的核心与精髓; 2 质量管理科学有一个重要的特点,即对于质量管 理所提出的原则、方针、目标都要有科学措施与科 学方法来保证他们的实现。

不要等产品做出来后再去看它好不好!! 而是在制造的时候就要把它制造好!!!

控制图的分区

x UCL A

B C

CL C

B

LCL A

t

受控状态

受控状态的判断

逐渐形成一个稳定的分布 μ和σ基本不随时间变化

且在要求范围内

受控状态

在控制图上的正常表现为: (1)所有样本点都在控制界限之内; (2)样本点均匀分布,位于中心线两侧的

样本点约各占1/2; (3)靠近中心线的样本点约占2/3; (4)靠近控制界限的样本点极少。

• X 图:

CL X X 1 X 2 X 3 X K

X

K

UCL X 3 X 3

X

X

n

X

3 1 d2

n

R

X

A2 R

LCL X 3 X 3

X

X

n

X

3 1 d2

n

R

X

A2 R

控制图的应用

• R图

CLR

R

R1

ห้องสมุดไป่ตู้

R2

控制图的重要性

★是贯彻预防原则的SPC的重要工具,是质量管理 七个工具的核心。 ★1984年名古屋工业大学调查115家日本各行各业的 中小型工厂,平均每家采用137张控制图; ★柯达5000职工一共用了35000张控制图。

何时使用SPC

●原则上,应该用于有数量特性或参数和持续性的 所有工艺过程; ● SPC使用的领域是大规模生产; ●多数企业,SPC用于生产阶段; ●在强调预防的企业,在开发阶段也用SPC。

控制图的应用

步骤二、确定抽样方案

◆1、确定样本含量N –采用 X -R控制图,样本含量一般取n=5

◆2、确定抽样方式 – —定期法 – —即时法 一般采用即时法。

控制图的应用

步骤二、确定抽样方案(续)

◆3、确定抽样间隔期

–确定抽样间隔应考虑的因素

• —工序稳定性 • —抽样时间及成本因素 • —工序能力指数 • —工序调整周期(ECN)

4)连续3点中2点在中心线同一侧的A区; 5)连续5点中4点在中心线同一侧的C区以外;

6)连续15点在C区; 7)连续8点在中心线两侧,但无一在C区。

典型失控状态

检测1、点超出了控制限

典型失控状态

检测2、连续6点上升或下降。

其他几种缺陷

UCL R LCL

失控

1 周期性变化

其他几种缺陷(续)

• 最常用;最基本; • 控制对象为计量值; • 适用于n ≤10的情况; • 均值图用于显示子组间的波动, 观察和分析数据分布的

均值的变化,即过程的集中趋势 (稳定趋势); • 极差图用于显示子组内的波动, 观察和分析数据分布的

分散情况,即过程的离散程度; • 精度尚可, 使用方便.

均值-极差控制图作法重点

主要内容

基础知识 控制图

计量值控制图制作与应用

控制图的基本原理

• 中心极限定理:无论随机变量的共同分布是什么(离散 分布或连续分布,正态分布或非正态分布),只要独立 统分布随机变量的个数n较大时,样本均值的分布总是 正态分布。

• 以3σ原理为基础:控制图是以正态分布中的3 σ原理为 理论依据,中心线为平均值,上下控制界限为以平均值 加减3 σ的值,以判断过程中是否有问题发生,此即休哈 特博士所创的控制方法。