影响颗粒饲料耐久性指数PDI的因素及其控制

影响颗粒质量的因素

制粒涉及到一个很大的成本投入,通常为 2—9 元/吨(美国)。为抵消这一成本,制粒的结 果必须有助于生产者提高动物的生产性能。

制粒过程改变饲料的很多物理特性。理想温度下淀粉部分凝胶化,同时蛋白质的溶解度也发 生变化。这一熟化或调质过程破坏饲料原料的细胞壁,从而提高其养分的消化和利用率。制 外,制粒过程的高温可 破坏多种蛋白质原料(如大豆)中的胰岛素抑制因子,从而提高蛋白质原料的利用率。最后, 在最佳调质温度下,沙门氏菌和真菌可以被杀死,从而减少很多与这些病菌有关的疾病的发 生(Plattner,2002)。

原料极其组成

制粒原料的构成以及原料成分(如脂肪、淀粉、纤维和蛋白质)地变化范围差异相当地大。 因此,当某种原料的某种成分大量的存在于配合饲料中时,其将对饲料的制粒性会产生影响。 淀粉和蛋白质有助于制粒,其能提高粘合力。然而,脂肪和纤维则不利于制粒,会产生不良 颗粒饲料(Mommer and Ballantyne,1991)。表 1,采用 Mommer 和 Ballantyne 的结果,表

冷却后的水分含量不仅影响颗粒饲料的质量,而且也预示霉菌生长的危险性程度。调质过程 高湿度必需在冷却机中去除掉。冷却后的湿度和温度水平会影响到颗粒的硬度,其中的颗粒 含有较少的水分和冷却温度。如果湿度不能降低至大约 13%的水平,霉菌就会生长,霉菌 毒素则会出现。如果饲料中没有添加发霉抑制剂,则实际目的应该是将水分降低至最初粉粒 湿度的±0.5%的水平。例如,如果最初的粉粒湿度为 13.0%--13.5%。如果产品的湿度过低, 调质饲料的收缩比例会高。如果湿度过高,则有利于霉菌生长。

面易遭破坏,所以颗粒饲料更容易发生破损,因而降低颗粒的质量。适当调质的粉料产生的 摩擦力会小,对冲模造成的磨损也会小,因此生产量会提高、颗粒的硬度会增强。

改善饲料颗粒质量的试验报告

改善饲料颗粒质量的试验报告散装颗粒料逐渐成为饲料生产的主流,而颗粒饲料从制粒到输送猪场料槽过程中,能保留多少成形颗粒将成为衡量饲料品质的关键指标,因此探索不同配方组合、不同生产工艺对各个阶段猪饲料颗粒PDI的影响,将成为未来饲料厂工作重心。

颗粒宝为纯天然100%木质纤维素,具有粘度高的特性,为此结合具体生产开展试验,探讨其对颗粒品质的改善效果。

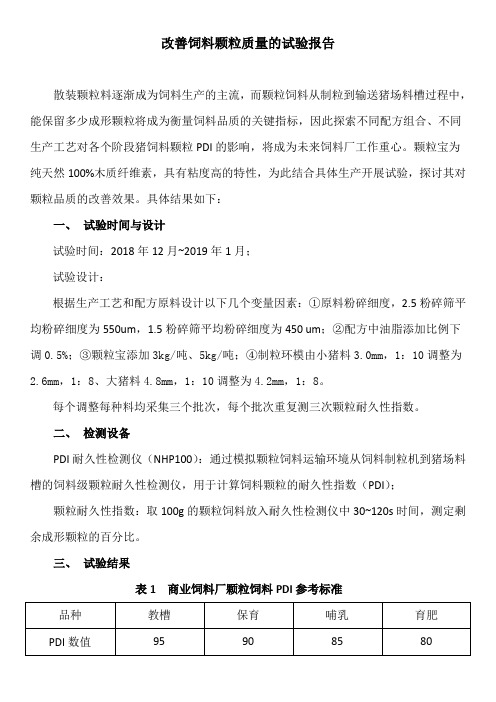

具体结果如下:一、试验时间与设计试验时间:2018年12月~2019年1月;试验设计:根据生产工艺和配方原料设计以下几个变量因素:①原料粉碎细度,2.5粉碎筛平均粉碎细度为550um,1.5粉碎筛平均粉碎细度为450 um;②配方中油脂添加比例下调0.5%;③颗粒宝添加3kg/吨、5kg/吨;④制粒环模由小猪料3.0mm,1:10调整为2.6mm,1:8、大猪料4.8mm,1:10调整为4.2mm,1:8。

每个调整每种料均采集三个批次,每个批次重复测三次颗粒耐久性指数。

二、检测设备PDI耐久性检测仪(NHP100):通过模拟颗粒饲料运输环境从饲料制粒机到猪场料槽的饲料级颗粒耐久性检测仪,用于计算饲料颗粒的耐久性指数(PDI);颗粒耐久性指数:取100g的颗粒饲料放入耐久性检测仪中30~120s时间,测定剩余成形颗粒的百分比。

三、试验结果表1 商业饲料厂颗粒饲料PDI参考标准表2 第一阶段试验结果注:肩注不同字母为差异显著,下同;以上显著性对比均为不同处理组与基础配方组之间比较;从上表1、2可知,现行生产工艺及配方组合条件下,所有品种颗粒饲料均未能达到商业标准,其中哺乳料最差,这也与实际情况相符;而通过更换1.5粉碎筛粉碎玉米后,原料细度下降极大改善PDI值,提升幅度为13~34%,差异均显著(P<0.05);通过调整配方,减少0.5%豆油含量,较基础配方PDI值,调整后各配方均有较大提升,差异均显著(P<0.05),其中育肥料和妊娠后料均达到80%以上;通过在基础配方上添加3kg/吨颗粒宝,相较基础,各育肥阶段配方均有较大提升,且效果与降油组基本一致;表3 第二阶段试验结果(调整环模)由表3知,当将制粒环模压缩比由1:10下调至1:8后,整体颗粒PDI值均下降约20%,而增加3kg颗粒后,育肥料PDI指数均有所提升,差异显著(P<0.05);而205#、200#等保育料及妊娠料,反而有所下降,即使是增加到5kg颗粒宝,也未见有明显提升,怀疑为保育料油脂含量较多,而妊娠料粗纤维含量高所致;四、分析与结论研究表明,影响饲料颗粒耐久性的因素及权重大致分为:配方原料组成(40%),调制质量(20%),粉碎细度(20%),环模(15%),干燥冷却(5%)。

影响饲料制粒的因素及其控制方法分析

影响饲料制粒的因素及其控制方法分析颗粒饲料具有营养分布均匀、消化率高、便于储存及不发生自动分级等优点,在养殖业中日益得到普遍应用。

制粒是生产颗粒饲料过程中的一个重要环节,制粒性能的好坏直接影响到饲料的质量。

对于饲料生产厂家,如何减少机器磨损和电耗,在降低生产成本的前提下,保证制粒质量,提高制粒产量,成为饲料企业在竞争中极力追求的目标。

本文就影响制粒的因素进行了综合分析,并就其控制方法进行了阐述。

1 饲料成分不同的原料由于具有不同的化学成分和物理性质,对制粒有不同的影响,因而具有相异的制粒特性。

1.1淀粉淀粉对制粒的影响受温度和水分的制约。

在一定水分存在的情况下,淀粉在受热超过糊化温度时吸水膨胀,淀粉分子间键破裂,淀粉分子产生水化作用而形成α-淀粉,温度越高,糊化度越高。

淀粉糊化后易于制粒,因此,淀粉含量高的饲料,饲料的密度大,易于制粒。

但淀粉含量高的饲料往往含蛋白质低,在低温条件下难于糊化,易于制成脆性的颗粒饲料。

1.2 蛋白质蛋白质具有热塑性和黏结性。

在制粒过程中,蛋白质因摩擦作用而受热后,经受高温、高压作用,蛋白质的三级、四级分子结构断裂,饲料的可塑性增大,有利于制粒。

1.3 脂肪脂肪具有润滑作用,能减少物料通过模孔时的摩擦阻力,延长压模寿命,同时降低能耗,提高产量。

它的来源有饲料本身的和外界添加的两种,原料本身含有的脂肪,在制粒过程中由组织向外渗透,有利于制粒。

在配合高能量饲料时,油脂添加量超过3%,则会使颗粒变软,质量下降,粒化率低,压模磨损反而加激。

因此,添加量一般以1~3%为宜,当需要添加油脂数量较多时,超过部分可以采用制粒后涂脂的方法来实现。

1.4 纤维素纤维素具有一定的聚合力,对饲料具有一定的黏结作用。

但用量多时不易挤压通过模孔而难以形成颗粒,这是因为向模孔挤入高纤维饲料时需要较大的力量,这样不仅会缩短压模的寿命,而且产量也会受到影响,但能制成硬的颗粒。

通常认为原料中含有3~7%的粗纤维,可提高制粒后颗粒的硬度,降低粉化率,但粗纤维超过10%就会因黏结性差而降低颗粒硬度和粒化率,并增加模辊的机械磨损。

颗粒饲料的质量预测及精准控制

齐胜利(河南农业大学动物科技学院,河南 郑州 450046)随着我国饲料工业的发展,颗粒饲料在畜牧生产中占据越来越重要的地位。

实际生产中,虽饲料配方和加工工艺参数相同,但饲料原料特性的不同会导致颗粒饲料质量有差异。

同一条生产线对相同配方的饲料采用不同的工艺参数,也会引起颗粒饲料质量的变化。

因此,对饲料厂来说,控制颗粒饲料的质量非常重要,直接影响饲料中营养成分的有效性和产品的商品性能,进而影响动物生产性能的发挥。

颗粒饲料质量受多种因素的影响,是多因素综合作用的结果,需要全面考虑,科学控制。

在加工前预测颗粒饲料的质量,并有针对性地调整饲料配方和各种加工工艺参数对颗粒饲料质量的精准控制是科学有效的。

研究人员对颗粒饲料质量的预测方法进行了诸多研究,为颗粒饲料质量的精准控制提供了可能。

1 颗粒饲料质量的预测方法质量预测是指在加工领域中,通过一定的模型与方法将加工前可调整、控制或监测的参数与加工后的产品质量进行联系,从而在实际生产前对产品质量进行一定程度的估计和预测[1]。

近些年,质量预测技术发展速度很快,有关饲料加工过程的预测技术研究也越来越多。

目前,国内外对颗粒饲料质量的预测方法有以下几种。

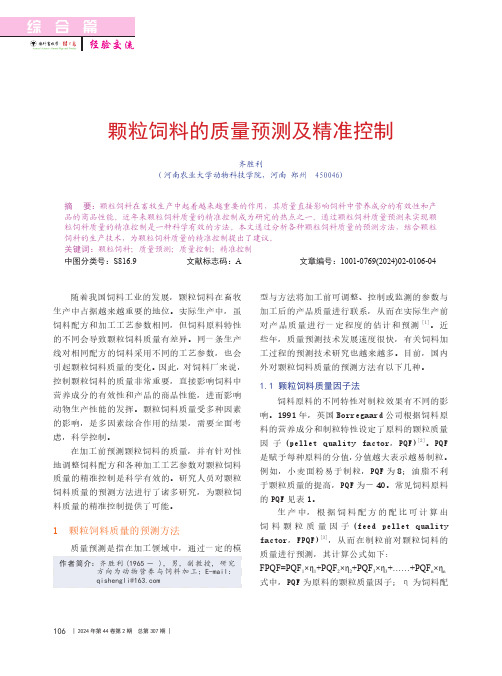

1.1 颗粒饲料质量因子法饲料原料的不同特性对制粒效果有不同的影响。

1991年,英国Borregaard 公司根据饲料原料的营养成分和制粒特性设定了原料的颗粒质量因子(pellet quality factor,PQF)[2]。

PQF 是赋予每种原料的分值,分值越大表示越易制粒。

例如,小麦面粉易于制粒,PQF 为8;油脂不利于颗粒质量的提高,PQF 为-40。

常见饲料原料的PQF 见表1。

生产中,根据饲料配方的配比可计算出饲料颗粒质量因子(feed pellet quality factor,FPQF)[3],从而在制粒前对颗粒饲料的质量进行预测,其计算公式如下:FPQF=PQF 1×η1+PQF 2×η2+PQF 3×η3+……+PQF n ×ηn 式中,PQF 为原料的颗粒质量因子;η为饲料配中图分类号:S816.9 文献标志码:A 文章编号:1001-0769(2024)02-0106-04摘 要:颗粒饲料在畜牧生产中起着越来越重要的作用,其质量直接影响饲料中营养成分的有效性和产品的商品性能。

颗粒饲料质量问题原因及解决方法

颗粒特性异常 UNUSUAL PELLET'S CHARACTERISTIC问题 PROBLEM原因 CAUSE解决 SOLUTION1. 颗粒表面光亮,内部 1. 调质后料的水份太低 - 增加蒸汽量干燥与发硬 . The moisture of feed after conditioner Increase Steam VolumeSurface of pellet is shine . is too low. - 减少蒸汽压力Inside pellet is dry and hard. Decrease Steam Pressure- 如果饲料吸湿能力低,增加蒸汽压力If feed has low ability of humidityabsorbtion, increase steam presure.- 在调质器喷水Sprey water at Conditioner.- 减少环模厚度Decrease DIE Thickness.问题 PROBLEM原因 CAUSE解决 SOLUTION2. 颗粒稳定性低 2. 原料脂肪含量高 - 在环模处喷脂肪代替在混合机里添加.Low Stability of Pellet Raw material contain high fat content. Sprey Fat at DIE face instead of addingin mixer.- 将调质后水份控制在16-17%Conditioning Feed's moisture is 16-17%- 将温度提高至摄氏85度Increase the temperature up to 85 °C- 提高蒸汽压力.Increse Steam Pressure.- 增加环模厚度Increase DIE Thickness.问题 PROBLEM原因 CAUSE解决 SOLUTION3. 颗粒形状似块状 3. - 颗粒表面几乎都是 - 将原料粉碎颗粒大小控制至适中.粗糙状,分级筛回粉过多 Particle size of grain should be suitablePellet surface is mostly rough.Too much dust returned from sieve- 环模太薄 - 采用厚的环模DIE is too thin. Use the thicker DIE.- 蒸气里有水所以制粒出来时 - 检查疏水器,蒸汽系统,减少蒸汽压力马上蒸发 Inspect water trap, steam system andThere is water in steam that reduce steam pressure.suddenly evaporate after coming - 减少蒸汽量out from DIE Decrease steam usage.问题 PROBLEM原因 CAUSE解决 SOLUTION4. 颗粒在一侧有裂纹 4. - 颗粒密度低,颗粒扳断多于切断 - 减少环模与切料刀的距离Pellet cracks on one side Low density of pellet. Shearing Reduce distance between DIE and Cutter.of pellet occured much more than - 将原料磨得更细一些cuting. Grind the material finer.- 增加环模厚度Increase DIE's thickness.- 增加料的调质糊化度Increase gelatinization of feed in conditioner.问题 PROBLEM原因 CAUSE解决 SOLUTION5. 颗粒形状似松树 5. - 饲料含有较高的纤维原料, - 增加环模厚度.Shape of pellet is like Pine tree.饲料密度低,尿素含量高 Increase DIE's thickness.Feed contain high fiber ingredient.Feed density is low and containmuch content of Uria.- 原料纤维比颗粒直径长 - 将原料磨细一些Length of ingredient fiber is longer Grind material finner.than pellet diameter.- 含有较高尿素的饲料湿度太高 - 减少蒸汽量,增加蒸汽压力Too high humidity of high urea feed Reduce steam usage, increase steam pressure.- 饲料脂肪含量高 - 在环模前添加脂肪代替在混合机添加Feed contain high fat. Add fat at Die front instead at the mixer.- 减少喂料器速度Reduce speed of feeder.问题 PROBLEM原因 CAUSE解决 SOLUTION6. 颗粒沿长度方向 6. 配方原料密度小,纤维高, - 将原料磨得细一些有裂纹(冷却后)冷却后沿长度方向撕裂。

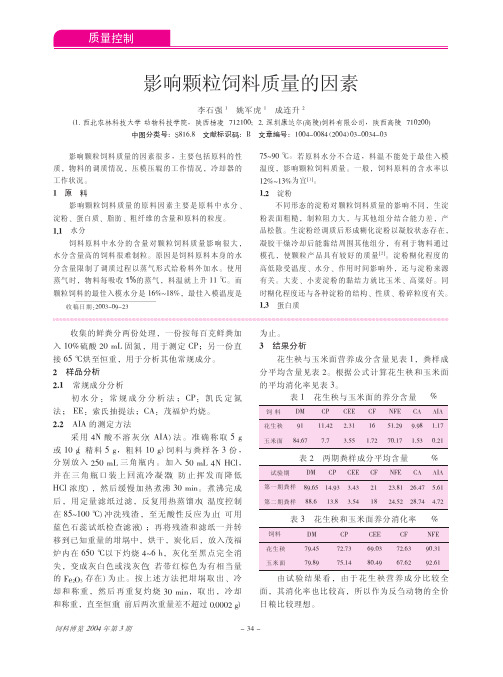

影响颗粒饲料质量的因素

)’&

表!

!!

原 料 玉米粉 小麦粉 $ 浸提% 棉粕 $ 浸提% 菜粕 豆粕 $ 浸提% 油脂 鱼粉 家禽副产品 矿物质

不同原料对颗粒饲料质量的影响

颗粒饲料质量 颗粒饲料产量 环模的磨损

" % % $ ’ ()*+ ’ & -

# $ $ $ % ,*+ # % ’

$ & # $ & + " ’ *+

影响颗粒饲料质量的因素很多 ! 主要包括原料的性 质 ! 物料的调质情况 ! 压模压辊的工作情况 ! 冷却器的 工作状况 #

<)%;" " # 若原 料 水 分 不 合 适 ! 料 温 不 能 处 于 最 佳 入 模

温度 ! 影响颗粒饲料质量 # 一般 ! 饲料原料的含水率以

!#=%!2=为宜 #$%# &%! 淀粉

/ !1 ’+,! 冷 却 风 量 为 - 0)) !- /)) ’!45# 6! 对 于 ! &7 $ ’ 的 颗 粒 来 说 ! 冷 却 时 间 8 !-9 ’+, ! 冷 却 风 量 - $99

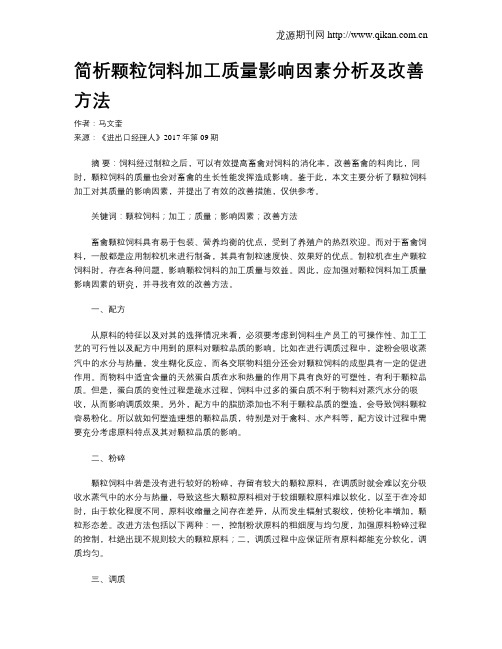

简析颗粒饲料加工质量影响因素分析及改善方法

简析颗粒饲料加工质量影响因素分析及改善方法作者:马文奎来源:《进出口经理人》2017年第09期摘要:饲料经过制粒之后,可以有效提高畜禽对饲料的消化率,改善畜禽的料肉比,同时,颗粒饲料的质量也会对畜禽的生长性能发挥造成影响。

鉴于此,本文主要分析了颗粒饲料加工对其质量的影响因素,并提出了有效的改善措施,仅供参考。

关键词:颗粒饲料;加工;质量;影响因素;改善方法畜禽颗粒饲料具有易于包装、营养均衡的优点,受到了养殖户的热烈欢迎。

而对于畜禽饲料,一般都是应用制粒机来进行制备,其具有制粒速度快、效果好的优点。

制粒机在生产颗粒饲料时,存在各种问题,影响颗粒饲料的加工质量与效益。

因此,应加强对颗粒饲料加工质量影响因素的研究,并寻找有效的改善方法。

一、配方从原料的特征以及对其的选择情况来看,必须要考虑到饲料生产员工的可操作性、加工工艺的可行性以及配方中用到的原料对颗粒品质的影响。

比如在进行调质过程中,淀粉会吸收蒸汽中的水分与热量,发生糊化反应,而各交联物料组分还会对颗粒饲料的成型具有一定的促进作用。

而物料中适宜含量的天然蛋白质在水和热量的作用下具有良好的可塑性,有利于颗粒品质。

但是,蛋白质的变性过程是疏水过程,饲料中过多的蛋白质不利于物料对蒸汽水分的吸收,从而影响调质效果。

另外,配方中的脂肪添加也不利于颗粒品质的塑造,会导致饲料颗粒容易粉化。

所以就如何塑造理想的颗粒品质,特别是对于禽料、水产料等,配方设计过程中需要充分考虑原料特点及其对颗粒品质的影响。

二、粉碎颗粒饲料中若是没有进行较好的粉碎,存留有较大的颗粒原料,在调质时就会难以充分吸收水蒸气中的水分与热量,导致这些大颗粒原料相对于较细颗粒原料难以软化,以至于在冷却时,由于软化程度不同,原料收缩量之间存在差异,从而发生辐射式裂纹,使粉化率增加,颗粒形态差。

改进方法包括以下两种:一,控制粉状原料的粗细度与均匀度,加强原料粉碎过程的控制,杜绝出现不规则较大的颗粒原料;二,调质过程中应保证所有原料都能充分软化,调质均匀。

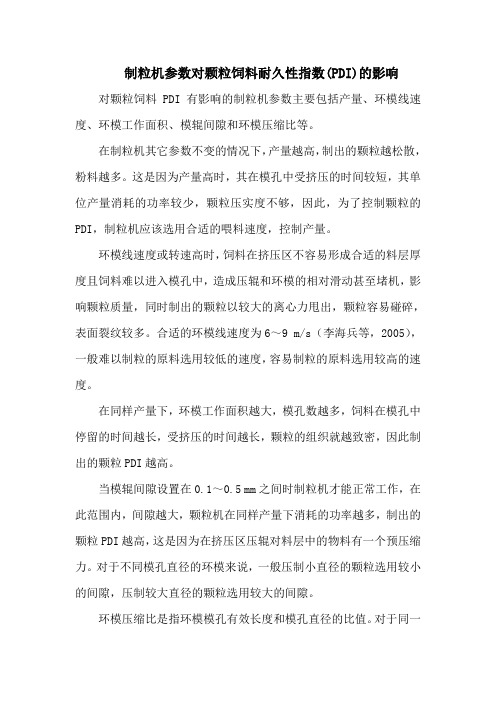

制粒机参数对颗粒饲料耐久性指数(PDI)的影响

制粒机参数对颗粒饲料耐久性指数(PDI)的影响对颗粒饲料PDI有影响的制粒机参数主要包括产量、环模线速度、环模工作面积、模辊间隙和环模压缩比等。

在制粒机其它参数不变的情况下,产量越高,制出的颗粒越松散,粉料越多。

这是因为产量高时,其在模孔中受挤压的时间较短,其单位产量消耗的功率较少,颗粒压实度不够,因此,为了控制颗粒的PDI,制粒机应该选用合适的喂料速度,控制产量。

环模线速度或转速高时,饲料在挤压区不容易形成合适的料层厚度且饲料难以进入模孔中,造成压辊和环模的相对滑动甚至堵机,影响颗粒质量,同时制出的颗粒以较大的离心力甩出,颗粒容易碰碎,表面裂纹较多。

合适的环模线速度为6~9 m/s(李海兵等,2005),一般难以制粒的原料选用较低的速度,容易制粒的原料选用较高的速度。

在同样产量下,环模工作面积越大,模孔数越多,饲料在模孔中停留的时间越长,受挤压的时间越长,颗粒的组织就越致密,因此制出的颗粒PDI越高。

当模辊间隙设置在0.1~0.5 mm之间时制粒机才能正常工作,在此范围内,间隙越大,颗粒机在同样产量下消耗的功率越多,制出的颗粒PDI越高,这是因为在挤压区压辊对料层中的物料有一个预压缩力。

对于不同模孔直径的环模来说,一般压制小直径的颗粒选用较小的间隙,压制较大直径的颗粒选用较大的间隙。

环模压缩比是指环模模孔有效长度和模孔直径的比值。

对于同一孔径的环模来说,压缩比越大,则意味着环模有效厚度越厚,饲料在模孔中挤出时受到的摩擦阻力越大,挤出的颗粒越结实,因此,为了得到一个较高的颗粒PDI,可适当增大环模的压缩比。

不同的颗粒饲料品种对PDI的要求是不同的,一般对水产饲料的要求要比畜禽料的高,这是因为高的PDI可以增加颗粒饲料在水中的稳定性,降低水体污染和饲料浪费。

环模压缩比并不是越大越好,因为高的压缩比意味着高能耗和低产量,必须根据配方特点合理选择,具体选择方法就不再论述了。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

影响颗粒饲料耐久性指数PDI的因素及其控制

颗粒饲料耐久性指数PDI(Pellet Durability Index)是反映颗粒饲料质量最主要的指标之一,它是用来衡量颗粒饲料成品在输送和搬运过程中饲料颗粒抗破碎的相对能力。

它的操作是把冷却筛分后的颗粒饲料样品放在一个特制的回转箱中翻转一定时间,模拟饲料的输送和搬运过程,在样品翻转后通过筛分,最后计算筛上物和总量的比值,即为颗粒饲料的耐久性指数PDI。

PDI越大,说明颗粒料抗破碎能力越强,颗粒质量越好,饲料利用率越高。

该项操作规程由美国堪萨斯州立大学谷物科学技术系首创,后被美国农业工程协会采纳,并逐步被世界各国饲料界所认同。

我国的该项指标是用粉化率来表示的,其操作原理也是采用回转箱的方式,取细粉和总量的比值作为粉化率值,其值是PDI的倒数,表明粉化率值越大,颗粒的抗破碎能力越差,颗粒质量差,其利用率越低。

根据笔者的研究和实践经验,影响颗粒饲料PDI的因素是多方面的,为了合理控制颗粒饲料的PDI,本文将从配方、粉碎粒度、调质制粒工序、冷却工序、筛分工序等几方面分别进行讨论。

1、饲料配方对PDI的影响

配方是各种原料的组合,它是影响颗粒饲料耐久性指数PDI的主要因素。

有研究表明,配方在各种影响因素中所占的比例大约在40%左右(刘沛民,2003)。

配方中的各种原料组分对整个PDI的贡献率是不同的,根据不同原料对PDI的贡献率大小不同,Boerner(1992)把一些常用的原料给出不同的颗粒质量系数(PQF),如表1。

颗粒质量系数越大的原料,制出的颗粒越结实,PDI越高,反之则越低。

如表中的膨润土、木质素,它们的PQF较高,一般作为粘结剂来使用;又如表中的酸性油,PQF为负的40,表明油脂类原料组分越多,制出的颗粒越松散,颗粒的PDI越低。

一个合理

的配方,既要考虑营养方面的需求,又要考虑制出颗粒的质量,Boerner(1992)推荐的一个饲料配方的颗粒质量系数至少应大于4.7。

表1 常用饲料原料的颗粒质量系数

原料中不同的营养成分及含量高低和来源亦对PDI有不同的影响。

淀粉是饲料中的主要营养成分之一,一般生淀粉不容易制粒,制出的颗粒较松散,但如果通过水热作用进行糊化,则其制粒性能大大提高,制出的颗粒表面光滑,冷却后颗粒结合较紧密,颗粒的PDI较高。

不同来源的淀粉其对PDI 的影响也不同,一般大麦和小麦的淀粉就比玉米和高粱的制粒性能要好,这是因为其所含淀粉的结构不同。

蛋白质也是饲料中的主要营养成分,天然蛋白质在水热作用下具有良好可塑性,制出的颗粒紧密结实,PDI较高,但如果配方中的蛋白质含量过高,因其影响蒸汽的吸收,反而制粒性能下降。

另外,配方中如果是外加的非蛋白蛋(如尿素),则会影响制出的颗粒的质量。

对于饲料中的纤维成分,一般少量的纤维(3%~5%)对颗粒的质量有利,由于纤维的相互牵联作用,制出的颗粒硬度高,不易破碎,但配方中纤维含量较多,由于其本身具有弹性和吸水膨胀作用,制出的颗粒容易产生裂纹,进而容易破碎产生细粉。

配方中的脂肪成分,如果是原料本身含有的脂肪,如豆粕等,对颗粒的PDI 影响较小,且有利于制粒,减少对模具的磨损。

如果是外加的脂肪,则对颗粒的PDI影响较大,制出的颗粒较松散,细粉较多。

一般外加脂肪不宜超过3%,再多则需要采用后喷涂的方式进行添加。

2、粉碎粒度对PDI的影响

粉碎粒度越细,粒子的表面积越大,粒子之间越容易结合,同时调质时更容易吸收热量和水分,淀粉的糊化度好,因此制出的颗粒较密实,光滑,不易产生裂纹和细粉。

但由于粉碎工序能耗较高,

原料并不是粉碎的越细越好,应根据颗粒的直径大小和饲料品种合理选择粉碎机的筛片规格和粉碎机类型。

根据笔者的调研,一般采用如下配置较为合理。

对于畜禽料来说,一般选用普通锤片式粉碎机,颗粒大小和筛片的筛孔之间有如下对应关系:生产φ4~5mm颗粒料,用φ2.5~3mm筛孔;

生产φ3~3.5mm颗粒料,用φ2~2.5mm筛孔;

生产φ2~2.5mm颗粒料,用φ1.2~1.5mm筛孔。

对于鱼饲料来说,一般要求粉碎后原料全部通过40目标准筛,60目标准筛筛上物不大于20%,多选择筛孔直径为0.8mm、1.0mm、1.2mm、1.5mm的锤片式微粉碎机。

对于虾饲料来说,一般要求粉碎后原料全部通过60目标准筛,95%通过80目标准筛,多采用超微粉碎。

另外,原料粒度的均匀性很重要,粉碎后的原料中不能有过大的颗粒,过大的颗粒不容易和其它原料结合以及影响调质均匀性,制粒后颗粒表面易产生凸凹不平现象和在大颗粒周围产生辐射式裂纹,造成颗粒易破损,影响颗粒的PDI。

3、调质对PDI的影响

调质对颗粒饲料的PDI影响很大,经过良好调质后的原料制粒后粒子之间结合紧密,颗粒表面缺陷少,不易产生细粉,冷却后颗粒硬度较高,在运输过程中不易破碎。

影响调质效果的因素主要包括调质温度、调质时间和调质水分等。

不同的饲料品种对调质温度、调质时间和水分的要求是不同的。

一般畜禽料的调质温度在70~85℃之间,调质时间20~40s,调质后水分14~16%;水产饲料的调质温度85~95℃,调质时间40~120s,调质后水分15~18%;对于一些含有热敏性原料(蔗糖、葡萄糖、脱脂奶粉、乳清粉等)的饲料,温度一般控制在60℃之内,不然会产生焦化,堵塞环模,制粒困难。

调质需要的是高品质的饱合蒸汽,对锅炉及管道系统有较高的要求。

锅炉应能提供稳定的并且压力在7~10公斤之间的蒸汽,然后通过高压输送管道,进入车间内的分汽包,最后经过减压阀减压至1.5~4公斤再进入调质器。

在管道输送过程中,要通过合理布置一定数量的疏水阀排出蒸汽中的冷凝水,保证进入调质器的是饱合蒸汽。

减压阀应安装在离调质器4.5~10m远的地方,不要离调质器太近,以保证蒸汽在减压后有足够的空间和时间进行稳定。

控制进入调质器的手动截止阀或自动控制阀应采用质量有保证的厂家的产品,以保证调节蒸汽量时流量呈线性变化。

4、制粒机参数对PDI的影响

对颗粒饲料PDI较有影响的制粒机参数主要包括产量、环模线速度、环模工作面积、模辊间隙和环模压缩比等。

在制粒机其它参数不变的情况下,产量越高,制出的颗粒越松散,粉料越多。

这是因为产量高时,其在模孔中受挤压的时间较短,其单位产量消耗的功率较少,颗粒压实度不够,因此,为了控制颗粒的PDI质量,制粒机应该选用合适的喂料速度,控制产量。

环模线速度或转速高时,饲料在挤压区不容易形成合适的料层厚度且饲料难以进入模孔中,造成压辊和环模的相对滑动甚至堵机,影响颗粒质量,同时制出的颗粒以较大的离心力甩出,颗粒容易碰碎,表面裂纹较多。

合适的环模线速度在6~9m,一般难以制粒的原料选用较低的速度,容易制粒的原料选用较高的速度。

环模工作面积越大,模孔数越多,在同样产量下,饲料在模孔中待的时间较长,受挤压的时间较长,颗粒的组织就越致密,因此制出的颗粒PDI较高。

当模辊间隙设置在0.1~0.5mm之间时制粒机才能正常工作,在此范围内,间隙越大,颗粒机在同样产量下消耗的功率越多,制出的颗粒PDI越高,这是因为在挤压区压辊对料层中的物料有一个预压缩力。

对于不同模孔直径的环模来说,一般压制小直径的颗粒选用较小的间隙,压制较大直径的颗粒选用较大的间隙。

环模压缩比是指环模模孔有效长度和模孔直径的比值。

对于同一孔径的环模来说,压缩比越大,则意味着环模有效厚度越厚,饲料在模孔中挤出时受到的摩擦阻力越大,挤出的颗粒越结实,因此,为了得到一个较高的颗粒PDI,可适当增大环模的压缩比。

不同的颗粒饲料品种对PDI的要求是不同,一般对水产饲料的要求要比畜禽料的高,这是因为高的PDI可以增加颗粒饲料在水中的稳定性,降低水体污染和饲料浪费。

环模压缩比并不是越大越好,因为高的压缩比意味着高能耗和低产量,必须根据配方特点合理选择,具体选择方法就不再论述了。

5、冷却对PDI的影响

冷却工序常用的是逆流式冷却器,其主要参数为冷却风量和冷却时间。

冷却过程中应避免由颗粒冷却不均匀和冷却风量过大、冷却时间过快造成的颗粒爆腰现象,以至使颗粒表面裂纹较多,容易破碎。

冷却器中的物料高度在四周方向应尽量保持平整,不然会引起串风现象,造成冷却不均。

冷却风量应根据不同的粒径大小控制在22.6~31.3m3/min.t(张文良等,2004)范围内,同时冷却时间控制在6~9min左右。

过大的风量和较短的冷却时间还易造成颗粒外表面和心部水分不一致,容易引起饲料破裂和发霉。

对于一些水产料,为了进一步提高其PDI,提高水中稳定性,经常在冷却前增加保温熟化工序,然后再进行冷却或干燥。

实践证明,这是一种可行有效的方法,可以明显提高颗粒饲料的PDI和水中稳定性。

6、筛分对PDI的影响

筛分不直接影响颗粒的PDI,但如果筛分效果不好,造成包装成品中粉料较多,到了用户那里,相当于降低了颗粒饲料的PDI,造成饲料的浪费。

目前常用的分级筛主要有振动分级筛和回转分级筛,两者的效果都较好。

振动分级筛应根据物料的性质、流量来调整筛体的振幅,回转分级筛应选择合理的筛网规格和控制合适的料层厚度,以达到最佳效果,两者的分级效果都应控制在98~99%以上。

总之,影响颗粒饲料耐久性指数PDI的因素涉及到配方及生产的各个工序,PDI并不是越高越好,应根据所生产的饲料品种在原料的采购成本、加工成本及满足实际需要之间找到一个最佳的平衡点。