水泥稳定碎石土7天无侧限抗压强度制件讲解

水泥稳定碎石无侧限抗压强度试验

水泥稳定碎石无侧限抗压强度试验各位朋友,你们好!今天咱们要聊的是水泥稳定碎石的“硬功夫”——无侧限抗压强度试验。

别小看这玩意儿,这可是水泥路面施工的“金标准”,决定了咱们的道路能不能扛得住重车和风雨。

首先得说说什么是水泥稳定碎石。

简单来说,就是用水泥和碎石混合搅拌成浆糊一样的东西,然后铺在道路上,让它慢慢凝固变硬。

这个过程可不简单,得选对材料,还得控制好比例。

就像谈恋爱,既要有甜言蜜语,也得有实际行动,才能让爱情长久。

说到无侧限抗压强度试验,这可是水泥稳定碎石的“终极考验”。

咱们得把水泥稳定碎石样品做成标准的立方体,然后放进压力机里,给它来个“铁拳”冲击。

这时候,如果样品能稳稳地承受住压力,那说明它真的很“硬气”,能经得起各种考验。

要是样品一碰就碎,那就得赶紧想办法改进,不然将来的路可就危险了。

做这个试验的时候,咱们得特别小心,因为一不小心就可能出大事。

比如,温度变化太大,可能会影响水泥的凝结时间;湿度太高,可能会让水泥和碎石粘在一起,影响试验结果。

所以啊,咱们得选对天气,选对环境,确保试验结果准不准、稳不稳。

还有啊,咱们得学会读懂试验报告。

报告上写的是啥?是水泥稳定碎石的抗压强度、抗折强度、劈裂强度……这些数字可是未来的路好不好走的关键哦!咱们得好好研究,这样才能确保道路既坚固又耐用。

我想说,水泥稳定碎石的无侧限抗压强度试验虽然有点复杂,但只要咱们用心去做,认真去学,肯定能做出让人满意的结果。

就像咱们做菜一样,虽然步骤多,但只要调料配得好,火候掌握得当,最后出来的菜一定好吃。

好了,今天的分享就到这里。

希望大家都能掌握这项技术,让我们的道路更加坚固、安全。

下次见啦!。

水稳层7天无侧限抗压强度取样标准

水稳层7天无侧限抗压强度取样标准水稳层是指在道路基层上铺设的采用砂石、水泥等材料进行混合、碾压、固化形成的路面层,具有一定的抗压能力和稳定性。

水稳层的7天无侧限抗压强度是指在水稳层构筑完成后,经过7天养护后,进行无侧限抗压强度测试的结果。

1.取样位置:从水稳层表面取样,应选择代表性好、无破损、新刷破面的试件。

2.取样数量:每个试验点应取3个试件,取样数量应根据设计要求进行确定。

3.取样方法:采用随机取样的方法,避免代表性不足。

每个试件应保持形状规则、边界清晰、表面光滑。

4. 取样尺寸:试件的直径应为150mm,高度应为300mm。

5.取样时间:在水稳层完成摊铺后,须养护3天以上,最长不超过7天后方可进行取样。

6.取样方式:采用环状剥离法进行取样,即从水稳层表面剥掉上、下两层,保留中间一层进行剥离。

剥离面积不应小于80%。

7.取样保存:取样完成后的试件应立即放入标有标识的密封包装袋中,并标明取样位置、时间等信息。

1.试件准备:将取样的试件放置在水浸砂浆中养护24小时以上,并保持试件的湿润状态。

2.压力机测试:将试件放置在压力机下,调整夹紧装置使其与试件表面平行,然后逐渐施加力,使试件承受垂直向下的压力。

3.抗压强度计算:根据试件的最大承载力和试件的几何尺寸,计算出试件的抗压强度。

一般来说,水稳层7天无侧限抗压强度的要求一般在2MPa以上。

总结起来,水稳层7天无侧限抗压强度的取样标准包括取样位置、数量、方法、尺寸、时间、保存等方面的要求。

测试方法采用压力机进行,通过计算试件的最大承载力来得出抗压强度。

这些标准和方法的严格执行可以确保水稳层的质量,保证道路的稳定性和耐久性。

水泥稳定层QC成果-提高七天无侧限强度

提高水泥石屑稳定层7天无侧限抗压强度成果申报材料小组名称:XXQC小组XX公司二〇一六年四月目录一、背景简介 (1)二、小组简介 (1)三、选题理由 (1)四、设定目标 (2)五、目标可行性分析 (2)六、原因分析 (5)七、要因确认 (5)八、制定对策 (9)九、对策实施 (9)十、检查效果 (10)十一、巩固措施 (11)十二、总结及下一步打算 (11)一、背景简介XXXX除险加固工程位于XX镇,两岸全长为25.003公里,主要工程内容包括:堤身填筑、堤坡防护、堤顶防浪墙、防汛道路及市政道路、电气照明、给排水等配套工程,其中道路工程中水泥石屑稳定层工程量达到了268536m2,是道路工程的关键工序,对工程整体施工质量影响极大,设计要求本工程水泥稳定石屑层7天无侧限抗压强度不小于3MPa。

二、小组简介小组基本情况表三、选题理由四、设定目标因是指令性课题,故小组设定目标为将水泥稳定石屑层7天无侧限抗压强度从2.43MPa提高到3MPa。

五、目标可行性分析1、分析一:水泥石屑稳定层施工工艺及工艺控制流程如下图:2、分析二:根据施工工艺及工艺控制流程图,各阶段工艺控制不力,均可能导致最终的水泥石屑稳定层强度不合格。

小组成员调查了前期21个不合格数据施工情况,并按照导致问题发生的各阶段工艺控制类别进行统计,绘制了排列图分析,见表4-1、图4-1:表4-1 导致强度不合格问题发生的工艺类别调查表图4-1 导致强度不合格问题发生的工艺控制类别排列图从排列图中可以看出,导致强度不合格问题发生的主要是在级配控制和压实度控制,共计81.0%,级配控制不力和压实度控制不力是造成水泥石屑稳定层7天无侧限抗压强度不合格的症结所在。

3、分析三:根据前述分析结果,要实现目标需解决级配控制不力和压实度控制不力这两个关键问题,小组进行了试验,其他工艺控制条件不变的同时,严格控制级配满足设计要求,得出水泥石屑稳定层7天无侧限抗压强度与压实度的关系如下:0.0%42.9%81.0%90.5%95.2%稳定层7天无侧限抗压强度可达到3.06MPa>3MPa,因此目标可以实现。

7天无侧限

收、取样日期:2013-10-29

制件日期:

2013-10-29

要求龄期(d): 7试验日期:

2013-11-5

报告日期:结论: 依据《JTJ 034-2000》标准,符合设计要求。

.

1、未经许可不得部分复制本报告

2、本报告无试验报告专用章无效

3、本结果仅指来样而言 .

安徽启程工程质量检测有限责任公司 无机结合料稳定材料无侧限抗压强度试验报告

试验编号:13061029

工程名称:合肥市高新区柏堰湾路(石莲南路~永和路)道排及附属工程 委托单位:广西建工集团第四建筑工程有限责任公司

2013年11月5日

试验室专用章: .

结合料品种: 水泥 厂牌: / 品质等级: / 出厂日期: / .试件收到日期: / 试件数量: 13 混合料用水量: / .稳定材料种类: 5.0%水泥稳定碎石 .

批准: 审核: 报告: .。

水泥稳定碎石无侧限抗压强度试验

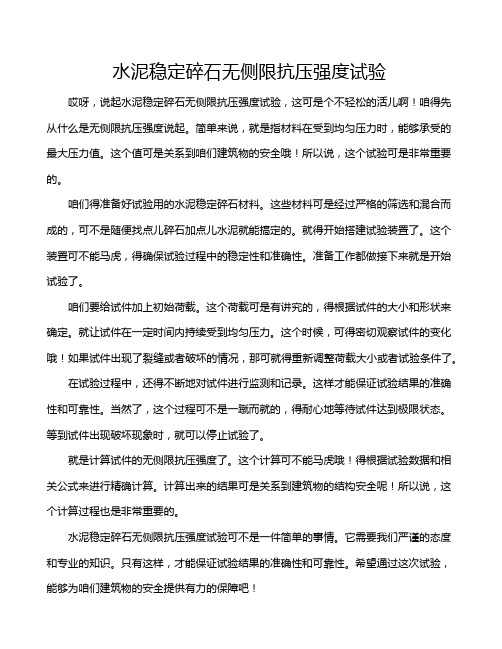

水泥稳定碎石无侧限抗压强度试验哎呀,说起水泥稳定碎石无侧限抗压强度试验,这可是个不轻松的活儿啊!咱得先从什么是无侧限抗压强度说起。

简单来说,就是指材料在受到均匀压力时,能够承受的最大压力值。

这个值可是关系到咱们建筑物的安全哦!所以说,这个试验可是非常重要的。

咱们得准备好试验用的水泥稳定碎石材料。

这些材料可是经过严格的筛选和混合而成的,可不是随便找点儿碎石加点儿水泥就能搞定的。

就得开始搭建试验装置了。

这个装置可不能马虎,得确保试验过程中的稳定性和准确性。

准备工作都做接下来就是开始试验了。

咱们要给试件加上初始荷载。

这个荷载可是有讲究的,得根据试件的大小和形状来确定。

就让试件在一定时间内持续受到均匀压力。

这个时候,可得密切观察试件的变化哦!如果试件出现了裂缝或者破坏的情况,那可就得重新调整荷载大小或者试验条件了。

在试验过程中,还得不断地对试件进行监测和记录。

这样才能保证试验结果的准确性和可靠性。

当然了,这个过程可不是一蹴而就的,得耐心地等待试件达到极限状态。

等到试件出现破坏现象时,就可以停止试验了。

就是计算试件的无侧限抗压强度了。

这个计算可不能马虎哦!得根据试验数据和相关公式来进行精确计算。

计算出来的结果可是关系到建筑物的结构安全呢!所以说,这个计算过程也是非常重要的。

水泥稳定碎石无侧限抗压强度试验可不是一件简单的事情。

它需要我们严谨的态度和专业的知识。

只有这样,才能保证试验结果的准确性和可靠性。

希望通过这次试验,能够为咱们建筑物的安全提供有力的保障吧!。

水泥稳定碎石配合比设计

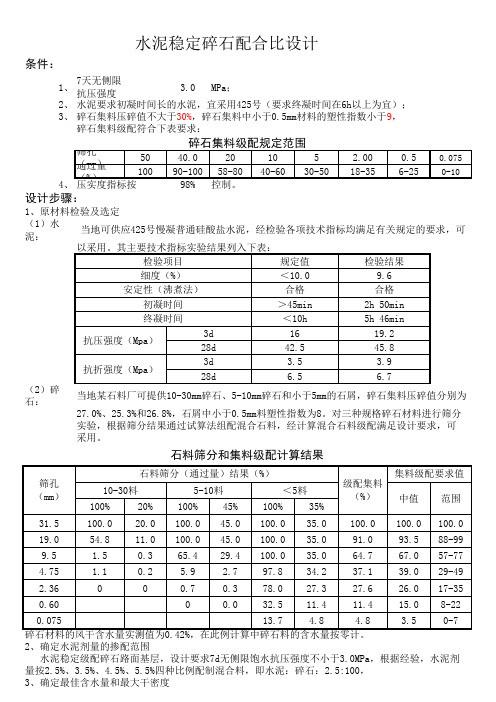

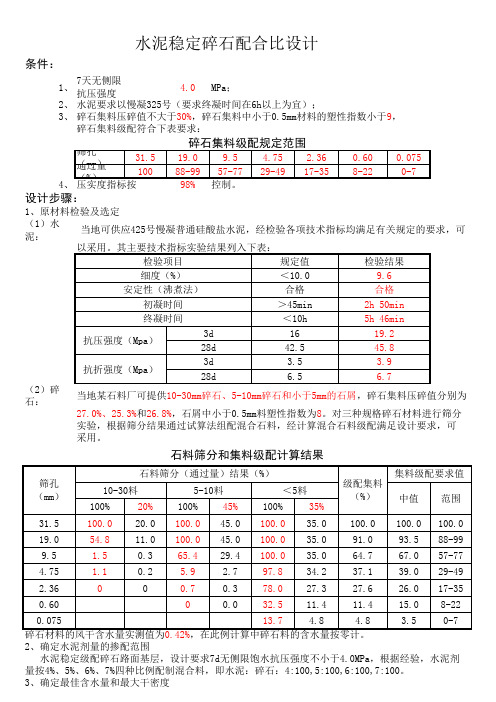

1、7天无侧限抗压强度 3.0MPa;2、3、(1)水泥:对四种不同水泥剂量的混合料做标准击实试验,确定出最大干密度和最佳含水量。

2、确定水泥剂量的掺配范围水泥稳定级配碎石路面基层,设计要求7d无侧限饱水抗压强度不小于3.0MPa,根据经验,水泥剂量按2.5%、3.5%、4.5%、5.5%四种比例配制混合料,即水泥:碎石:2.5:100,3.5:100,4.5:100,5.5:100采用。

石料筛分和集料级配计算结果27.0%、25.3%和26.8%,石屑中小于0.5mm料塑性指数为8。

对三种规格碎石材料进行筛分3、确定最佳含水量和最大干密度实验,根据筛分结果通过试算法组配混合石料,经计算混合石料级配满足设计要求,可水泥稳定碎石配合比设计条件:设计步骤:1、原材料检验及选定当地可供应425号慢凝普通硅酸盐水泥,经检验各项技术指标均满足有关规定的要求,可碎石集料级配符合下表要求:水泥要求初凝时间长的水泥,宜采用425号(要求终凝时间在6h以上为宜);碎石集料压碎值不大于30%,碎石集料中小于0.5mm材料的塑性指数小于9,70002.5%1╇ 2.5%1╇ 2.5%③用同样的方法对水泥剂量为3.5%、4.5%和5.5%的混合料制件参数进行计算,计算结果如下:(2)测定饱水无侧限抗压强度,试件经6d标准养生1d浸水,按规定方法测得7d饱水无侧限抗压强度结 果如下:水 泥:g (1)制作试件:对水泥稳定级配碎石路面基层混合料强度试件的制备,按现行技术规范规定采用Φ150mm×150mm的圆柱体试件,每种水泥剂量按13个试件配制,工地压实度按98%控制,现将制配试件所需的的基本参数计算如下:①配制一种试件所需的各种原材料数量=m 成型一个试件按g混合料配制,取水泥和碎石材料的含水量为0,先计算水泥剂量为的各种材料的数量:7000=170.77000集 料:6829.3g 7000=②制备一个试件需要混合料数量需加水量:7000=407.4g—× 5.82%)5.82%==g98.0%*(12649.4*╇6374.2 2.32*v*ρd *k*(1+w o )水泥剂量 5.00%,混合料含水量 6.4%,最大干密度为 2.331g/cm3,施工时压实度按98%,成型材料按7000g计算。

水泥稳定碎石配合比设计

对四种不同水泥剂量的混合料做标准击实试验,确定出最大干密度和最佳含水量。

检验项目

规定值

检验结果

细度(%)

<10.0

9.6

安定性(沸煮法)

合格

合格

初凝时间

>45min

2h 50min

终凝时间

<10h

5h 46min

抗压强度(Mpa)

3d 28d

16 42.5

19.2 45.8

(2)碎 石:

3d

3.5

3.9

抗折强度(Mpa)

28d

6.5

6.7

当地某石料厂可提供10-30mm碎石、5-10mm碎石和小于5mm的石屑,碎石集料压碎值分别为

水泥

269

333

396

458

一个试件 所需材料 碎 石 数量(g)

10-30 20% 5-10 45% <5 35%

1346 3029 2356

1333 3000 2333

1321 2972 2311

1308 2944 2290

需加水量

413

420

434

448

一个试件混合料数量(g)

6393 6413

64.7

67.0 57-77

4.75

1.1

0.2

5.9

2.7 97.8 34.2

37.1

39.0 29-49

2.36

0

0

水泥稳定碎石无侧限抗压强度试验

水泥稳定碎石无侧限抗压强度试验水泥稳定碎石无侧限抗压强度试验,听起来好像是一门高深的学问,其实咱们老百姓也能理解。

今天我就给大家讲讲这门学问的一些小知识,让大家对这个话题有个大概的了解。

咱们要明白什么是水泥稳定碎石。

简单来说,就是把水泥和碎石混合在一起,形成一种新的材料。

这种材料既坚硬又耐久,可以用来修建道路、桥梁等建筑物。

而无侧限抗压强度试验,就是用来检验这种材料的承受压力的能力。

那么,为什么要做这个试验呢?因为如果这种材料承受不住压力,就会发生破裂,导致严重的后果。

所以,为了保证建筑物的安全,我们必须对这种材料进行严格的测试。

接下来,咱们来看看这个试验的具体过程。

要准备一些水泥稳定碎石样品,然后把它们放在一个特殊的试验机上。

这个试验机有很多按钮和旋钮,看起来有点复杂。

但是别担心,实际上操作起来并不难。

我们需要设置试验机的参数。

比如说,我们要测试的是哪个方向的压力,以及压力的大小等等。

这些参数都会影响到最终的结果。

所以,我们要根据实际情况来调整这些参数。

接下来,就是最关键的一步了——让试验机施加压力。

这个时候,你会听到一阵嘈杂的声音,好像有什么东西在爆炸一样。

别担心,这只是试验机在工作而已。

等到压力施加到一定程度的时候,我们就可以停止了。

然后,我们需要等待一段时间,让试样充分冷却。

这样才能得到准确的结果。

就是分析结果了。

如果试样的抗压强度达到了标准要求,那么我们就可以放心地使用这种材料了。

否则的话,就需要重新调整配方或者改进生产工艺了。

水泥稳定碎石无侧限抗压强度试验是一门非常重要的学问。

只有通过严格的测试和分析,才能保证建筑物的安全和稳定。

希望大家都能重视这个问题,让我们的生活更加美好和安全!。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

水泥稳定土击实实验

一、目的适用范围

目的测定水泥稳定混合料料样最大密度及最优含水率)。

适用范围最大粒径≤37mm。

二、实验仪器及击实筒

天平(称量为2kg,感量为1g)、台秤(称量为10kg,感量为5g)、推土器、喷水设备、碾土设备、拌土设备、修土刀、小量筒、盛土盘、测含水率设备、平直尺及保湿设备等。

(1)轻型击实:锤底直径50mm,击锤质量为2.5kg,落距为300mm,单位体积击实功为598.2kJ /m3(图I-25),分3层击实。

(2)重型击实:锤底直径50mm,击实筒内径为击锤质量为4.5kg,落距为450mm,单位体积击实功为2687和2677.2kJ/m3

击实方法及击实筒规格

丙法)。

三、试样制备

1、按高速公路基层标准级配(标准级配已发到每个实验小组)用图解法对A、B、C、D四种矿料(干集料)进行掺配。

2、每个实验小组分别按四分法至少准备5个试样(试样不重复使用),每个样重5.5kg(集料总量5.5kg×5个)。

3、按预估最佳含水率为4%,每个实验小组的5个试样分别加入不同水(以4%为中心按1%含水率级差递增减)。

按预定含水率制备试样方法:每个试样取5.5kg,试样加水量计算方法m w=5.5kg×混合料预达含水率%,例:样1:m w1=5.5kg×2%;样2m w2=5.5kg×3%;样3m w3=5.5kg×4%;样4m w4=5.5kg×5%;样5m w5=5.5kg×6%。

在调土盘上,每个样分别用喷水设备加预定水量,均匀搅拌后,装入保湿器或塑料袋内,浸润(闷土)备用。

浸润时间:拌匀后闷料碎石土2-4小时备用(高塑性土不少于24h,低塑性土不少于12h)。

四、击实实验

1、击实前加入水泥拌匀(按规范推荐水泥剂量值3%、4%、5%、6%、7%加水泥):水泥用量=水泥剂量×每个试样干集料质量。

(各实验小组加水泥剂量值:一组3%、二组4%、三组5%、四组6%、五组7%水泥)。

2、将击实筒固定在刚性底面上,装好护筒、垫块,在击实筒内壁涂薄层凡士林油,并在筒底(小试筒)或垫块(大试筒)上放置蜡纸或塑料薄膜。

3、取制备好的试样分层倒入有垫块筒内,分三层击实,每次倒入土为5.5kg /3大约1800g;击实后样等于或略高于筒高(高于筒顶小于6mm);每次加土后整平表面,并稍加压紧,然后按规定的击数(98次)进行第一层土击实,击实时,落锤应铅直自由落下,锤迹必须均匀分布于土面上,每一层击实完成后,将试样表面“拉毛”再上上一层土,并按要求击实各层土。

4、称筒加土的质量:

用修土刀沿套环内壁削挖后,扭动,取下垫块、套环,齐筒顶削平土样,拆除底板,擦净筒外壁,称量,准确至1g。

5、测击实试样含水率(含水率实验):

(1)从击实筒中用推土器推出筒内试样,在样

中心处按规定重量取两个含水率试样测含水率(粒径2mm 取50g 样;粒径5mm 取100g 样;粒径大于25mm 取500g 样),测平行含水率,分别称两试样湿土重(m 1)。

(2)烘干湿土称干土重(m s )。

(3)计算含水率(W )

1100s s

m m w m -=⨯ (4)计算至0.1%,平行误差<1%,应符合规定。

6、每实验小组依次将不同含水率的几个试样进行分层击实和测定其他几个试样含水率:按上述2)、3)、

4)、5)步骤进行。

7、其他实验小组按以上步骤进行本组击实和测定试样含水率。

五、实验数据计算整理

1、计算每次击实后试样的湿密度(ρ)

12m m V

ρ-= m 1-湿样+试筒合重;m 2-试筒重;V-试筒体积,V=2177cm 3;ρ-试样湿密度,计算至(0.01g/cm 3)。

2、计算每次击实后试样的干密度(ρd )

10.01d w ρ

ρ=+ w-试样含水率,不带%号;ρ-试样湿密度;ρd -干密度,计算至(0.01g/cm3)。

3、绘W-ρd 关系曲线图。

4、确定最大干密度(ρdmax )和最优含水率W op

以干密度ρd 为纵坐标,以含水率W 为横坐标,绘制击实曲线。

曲线上峰值点所对应的数值即分别为该土的最大干密度(ρdmax )和最优含水率W op (图I-26)。

如曲线不能给出峰值点,应进行补点试验。

最优含水率W op ≥12%,取整数;6%<W op <12%,取一位小数,取0或0.5,精确到0.5%;W op ≤6%时取一位小数,用偶数表示,精确到0.2%。

5、最优含水率校正:超大颗粒(粒径大于38mm )含量大于>5%要校正,小于5%不校正。

水泥稳定碎石土7天无侧限抗压强度制件

1、按现场压实度规定(高速公路基层规定压实度K=98%)计算干密度;

制件干密度=最大干密度×98%(K=98%)

2、每个试验小组按本组最佳含水率、最大干密度和本组的水泥剂量制一个试件的实际混合料总数量(m)。

()()2

max 0max 015.1.1514d d m V w K w K πρρ⨯=+=⨯⨯⨯+⨯

ρd -最大干密度;w 0-最佳含水率;K-工地压实度(K=98%)。

3、配制某一水泥剂量试件各种材料总毛用量,一般干集料要5700-7000g (稳定细粒土6500g 、稳定碎石7000g ),试样体积V=2651cm 3。

4、制一个样各种材料用量:

(1)当集料不含水时

水泥=7000×水泥剂量/(100+水泥剂量)

集料=7000×100/(100+水泥剂量)

水=7000×w0(本组最佳含水率)

(2)若集料中含a%水

水泥=7000×水泥剂量/(100+水泥剂量)

集料=7000×100/(100+水泥剂量)×(1+ a%)

水=7000×(w0-100/(100+水泥剂量)×a%)

5、集料中各种粒径粒料称料(M=x+y+z+…)加水闷料2-4小时。

制样前再加水泥,制9个7天无侧限抗压强度试件(制件数量为

6、9、13)。

6、试模装料前在内涂机油,装料后压块上下各留1cm,将装好料试模置于压力机上,开动压力机将上下压块压人试模并与试模齐平。

7、脱模(6-8小时后),对试样标准条件(南方养生温度25±2℃,北方温度20±2℃)养生6 d,浸水1d。

量测试件浸水前后高度和重量(直径×高:50mm×50mm试件重量差<1g;100mm×100mm 试件重量差<4g;150mm×150mm试件重量差<10g)。

8、无侧限抗压强度试验及计算(R=P/A (Mpa))

试件为直径×高:

50mm ×50mm 试件:R=0.00051P

100mm ×100mm 试件: R=0.000127P

150mm ×150mm 试件: R=0.000057P

式中:P-破坏荷载,单位N ;A-受力面积,单位mm 2;R-无侧限抗压强度,单位Mpa 。

9、试验计算 (1)计算强度平均值: (2)计算标准差: (3)计算偏差系数:

10、选用水泥剂量

此剂量试件的的室内试验结果平均抗压强度应符

合下式的要求:

:平均抗压强度;Rd-设计抗压强度,取Rd=3.5 Mpa ;Za-保证率系数,保证率P 为95% ,则Za=1.645;Cv-试验结果的偏差系数;σ0-标准差。

11、确定实验室稳定土配合比:

强度满足上式要求的最小水泥剂量(水泥经济剂量)为配合比用水泥用量,此水泥用量实验小组击实

1d R R ZaCv ≥-0100Cv R

=⨯0σ=

R 123........n R R R R R n

++++=

试验获得的最大干密度(ρdmax)和最优含水率Wop 为稳定土配合比干密度、

含水率。

12、稳定材料施工配合比

满足以上条件时的最佳用水量和水泥剂量为设计合格的配合比。

工地实际采用的水泥剂量应比室内确定的剂量多0.5%-1.0%。