SMT检验标准.

SMT检验标准

返 回

28.殘留点胶 殘留点胶

判 定 标 准 粘胶沾在零件焊锡端或焊垫上,将影响焊点之 形成

返 回

29.板面不洁 板面不洁

判 定 标 准 1.板成异物影响焊点者 2.异物(不可擦拭)不得超过长10mm,宽 3mm,不得超过2点

返 回

30.零件损伤 零件损伤

判 定 标 准

1.零件表面或电极缺口,则允许但露出内部结构,则 不允许 2.玻璃元件体上的裂缝、刻痕或任何损伤 3.L、C、R零件表层剥离允许但露出内部结构,则不 允许 4.零件(L、C、R、IC、二极体/三极体)表面成型不 良,功能正常则允许但露出内部结构,则不允许 5.零件本体断裂则不允许 6.零件上的压痕和凸痕不影响功能则允许 7.塑料绝缘套的电感、绝缘套穿孔可允许

判 定 标 准

L

在任何一方向PCB弯曲,板弯不得超过0.75% X(板弯)/L(板长)X100%≦0.75%

返 回

2.印刷方面 印刷方面

判 定 标 准 1.基板没有注明板号、制造厂商、日期、零件 符号、零件方向,印字印在焊锡处 2.文字稿不清,、缺损、无法辨识,同一面不 能超过五个位置

返 回

3.点胶推力 点胶推力

检验重点及方法

17.吃锡过多 18.吃锡过少 19.锡尖现象 20.锡球现象 21.立碑现象 22.间距过小 23.零件孔塞 24.PCB损伤 25.殘余锡渣 26.殘留松香 27.结晶现象 28.殘留点胶 29.板面不洁 30.零件损伤 31.焊点锡洞 32.零件侧立(L/C)

1.板翘现象 板翘现象

返 回

19.锡尖现象 锡尖现象

判 定 标 准 因作业不良所造成的锡尖

返 回

20.锡球现象 锡球现象

判 定 标 准 锡球位于零件位置脚旁0.127mm范围内,或 每一立方英寸有五颗锡球,或锡球直径大于 0.127mm

smt外观检验标准

smt外观检验标准SMT外观检验标准。

一、引言。

SMT(Surface Mount Technology)是一种表面贴装技术,它已经成为电子制造业中最主要的生产工艺之一。

在SMT生产过程中,外观检验是非常重要的环节,它直接关系到产品质量和客户满意度。

因此,建立科学、严谨的SMT外观检验标准对于保证产品质量、提高生产效率具有重要意义。

二、外观检验标准的制定原则。

1. 合理性原则,外观检验标准必须符合实际生产情况,能够准确反映产品的外观质量特点。

2. 可操作性原则,外观检验标准必须具备一定的操作性,能够方便生产人员进行检验操作。

3. 公正性原则,外观检验标准必须客观、公正,能够避免主管人员的主观因素对检验结果的影响。

4. 统一性原则,外观检验标准必须统一于相关国家标准或行业标准,以确保产品质量符合法律法规的要求。

三、SMT外观检验标准的内容。

1. 焊接质量,检查焊点的焊接是否均匀、牢固,是否有焊接飞溅、焊接虚焊等现象。

2. 组件安装质量,检查元件的安装位置、方向是否正确,是否存在错装、漏装等问题。

3. 表面质量,检查PCB板表面是否有划痕、氧化、污渍等影响外观的缺陷。

4. 封装质量,检查封装件的外观是否完整,是否存在破损、变形等情况。

5. 标识质量,检查产品标识的清晰度、完整度,是否存在模糊、缺失等问题。

6. 清洁度,检查产品表面的清洁度,是否存在灰尘、油污等影响外观的因素。

四、SMT外观检验标准的执行流程。

1. 定期培训,定期对生产人员进行外观检验标准的培训,提高他们的外观质量判断能力。

2. 抽检制度,建立抽检制度,对生产线上的产品进行定期抽检,确保产品外观质量符合标准要求。

3. 记录管理,对外观检验结果进行详细记录,建立台账,以便追溯和分析问题原因。

4. 反馈改进,对发现的外观质量问题及时反馈给生产部门,并协助他们进行改进措施。

五、SMT外观检验标准的意义。

1. 保证产品质量,建立科学的外观检验标准,能够及时发现产品外观质量问题,保证产品质量符合客户要求。

SMT 检验标准

SMT 检验标准

焊点性标准--J型接脚零件之焊点最小量 理想狀況(TARGET CONDITION) 1. 凹面焊锡帶存 在于引线的四側。 2. 焊帶延伸到引 线弯曲处两侧的顶 部。 3. 引线的轮廓清 楚可见。 4. 所有的錫点表 面皆吃锡良好。

SMT 检验标准

焊点性标准--J型接脚零件之焊点最小量 最小允收狀況(ACCEPTABLE CONDITION)

SMT 检验标准

贴片元件贴装标准

<25%(小于1/4) 可接受 理想 不可接受 >25%(大于1/4)

焊接质量标准

理想

太少 太多 SOP

PLCC

CHIP

SMT 检验标准

零件组装标准--芯片状零件之对准度 (组件X方向) 理想状况(TARGET CONDITION) 1.片状零件恰能 座落在焊垫的中 央,未发生偏移 ,所有上锡面都 能完全与PAD充分 接触。 注:此标准适用 于三面或五面之 晶片状零件

SMT 检验标准

焊点性标准--晶片狀零件之最小焊点(三面或五面焊 点且高度<=1mm) 1. 焊锡帶延伸 允收狀況(ACCEPTABLE CONDITION) 到组件端的50% (1/2H)以上。 ≧1/2 H 2. 焊锡帶从组 件端向外延伸到 焊垫的距离为组 件高度的50%以 上。

SMT 检验标准

4、桥接或短路

两个或两个以上不应相连的焊点

之间的焊料相连,或焊点的焊料

与相邻的导线相连。

5、虚焊(假焊) 焊接后焊端或引脚与焊盘之间有时出现电隔离现象 6、拉尖 焊点中出现焊料有突出向外的毛刺,但没有与其它 导体或焊点相接触

SMT 检验标准

7、焊料球(solder ball) 焊接时粘附在印制板、阴焊 膜或导体上的焊料小圆球。 8、孔洞 焊接处出现孔径不一的空洞 9、位置偏移(skewing )

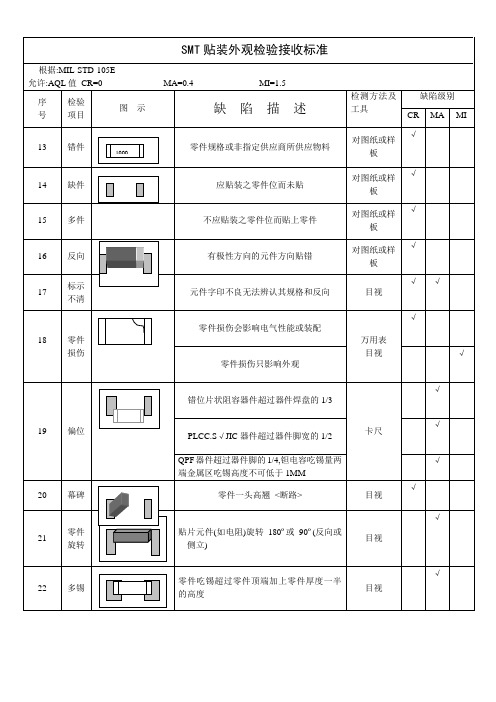

SMT检验标准

21

旋转

QPF 器件超过器件脚的 1/4,钽电容吃锡量两 端金属区吃锡高度不可低于 1MM

零件一头高翘 <断路>

目视

贴片元件(如电阻)旋转 180º或 90º(反向或 侧立)

目视

√ √

√

22 多锡

√

零件吃锡超过零件顶端加上零件厚度一半 的高度

目视

深圳市超思维通讯电子厂

质量体系技术文件

主题

检验标准书

检测方法 及工具

卡尺

缺陷级别 CR MA MI

√பைடு நூலகம்√

2

锡尖

3

短路

零件

4

孔塞

零件 5 脚翘,

断脚

假焊/

6

虚焊

7

包焊

作业不慎造成锡尖其高度不可超过 1/2 脚宽

√

无零件位锡尖与邻近 PAD 或零件最小距离 卡尺

√

小于 0.38MM

为搭锡桥.零件脚歪斜.锡渣.锡珠或残留导 目视万用 √

电材料等造成短路(不是同一线路)

表

制程因素(如锡膏熔锡,过锡炉)造成零件孔. 螺丝孔等堵塞.

目视/ 塞针

√

QFP 或 S√JIC 等零件脚翘起,未平贴板面,

√

翘起高度超过零件脚的厚度

目视

零件脚折断或脱落

√

零件脚未沾附锡或表面沾锡经大头针拔便 目视,探

√

松动

针

焊点表面成球状,看不到实际焊接效果(一般

√

是由元件焊接面有部分氧化引起)

目视

8

冷焊

焊锡表面粗糙,颜色灰暗轻轻一拔就松动

√

目视

9

汽孔

由锡膏中含有过多的空气所引起小于焊点

SMT焊接质量检验标准

SMT焊接质量检验标准SMT焊接质量检验标准本标准旨在统一焊接外观检验标准,确保焊接质量和检验的一致性。

适用于SMT、成型线、装配线等有关的焊接质量检验。

生产线操作人员和检测人员要依照本标准来保证产品的外观和整体的性能。

典型缺陷虚焊:零件脚或引线脚与锡垫间没有锡或锡量太少或其它因素造成没有接合,看似焊住其实没有焊住的焊接点,这种焊接点有可能当时用设备无法检测出来,但在用户使用过程中能慢慢的暴露出来,危害性极高。

包焊:焊点焊锡过多,看不到零件脚或其轮廓者。

桥接:有脚零件在脚与脚之间被多余的焊锡连接短路,特别是在手工焊接时,亦或刮CHIPS脚造成残余锡渣使脚与脚短路。

错件:零件放置的规格或种类与作业规定或BOM、图纸等不符合。

缺件:应放置零件的位置,因不正常的缘故而产生空缺。

极性反向:极性方位正确性与加工工程样品装配不一样,象电解电容,二极管都是极性元件,要特别注意。

零件偏位:零件焊接点与焊盘发生偏移,易引起管脚之间短路。

焊盘损伤:在补焊或维修时使用烙铁不当导致焊盘被破坏,这极易引起主板报废,造成重大损失。

焊点的质量要求对焊点的质量要求,应该包括良好的电气接触、足够的机械强度和光洁整齐的外观三个方面,保证焊点质量最关键的一点,就是必须避免虚焊。

插件元件焊接可接受性要求:引脚凸出不应超过 2.3mm,最小不低于0.5mm。

对于厚度超过2.3mm的通孔板(双面板),引脚长度已确定的元件(如IC、插座),引脚凸出是允许不可辨识的。

焊锡的垂直填充须达孔深度的75%,即板厚的3/4;焊接面引脚和孔壁润湿至少270°。

焊锡对通孔和非支撑孔焊盘的覆盖面积须≥75%。

贴片(矩形或方形)元件焊接可接受性要求:贴片元件位置的歪斜或偏移不应超过其元件或焊盘宽度(其中较小者)的1/2,且不可违反最小电气间隙。

末端焊点宽度最小为元件可焊端宽度的50%或焊盘宽度的50%,其中较小者。

接头部件的位置偏移和倾斜必须避免与邻近的导体接触。

SMT检验标准

检测方法 及工具

卡尺

缺陷级别 CR MA MI

√ √

2

锡尖

3

短路

零件

4

孔塞

零件 5 脚翘,

断脚

假焊/

6

虚焊

7

包焊

作业不慎造成锡尖其高度不可超过 1/2 脚宽

√

无零件位锡尖与邻近 PAD 或零件最小距离 卡尺

√

小于 0.38MM

为搭锡桥.零件脚歪斜.锡渣.锡珠或残留导 目视万用 √

电材料等造成短路(不是同一线路)

12 污染

零件表面体污

.

√

检验标准书 (SMT)

NO:CSW-QD-004 生效日期:2006 年 4 月 1 日

制定 审核

批 准 受控文件章

邓燕春

注:此文件未经品管部门领导同意,任何单位和个人不得复印和擅自使用,特此声明!

部分内容来源于网络,有侵权请联系删除!

.

本文件加盖本部门受控文件章生效.

8

冷焊

焊锡表面粗糙,颜色灰暗轻轻一拔就松动

√

目视

9

汽孔

由锡膏中含有过多的空气所引起小于焊点

√

的 1/8

目视

锡珠/

10

锡渣

11 溢胶

锡珠现象直径大于 0.15MM,且最多一面不 目视,卡

能超出 3 处

尺

点胶在锡垫及零件之前端或点在零件可焊 面上

目视

该点胶而未点胶

部分内容来源于网络,有侵权请联系删除!

√ √ √

.

根据:MIL-STD-105E 允许:AQL 值 CR=0

序 检验 号 项目

图示

SMT 贴装外观检验接收标准

MA=0.4

smt外观检验标准

smt外观检验标准SMT外观检验标准。

一、引言。

SMT(Surface Mount Technology)是一种表面贴装技术,它已经成为电子制造业中最常用的组装技术之一。

SMT外观检验是SMT生产过程中非常重要的一环,它直接关系到产品的质量和外观效果。

因此,建立一套科学、合理的SMT外观检验标准对于保证产品质量具有重要意义。

二、SMT外观检验标准的制定背景。

SMT外观检验标准的制定是为了规范SMT生产过程中的外观检验工作,提高产品的质量稳定性和一致性,降低不良品率,减少质量风险,保证产品的可靠性和稳定性。

三、SMT外观检验标准的内容。

1. 外观检验项目。

SMT外观检验项目包括但不限于焊接质量、元件偏位、锡球形状、焊盘形状、PCB表面污染、元件损坏等。

这些项目是SMT生产过程中最容易出现问题的地方,也是产品外观质量的重点关注对象。

2. 外观检验方法。

SMT外观检验方法包括目视检查、显微镜检查、X光检查等。

不同的外观缺陷需要采用不同的检验方法,以确保对各种外观缺陷的有效检测。

3. 外观检验标准。

SMT外观检验标准应当明确各项外观检验项目的合格标准和不合格标准,以及对于不同外观缺陷的判定标准。

这样可以使外观检验工作更加规范和标准化。

四、SMT外观检验标准的制定原则。

1. 合理性原则。

SMT外观检验标准应当合理、科学、可操作,既要充分考虑产品的实际情况,又要结合生产工艺和设备特点。

2. 可行性原则。

SMT外观检验标准应当具有一定的可行性,能够在实际生产中得到有效执行,同时要考虑到检验成本和效率的平衡。

3. 统一性原则。

SMT外观检验标准应当统一于国家标准或行业标准,以确保产品的质量和外观效果达到一定的标准要求。

五、SMT外观检验标准的应用。

SMT外观检验标准的应用需要在SMT生产过程中严格执行,确保每一道工序都符合标准要求,及时发现和处理外观缺陷,以避免不良品的流入市场。

六、结论。

SMT外观检验标准的制定对于提高产品质量稳定性和一致性具有重要意义,它是SMT生产过程中不可或缺的一环。

SMT品质检验标准

SMT品质检验标准一、品质判定:SMT制程分为锡膏制程与点胶制程(1)制程中缺点分为:A、严重缺点,〈CRITICAL DEFECT〉:简写CR,凡有危害制品的使用者或携带者之生命或安全之缺点谓之;B、主要缺点,〈MAJOR DEFECT〉简写MA,制品单位的使用性能不能达到所期望之目的,明显的减低其实用性质的缺点谓之;C、次要缺点,〈MINOR DEFECT〉简写MI;2、点胶制程中的缺点,一般有:错件、缺件、反向、倒置、偏离、异物、溢胶、浮高、侧立、刮伤;3、锡膏制程中的缺点,一般有:空焊、假焊、冷焊、针孔、少锡、包焊、短路、错件、缺件、反向、倒置、偏离、异物、PCB起泡、直立、侧立、锡珠;二、SMT重点品质说明:1、空焊:零件脚或引脚与锡垫间因没有锡或其它因素造成没有接洽;2、假焊:假焊之现象与空焊类似,但其锡垫之锡量太少,低于接洽面标准;3、冷焊:锡或锡膏在回风炉气化后,在锡垫上仍有模糊的粒状附着物;4、针孔:板底不能有洞孔现象出现;5、少锡:零件面吃锡不良,未达75%以上;6、包焊:焊点焊锡过多,看不到零件脚或其轮廓者;7、短路:又称桥接,有脚零件在脚与脚之间被多余之焊锡所联接短路;8、错件:零件放置之规格或种类与作业规定或BOM、ECN不符者,即为错件;9、缺件:应放置零件之位置,因陋就简正常之缘故而产生空缺;10反向:有极性之零组件与加工工程样品、方向相反,即为反向;11、倒置:又为反白,零件有规格标示一面倒置于PDA上;12、偏离:零件超出PAD之部分,不得大于本体宽度之1/4;13、异物:可导电之异物〈锡渣、锡球、铁线〉;不可导电之异物〈贴纸〉;14、不洁:加工作业不良,造成板面不洁净或CHIPS脚与脚之间附有异物或CHIPS修补不良有点胶、助焊剂、防焊绿漆、松香等均视为不合格品;15、PCB起泡:PCB板离层起泡或白斑现象;16、溢胶:胶水溢于零件两端PAD上;17、点胶推拉力必须在1;5KG以上;18、锡珠:于零件脚四周,有白色结晶沉淀物;〈也可说为锡珠SOLDER BALL〉19、浮高:零件一脚〈端〉跷起;20、侧立:零件侧面立起;21、直立:零件纵向站立〈又称墓碑现象〉;22、刮伤:PCB板堆积防护不当或重工防护不当产生刮伤问题;23、报废:线路断;三、SMT检验要项:1、检验部分:A、板子外观是否有起泡、撞伤、刮伤等现象;B、核对BOM是否有错件、多件、缺件;C、检视吃锡状况是否良好;D、零件是否有极性反向、零件倒置、零件偏位;E、零件外观是否有破损、印刷不良等现象;F、板子及零件是否有污染、不洁、氧化等现象;G、是否有因修补等到问题造成不良;2、包装部分:A、现品票或流程卡之书写核对;B、辅助表单是否齐全正确;C、包材是否有破损且大于PCB之面积;D、应贴之贴纸是否齐全正确;E、是否有应作ECN标示而未标示;F、包装之方法是否正确,是否造成品质不良;G、PCB是否有混装现象;H、PCB外箱标示是否有与实物不符现象;I、是否有按厂商之规定包装;J、包装标示OK后,是否先经领班确认再由QA盖章;四、SMT检验标准:1、见SMT基板CHECK指导书;2、见SMT锡点检验标准;3、见SMT点胶CHECK指导书;。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

判 定 标 准

PCB经烘烤后所造成阻焊膜变色与正常的颜色 明显不同

返 回

10.基板空泡

PCB经回焊炉产生空泡或降起之现象

判 定 标 准

返 回

11.PCB焦黄

判 定 标 准

PCB板面或板边经回焊炉有烤焦发黄与PCB基 材颜色不同之现象

返 回

12.氧化现象

零件本体或脚发生氧化生锈情形

判 定 标 准

返 回

7.蚀印不良

判 定 标 准

1.零件油墨印刷或雷射蚀刻无法清楚辨识规格 2.L(电感)/C(电容)/R(电阻)蚀印不清 楚,不影响功能,可PASS

返 回

8.零件翘脚

判 定 标 准

QFP(四面扁平封装集成块),SOIC零件脚 高翘未平贴板面,翘起高度为超过导通脚之厚 度

返 回

9.阻焊膜损伤

检验重点及方法

17.吃锡过多 18.吃锡过少 19.锡尖现象 20.锡球现象 21.立碑现象 22.间距过小 23.零件孔塞 24.PCB损伤

25.殘余锡渣 26.殘留松香 27.结晶现象 28.殘留点胶 29.板面不洁 30.零件损伤 31.焊点锡洞 32.零件侧立(L/C)

返 回

23.零件孔塞

因制程因素造成PTBiblioteka (贯穿孔)孔塞判 定 标 准

返 回

24.PCB损伤

判 定 标 准

1.因作业不慎,造成PCB损伤,如焊垫拔起 2.线路刮伤而造成裸铜现象

返 回

25.殘余锡渣

零件脚上殘留锡渣

判 定 标 准

返 回

26.殘留松香

判 定 标 准

1.水性、油性、锡丝、锡膏没清洗及清洗后殘 留松香 2.免洗锡丝,锡膏透明焊蜡,殘留物可接受但 变成黑色、黄色氧化物则不可

1.板翘现象

判 定 标 准

在任何一方向PCB弯曲,板弯不得超过0.75% X(板弯)/L(板长)X100%≦0.75%

L

返 回

2.印刷方面

判 定 标 准

1.基板没有注明板号、制造厂商、日期、零件 符号、零件方向,印字印在焊锡处 2.文字稿不清,、缺损、无法辨识,同一面不 能超过五个位置

返 回

返 回

31.焊点锡洞

锡洞直径不可超过零件吃锡面的1/3

判 定 标 准

返 回

32.零件侧立(L/C)

判 定 标 准

1.零件(L/C)T/W≥2/3时,则允许侧立 2.零件(L/C)T/W<2/3时,则不允许侧立 (T:零件厚度,W:零件宽度) 3.R、IC、二极体/三极体零件则不允许侧立

返 回

返 回

30.零件损伤

判 定 标 准

1.零件表面或电极缺口,则允许但露出内部结构,则 不允许 2.玻璃元件体上的裂缝、刻痕或任何损伤 3.L、C、R零件表层剥离允许但露出内部结构,则不 允许 4.零件(L、C、R、IC、二极体/三极体)表面成型不 良,功能正常则允许但露出内部结构,则不允许 5.零件本体断裂则不允许 6.零件上的压痕和凸痕不影响功能则允许 7.塑料绝缘套的电感、绝缘套穿孔可允许

返 回

13.导脚冷焊

判 定 标 准

零件脚表面沾锡,可用针头拔脚,会拔动即不 可

返 回

14.零件短路

判 定 标 准

包含搭锡桥,零件脚歪斜,锡渣和殘留导电材 料等所造成的短路

返 回

15.零件偏移

判 定 标 准

CHIP RC(贴片电阻电容)不可超过1/3,其 他零件不可超过1/2

返 回

16.零件旋转

返 回

19.锡尖现象

因作业不良所造成的锡尖

判 定 标 准

返 回

20.锡球现象

判 定 标 准

锡球位于零件位置脚旁0.127mm范围内,或 每一立方英寸有五颗锡球,或锡球直径大于 0.127mm

返 回

21.立碑现象(墓碑)

零件一头高翘

判 定 标 准

返 回

22.间距过小

判 定 标 准

因溢锡或弯脚,使得相邻两焊垫(PAD)或脚 距小于原来的一半

3.点胶推力

判 定 标 准

贴片电阻/电容大于1.5kg,SOIC(32PIN以下 的IC)需大于2.5kg

返 回

4.零件错误

规格或指定厂牌错误

判 定 标 准

返 回

5.零件缺漏

零件未放置或掉落

判 定 标 准

返 回

6.极性错误

判 定 标 准

1.正极或第一脚位置点放置错误 2.零件反向且影响功能

吃锡量超过规格 (晶片型电阻、电容或二极体,锡面超过零件 顶端零件一半厚度的高度,PLCC、QFP或 SOIC锡面超过弯脚处或未露出脚趾)

返 回

18.吃锡过少

判 定 标 准

吃锡面低于规格 (晶片型电阻、电容或二极体,低于零件零件 1/3厚度的高度,PLCC、QFP或SOIC锡面少 于脚厚度的一半)

SMT检验标准

厦门丞信电子科技有限公司

检验重点及方法

1.板翘现象 2.印刷方面 3.点胶推力 4.零件错误 5.零件缺漏 6.极性错误 7.蚀印不良 8.零件翘脚

9.阻焊膜损伤 10.基板空泡 11.PCB焦黄 12.氧化现象 13.导脚冷焊 14.零件短路 15.零件偏移 16.零件旋转

判 定 标 准

置放产生旋转(反方向位移),超过规格(晶 片型电阻,电容,或二极体旋转超过1/4脚宽 位于焊垫外PLCC(引线的塑料芯片载体), QFP(四面扁平封装集成块),SOIC (32PIN以下的IC)旋转超过1/5脚宽于焊垫 外)或SMT电阻旋转180度或90度

返 回

17.吃锡过多

判 定 标 准

返 回

27.结晶现象

判 定 标 准

有白色雾状结晶沉淀物产生,通常皆发生在零 件脚四周

返 回

28.殘留点胶

判 定 标 准

粘胶沾在零件焊锡端或焊垫上,将影响焊点之 形成

返 回

29.板面不洁

判 定 标 准

1.板成异物影响焊点者 2.异物(不可擦拭)不得超过长10mm,宽 3mm,不得超过2点