T型微通道内两相流动数值模拟和流场

微通道内两相流动的数值模拟

价值工程0引言微通道内可进行两相流体的混合、蛋白质的结晶、纳米粒子合成、DNA 分析等,这使得微通道内的流动问题成为研究的热点,但微通道尺寸极小,用实验研究难度较大。

随着计算机技术的发展,数值模拟成为另一种研究微通道内两相流动的重要手段。

相场法是借助Cahn-Hilliard 对流方程,用自由能量描述两相界面,分离出两种不同的流场。

相场模型在使用非结构化网格或有限元技巧的模拟中更容易实施,能够模拟能量耗散流动[1]。

计算中不用对流场进行重新初始化,并且相关变量也有实际的物理意义、能够较好的保证能量守恒。

本文将借助经典算例和实际问题来验证用相场方法模拟微通道内两相流动的可靠性。

1相场理论自由能量密度为f mix (φ,塄φ)=12λ|塄φ|2+f 0(φ),它表示两相流体之间的相互作用,其中φ是相场变量,λ是混合能量密度参数,ε是两相界面厚度。

对自由能量密度积分,得到自由能F=v乙f mix dv 。

Van der Waals 假定平衡的相界面在自由能最小处,因此相界面上满足δF =0。

对于一维相界面,平衡的相界面是φ(x )=tanh x2姨ε姨姨。

混合能量密度、界面厚度和表面张力系数之间满足σ=22姨λ。

2控制方程将Cahn-Hilliard 对流方程和结合NS 方程,得到不可压缩粘性层流流动控制方程:塄·v 軆=0鄣v 軆鄣t +v 軆·姨姨塄v 軆=塄·-p I+μ塄v 軆+塄v 軆姨姨T 姨姨鄣鄣+1ρF 軋σ+g 軆鄣φ鄣t +v 軆·塄φ=塄·(γ塄G 軋軋軋軋軋軋軋軋軋軋軋軋軋軋軋軋軋),式中,p 是压强,ρ是密度,μ是动力粘性系数。

表面张力F 軋σ=G 塄φ=,G 是化学势。

离散相、连续相对应的φ值分别是-1,1,因此两相界面就是φ从-1变化到1的区域。

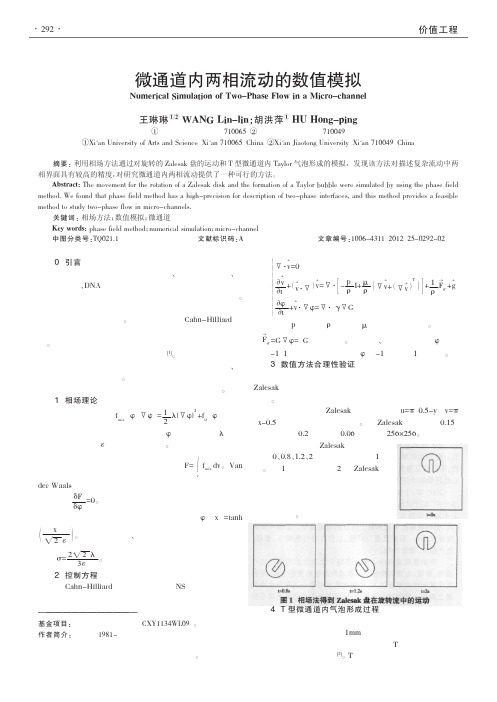

3数值方法合理性验证计算中尖锐角点的保持是非常困难的,而旋转的Zalesak 盘是考察数值方法是否能够保持尖锐角点的经典算例。

T 型集输管路油水两相流数值模拟

T 型集输管路油水两相流数值模拟于爽;阿斯汉;孙策;王卫强;刘欣【摘要】Since high moisture content is one of the characteristics of oil field in China,an oil-water two phase homogeneous flow model was established in this study.Finite volume method and pressure velocity coupling PISO algorithm were adopted to conduct the numerical simulation of oil-water two phase flow in T-tube.The influences of different diameter ratios on the internal local resistance of T-tube were studied.The distributions of pressure and velocity in the T-tube were accessed through calculation.The results indicated that on the intersection of the main pipe and branch pipe,local resistance was the highest, which was obviously higher than the frictional resistances before and after the intersection.Different diameter ratios had great influence on local resistance loss on the intersection.With the increase of vertical branch pipe diameter,local resistance loss increased accordingly.In addition,since the volume of main pipe became larger after the confluence,the frictional resistances were all larger than those before the confluence.%针对我国油田含水率较高的特点,建立油水两相均质流模型。

错流接触T型微通道内两相流动数值模拟

流量比呈线性增长 ; 滴落机制 中 , 离散相长度与黏性 比大小成反 比. 这些基本规律 , 为有效控制微通道 内

离散相尺寸和微通道系统优化设计提供 了一定 的依据. 关键词 : T型微通道 ; 数值模拟 ; 相场方法 ; 两相流

中 图分 类号 : 0 3 5 7 文献 标 志 码 : A

第l 6卷 第 2期

2 0 1 3年 4月

西安 文理 学院 学报 : 自然科 学版

J o u r n a l o f X i ’ a n U n i v e r s i t y o f A r t s &S c i e n c e ( N a t S c i E d )

s t u d y , n u me r i c a l s i m u l a t i o n s( b a s e d o n p h a s e i f e l d me t h o d )a r e c o n d u c t e d c o n c e r n i n g t h e t w o

W ANG Li n — l i n ,HU Ho n g — p i n g

( 1 .S c h o o l o f Ma t h e m a t i c s a n d C o mp u t e r E n g i n e e r i n g , X i h n U n i v e r s i t y o f A r t s a n d S c i e n c e ,X i h n 7 1 0 0 6 5 , C h i n a ; 2 .N e n g d o n g C o H e g e , X i h n J i a o t o n g U n i v e r s i t y , X i h n 7 1 0 49 0 , C h i n a )

二维T型微通道内液滴生成的数值模拟

length altd S1)a(’P w|Is investigated. The simulati,in |.esults Werf-in good agreem ̄ 『11 with Ihe expel’imental results Tl1r .

度 随 毛 细 数 增 大 而 减 小 且 存 在 幂率 关 系 ,随 流 量 比 的 增 大 而线 性 增 大 ,随 粘性 比 增 大而 略 微 增 大 且 无 明 显 函 数

关 系 ;此 外 ,液 滴 间距 随 毛 细 数 增 大 而线 性 增 大 ,随 流 量 比 增 大 而减 小且 存在 幂率 关 系 ,随 黏 性 比 增 大 而略 微 增

维 T型 微通 道 内液 滴 生 成 的 数值 模 拟

川

海 lபைடு நூலகம்

.

韩 雪 兵 。。杨 帆 。郭 雪 岩

能 0 JJ Jj I 、 , ,『 20(

¨1 、 jf0

0

f川 大

f】93 1

摘 要 :采 用 Fluent中“流 体 体 积 ”模 型 对 二 维 T型 微 通 道 内液 滴 的 生 成 进 行 了 数 值 模 拟 ,考 察 了连 续 相 毛 细 数 、流 量 比 、黏 性 比 对 液 滴 尺 寸 和 液 滴 间距 的 影 响 ,与 实验 结 果 进 行 了 对 比 ,吻 合 较 好 计 算 结 果表 明 ,液 滴 长

.

0 引 口

T型微流控芯片中微液滴破裂的数值模拟

T型微流控芯片中微液滴破裂的数值模拟王澎;陈斌【摘要】利用VOF模型对T型结构微流控芯片中微液滴的三维破裂过程进行了数值模拟,获得了液滴发生破裂和不会破裂两种流型.一定轴向长度的微液滴对应着一个临界毛细数,当主流流体的毛细数大于此临界毛细数时,微液滴发生破裂并分别流向T型结构两侧;否则不会发生破裂,微液滴流向任意一侧.通过多个工况的计算,拟合了临界毛细数与微液滴相对轴向长度的关系,探讨了黏度比对微液滴破裂的影响.发现黏度比越小,微液滴越易发生破裂.%Three dimensional numerical simulation of micro-droplet breakup in a T-shaped micro-fluidic chip was carried out using the VOF method, and the regimes of breakup and non-breakup were observed, respectively. For a droplet with a specific axial length, there existed a critical capillary number, which could be used to describe the transition between these two regimes. The results showed that micro-droplet would break up when the capillary number was high enough and turned into two daughter droplets. Otherwise non-breakup of droplet would occur while the capillary number was small and micro-droplet would flow into either side of the micro-channel randomly. The correlations between the critical capillary number and the non-dimensional length of micro-droplet were obtained based on numerical simulation. The critical capillary number decreased with increasing droplet size, when the droplet was large enough to obstruct the channel and the pressure accumulated to split the droplet and the critical capillary number was relatively small. When the droplet was too small to obstruct the channeland the pressure was released fast without helping to split the droplet, the critical capillary number was relatively high. Finally, the effect of viscosity ratio on the breakup was discussed and it was found that the higher the viscosity of continuous phase, the higher the capillary number which was needed to break up the droplets, and the critical capillary number decreased with increasing viscosity ratio.【期刊名称】《化工学报》【年(卷),期】2012(063)004【总页数】5页(P999-1003)【关键词】微流控芯片;微液滴;T型微通道;破裂;VOF【作者】王澎;陈斌【作者单位】西安交通大学动力工程多相流国家重点实验室,陕西西安710049;西安交通大学动力工程多相流国家重点实验室,陕西西安710049【正文语种】中文【中图分类】O359随着MEMS技术的迅猛发展,微流控芯片实验室(lab-on-chip)已可将生物或化学实验室微缩到一块数平方厘米的芯片上。

湿壁面条件下T型微通道内两相流数值模拟______

第38卷第10期西南师范大学学报(自然科学版)2013年10月V o l.38N o.10J o u r n a l o f S o u t h w e s t C h i n aN o r m a lU n i v e r s i t y(N a t u r a l S c i e n c eE d i t i o n)O c t.2013文章编号:10005471(2013)10006207湿壁面条件下T型微通道内两相流数值模拟①王琳琳1,2,胡洪萍11.西安文理学院数学与计算机工程学院,西安710065;2.热流科学与工程教育部重点实验室,西安交通大学能源与动力工程学院,西安710049摘要:采用相场法,数值模拟T型微通道内不可压缩两相流动.改变毛细数大小,在壁面和连续相完全浸润的条件下,得到离散相的两种形成机理:挤压机理和滴落机理,并发现挤压机理下离散相的形成对主通道内连续相流动影响较大,离散相形成前后,滴落机理下离散相底部壁面的黏性切应力比挤压机理下的大.对于不同的流量比,壁面和连续相浸润程度减弱,挤压机理下离散相长度增加,离散相前后端形状逐渐不对称,大流量比下会使离散相在主通道下游脱离,滴落机理下壁面湿度变化对离散相尺寸和形状影响微弱.这些基本规律,为有效控制微通道内离散相的尺寸和制造微通道设备材料的选择提供了依据.关键词:微通道;两相流动;接触角;毛细数中图分类号:T Q021.1文献标志码:A随着微电子系统(M E M S)概念的提出,M E M S中微通道内两相流动引起学者的广泛关注,通常微通道的宽度小于1mm,流速较小,通道内可忽略重力的作用,微重力条件下的流动和传热特性可通过微通道进行研究[1],并且微通道内两相流动还可应用到众多研究领域,例如:高通量筛选实验[2]㊁化学和材料合成㊁药品开发㊁生物鉴定㊁D N A分析[3]㊁微流体逻辑门[4]等.微通道系统的主体部分通常由同向流动的微通道㊁T型微通道㊁十字型微通道构成,其中T型微通道最早由T h o r s e n等人报道[5],是使用最广泛的微通道之一,在T型微通道的两入口分别注入离散相和连续相,当毛细数不太大时,通道内可规律的形成尺寸和间距一定的气泡或液滴,这种气泡流或液滴流能够加速通道内流体的流动㊁提高传质能力和换热率.离散相的形成主要受到连续相的挤压力㊁黏性力和表面张力作用,毛细数表示了黏性力相对表面张力的大小,改变毛细数,会产生不同类型的离散相,微通道内两相流动受到壁面约束,壁面和流体间的湿度也影响通道内的流动,因此改变毛细数和壁面湿度,得到不同机理下的流动,在有效控制离散相尺寸和优化设计微通道等方面具有重要意义.由于微通道宽度极小,用实验精确测量离散相的变形㊁长度㊁体积和通道内流场㊁压强的变化难度较大,研究成本较高.随着计算机运行速度的飞速提高,数值模拟已成为研究微通道内流动的另一种重要的研究手段,目前研究微通道内两相流动常用的数值方法有:标记粒子单元法(MA C)㊁流体体积函数法(V O F)㊁水平集法(L S M)㊁相场法(P F M)等.相场法是基于流体自由能量模型,借助对流C a h n-H i l l i a r d方程,通过化学势描述两相界面分离出不同的流场,在使用非结构网格时相场模型比其他方法更容易实施,相场法还能够模拟能量耗散的流动.本文采用相场法,结合质量守恒方程和N-S方程,模拟T型微通道内的两相流动,在壁面和连续相完全接润的条件下,通过改变毛细数大小㊁研究不同机理下离散相形成中通道内的流动特点和离散相形成前①收稿日期:20130427基金项目:国家自然科学基金资助项目(51076126);西安市科技计划项目(C X Y1134W L09).作者简介:王琳琳(1981),女,河南长垣人,博士研究生,讲师,主要从事微通道内两相流动的研究工作.后离散相底部壁面上黏性切应力的变化,并考察不同机理下壁面湿度对离散相尺寸和形状的影响.1 物理模型和控制方程图1 T 型微通道结构示意图1.1 物理模型文中研究的T 型微通道结构如图1所示,离散相从离散相通道进入,连续相从主通道左侧流入,两流体在宽度是D 的T 型通道拐角区域内混合,混合后从主通道右侧流出,其中离散相通道长度是3D ,主通道长度是32D ,D =111μm .1.2 控制方程及边界条件1.2.1 控制方程微通道中流速很小,雷诺数R e =ρc u c D μc ɤ1,说明通道内是黏性不可压缩层流流动,连续性方程和动量方程分别是▽㊃ңu =0(1)∂ңu ∂t +(ңu ㊃▽)ңu =▽㊃[-p ρI +μρ(▽ңu +(▽ңu )T )]+1ρF ңσ+ңg (2)其中ңu 是流体的速度,p 是压强,而流体密度ρ和黏性系数μ分别通过下面方程求出ρ=ρd 1-φ2+ρc 1+φ2(3)μ=μd 1-φ2+μc 1+φ2(4) 下标d 和c 分别表示离散相和连续相,离散相㊁连续相对应的相场变量φ分别是-1,1,两相界面就是相场变量从-1变化到1的区域.相场变量通过对流C a h n -H i l l i a r d 方程求得∂ϕ∂t +ңU ㊃▽ϕ=▽㊃γλε2▽ψ(5) 相场辅助变量ψ=-▽㊃ε2▽ϕ+(ϕ2-1)ϕ,λ是混合能量密度,γ是迁移率,通常设两相界面厚度ε=h c 2,γ=ε2,其中h c 是网格的特征尺寸.λ和表面张力系数σ满足σ=223λε(6) 表面张力F ңσ通过化学势G 求得,F ңσ=G ▽ϕ(7) 其中G =λ[-▽2ϕ+(ϕ2-1)ϕε2]=λε2ψ.经过验证,通道内设置三角形网格的网格数大于11000时,数值模拟结果和网格数无关,故计算中的网格数设置为32472个,并取时间步长是0.0001s .1.2.2 边界条件设离散相和连续相入口流速大小分别是u d 和u c ,方向垂直于通道入口边界;通道出口压强为0P a .两相流体和壁面接触会形成接触角θ,其变化范围为0~π,两相界面单位法向量和接触角满足关系ңn =n ңw c o s θ+t ңw s i n θ(8)式中t ңw ,n ңw 分别是壁面单位切向量和单位法向量.1.2.3 物性设置设置离散相的黏性系数是0.001P a ㊃s ,离散相和连续相的黏度比是0.125,表面张力系数是0.0728N /m.对本文研究的T 型微通道两相流动进行数值模拟发现,离散相和连续相的密度比变化不影响脱离的离散相大小,验证了微通道内可忽略重力的作用[6].设置离散相密度和连续相密度都是1k g/m 3.由布金56第10期 王琳琳,等:湿壁面条件下T 型微通道内两相流数值模拟汉-π定理,微通道内离散相的尺寸受到毛细数和流量比的影响,其中毛细数C a =μc u c σ,流量比Q =Q d Q c=u d D u c D =u d u c表示连续相相对离散相的入口流量大小,Q d 和Q c 分别是离散相和连续相入口流量.流量比太大或太小,微通道内易出现平行流,难以形成脱离的离散相,文中取流量比分别为0.125,0.25和0.5.1.2.4 初始条件初始时刻离散相通道内充满离散相,主通道内充满连续相,两相流体都处于静止状态.2 离散相两种形成机理为研究通道内离散相的形成和通道内的流动,对流量比是0.5,毛细数分别是0.006和0.022,接触角是0ʎ的微通道内的两相流动进行模拟,得到脱离后形状稳定的离散相,如图2所示.毛细数是0.006,离散相前后端形状对称,其宽度几乎和主通道宽度相同,离散相和壁面之间仅有少量连续相,离散相的形成受图2 不同毛细数下微通道内形成的离散相到壁面的约束,离散相前端先靠近下壁面,再向主通道下游移动,离散相颈部形成,由于上游连续相的流动被离散相严重阻塞,使离散相后端受到连续相的挤压力增加[7],造成离散相在主通道拐角处断裂,离散相形成中主要受到连续相的挤压力和表面张力的作用,这种形成机理称为挤压机理[6];毛细数是0.022,离散相在通道拐角稍向主通道下游处脱落,脱离的离散相前后端不再对称,类似子弹形状,后端变钝,前端变尖,离散相尺寸减小,对主通道阻塞程度减弱,壁面对离散相的约束减弱,离散相上下表面的连续相层变厚,毛细数增大,说明相对于表面张力黏性力作用增强,形成中的离散相主要受到黏性力㊁连续相的挤压力和表面张力的作用,这种形成机理称为滴落机理[6].经计算发现,文中模型离散相的形成由挤压机理向滴落机理过渡的临界毛细数C a c 是0.012.许多学者采用P I V 测量法观察微通道内速度的分布[8-10].对于两种形成机理,数值模拟得到的微通道内离散相脱离前㊁后流场的变化,如图3所示.在挤压机理下,脱离前时刻,离散相颈部后端连续相的流动受到严重阻碍,连续相挤压离散相颈部,颈部变窄使其内部流体速度增大,并沿颈部表面流动,受到挤压的离散相颈部逐渐变细,在T 型通道拐角处离散相断裂,此时断裂点处形成两个反向的涡流,并垂直于离散相表面.滴落机理下,离散相脱离前,离散相下表面和主通道壁面距离稍增大,离散相后端连续相的流动受阻挡程度减弱,沿主通道下游方向流动,离散相最窄处周围的连续相流动方向和离散相主体部分表面垂直,离散相最窄的表面被挤向主通道上壁面,在T 型微通道拐角的下游离散相脱离,脱离后,连续相的流速增加,但没有涡流产生.图3 两种形成机理下,离散相脱离前㊁后微通道内流场的变化由图3可见,接触角为0ʎ,离散相和壁面间有一薄层连续相,使离散相底部受到黏性力的作用.黏性切应力计算式为τ=μc ∂u /∂y (9) 其中τ是黏性切应力,u 是连续相速度,y 轴垂直于主通道,∂u /∂y 是剪切率.A f k h a m i 等学者在狭窄的通道内放入一细长的离散相,对上下壁面施加相同的速度,数值模拟得到随着毛细数增加,离散相底部壁面上剪切率的变化规律[11].本文得到两种机理下,连续相和壁面完全浸润时,在离散相脱离前和其形状稳定后,离散相底部壁面的黏性切应力变化,如图4所示.在挤压机理下,下壁面的黏性切应力比滴落机理下66西南师范大学学报(自然科学版) h t t p ://x b b jb .s w u .c n 第38卷的小.脱离前,越靠近离散相底部,壁面上的黏性切应力越大,在距离离散相底部最近的下壁面点处黏性切应力达到最大值,随着毛细数增加,最大值由210P a 增大到360P a .脱离后,离散相下的主通道壁面上黏性切应力变化剧烈,离散相的最前㊁后端对应的壁面点处,黏性切应力取得极大值,并且离散相后端最低点对应的壁面点处黏性切应力最小,离散相底部的壁面上黏性切应力出现波动,随着毛细数增加,黏性切应力最大值由150P a 增大到390P a ,离散相前端壁面黏性切应力逐渐比后端的大,两者之差增至100P a .由此可见,随着毛细数增加脱离前后离散相底部的黏性切应力都增加,而黏性力对离散相表面起到破坏作用,破坏力的增大使离散相更早脱离,造成离散相长度缩短.由于脱离的离散相移动速度比连续相大,黏性力阻碍离散相的移动,较大的黏性力使脱离的离散相前端表面发生更大的变形.图4 两种流动机理下离散相底部受到剪切应力的变化3 接触角对离散相的影响气体㊁液体和壁面接触后,会形成接触角,接触角的大小由两种流体和壁面及流体之间的吸引力而共同决定,Y o u n g 方程给出表面张力系数和接触角间的定量关系[12-13]σS ,G -σS ,L σG ,L =c o s θ(10) 式中σG ,L ,σS ,G ,σS ,L 分别表示气体和液体㊁气体和壁面㊁液体和壁面的表面张力系数,θ表示壁面和液体之间的接触角.将气体换成另一种液体,上式依然成立.接触角的大小反应了液体和壁面的浸润程度,接触角越小,液体和壁面的湿度越大,液体和壁面浸润程度越好,即亲水性越强,θ=0,液体和壁面完全浸76第10期 王琳琳,等:湿壁面条件下T 型微通道内两相流数值模拟润;θ=π,液体和壁面完全不浸润.当液体分子和固体壁面的作用势增强,液体表面自由能提高,使其对壁面的附着力增加,造成壁面和液体的接触角减小,增强两者的亲水性,升高温度或增加液体和壁面的作用势都能提高液体和壁面的亲水性[14].接触角的大小影响微通道内离散相的脱离时间[14]和长度[15-16].为考察不同流量比下,两种形成机理中接触角对离散相长度的影响,取流量比分别为0.125,0.25,0.5,毛细数分别为0.006和0.036,得到离散相长度随接触角的变化,如图5所示.图中可见,固定流量比和接触角,毛细数越大,离散相长度越小,同一机理下,流量比越大,离散相越长,接触角在0~20ʎ之间,壁面和连续相超浸润,离散相长度基本不变,接触角大于20ʎ,壁面和连续相浸润,挤压机理下,离散相长度随接触角的增大而明显增大;滴落机理下,随接触角增大,离散相长度的变化很弱.离散相长度和其形成时间有关,滴落机理下离散相形成时间比挤压机理下的短,如图6所示,不同的流动机理下,接触角对离散相形成时间产生不同的影响.挤压机理下,壁面和连续相超浸润,离散相的形成时间几乎不受接触角影响,流量比增大离散相形成时间缩短;壁面和连续相浸润,离散相形成时间随接触角增长,除流量比是0.5㊁接触角是40ʎ外,固定接触角随流量比增加离散相形成时间缩短.滴落机理下,接触角几乎不影响离散相的形成时间,造成这一机理下的离散相长度和接触角大小几乎无关.图5流量比和毛细数对离散相长度的影响图6 接触角对离散相形成时间的影响图7 挤压机理作用大接触角下离散相的形成过程,其中接触角为40ʎ挤压机理下,接触角为40ʎ,流量比为0.5离散相的形成时间比流量比为0.25的长,产生这一现象的原因是离散相的脱离点向主通道下游移动,如图7所示.接触角为40ʎ,连续相和壁面的湿度变小,离散相对壁面的黏性附着力增强,使离散相附着在上壁面上,流量比小,离散相始终黏在上壁面直至脱离,随着流量比增大,同时刻挤入离散相的体积增大,在下壁面的约束作用下,促使体积增大的离散相底部和下壁面接触,这使得离散相和壁面的黏性附着力进一步增加,造成离散相不能在T 型通道拐角处脱离,其脱离点延伸至主通道内,延长了离散相的形成时间.离散相形状稳定后,其前后端表面的曲率半径几乎和流量比无关,仅与形成机理和接触角有关,如图8所示.挤压机理下,接触角增大,离散相前后端表面的曲率半径随之增大,壁面和连续相超浸润,前后端曲率半径大小接近,前后端曲率半径增长程度非常小,此时离散相的形状前后对称;当壁面和连续相浸润时,离散相后端曲率半径大于前端曲率半径,并且随着接触角的增大,离散相后端表面的曲率半径比其前端曲率半径增长程度大,说明此时离散相的形状不再对称.滴落机理下,离散相前后端曲率半径比挤压机理下离散相对应的曲率半径小或接近,并且几乎不受接触角影响,离散相后端曲率半径基本是54.8μm ,比主通道的半径55.5μm 稍小,离散相前端曲率半径比主通道半径小得多,平均长度是34.13μm ,说明滴落机理下,离散相呈前尖后平,其两端形状不随接触角变化而变化.86西南师范大学学报(自然科学版) h t t p ://x b b jb .s w u .c n 第38卷图8 不同流动机理下,离散相前㊁后端曲率半径的变化4 结 论本文通过相场法,在壁面和连续相完全浸润的条件下,模拟两种机理下T 型微通道内的两相流动,得出滴落机理下离散相脱离对流场的影响较大,离散相脱离点周围形成对涡,滴落机理下离散相底部壁面黏性切应力比挤压机理下的大.不同的流量比下,壁面和连续相浸润时,随着连续相和通道壁面浸润程度的减弱,挤压机理下离散相长度和形成时间增加,脱离后的离散相前㊁后端形状逐渐不对称,并且在大流量比下,增大接触角会使离散相的脱离点移至主通道下游.滴落机理下连续相和通道壁面浸润程度对离散相长度㊁形成时间和离散相形状影响较弱.参考文献:[1]G A L B I A T IL ,A N D R E I N I P .F l o wP a t t e r nT r a n s i t i o n f o rH o r i z o n t a lA i r -W a t e r F l o w i nC a p i l l a r y T u b e s :A M i c r o g r a v -i t y E q u i v a l e n tS y s t e m S i m u l a t i o n [J ].I n t e r n a t i o n a lC o mm u n i c a t i o n si n H e a ta n d M a s s T r a n s f e r ,1994,21(4):461-468.[2] V O L K E R TS ,M I C H I E LK ,C H I R SK.μ-P I VS t u d y o f t h eF o r m a t i o no f S e g m e n t e dF l o wi n M i c r o f l u i d i cT -J u n c t i o n s [J ].C h e m i c a l E n g i n e e r i n g S c i e n c e ,2007,62(24):7505-7514.[3] MA R KB ,B R A I NJ ,S U N D A R E S H B ,e t a l .A n I n t e g r a t e dN a n o l i t e rD N A A n a l ys i sD e v i c e [J ].S c i e n c e ,1998,282(5388):484-487.[4] MA N U P ,N E I LG.M i c r o f l u i d i cB u b b l eL o gi c [J ].S c i e n c e ,2007,315(9):832-835.[5] T O O DT ,R I C HA R DR ,F R A N C E SA ,e t a l .D y n a m i cP a t t e r nF o r m a t i o n i naV e s i c l e -G e n e r a t i n g M i c r o f l u i d i cD e v i c e [J ].P h y s i c a lR e v i e wL e t t e r s ,2001,86(18):4163-4166.[6] M E N E C H M ,G A R S T E C K IP ,J O U S S EF ,e t a l .T r a n s i t i o nF r o m S q u e e z i n g t oD r i p p i n g i na M i c r o f l u i d i cT -S h a pe d J u n c t i o n [J ].J o u r n a l o fF l u i d M e c h a n i c s ,2008,595(1):141-161.[7] 王琳琳,李国君,田 辉,等.T 型微通道内气液两相流数值模拟[J ].西安交通大学学报,2011,45(9):65-69.[8] K I N O S H I T A H ,K A N E D AS ,F U J I IT ,e t a l .T h r e e -D i m e n s i o n a lM e a s u r e m e n t a n dV i s u a l i z a t i o no f I n t e r n a l F l o wo f a M o v i n g D r o p l e tU s i n g M i c r o -P I V [J ].L a bo naC h i p ,2007,7(3):338-346.[9] MA L S C H D ,K IE L P I N S K IM ,M E R I HA N R ,e t a l .μ-P I V -A n a l y s i so fT a y l o rF l o wi n M i c r o c h a n n e l s [J ].C h e m i c a l E n g i n e e r i n g Jo u r n a l ,2008,135(1):S 166-S 172.[10]O I S H IM ,K I N O S H I T A H ,F U J I IT ,e t a l .C o n f o c a lM i c r o -P I V M e a s u r e m e n t o fD r o p l e t F o r m a t i o n i n aT -S h a p e d M i -c r o -J u n c t i o n [J ].J o u r n a l o fP h y s i c s :C o n f e r e n c e sS e r i e s ,2009,147(1):1-9.[11]A F K HAM I S ,L E S HA N S K Y A ,R E N A R D Y Y ,e t a l .N u m e r i c a l I n v e s t i g a t i o no fE l o n g a t e dD r o ps i n aM i c r o f l u i d i cT -J u n c t i o n [J ].P h y s i c s o fF l u i d s ,2011,23(2):1-14.[12]P E N GS ,W I L L I AM SR.C o n t r o l l e dP r o d u c t i o n o f E m u l s i o n sU s i n g aC r o s s :O w M e m b r a n e .P a r t I :D r o pl e t F o r m a t i o n F r o maS i n g l eP o r e .T r a n s a c t i o n s o f t h e I n s t i t u t i o no fC h e m i c a l E n g i n e e r s ,1998,76(A ):894-901.[13]G R A FK ,K A P P L M.P h y s i c s a n dC h e m i s t r y o f I n t e r f a c e s [M ].H o b o k e n :J o u h n W i l e y &S o n s I n c ,2006.96第10期 王琳琳,等:湿壁面条件下T 型微通道内两相流数值模拟07西南师范大学学报(自然科学版)h t t p://x b b j b.s w u.c n第38卷[14]G A R S T E C K IP,F U E R S TMA N M,S T O N E H,e t a l.F o r m a t i o no fD r o p l e t s a n dB u b b l e s i n aM i c r o f l u i d i cT-J u n c t i o n-S c a l i n g a n d M e c h a n i s mo fB r e a k-u p[J].L a bo naC h i p,2006,6(3):437-446.[15]S HA Z I AB,J U L I A M,W I L L I AM Z.S i m u l a t i o n so f M i c r o f l u i d i cD r o p l e tF o r m a t i o n U s i n g t h eT w o-P h a s eL e v e lS e tM e t h o d[J].C h e m i c a l E n g i n e e r i n g S c i e n c e,2011,66(20):4733-4741.[16]S H IB,V I J A Y V.M o l e c u l a rD y n a m i c sS i m u l a t i o no f t h eC o n t a c tA n g l eo fL i q u i d so nS o l i dS u r f a c e s[J].J o u r n a l o fC h e m i c a l P h y s i c s,2009,130(3):1-5.[17]S A N GL,HO N G Y,WA N GF.I n v e s t i g a t i o no fV i s c o s i t y E f f e c t o nD r o p l e tF o r m a t i o n i nT-S h a p e d M i c r o c h a n n e l sb yN u m e r i c a l a n dA n a l y t i c a lM e t h o d s[J].M i c r o f l u i d i c s a n dN a n o f l u i d i c s,2009,6(5):621-635.O nN u m e r i c a l S i m u l a t i o no fT w o-P h a s eF l o w i naT-J u n c t i o nM i c r o-C h a n n e l i n W e tW a l l C o n d i t i o nWA N GL i n-l i n1,2, HU H o n g-p i n g11.S c h o o l o fM a t h e m a t i c a l a n dC o m p u t e r E n g i n e e r i n g,X i a nU n i v e r s i t y o f A r t sa n dS c i e n c e,X i a n710065,C h i n a;2.K e y L a b o r a t o r y o f T h e r m a l F l u i dS c i e n c ea n dE n g i n e e r i n g o fM O E,S c h o o l o f E n e r g y a n dP o w e r E n g i n e e r i n g,X i a n J i a o t o n g U n i v e r s i t y,X i a n710049,C h i n aA b s t r a c t:I na p h a s e f i e l dm e t h o d,t h e n u m e r i c a l s i m u l a t i o n s h a v e b e e n p e r f o r m e d i n t h i s p a p e r t o i n v e s t i-g a t e t h e i n c o m p r e s s i b l e t w o-p h a s e f l o w i n aT-j u n c t i o nm i c r o-c h a n n e l.T h e s q u e e z i n g a n d d r i p p i n g r e g i m e sh a v eb e e no b t a i n e db y c h a n g i n g c a p i l l a r y n u m b e r s a s t h e c o n t i n u o u s p h a s e a n ds o l i dw a l l h a v eb e e nc o m-p l e t e l y c o n t a c t e d.T h ec o n t i n u o u s p h a s e f l o wi s g r e a t i n f l u e n c e d i nt h es q u e e z i n g r e g i m ed u r i n g t h ed i s-p e r s e d p h a s e f o r m a t i o n,a n d t h e s h e a r s t r e s sb e n e a t ht h ed r o p l e t i nt h ed r i p p i n g r e g i m e i s l a r g e r t h a n i n t h e s q u e e z i n g r e g i m eb e f o r e a n d a f t e r t h e d r o p l e t d e t a c h m e n t.W i t hd i f f e r e n t f l o w-r a t e r a t i o s,t h ed r o p l e t l e n g t h i n c r e a s e s a n d t h ed r o p l e t s h a p e i sa s y mm e t r i cw i t hd e c r e a s i n g t h es u r f a c ew e t t a b i l i t y b e t w e e nt h e c o n t i n u o u s p h a s e a n dw a l l i n t h e s q u e e z i n g r e g i m e,a n d t h e d r o p l e t d e p a r t u r e p o s i t i o nm o v e s i n t h e d o w n-s t r e a mi n t h em a i n c h a n n e lw i t h i n c r e a s i n g f l o w-r a t e r a t i o s a n dd e c r e a s i n g t h e s u r f a c ew e t t a b i l i t y.T h e i n-f l u e n c e o f t h e s u r f a c ew e t t a b i l i t y o n t h e d r o p l e t s i z e a n d s h a p e i sw e a k i n t h e d r i p p i n g r e g i m e.T h e r e s u l t s p r o v i d e a r e f e r e n c e f o r e f f e c t i v e c o n t r o l o f t h ed r o p l e t s i z e i n m i c r o-c h a n n e l sa n dt h em a t e r i a l s c h o i c e f o r t h em a n u f a c t u r i n g m i c r o-d e v i c e s.K e y w o r d s:m i c r o-c h a n n e l;t w o-p h a s e f l o w;c o n t a c t a n g l e;c a p i l l a r y n u m b e r责任编辑周仁惠。

T型微通道内两相流动数值模拟和流场论文

T型微通道内两相流动数值模拟和流场分析摘要:借助相场方法数值模拟t型微通道内两相流动,通过改变毛细数大小,得到三种形成机理下的离散相。

随着毛细数增大,离散相形成过程对微通道内压强和速度的影响减弱。

abstract: the two-phase flow was simulated in a t-junction micro-channel by using the phase field method, and three type droplets were obtained with different capillary number. we found that the influence of droplet formation on pressure and velocity became weak as the capillary number increases.关键词:相场方法;数值模拟;微通道;毛细数key words: phase field method;numerical simulation;micro-channel;capillary number中图分类号:tq021.1 文献标识码:a 文章编号:1006-4311(2012)31-0180-020 引言微通道的尺寸非常小,其通道的宽度一般在之间,流量小[1],借助微通道可以进行两相流体的混合、纳米粒子合成、蛋白质结晶等。

在化工方面,要求能够控制微通道内化学物质输运的时间和物质空间的分布[2,3]。

近年来,研究者对不同结构微通道内流动的控制产生了极大的兴趣,成为一个重要的研究方向[4]。

雷诺数是惯性力和黏性力之比,微通道内雷诺数小,两相流动受到黏性力的影响,在通道壁面约束下,表面张力和挤压力对离散相的形成起到重要作用。

微通道的制作工艺精度较高,监测通道内流动的设备需要极其微小,这些都使得采用实验研究微流动的难度和费用较大,而数值模拟能够克服这些缺点。

气液两相流在微小T型三通内的相分离特性的开题报告

气液两相流在微小T型三通内的相分离特性的开题报告

1. 研究背景与意义

气液两相流在微小T型三通内的相分离特性在微纳加工、生物医学工程、化工等领域具有广泛的应用。

在微小流道内,流体与界面面积的比值大幅提高,进而影响两

相流动及其相互作用的特性。

因此,研究气液两相流在微小T型三通内的相分离特性,对于深入理解和掌握微小尺度两相流动的规律与行为具有很大的意义。

2. 研究内容和方法

本文拟从流场的角度入手,借助数值模拟方法研究气液两相流在微小T型三通内的相分离现象,具体研究内容包括:

(1)构建气液两相流的物理模型,并建立包含相互作用的Navier-Stokes方程组进行数值模拟。

(2)探究微小T型三通内气液两相流动的基本规律和特性,确定相分离时的流量、液泡大小、液滴分布以及分离效率等。

(3)分析T型三通交汇处压力及流动速度的变化规律,研究内部流场对相分离的

影响。

(4)对比分析不同工艺参数(包括密度、黏度、表面张力、管道通径等)对相分

离效应的影响,探究其相互关系与影响机理。

3. 预期结果和意义

(1)通过数值模拟探究气液两相流在微小T型三通内的相分离效应,深入研究微

观尺度下两相流动的规律与特性。

(2)研究微小T型三通内液滴、液泡的大小及分布,为微流控技术在微生物学、

基因工程等领域的应用提供理论支持。

(3)通过比较不同工艺参数对相分离效应的影响,为微小尺度下工艺的优化提供

理论指导。

(4)深入了解气液两相流在微小尺度下的运动特性,进一步促进微小流场领域的

发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

价值工程———————————————————————基金项目:西安市科技计划项目(CXY1134WL09)。

作者简介:王琳琳(1981-),女,陕西西安人,西安文理学院数学与计算机工程学院,讲师,西安交通大学能动学院博士生,研究方向为微通道内的两相流动。

0引言微通道的尺寸非常小,其通道的宽度一般在之间,流量小[1],借助微通道可以进行两相流体的混合、纳米粒子合成、蛋白质结晶等。

在化工方面,要求能够控制微通道内化学物质输运的时间和物质空间的分布[2,3]。

近年来,研究者对不同结构微通道内流动的控制产生了极大的兴趣,成为一个重要的研究方向[4]。

雷诺数是惯性力和黏性力之比,微通道内雷诺数小,两相流动受到黏性力的影响,在通道壁面约束下,表面张力和挤压力对离散相的形成起到重要作用。

微通道的制作工艺精度较高,监测通道内流动的设备需要极其微小,这些都使得采用实验研究微流动的难度和费用较大,而数值模拟能够克服这些缺点。

两相流动问题常见的数值模拟方法有:标记网格方法(MAC ),水平集方法(level set method ),相场方法(phase field method ),VOF 法,格子布尔兹曼方法(Lattice Boltzmann method )等,在这些的数值方法中,相场方法利用自由能量描述两相流体的界面,模拟中采用非结构化网格时容易实施,对流场的计算中不用重新初始化,物质的质量损失较小,控制方程中的变量具有一定物理意义,并能够模拟能量耗散的流动[5]。

本文采用相场方法,数值模拟工程中常见的错流接触T 型微通道内离散相的形成过程,研究微通道内压强和流场的变化特点。

1控制方程连续性方程和动量方程为:塄·v 軆=0坠v 軆坠t +(v 軆·塄)v 軆=塄·[-p ρI+μρ(塄v 軆+(塄v 軆)T ]+1ρF 軋σ+g 軆軋軋軋軋軋軋軋軋軋軋軋,其中v 軆是速度向量,p 是压强,ρ是密度,μ是动力粘性系数,F 軋σ是表面张力,σ是表面张力系数。

由相场理论知,两流体间的相互作用可用自由能量密度f mix (准,塄准)=1λ塄准2+f 0(准)来表示,式中的第一项1λ塄准2是两相流体界面内的能量密度,第二项f 0(准)=λ4∈2(准2-1)2是各个流体的块能量密度,λ是混合能量密度的参数,∈表示两流体界面的厚度,准是相场变量,微通道内离散相和连续相对应的准值分别是-1和1,准在-1和1之间变化对应的区域就是两相界面,自由能量密度反映了两相流体间的相互作用。

对自由能量密度在计算区域内积分,得到自由能F ,即F=乙vf mix dv ,F 关于相场变量的变化率是化学势G ,即G=坠F 坠准,由自由能的定义可得到,G=f ′0(准)-λ塄2准。

Vander Waals 假定流场中自由能最小处就是平衡的两相界面,因此两相界面满足方程坠F 坠准=0。

通过计算可得到平衡的一维两相界面的表达式是准(x )=tanh (x 2姨∈)。

平衡两相界面单位长度的自由能理解成表面张力系数[6],即σ=λ+∞-∞乙1(d 准)2+f 0(准)dx ,结合前面的定义和公式,得到表面张力系数、两相界面厚度和混合能量密度的关系式σ=22姨3λ∈。

表面张力可用化学势表示:F σ姨=G 塄准。

上面方程组结合Cahn-Hilliard 对流方程坠准坠t+v 軆·塄准=塄·(γ塄G )就是计算微通道内两相流动的控制方程。

2T 型微通道内离散相的形成研究的物理模型是T 型微通道,通道宽度D=111μm ,离散相通道和主通道垂直,两通道长度分别是3D 和45D ,离散相和连续相分别从垂直方向和水平方向同时注入通道,在一定条件下形成间距固定的离散相。

微通道内可忽略重力作用,为简化计算,设置两相流体密度相同,表面张T 型微通道内两相流动数值模拟和流场分析Numerical Simulation of Two-phase Flow and Flow Field Analysis in a T-junction Micro-channel王琳琳①②WANG Lin-lin ;胡洪萍①HU Hong-ping(①西安文理学院,西安710065;②西安交通大学,西安710049)(①Xi'an University o f Arts and Science ,Xi'an 710065,China ;②Xi'an Jiaotong University ,Xi'an 710049,China )摘要:借助相场方法数值模拟T 型微通道内两相流动,通过改变毛细数大小,得到三种形成机理下的离散相。

随着毛细数增大,离散相形成过程对微通道内压强和速度的影响减弱。

Abstract:The two-phase flow was simulated in a T-junction micro-channel by using the phase field method,and three type droplets were obtained with different capillary number.We found that the influence of droplet formation on pressure and velocity became weak as the capillary number increases.关键词:相场方法;数值模拟;微通道;毛细数Key words:phase field method ;numerical simulation ;micro-channel ;capillary number 中图分类号:TQ021.1文献标识码:A 文章编号:1006-4311(2012)31-0180-02·180·Value Engineering力系数设为0.0728N/m,离散相黏度系数0.001Pa.s,两流体黏度比是1/8,接触角是0°,通道入口设置成速度入口,出口压强设为0Pa。

毛细数Ca=μc v c/σ表示黏性力和表面张力的比值,式中下标c表示连续相,毛细数的变化会影响微通道内离散相的形成,如图1所示。

毛细数非常小(Ca=0.006)时,离散相在微通道的T型拐角处脱离,脱离的离散相前后两端收缩成对称形状,其余的离散相收缩回离散相通道的出口,这一毛细数下形成的离散相大小和长度最大,离散相几乎和主通道宽度相同,离散相的这种形成机理被称为挤压机理[1,7];毛细数进一步增加(Ca=0.022),离散相的脱离点稍向T型拐角的下游移动,脱离的离散相尺寸和长度有所减小,形状不对称的离散相呈现前端尖后端圆,类似子弹状,这种形成机理被称为滴落机理[1];毛细数取较大值时(Ca=0.1),离散相的脱离点远离T型拐角处,并随着离散相个数的增加,脱离点持续向主通道下游移动较长的距离,最后形成的离散相的后端出现明显的平行于主通道的分层流动,上层是离散相,下层是连续相,脱离的离散相的长度和宽度明显减小,离散相和主通道周围壁面的间距增大,说明离散相对主通道流动的阻塞变弱,这一形成机理被称为射流机理[1]。

3微通道内压强和流场的变化离散相通道出口的压强几乎不随时间变化[1],此处仅考察连续相通道出口压强的变化。

连续相通道出口中点压强变化幅度和毛细数有关,如图2所示,T0是离散相的形成周期,图中可见,毛细数越小,在离散相形成过程中压强变化幅度越大,这一现象也反映了挤压机制下连续相出口挤压力对离散相的形成起重要作用,滴落机制下,挤压力作用减弱,而在射流机制下,离散相的形成和连续相挤压力几乎无关,离散相表面的不稳定性是离散相脱离的主要原因。

离散相的脱离对微通道内流场产生影响,如图3所示。

小毛细数下,脱离前颈部离散相的速度和其表面平行,离散相后端连续相的流速和离散相表面垂直,离散相在颈部断裂后,脱离点处形成方向相反的一对涡,并和离散相表面垂直;随着毛细数增加,离散相脱离前后流场的变化减弱,脱离点处的速度越接近主通道中轴线的方向。

4结论本文模拟T型微通道内两相流动,在不同毛细数下,得到三种类型的离散相,离散相形成的周期内,连续相出口压强变化幅度随毛细数增大而减小,小毛细数下,离散相脱离点处的流速在其脱离前后变化剧烈,并出现涡流,毛细数增大,离散相脱离对流场影响变弱。

参考文献:[1]M. D.Menech,P.Garstecki, F.Jousse,H. A.Stone. Transition from squeezing to dripping in a microfluidic T-shaped junction[J].Journal of Fluid Mechanics,2008,595.[2]H.A.Stone,A.D.Stroock,A.Ajdari.Engineering flows in small devices:microfluidics toward a lab-on-a-chip[J].Annual Review of Fluid Mechanics,2004,36.[3]T.Squires,S.Quake.Microfluidics:fluid physics at the nanoliter scale[J].Reviews of Modern Physics,2005,77.[4]Shazia Bashir,Julia M.Rees,William B.Zimmerman. Simulations of microfluidic droplet formation using the two-phase level set method[J].Chemical Engineering Science,2011,66.[5]Jacqmin D.Calculation of two-phase Navier-Stokes flows using phase-field modeling[J].Journal of Computational Physics, 1999,155.[6]J.S.Rowlinson,B.Widom.Molecular Theory of Capillarity [M].Clarendon Press,1989.[7]Xiao-Bin Li,Feng-ChenLi,Juan-Cheng Yang,Haruyuki Kinoshit,Masamichi Oishi,Marie Oshima.Study on the mechanism of droplet formation in T-junction microchannel[J].Chemical Engineering Science,2012,69.·181·。