纺纱设备作图

纺纱机械设计第一章PPT课件

教材: 纺纱机械(周炳荣主编) 教师:毛立民

67792516 课时:32 (共8周) 考试:闭卷形式 成绩评定: 1. 平时作业 20% 2. 考试成绩 70% 3. 出勤率 10%

本课程主要内容

纤维及纱(Fiber and Yarn) [Fiber → Yarn] 开清棉机械(Opener and Cleaner) 梳棉机(Card) [ 精梳机(comb)] 并条机(Draw Frame) 粗纱机(Roving Frame) 细纱机(Ring Spinning Frame) 新型纺纱机(Novel Spinning Frame)

性能一致,以便制成质量稳定的纱线。 ②不同品种的纤维原料经过均匀混和后可

制成具有综合性能的混纺纱。

表1-5 原棉混合形式

例1.

设涤棉干重混合比为65/35(涤/棉), 在头道并条机上涤条为4根,棉条为2根, 已知涤条线密度为了Ttl,求棉条线密度 Tt2。

4Tt1 65(11.00)4 2Tt2 35(11.08)5

Main References

周炳荣,纺纱机械,中国纺织出版社,1999 陈人哲等,纺织机械设计原理(上册),中国纺织出

版社,1996

D. J. McCreight, etc, Short Staple Yarn Manufacturing, Carolina Academic Press, USA, 1997

一、学习本课程的目的 了解纺纱工艺基本知识 熟悉纺纱设备的工作原理及结构特点 掌握纺纱机械中关键机构的设计方法

纺织是东华大学的特色 纺织机械是机械学院的特色

有了特色就有了优势

二、学习本课程的方法

工艺与设备相结合; 理论与实践相结合; 综合运用以前学过的基础知识,如:数学、

七辊牵伸机组的整体设计(机械CAD图纸)

前言随着我国纺织工业的不断进步,以前小容量的涤纶纺丝设备已经远远不能满足现代高速纺织机械的发展。

就化纤机械产品而言,需要从单一的数量型转向高新技术型,从化纤的单一品种转向相对的精细加工,从传统机械技术转向高新电子信息控制技术,不能再走产品趋同、技术向下的路了。

这是化纤机械必须适应的转折,转折的目的是服务于化纤产品的发展。

科学在发展,技术在进步,化纤机械产品发展的具体任务,首先是立足于现实,提高传统化纤机械产品的质量,提高技术水平,提高产品的可靠性,赢得用户的信誉。

在此基础上,跟踪新的纤维领域,为发展民用舒适型纤维生产,为发展产业用纤维生产,为发展军用、警用纤维生产提供技术装备。

需要研制、开发和生产年产60万吨及以上的新型PTA成套装置。

连续研制新一代、大容量、连续化、高速度、自动化的涤纶长丝、短丝纺丝和后处理设备,以及成套设备的信息控制技术。

牵伸机目前纺织原料已向混纤、混色、异截面、异收缩等多种复合加工方向发展,为了适应这一要求,提高牵伸机的产品开发能力,增加双喂入、双牵伸单丝卷绕功能,以满足不同规格、不同原料的丝复合牵伸加工;增加上油装置,满足不同品种的需求;增加卷装重量,使卷重达9㎏~10㎏,以进一步减少停车生产(接头)时间,满足后选用户需求。

“十一五”重点化纤机械产品发展方向和关键技术有:重点开发200~250吨/日涤纶短纤维生产线;研制年产60万吨PTA成套国产化技术与设备。

完善国产长丝复合纺丝机,开发短丝复合纺丝设备。

开发涤纶0.3dpf超细纤维纺丝设备。

开发可纺制涤纶高强和高模低缩纤维的成套设备。

研发年产6万吨粘胶短纤维生产线。

腈纶纤维、芳纶1414要进一步提升,研究开发碳纤维、导电纤维、光导纤维、超大分子量的聚乙烯纤维、中空膜纤维等高新技术纤维与设备。

摘要涤纶短纤维后处理设备七辊牵伸机牵伸辊属于牵伸机的工作部分,合理设计将提高七辊牵伸机的性能。

牵伸机是纺丝后处理的主要设备之一,根据纺丝的工艺要求来确定牵伸机的数量和功率。

纺织机械

纺织机械问题描述这个例子中所用的简单纺织机械以一个具有狭长入口管和圆柱定子的封闭空心圆柱体来描述。

一个薄壁圆锥体高速旋转。

空气在离开出口管子之前流经旋转的圆锥体。

由于切向应力,这个旋转的圆锥体使空气形成漩涡。

旋转空气运动确定纱线织物的结构方向。

在这个例子中的空心圆柱尺寸如下:内径为32 mm 并且内部高度为20 mm。

空气以0.0002026 kg/s 质量流量被注射入直径为 1 mm 的入口管。

这个圆锥体的厚度为 1 mm 并且这个圆锥体的边被放置在距离主圆柱体的 3 mm 处。

这个圆锥体以130000 RPM 的速度旋转。

圆柱体出口管外部的压力被定义为96325 Pa。

EFD.Pro 分析空气流动时不考虑任何纤维粒子。

假设纤维粒子对空气流动的影响被忽略。

将小颗粒的聚苯乙烯粒子射入到空气流中,通过后处理的Flow Trajectory 能够研究空气流动对织物的影响。

40 m/s 空气切向速度被定义为初始条件以加速收敛和减少求解问题的计算时间。

模型定义复制Tutorial Advanced 2 - Rotating Walls 文件夹进入到你的工作目录,此外由于EFD.pro 在运行时会对其输入的数据进行存储,所以必须确保文件处于非只读状态。

打开textile_machine.asm组件。

项目定义按如下所示使用Wizard创建一个新项目;边界条件按如下所示定义进出口边界条件:定义旋转壁面1. 在EFD.Pro 分析树,右击Boundary Conditions图标并且选择InsertBoundary Condition。

2. 选择Wall,然后Real Wall。

3. 在模型树中选择ROTOR 元件。

所有的转动面被选择。

然而,计算域外部的顶面必须要剔除。

4. 点击Filter。

选择Remove faces out of computational domain。

5. 点击OK 返回到Boundary Condition对话框。

第二章 毛纺工艺设计 第一节 纺纱系统 一 、粗梳毛纺系统 洗毛初加工

(3) 梳毛机出条重量确定 出条重一般在10~ 20克/米。 原料:细羊毛轻些,粗羊毛重些。 针布:弹性针布条轻些,金属针布条重些。 梳理要求高的,轻些。 (4)梳毛条的质量 ① 毛网清晰,纤维分布均匀,无破洞,破边、云斑。 ② 毛粒有一定限制:64s~70s细毛条<30只/克, 60s毛条 < 20只/克。 ③ 出条重量差异<±0.5克。 ④ 出机毛条回潮应有一定要求。 梳毛的疵点主要为毛粒、草屑和毛片及条重不匀。

(2)牵伸倍数、出条重和并合根数确定: ① 牵伸倍数 精梳前由头针(6以下)到三针逐渐加大(二针6~7, 三针8),精梳后的四针(7左右)应比三针小些,末针 (8左右)可再稍高些。 ② 出条重量 主要控制三针和末针的出条重,三针一般在7 ~12 克/米之间(精梳机喂入要求)。末针下机条其重量 应符合标准规定。

6、毛条制造工艺设计及质量标准 毛条标准有物理指标和外观疵点

外毛毛条物理指标和外观品质标准

指标 细 支数 平均细度 (μm) 18.1~20.5 20.6~21.5 21.6~23.0 23.1~25.0 25.1~27.0 27.1~29.5 29.6~32.5 32.6~35.5 35.6~38.5 38.6~42.0 度 离散系 数(%) 22 23 23 24 25 25 26 26 26 26 平均长 度(mm) 68 71 75 80 85 90 100 110 110 110 物 理 指 标 长 度 离散系 数(%) 37 37 37 38 39 39 41 41 41 41 标准 (g/m) 17 17 17 17 19 19 19 19 19 19 外 观 疵 点 单 位 重 量 公差 (g/m) ±1 ±1 ±1 ±1 ±1.5 ±1.5 ±1.5 ±1.5 ±1.5 ±1.5 重量不 匀(%) 3 3 3 3 3.5 3.5 3.5 3.5 3.5 3.5 毛粒 (只/g) 草屑 (只/g)

纺织设备幻灯片PPT课件

GA014MD型络筒机

FA709并纱机

YFA710并纱机

YF1702型电锭倍捻机

FA721-75捻线机

R814捻线机

环锭捻线机

合股机

G1725型剑杆织机

G1276型剑杆织机

GD767喷水织机

GA710喷气织机

单 面 圆 纬 机

KS3A经编机

棉纺锭子

棉纺钢领

精品罗拉

下罗拉

FA006系列往复抓棉机

主 除 杂 机 及 喂 棉 箱

锯 齿 滚 筒 开 棉 机

FA221型系列高产梳棉机

FA302型并条机

条 卷 机

并 卷 机

F1268A型精梳机

FA251E精梳机

A456系列粗纱机

F1518系列环锭细纱机

FA1508型环锭细纱机

ห้องสมุดไป่ตู้

FA601型转杯纺纱机

转杯纺纱机

学习总结

经常不断地学习,你就什么都知道。你知道得越多,你就越有力量 Study Constantly, And You Will Know Everything. The More

You Know, The More Powerful You Will Be

结束语

当你尽了自己的最大努力时,失败也是伟大的, 所以不要放弃,坚持就是正确的。

When You Do Your Best, Failure Is Great, So Don'T Give Up, Stick To The End 演讲人:XXXXXX 时 间:XX年XX月XX日

FAa507细纱电路图504锭

12

~24V

11

0V

22

~100V 21

5

6

7

8

F6 1 F1 2 1 F2 2 1 F3 2

c 1\56

e 2/7F

e

A

7D

g 2D

X1 X2

37

26

1

H3

2

24

h 2\8F h 4/2D

B

d 4\2D d 1\6B

d 2\1E

7D

C

1 F4 2

m 2\9E

n 2\9E

D

L

e 7B

~220V

U5

N

吹吸风电机*

8

9

35

8

24

11

21

M5:W

9

10

36

9

25

12

15

M5:PE

10

11

37

10

27

8

31

S0:13

11

28

9

32

S0:14

控制电源开关

12

29

19

33

S0:23

D

34

S0:24

13

30

20

D

39

Y:A1

主轴刹车盘

40

Y:A2

14

31

13

15

32

14

车尾X2端子表

X2 To

TYPE

E

15 S8:4

TYPE

钢领板电机

油泵电机-油位下限

油泵压力 满纱灯 油位下限灯-吸风启动-主轴启动-中途停-中途落-停车程序-急停 门开关 三自动:纺纱 -落纱-满纱

盘点各种各样的染色设备(附原理图+动图)

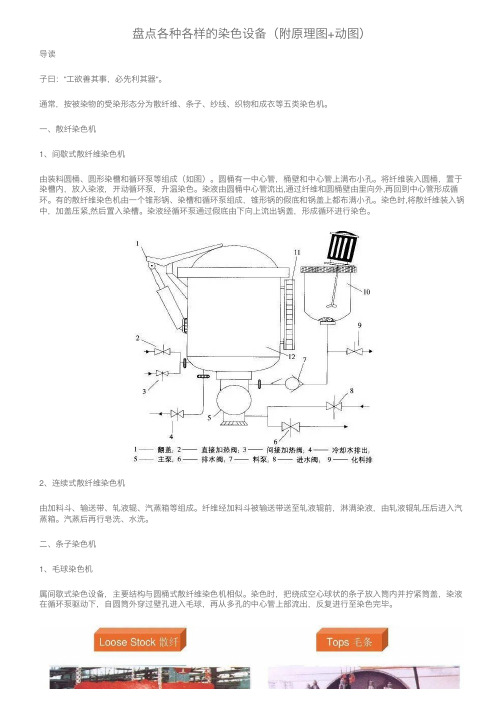

盘点各种各样的染⾊设备(附原理图+动图)导读⼦⽈:“⼯欲善其事,必先利其器“。

通常,按被染物的受染形态分为散纤维、条⼦、纱线、织物和成⾐等五类染⾊机。

⼀、散纤染⾊机1、间歇式散纤维染⾊机由装料圆桶、圆形染槽和循环泵等组成(如图)。

圆桶有⼀中⼼管,桶壁和中⼼管上满布⼩孔。

将纤维装⼊圆桶,置于染槽内,放⼊染液,开动循环泵,升温染⾊。

染液由圆桶中⼼管流出,通过纤维和圆桶壁由⾥向外,再回到中⼼管形成循环。

有的散纤维染⾊机由⼀个锥形锅、染槽和循环泵组成,锥形锅的假底和锅盖上都布满⼩孔。

染⾊时,将散纤维装⼊锅中,加盖压紧,然后置⼊染槽。

染液经循环泵通过假底由下向上流出锅盖,形成循环进⾏染⾊。

2、连续式散纤维染⾊机由加料⽃、输送带、轧液辊、汽蒸箱等组成。

纤维经加料⽃被输送带送⾄轧液辊前,淋满染液,由轧液辊轧压后进⼊汽蒸箱。

汽蒸后再⾏皂洗、⽔洗。

⼆、条⼦染⾊机1、⽑球染⾊机属间歇式染⾊设备,主要结构与圆桶式散纤维染⾊机相似。

染⾊时,把绕成空⼼球状的条⼦放⼊筒内并拧紧筒盖,染液在循环泵驱动下,⾃圆筒外穿过壁孔进⼊⽑球,再从多孔的中⼼管上部流出,反复进⾏⾄染⾊完毕。

(散纤染⾊与⽑条染⾊)2、⽑条连续轧染机结构与连续式散纤维染⾊机相似,汽蒸箱⼀般为“J”形,附有烘⼲设备。

三、纱线染⾊机1、绞纱染⾊机主要由⽅形染槽、⽀架、载纱管和循环泵组成,属间歇式染⾊设备。

将绞纱悬挂在⽀架的载纱管上放进染槽。

染液在循环泵驱动下流经绞纱。

有些机型的载纱管还能缓缓转动,管壁上有⼩孔,染液由⼩孔喷出流经绞纱。

(图:绞纱染⾊机原理)2、筒⼦纱染⾊机主要由圆筒形染槽、筒⼦架、贮液槽以及循环泵等组成,属间歇式染⾊设备。

纱线绕在圆柱形簧管或多孔锥形管上,然后再固定于染槽中筒⼦架的多孔套管上。

染液经循环泵流⼊筒⼦架多孔套管,然后从筒⼦纱的内⼼向外流动。

间隔⼀定时间后再作反向流动。

染⾊浴⽐⼀般为10:1-5:1左右。

3、经轴染⾊机主要由圆筒形染槽、经轴、贮液槽和循环泵等组成,是间歇式染⾊设备。

【精品】FA502型细纱机

第十节 FA502型细纱机一、本机作用将粗纱经过进一步的拉长抽细到一定程度,加捻卷绕成一定卷装,并符合国家质量标准的细纱,以供制线,织造使用,其具体作用是:1、牵伸将粗纱进一步均匀抽长拉细到所纺细纱的细度即特数。

2、加捻将牵伸后的须条加上适当的捻度,使成纱具有所需要的强力弹性和光泽等物理机械性能。

3、卷绕成形将纺成的细纱,按一定的成形要求卷绕在细纱纱管一成为管纱,使之便于运输、贮存和继续加工。

二、主要机构和简明工艺过程1、主要机构(1)喂入部分粗纱架、粗纱支持器(托锭支持器吊锭支持器两种)导纱杆、横动导纱装置。

(2)牵伸部分牵伸罗拉、罗拉轴承、胶辊、罗拉座、上下皮圈销和皮圈、弹簧摇架、隔距块、集合器(3)加捻卷绕部分导纱、隔纱板、钢领、钢丝圈、清洁器、锭子、纱管、锭带轮等。

(4)成型部分成型凸轮、成形摇臂、链条、分配轴、牵吊轮(杆带、钢领板和导纱板的升降横臂。

2、工艺过程图12-1 FA502细纱机剖面图图12-2 FA502细纱机传动图粗纱从套在粗纱架托锭的粗纱管上退绕下来(见图12-1),经导纱杆及缓慢往复运动的横动导纱喇叭口,喂入牵伸装置进行抽长拉细(后、前两牵伸两区分段牵伸,其中后区牵伸小,前区大)。

牵伸后的须条由前罗拉输出,经导纱钩,穿过钢丝圈,加捻后绕到紧套在锭子上的纱管上。

锭子高速回转,通过张紧的纱条带动钢丝圈沿着钢领跑道高速回转,钢丝圈每转一转,就给牵伸后的须条加上一个捻。

由于钢领对钢丝圈摩擦阻力的作用,使钢丝圈的回转速度落后于纱管的回转速度,因而使前罗拉连续输出的纱条能够卷绕到纱管上,钢丝圈同纱管的转速之差就是管纱单位时间内卷绕圈数。

靠成形机构的控制,钢领板按一定规律升降,保证了细纱卷绕在纱管上形成等螺距圆锥形的管纱。

该机传动系统见图12-2。

七、细纱疵点产生原因分析和提高质量的途径(一)细纱不匀的产生和消除方法1.重量不匀的种类(1)重量不匀 一定长度或一定数量产品重量间的差异程度,称为产品的重量不匀率 生产中为了掌握半制品和细纱纺出重量(特数)合乎规定要求,在控制产品重量不匀率指标的同时,还采用支数偏差(重量偏差)来控制半制品和细纱的支数(特数)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.画出梳棉机锡林、刺辊、盖板和道夫相互位置及回转速度方向示意图,在图上画出两针面间作用的针齿配置,并

说明其作用条件。

(12分)

答:示意图略。

锡林和刺辊间为剥取配置,作用条件:两针面间针齿交叉配置;两针面间具有相对速度;两针面间具有较小的隔距和一定的针齿密度。

锡林和盖板间为分梳配置;锡林和道夫间为分梳配置(凝聚作用),其作用条件为:两针面间针齿平行配置;两针面间具有相对速度;两针面间具有较小的隔距和一定的针齿密度。

2.画出并条机三上三下压力棒牵伸机构及其摩擦力界分布示意图,利用附加摩擦力界理论阐述该机构的牵伸特点。

(10分)

答:压力棒牵伸示意图如下

构成:三对罗拉,主牵伸区装有一根固定压力棒,前罗拉直径较大为50mm,二、三罗拉直径较小为35mm,二罗拉抬高。

特点:

①由于二罗拉抬高,并且压力棒可以调节,使须条沿前罗拉的握持点切线喂入,避免了反包围弧,利于成纱条干。

②压力棒的存在使纱条在二罗拉上面和压力棒下面产生了包围弧,加强了主牵伸区中后部摩擦力界,使变速点向

前钳口靠近且集中,减小了移距偏差,利于纱条均匀。

③对加工纤维的长度适应性较强,适纺长度为25~80mm。

当原料长度有较大变动时,不需要移动罗拉的位置,只

要移动前胶辊和中胶辊连同压力棒的位置就可以了。

④压力棒对须条的法向压力具有自调作用,因此牵伸过程中牵伸力稳定,利于成纱均匀。

3.画出发生阻捻、捻陷、和假捻作用的示意图?说明其作用过程并举例说明它们在纺纱加工中的应用(12分)答:示意图如下。

捻陷:纱条输送方向与捻回传递方向相反,摩擦件位于加捻点与握持点间。

由于摩擦件C使纱条片段AC上的捻度比正常捻度减少了,这种现象称为捻陷。

粗纱机锭翼顶孔和细纱机导纱钩均为捻陷点。

阻捻:加捻区AB,中间摩擦件C,但纱条运动与捻陷情况相反,即捻回传递与纱条输送方向相同。

C件的摩擦阻力矩阻止捻回传至AC段,摩擦件C对一段纱条(BC段)有增捻,这种现象称为阻捻,但对产品捻度并无影响。

粗纱机锭管边孔、空心臂、压掌处以及细纱机钢丝圈处均为阻捻点。

假捻:如图所示加捻器B位于中间,AB与BC为两个加捻区,当捻度稳定,即t→∞,AB区中的纱条有捻度,而BC区的稳定捻度为零,产品中没有捻回,这种加捻过程称为假捻。

粗纱机的锭翼顶孔是假捻点,在假捻变形加工中也应用了假捻原理。

4.画出豪猪式开棉机打手室的气流分布规律示意图,说明其特点,并分析如何利用气流分布规律进行落棉控制。

(12分)

答:豪猪式开棉机打手室的气流分布规律示意图如下图所示。

打手室内气流分布特点:

1-6根:在棉块进口靠近给棉罗拉处有棉层喂入形成封闭状态打手高速回转带动气流,形成负压,气流从尘棒间补入,并不影响大杂质落下(冲力大)。

6-39根:当打手撕扯棉层后,棉块投向尘棒,不再封闭。

打手高速回转带动气流,气压逐渐增加到最大值,为正压。

气流主要由打手室溢出,补入气流很少,杂质多在此落下,为主要落杂区。

随后,由于前方风扇吸引气流的影响逐渐增大,压力下降,并呈现部分正负压不稳定段。

39-51根:近出口处,前方风扇作用,气流大量补入,形成负压,小杂质和纤维下落后,又会被气流带回打手室,为主要回收区。

落棉控制

①合理配置打手和风扇速度,风扇速度高,尘棒间补风量增大,落棉减少;打手速度增加,落棉增多,若打手速度不

变,在保证原料正常输送的情况下,适当减小风扇速度,开松和除杂作用加强。

②合理调整尘棒间隔距:自入口到出口由大到小,入口处由于棉块较大且有气流回首,故放大隔距利于大杂质的排出,

在出口回收区棉块更小,杂质也较小,所以此处隔距更小些。

③合理控制各处进风方式和路线:增加后进风或减少侧进风,会使车肚落杂区扩大,落棉增多,除杂作用增强。

5.画出分梳和剥取作用针齿配置及受力示意图,并说明其作用条件。

(12分)

分梳作用条件:①两针面间具有较小的隔距,有一定的针齿密度。

②两针面针齿平行配置。

③两针面间具有相对运动。

(3分)

分梳作用针齿配置及受力示意图如下图所示。

剥取作用条件:①两针面间具有较小的隔距,有一定的针齿密度。

②两针面针齿交叉配置。

③两针面间具有相对运动。

(3分)

剥取作用针齿配置及受力示意图如下

6.画出三上四下前置式和后置式牵伸机构示意图,利用附加摩擦力界和弯钩伸直理论阐述该两种机构的牵伸特点。

各

适用于何种情况?(12分)

答:三上四下前置式和后置式牵伸机构示意图如图甲、图乙所示。

前置式:适用于各道并条机。

其牵伸能力较后移式大,因为后牵伸区实际上是个准备区,当喂入条子的纤维伸直度较差时经后区牵伸的初步伸直、平行和分离,有利于主牵伸区的进一步伸直、平行和分离工作,减少纤维变速点扩散的幅度,有提高质量。

前区二罗拉抬高,使须条在中上皮辊和二罗拉上形成包围弧,加强了前牵伸区的中后部摩擦力界强度,利于变集中且靠前,从而使该牵伸机构的牵伸能力提高。

由于后区的牵伸倍数较小,利于牵弯钩的伸直,比较适用于头道并条。

后移式:适用于二道并条机。

由于主牵伸区中的纤维较前置式的多,增强了后部摩擦力界强度,有利于控制浮游纤维的运可适应长度较短的纤维加工。

在二道并条机上采用后移式,主牵伸在后区,对伸直喂入的条子中的后弯钩纤维是有利的,高产品的质量,因为在二道并条机上后弯钩纤维占优势。

牵伸机构在主牵伸区的前方有一整理区,使纤维在脱离前钳口后续受到一定的张力,防止或减少纤维的回缩现象,利于伸直度的稳定和保持。

7.(共7分)(2.5分)

加工普通含杂原棉:含杂较少时,增加侧进风,减小前后进风,反之,减少侧进风,增加前后进风。

(1.5分)

加工高含杂原棉:前后进风加大,放大入口尘棒隔距,减小出口尘棒隔距,将前后箱封闭成死箱。

(1.5分)

加工化纤:不采用前后进风,采用侧进风。

(1.5分)。