PFMEA易出问题点描述

pfmea过程潜在失效模式及后果分析案例(从原材料-加工-出货整套案例分析)

1、注射压力大 2、锁模力不够 3.模具分型面有异物

4 调节注射压力 作业准备验证,适当调

整,并进行工艺监控 清理模具分型面

产品不合格

2

C 4.塑料温度太高

调节 56

5

制品质量符合 要求

气泡

1.原料含水分、溶剂或 易挥发物

3

原料检验

2.塑料温度太高或受热 时间长,易降聚或分解

标签贴错 漏检 纸箱受潮变形 数量不准确

产品型号错

误,顾客不满 2

意

不良品混入, 影响客户使用

5

纸箱变形破损 3

顾客不满意

1

C 包装人员粗心 C 检验人员操作失误 C 纸箱堆积太高 C 仓库计数错误

3 检查、更正 3 检验、及时标记 3 检查、更正 3 检查、更正

2 42

1 21

3 18 4 60 3 27 26

3.注射压力太小

调节注射压力

4.注射柱塞退回太早 产品不合格 7 A

5.模具温度太低

调节注射温度

6.注射速度快

调节注射速度

2 42

7.在料筒加料端混入空 气

6

制品质量符合 要求

凹痕、缩水

产品不合格 7

1、流道浇口太小

4

2、塑料件太厚或厚薄 不均

3、浇口位置不当

4、注射保压时间太短 A 5、加料量不夠

过程潜在失效模式及后果分析 (PFMEA)

类型/部件: 车型年:

核心小组:

设计责任: 关键日期:

RPN DETECT

OCCUR CLASS SEV

项目

设计功能/要 求

潜在失效模式

潜在失效后果

1 原材料采购 原材料不合格

摄像头 PFMEA

5

40

A003(SMT加 元件贴错、贴反、漏 贴等不良 工)

影响后续生产

5

贴片位置不正确、装 错、装反物料、机器 程序角度错

3

对作业员进行培训、 首件要进行全检、物 料要核对好后上线

3

45

A004(装镜头 图像不正、不清晰、 影响图像效果、功能 不镜像 与要求不一样 、调焦距)

3

镜头装歪、焦距没有 调好、程序不对

严重度数起因机理q1来料检验没有核对好规格尺寸型号等w1物料仓储物料没有放好到指定货架划分区放置并且每个物料要做好物料标识卡a001领料a002程序烧入作业方式不当ic不良程序错乱放置不当写作业流程说明加强来料检验烧写前确认好程序按作业说明放置ic后进行元件贴错贴反漏贴等不良贴片位置不正确装错装反物料机器程序角度对作业员进行培训首件要进行全检物料要核对好后上线a004装镜头调焦距图像不正不清晰不镜影响图像效果功能与要求不一样镜头装歪焦距没有调好程序不对镜头要装到位图像调到最清晰确认好烧录的程序a005加工前盖后盖不防水端子线的护线套破损没有有防水功能易导致短漏装防水圈热风枪温度过高或吹的时间过长加强作业的培训作业前要检查热风枪的温度控制好作业时间a006装配灯板摄像机板焊接温度过高或过低焊定柱破损出现烫伤或焊点不良界面回路功能无法正常工作报废物料焊接方式不当电烙铁温度设定不当电批力度不对作业员进行培训使用恒温洛铁调节电批力度a007合壳前盖与后盖之间松动不防水螺丝漏打或没有打前后盖没有合到位密封胶没有打到位均匀作业员疏忽电批力度过大或打滑对作业员进行培训作业前调节好电批力度a008调试图像不清晰不感红外画面不同步或扭曲端子线接触不良镜头焦距没有装好光敏电阻没有焊好端子线接头处松动镜头焦距要调到位检查好焊点接头处a009老化老化电压过高或过低漏老化会烧掉一些部件易损坏产品无法检出先期老化元件电源供应调整不当作业疏漏加强作业的培训上电前核对好电压a010成品测试图像不清晰色彩度差不感红外画面不同步或扭曲端子线接触不良镜头焦距没有装好老化测试中器件损坏光敏电阻没有焊好端子线接头处松动镜头焦距要调到位检查好焊点接头处a011贴标签标签内容不对标签贴歪漏贴标签标签内容模糊不清来料检验作业员的疏忽加工不良加强来料检验加强作业员培训a012检验包支架松动外壳刮花包装盒破损来料检验作业员的疏忽加工不良加强来料检验加强作业员培训w2成品仓储成品没有归类且没有摆放在指定的区内成品数量不正确仓库员没有归类放好入库前没有清点成品数量加强仓库管理入库前核对成品数量d货物运输运输后产品出现不良货没有按时到达测试检验不到位地址没写清楚加强检验多次做振动自由落体实验rs返修作废漏作标识没有收到不良标签做多个标识标识不完整清晰标识位置不一致维修品没有给到流水线上重新测试检验后工序无法识别状态需重复确认影响维修作业可疑品呗使用不良标签丢失作业员重复

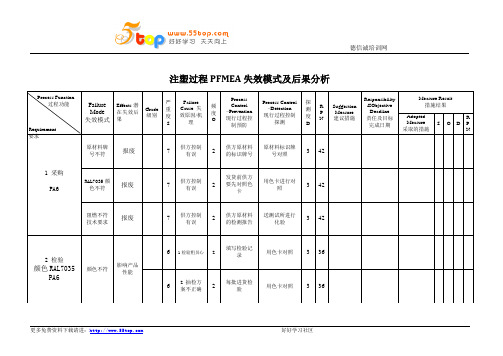

注塑过程PFMEA失效模式及后果分析

德信诚培训网更多免费资料下载请进: 好好学习社区注塑过程PFMEA 失效模式及后果分析Failure Mode 失效模式 Effects 潜在失效后果Grade 级别严重度SFailure Cause 失效原因/机理频度OProcess Control –Prevention 现行过程控制预防Process Control –Detection 现行过程控制探测探测度DR P N Suggestion Measure 建议措施Responsibility &Objective Deadline 责任及目标 完成日期Measure Result 措施结果Adopted Measure 采取的措施S O D RPN1 采购PA6原材料牌号不符报废 7供方控制有误2供方原材料的标识牌号 原材料标识牌号对照3 42RAL7035颜色不符报废 7供方控制有误2发货前供方要先对照色卡用色卡进行对照3 42阻燃不符技术要求报废 7供方控制有误2供方原材料的检测报告 送测试所进行化验3 422 检验颜色RAL7035PA6颜色不符影响产品性能61检验粗员心 2填写检验记录用色卡对照 3 3662 抽检方案不正确2每批进货检验用色卡对照 3 36Process Function过程功能Requirement 要求。

塑胶产品易开裂物料 PFMEA 模板-(1

清理完成后技术员对清理工 作确认,用无尘布擦拭,无 脏污即可(详见换料作业指

导书进行作业) 技术员开机前对材料进行核 对确认是否按照规范做业。

技术员对加料人员设定的干 燥温度及时间进行确认,选

用设备进行确认.

材料在炮筒停留时间适 当,生产出外观、功能 合格的产品

成型机台与实际零件重量不匹 配,导致材料降解

7 材料在炮筒停留时间过长

成型周期设置不合理,导致生产 7 材料在炮筒停留时间过长 周期过长,导致材料降解

生产设备性能稳定可 靠,产品一致性好,支 持批量生产

螺杆磨损造成储料不稳定或驱动 曲臂磨损造成锁模不稳定,机台 稳定性差,产品一致性不好,可 能出现小概率的不良品

8

注塑机台维护不到位

模温符合理、正确,生 实测多点模温偏低,导致熔接线 8 实测模具温度不够高,致零件内

产出外观、功能合格的 位置强度下降、开裂

应力偏大

产品

注塑压力合理、正确, 注塑压力过大,使产品内应力大 8 注塑压力过大

生产出外观、功能合格

的产品

速度过快会导致材料温度上升而 8 小浇口情况下,注塑速度过快

5

设备维护不到位

生产前5模样品需废弃, 生产前10模内注塑机参数还不稳 5 生产过程控制不完善

10模后注塑趋于稳定, 定,产品一致性不好,不良率高

产品一致性好

8 零件清洗工艺缺失、或不彻底 金属镶件有油污,跟塑胶材料不

兼容

清洗外观、油污的溶剂跟塑胶材 8 清洗剂选择错误 料不兼容

8 模具上模前保养不规范 顶针油、润滑油等模具用油接触

过大,导致材料降解;背压过 小,导致熔胶内气体量过大,材 料易局部降解,产品易产生气 泡,开裂。

热处理PFMEA(1)

42

无

28

无

28

无

中频淬火后对 84 零件100%进行

在线涡流检测 中频淬火后对 84 零件100%进行 在线涡流检测

28

无

28

无

42

无

28

无

28

无

36

无

48

无

54

无

28

无

42

无

中频淬火后对 84 零件100%进行

在线涡流检测

28

无

改正後結果 Results after Correction

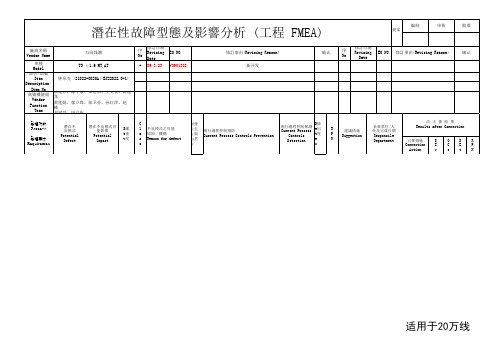

潛在性故障型態及影響分析 (工程 FMEA)

编制 提案

审核

批准

廠商名稱 Vendor Name

万向钱潮

車種 Model

TD γ1.6 MT,AT

品名/品號

Item

钟形壳 /21022-0020A( BJ22022.0-1)

Description/

Item No 商號機能組

Vendor Function

外喷流量偏小

1

·人工设定,程序监控 ·每2小时监控1次

感应器长度形状与工件 形状不匹配

2

感应器入库检验

加热时间不合理

·程序设定 3 ·首件确认合格后程序锁定

·每2小时监控1次过程参数

·程序设定

电压不合理

3 ·首件确认合格后程序锁定

·每2小时监控1次过程参数

屏蔽环位置不合理

2

·感应器入库检验 ·更换不同产品时进行调整

C l 不良模式之可能 a 原因/機構 s Reason for defect s

O發

c生 c異

現行過程控制預防 Current Process Controls Prevention

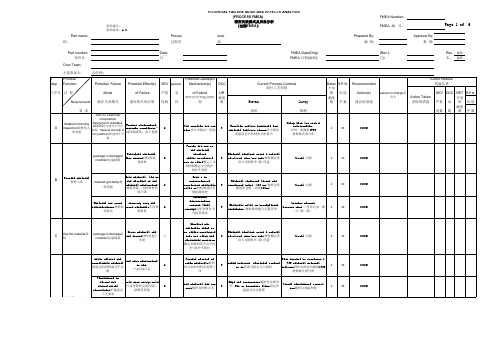

PFMEA潜在失效模式及后果分析

零件名称:过程责技术部编制:批准:Part number:KeyDate FMEA Date(Orig):FMEA Date(Rev.):Rev.A/0零件号:关键日FMEA 日期(编制):FMEA 日期(修订):版本:A/0Core Team:preservation溶解,保温零件名称:过程责技术部编制:批准:Part number:KeyDate FMEA Date(Orig):FMEA Date(Rev.):Rev.A/0零件号:关键日FMEA 日期(编制):FMEA 日期(修订):版本:A/0Core Team:零件名称:过程责技术部编制:批准:Part number:KeyDate FMEA Date(Orig):FMEA Date(Rev.):Rev.A/0零件号:关键日FMEA 日期(编制):FMEA 日期(修订):版本:A/0Core Team:零件名称:过程责技术部编制:批准:Part number:KeyDate FMEA Date(Orig):FMEA Date(Rev.):Rev.A/0零件号:关键日FMEA 日期(编制):FMEA 日期(修订):版本:A/0Core Team:零件名称:过程责技术部编制:批准:Part number:KeyDate FMEA Date(Orig):FMEA Date(Rev.):Rev.A/0零件号:关键日FMEA 日期(编制):FMEA 日期(修订):版本:A/0Core Team:零件名称:过程责技术部编制:批准:Part number:KeyDate FMEA Date(Orig):FMEA Date(Rev.):Rev.A/0零件号:关键日FMEA 日期(编制):FMEA 日期(修订):版本:A/0Core Team:。

锂离子电池PFMEA

1 15

粘度高

粘度

常温下,粘度值 为15000±2000CP

粘度低

浆料稠,涂 布难操作

6

来料不良

粘结性差, 易掉料

8

来料不良

3 粘度计 4 粘度计

外包装无破裂、

外观

损伤,粘结剂为 乳白色,无沉淀

、杂质

有沉淀、杂质

浆料有颗 粒,涂布划 痕

5

运输破损、来 料不良

2 目视

过高

黏结剂失效 8 来料不良

1 pH精密试纸

责任及目标 完成日期

第3页,共35页

措施结果 采取的措施 S O D RPN

1 42

1 16 5 120 325目钢筛

石墨来料

振实 密度

≥0.5g/cm3

振实密度偏低 压实比低 7 来料不良

6

检

吸湿 性

相对湿度≥40%, 压片后≥6hr,不 掉料

容易吸水

极片易掉料 6 来料不良

6

比表 面

〈5m2/g

偏窄

电芯入壳难 5 来料不良

短路、爆炸 9 来料不良

盖板卡不进 4 来料不良

露极片,易 短路、电芯 7 来料不良 安全性能差

2 千分尺 2 千分尺 1 钢尺

5 钢尺

9 90 MSA

9 162

14

MSA 1 35

热缩 横向≤1%;纵向 性 ≤5%

高温性能差

隔膜纸来 料检验

耐腐 蚀性

用电解液浸泡12H 后不腐蚀、不变 形

1 16

10 160 增加此项 10 140 IQC检 2 36

过程名称

过程 特性

控制要求

潜在失效模式

潜在的失效 后果

FMEA、DFMEA、PFMEA学习资料

FMEA管理模式(Failure Mode and Effect Analysis,失效模式及效应分析)什么是FMEA"FMEA(Failure Mode and Effect Analysis,失效模式和效果分析)是一种用来确定潜在失效模式及其原因的分析方法。

具体来说,通过实行FMEA,可在产品设计或生产工艺真正实现之前发现产品的弱点,可在原形样机阶段或在大批量生产之前确定产品缺陷。

FMEA最早是由美国国家宇航局(NASA)形成的一套分析模式,FMEA是一种实用的解決问题的方法,可适用于许多工程领域,目前世界许多汽车生产商和电子制造服务商(EMS)都已经采用这种模式进行设计和生产过程的管理和监控。

FMEA的具体内容FMEA有三种类型,分別是系统FMEA、设计FMEA和工艺FMEA,1)确定产品需要涉及的技术、能够出现的问题,包括下述各个方面:需要设计的新系统、产品和工艺;对现有设计和工艺的改进;在新的应用中或新的环境下,对以前的设计和工艺的保留使用;形成FMEA团队。

理想的FMEA团队应包括设计、生产、组装、质量控制、可靠性、服务、采购、测试以及供货方等所有有关方面的代表。

2)记录FMEA的序号、日期和更改内容,保持FMEA始终是一个根据实际情況变化的实时现场记录,需要强调的是,FMEA文件必须包括创建和更新的日期。

3) 创建工艺流程图。

工艺流程图应按照事件的顺序和技术流程的要求而制定,实施FMEA需要工艺流程图,一般情況下工艺流程图不要轻易变动。

4)列出所有可能的失效模式、效果和原因、以及对于每一项操作的工艺控制手段:对于工艺流程中的每一项工艺,应确定可能发生的失效模式.如就表面贴装工艺(SMT)而言,涉及的问题可能包括,基于工程经验的焊球控制、焊膏控制、使用的阻焊剂(soldermask)类型、元器件的焊盤图形设计等。

对于每一种失效模式,应列出一种或多种可能的失效影响,例如,焊球可能要影响到产品长期的可靠性,因此在可能的影响方面应该注明。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

体现持续改善精神 技巧:注意探测措施 填写方法

FMEA易出问题点描述

1 FEMA封面易出问题点

2 FMEA内容易出问题点

2 FMEA内容易出问题点

2 FMEA内容易出问题点

2 FMEA内容易出问题点

2 FMEA内容易出问题点

2 FMEA内容易出问题点

2 FMEA内容易出问题点

3 FMEA易出问题总结

序号

1 2 3 4 5 6 7 8

问题描述

封面小组成员不全;封面备注 与OP文件矛盾。 典型的潜在失效模式缺失

解决办法

与程序文件保持一致 工序常有的失效模式必 须包含在内

备注

客诉过的问题必须包 含在内 SPC清单 FMEA中可不描述具 体参数,如1次/周保 养可描描述为定期保 养。

Байду номын сангаас

按特殊特性清单,同时 特殊特性标错误(漏标、误标、 可结合公司内部过程特 符号使用错误) 性清单 预防措施中参数与WI、CP不一 致 探测措施中参数与WI、CP不一 致 FMEA流程与流程图或LOT不一 致 改善措施填写的问题(无改善 措施、填写不全、未及时更新 到前面) 探测度评分问题(与第四版要 求不符) 保持关联文件的一致性 保持关联文件的一致性 流程必须一致 确保每次更新都有新的 改善措施展现 与第四版手册要求一致