汽轮机凝汽器的作用及结构

汽轮机凝汽器主要功能与结构

汽轮机凝汽器主要功能与结构一、主要功能:1.冷凝高温高压蒸汽:汽轮机排出的高温高压蒸汽在凝汽器中经过冷却和凝结,将其转化为液态水。

冷凝过程中,蒸汽中的热量被传递给冷却介质,从而使蒸汽降温冷凝,同时冷却介质被加热,实现热量的传递和能量的回收。

2.回收热量和能量:在凝汽器中,蒸汽的冷凝释放出的热量可被用于加热水或其他介质,实现余热回收和能量再利用,提高动力装置的热效率和经济性。

通过热量回收,可减少外部供热和燃料消耗,从而降低能源消耗和环境污染。

3.提高汽轮机的工作性能:凝汽器可以在较低的背压下运行,通过保持凝汽器中的真空度,避免蒸汽泄漏和背压升高,确保汽轮机的正常工作。

降低背压有助于提高汽轮机的出力和总效率,减少功率损失和能量浪费。

4.防止蒸汽回流:凝汽器还起到阻止蒸汽回流到汽轮机中的作用。

当蒸汽冷凝成液态水后,通过排放系统排出,避免了蒸汽回流到汽轮机中,保护汽轮机的工作性能和正常运行。

二、结构:1.蒸汽进口:汽轮机排出的高温高压蒸汽通过进口管道进入凝汽器,通常位于凝汽器的上部。

蒸汽进口处还常设置雾化器,用于将蒸汽雾化成细小水滴,增加其与冷却介质的接触面积,促进热量传递和冷凝。

2.冷却介质流动通道:在凝汽器中,冷却介质(如冷却水)通过流动通道与蒸汽接触,从而吸收蒸汽的热量,实现蒸汽的冷凝和能量的回收。

冷却介质流动通道通常采用多管或盘管结构,以增加接触面积,提高换热效果。

3.凝结器:凝汽器中的凝结器是蒸汽冷凝的主要部分,通常采用多管或盘管结构。

冷凝器壁与冷却介质之间的接触面积较大,有利于热量的传递和冷凝。

凝结器内部常设有除气装置,用于去除凝结器中的气体,以保持凝汽器的真空度。

4.液态水排出:冷凝后的液态水通过排水系统排出凝汽器。

排水系统需要具备良好的排水性能,以确保液态水能够顺利排出,避免积水和堵塞。

排水系统还常设置与增压器,用于提升液态水的压力,方便排出。

5.真空系统:凝汽器内部需要保持一定的真空度,以阻止蒸汽泄漏和背压升高。

汽轮机凝汽器

7、冷却水管

(1)冷却管材料:对海水用钛管,对其它冷却水用不 锈钢冷却管 。

安装中的不锈钢多向扰流管凝汽器内部

改造后的不锈钢多向扰流强化换热管

换管后 的汽室 照片 (中部)

(2)管子的排列方式

三角形:换热效果 好,布置紧凑,但 汽阻大; 正方形:布置稀疏, 汽阻小,但换热效 果差; 辐向排列:介于二 者之间。 后两种用于凝汽器 进口处,第一种用 于其他空间。

加强型钢与支撑杆

9、抽气口和管束的布置

抽气口的布置:基本上有汽流向心、向侧、向上、 向下四种。

汽流向侧下

汽流 向心

汽流向上

多区域汽流向心

10、空气冷却区

凝汽器的传热面分为主凝结区和空气冷 却区两部分,这两部分之间用档板隔开, 空气冷却的面积约占凝汽器面积的5%10%。 (1)设置空气冷却区的目的:主要是 冷却空气,使其容积流量减小,进而减 轻抽气设备的负荷,有利于提高抽气效 果。

汽轮 机排 汽口

汽轮机排汽口

东电清河电厂7、8号低压加热器穿装

(2)凝汽器水幕保护

A.安装位置:水幕保护在凝汽器喉部,低旁排汽口上部, 环绕喉部一圈。 B.作用:凝汽器水幕保护装置的喷水形成水幕,可以防 止低旁蒸汽进入凝汽器后引起低压缸升温,保护低压汽 缸。另外在低负荷、空负荷时排汽温度高,也可防止高 温排汽直接冲刷凝汽器冷却水管。 C.控制:凝汽器温度测点在凝汽器内二级低旁排汽口上 方附近(#7、8低加上方),用它来监视凝汽器低旁排 汽口的温度,用这里的温度代表凝汽器的温度,以决定 能否开启低旁和是否需要开启凝汽器水幕保护。若该处 高时快关低旁且闭锁(85℃报警,100℃快关低旁), 也可以根据此处温度开、关凝汽器水幕保护阀。

汽轮机凝汽器

汽轮机凝汽器汽轮机凝汽器是汽轮机发电系统中的一个重要组成部分。

它起着收集、冷凝并回收汽轮机排出的热蒸汽中水分的作用,以增加汽轮机的热效率和发电效率。

本文将从汽轮机凝汽器的原理、结构和应用等方面进行阐述,以期对读者有所启发。

汽轮机凝汽器的工作原理是利用冷却介质对排出的热蒸汽进行冷凝处理。

当热蒸汽进入凝汽器后,通过与凝汽器内的冷却介质接触,热蒸汽中的水分开始凝结成液体。

经过冷凝处理后的热蒸汽变成饱和液体,可以循环利用或排出系统,以实现能量的回收和再利用。

汽轮机凝汽器通常由凝汽器本体、冷却水系统、除气系统和排污系统等组成。

凝汽器本体一般由外壳、管束和铜排管组成,其中铜排管用于传导蒸汽的热量,促使蒸汽凝结。

冷却水系统用于提供冷却介质,通过循环运行,冷却凝汽器内的热蒸汽。

除气系统用于排除凝汽器内的不凝性气体,以保证凝汽器的正常工作。

排污系统用于清除凝汽器内的杂质和沉积物,防止其对凝汽效果产生负面影响。

汽轮机凝汽器广泛应用于煤电厂、核电厂、燃气电厂和热电联产等发电系统中。

它的主要作用是减少排烟温度,提高汽轮机的热效率和发电效率。

通过冷凝处理热蒸汽中的水分,能够回收其中的潜热,减少热能的浪费。

同时,汽轮机凝汽器还可以起到缓冲作用,平衡汽轮机运行过程中的波动,保证发电系统的稳定运行。

随着技术的不断进步,汽轮机凝汽器的结构和性能也在不断优化。

目前,一些先进的汽轮机凝汽器采用了换热面积大、传热效果好的复合管束,提高了热交换效率。

同时,一些凝汽器还配备了先进的水处理装置,有效防止凝汽器内的水垢和污染物对凝汽效果的影响。

总之,汽轮机凝汽器作为汽轮机发电系统中的重要组成部分,在提高热效率、发电效率和保证系统稳定性方面起着重要作用。

我们应该加强对汽轮机凝汽器的研究和开发,提高其性能,并且合理运用在发电系统中,以推动能源的高效利用。

凝汽器工作原理

凝汽器工作原理凝汽器:使驱动汽轮机做功后排出的蒸汽变成凝结水的热交换设备。

蒸汽在汽轮机内完成一个膨胀过程后,在凝结过程中,排汽体积急剧缩小,原来被蒸汽充满的空间形成了高度真空。

凝结水则通过凝结水泵经给水加热器、给水泵等输送进锅炉,从而保证整个热力循环的连续进行。

为防止凝结水中含氧量增加而引起管道腐蚀,现代大容量汽轮机的凝汽器内还设有真空除氧器。

凝汽器的主要作用:1)在汽轮机排汽口造成较高真空,使蒸汽在汽轮机中膨胀到最低压力,增大蒸汽在汽轮机中的可用焓降,提高循环热效率;2)将汽轮机的低压缸排出的蒸汽凝结成水,重新送回锅炉进行循环;3)汇集各种疏水,减少汽水损失。

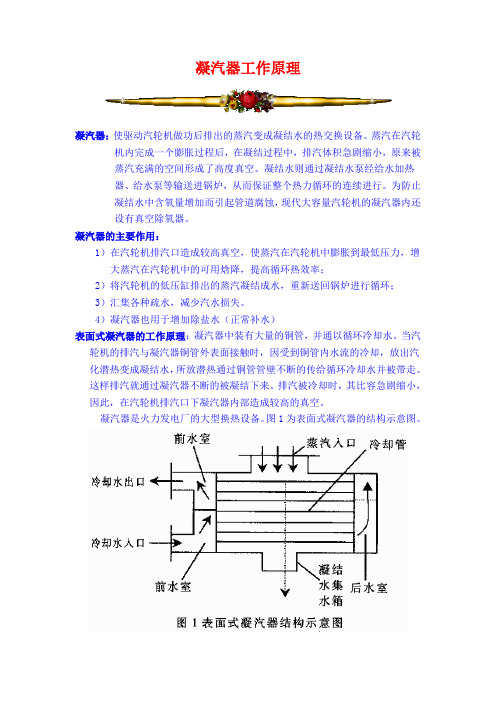

4)凝汽器也用于增加除盐水(正常补水)表面式凝汽器的工作原理:凝汽器中装有大量的铜管,并通以循环冷却水。

当汽轮机的排汽与凝汽器铜管外表面接触时,因受到铜管内水流的冷却,放出汽化潜热变成凝结水,所放潜热通过铜管管壁不断的传给循环冷却水并被带走。

这样排汽就通过凝汽器不断的被凝结下来。

排汽被冷却时,其比容急剧缩小,因此,在汽轮机排汽口下凝汽器内部造成较高的真空。

凝汽器是火力发电厂的大型换热设备。

图1为表面式凝汽器的结构示意图。

凝汽器运行时,冷却水从前水室的下半部分进来,通过冷却水管(换热管)进入后水室,向上折转,再经上半部分冷却水管流向前水室,最后排出。

低温蒸汽则由进汽口进来,经过冷却水管之间的缝隙往下流动,向管壁放热后凝结为水。

结构说明凝汽器结构为单壳体、对分、单流程、表面式。

凝汽器为单壳体对分单流程表面式凝汽器,它在低压缸下部横向布置。

凝汽器壳体置于弹簧支座上,其上部与汽机排汽缸采用刚性连接。

循环水流经凝汽器管束使凝汽器壳体内汽机排汽凝聚,凝聚水聚集在热井内并由凝聚水泵排走。

凝汽器壳体内布置管束,热井置于壳体下方,正常水位时其水容积为不少于4分钟凝聚水泵运行时流量。

凝汽器由外壳和管束组成单流程,管子为铜合金管,用淡水冷却。

凝汽器管束布置为带状管束,又称“将军帽”式布置凝汽器喉部和汽轮机低压缸排汽管连接,上接径口尺寸:7532×6352分两半制造,即7890×3355×1980,接颈壁板用厚16mm、20g钢板。

汽轮机辅机介绍之凝汽器

汽轮机辅机介绍之凝汽器凝汽器作为凝汽式汽轮机组最主要的凝汽设备,其任务是在汽轮机排汽口建立并保持高度真空,把汽轮机的排汽凝结成水,通过凝结水泵送至除氧器,形成供给锅炉的给水;凝汽器真空的好坏会直接影响机组正常工况的运行,可以说凝汽器运行效果的优劣直接会影响到汽轮机组的安全、经济、高效运行。

一.凝汽器的工作原理凝汽器中的真空的形成主要原因是由于汽轮机排出的乏汽被冷却凝结成水,其比容急剧缩小。

如蒸汽在绝对压力4Kpa时蒸汽的体积比水的体积大3万多倍,当排汽凝结成水后,体积就大为缩小,使凝汽器形成高度真空。

二.凝汽器的作用凝汽器是使驱动汽轮机做功后排出的蒸汽变成凝结水的热交换设备。

蒸汽在汽轮机内完成一个膨胀过程后,在凝结过程中,排汽体积急剧缩小,原来被蒸汽充满的空间形成了高度真空。

凝结水则通过凝结水泵经给水加热器、给水泵等输送进锅炉,从而保证整个热力循环的连续进行,其作用如下:1)在汽轮机排汽口造成较高真空,使蒸汽在汽轮机中膨胀到最低压力,增大蒸汽在汽轮机中的可用焓降,提高循环热效率;2)将汽轮机的低压缸排出的蒸汽凝结成水,重新送回锅炉进行循环;3)汇集各种疏水,减少汽水损失。

4)凝汽器也用于增加除盐水(正常补水)三.凝汽器真空形成和维持必须具备的条件①凝汽器铜管必须通过一定的冷却水量;②凝结水泵必须不断的把凝结水抽走,避免水位升高,影响蒸汽的凝结;③抽气器必须把漏入的空气和排汽中的其它不凝结气体抽走。

四.凝汽器的端差凝汽器压力下的饱和水蒸气温度与凝汽器冷却水出口温度之差称为端差。

对一定的凝汽器,端差的大小与凝汽器冷却水入口温度、凝汽器单位面积蒸汽负荷、凝汽器铜管的表面洁净度,凝汽器内的漏入空气量以及冷却水在管内的流速有关。

一个清洁的凝汽器,在一定的循环水温度和循环水量及单位蒸汽负荷下就有一定的端差值指标,一般端差值指标是当循环水量增加,冷却水出口温度愈低,端差愈大,反之亦然;单位蒸汽负荷愈大,端差愈大,反之亦然。

汽轮机凝汽器 (2)

汽轮机凝汽器1. 引言汽轮机凝汽器是汽轮机系统中非常关键的组件,其主要功能是将汽轮机排出的高温高压蒸汽冷却凝结,并收集凝结后的水蒸气,以便再次送入汽轮机进行循环使用。

本文将对汽轮机凝汽器的工作原理、结构、性能以及应用进行详细介绍。

2. 工作原理汽轮机凝汽器的工作原理是利用冷却介质(一般为水)将高温高压蒸汽冷却至饱和状态以下,从而使蒸汽凝结为水,并将凝结后的水排出。

具体而言,汽轮机排出的高温高压蒸汽经过凝汽器内部的换热管道,通过外部注入的冷却水将其冷却降温,同时冷却水也被加热而变成蒸汽。

最终,冷却后的蒸汽凝结成水,流入凝汽器的底部集水器,再经由排水管道排出系统。

3. 结构汽轮机凝汽器通常由几个主要部分组成,包括换热管道、冷却水系统、集水器、排水管道等。

3.1 换热管道换热管道是汽轮机凝汽器中起关键作用的部分。

通常由一系列平行布置的管道组成,旨在提供充足的表面积以促进热量的传递与交换。

这些管道通常采用耐腐蚀材料制成,以应对高温高压下的工作环境。

3.2 冷却水系统冷却水系统用于提供冷却介质以将高温高压蒸汽冷却至饱和状态以下。

一般而言,冷却水系统由水源、泵站和循环系统组成。

水源可以是自来水、河水、湖水等,在经过处理后供给凝汽器使用。

3.3 集水器集水器位于凝汽器的底部,用于收集凝结后的水并将其排出。

集水器通常由锥形结构构成,以在凝结水流入时,引导水流向中心集中并加速排出。

3.4 排水管道排水管道用于将集水器中的凝结水排出系统。

排水管道通常通过重力作用或者辅助排水装置,将凝结水导向到目标地点,以可以再次利用或者排出系统。

4. 性能及影响因素汽轮机凝汽器的性能直接关系到汽轮机的工作效率。

以下是一些影响汽轮机凝汽器性能的重要因素:4.1 温度差汽轮机凝汽器的效率与凝汽器出口水温与环境温度的温度差有关。

温度差越大,排出的冷凝汽水温度越低,效率越高。

4.2 冷却水质量冷却水的质量也直接影响凝汽器的性能。

水中的杂质和硬度会导致管道堵塞或者产生腐蚀。

汽轮机原理-第四章凝气设备

第四章汽轮机的凝汽设备提高汽轮机装置的经济性,主要有两个途径:一是提高汽轮机的内效率,另一是提高装置的循环热效率。

前一个途径我们在前面各章中已进行了讨论,这就是努力减小各项损失,改善汽轮机通流部分的设计等。

提高循环热效率也有两个方向,一是提高平均加热温度,可采用回热循环,以减少低韫加热,也可提高初参数,以及采用再热循环等;另一方向则是降低平均放热温度,而这正是凝汽设备的主要任务。

在本章中将着重介绍凝汽设备工作的基本原理,以及大功率汽轮机凝汽设备的发展。

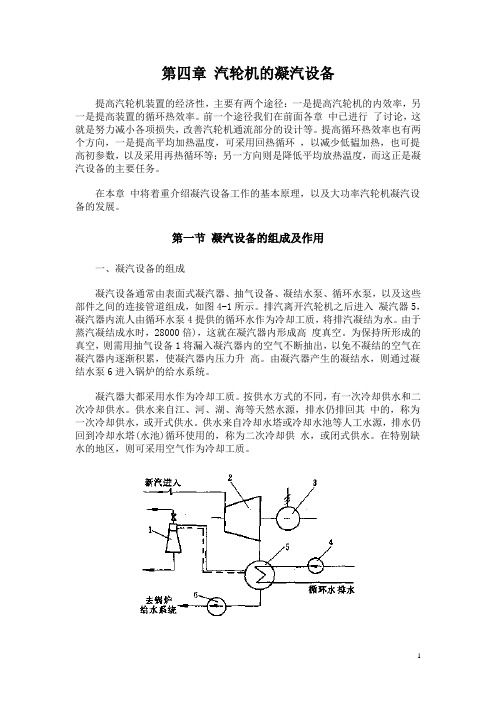

第一节凝汽设备的组成及作用一、凝汽设备的组成凝汽设备通常由表面式凝汽器、抽气设备、凝结水泵、循环水泵,以及这些部件之间的连接管道组成,如图4-1所示。

排汽离开汽轮机之后进入凝汽器5,凝汽器内流人由循环水泵4提供的循环水作为冷却工质,将排汽凝结为水。

由于蒸汽凝结成水时,28000倍),这就在凝汽器内形成高度真空。

为保持所形成的真空,则需用抽气设备1将漏入凝汽器内的空气不断抽出,以免不凝结的空气在凝汽器内逐渐积累,使凝汽器内压力升高。

由凝汽器产生的凝结水,则通过凝结水泵6进入锅炉的给水系统。

凝汽器大都采用水作为冷却工质。

按供水方式的不同,有一次冷却供水和二次冷却供水。

供水来自江、河、湖、海等天然水源,排水仍排回其中的,称为一次冷却供水,或开式供水。

供水来自冷却水塔或冷却水池等人工水源,排水仍回到冷却水塔(水池)循环使用的,称为二次冷却供水,或闭式供水。

在特别缺水的地区,则可采用空气作为冷却工质。

图4-1凝汽设备系统组成1-抽气设备;2-汽轮机;3-发电机;4-循环水泵;5-凝汽器,6-凝结水泵表面式凝汽器在火电站和核电站中得到广泛应用,图4-2为表面式凝汽器的结构示意图,冷却水由进水管4进入凝汽器;先进入下部冷却水管内,通过回流水室5进入上部冷却水管内,再由出水管6排出。

同一股冷却水在凝汽器内转向前后两次流经冷却水管,这称为双流程凝汽器,同一股冷却水不在凝汽器内转向的,称为单流程凝汽器。

凝汽器设备结构及工作原理1

凝汽器结构:凝汽器的主要功能是在汽轮机的排汽部分建立低背压,使蒸汽能最大限度地做工,然后冷却下来变成凝结水,并予以回收。

凝汽器的这种功能由真空抽气系统和循环冷却水系统给予配合和保证,真空抽气系统的正常工作,将漏入凝汽器的气体不断抽出,循环冷却水系统的正常工作,确保了进入凝汽器的蒸汽能够及时地凝结变成凝结水,体积大大缩小(在0.0049Mpa 的条件下,单位质量的蒸汽与水的体积比约为2800),既能将水回收,又保证了排汽部分的高真空。

凝汽器主要由壳体、管板、管束、中间管板等部件组成。

管板将凝汽器壳体分割为蒸汽凝结区和循环冷却水进出口水室;中间管板用于管束的支持和定位。

凝汽器下部还设有收集凝结水的空间,称为热井。

凝结水汇集到热井之后,由凝结水泵输送到回热加热系统。

由于管束的布置得合理,凝结水下落时不断冲击下排管束的外表面,使管子外表面的层流层不断受到破坏,始终不能增厚,从而改善传热效果。

在凝汽器中,有一部分蒸汽直接从管束底部向上进入管束,这部分蒸汽不断地对自上而下流动的凝结水产生较剧烈的扰动,加热凝结水。

这样,一方面可使凝结水脱氧,另一方面还可以减小凝结水的过冷度。

凝结水系统的主要功能是将凝汽器热井中的凝结水由凝结水泵送出,经除盐水装置、轴封冷凝器、低压加热器输送至除氧器,期间还对凝结水进行加热、除氧、化学、处理和除杂质。

此外,凝结水系统还向各有关用户提供水源,如有关设备的密封水、减温器的减温水、各有关系统的补给水以及汽轮机低压缸喷水等。

凝结水系统的最初注水及运行时的补给水来自汽轮机的凝结水储存水箱。

凝结水系统主要包括凝汽器、凝结水泵、凝结水储存水箱、凝结水输送泵、凝结水收集箱、凝结水精除盐装置、轴封冷凝器、低压加热器、除氧器及水箱以及连接上述各设备所需要的管道、阀门等。

工作过程如下:机组在正常运行时,利用凝汽器内部的真空将凝结水储存水箱内的除盐水通过水位调节自动地向凝汽器热井补水,当正常补水不足或凝汽器真空较低时,事故电动补水阀打开,当凝汽器处于高水位时,气动放水阀打开,将系统内多余的凝结水排至凝结水储存水箱。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

凝汽器的作用及结构

330MW汽轮机凝汽器的作用及结构

5.1.1 凝汽器技术规范及结构

技术数据

凝汽器压力0.0049 MPa

凝汽量626.5 T/h

冷却水进口温度 20 ℃

冷却倍率61

冷却水量38268 M3/h

冷却水管内流速 1.9 m/s

流程数 1

清洁系数0.85

冷却水管数24220

管长12410 mm

水室设计压力:0.4 5MPa

汽轮机排汽量:69 5.83t/h

冷却管径:Φ19×1

凝汽器进出水管径:Φ2020×11

凝汽器冷却面积:1750 0m2

凝汽器水阻: 4.

O

5MH

2

凝汽器管材:H Sn70-1B

对外接口规格

循环水入口管径DN2000

循环水出口管径DN2000

空气排出管径Φ273×6.5

凝结水出口管径Φ529×7

凝汽器主要部件重量

凝汽器长宽高17338×8300×12960

凝汽器净重(不包括减温器) 400T

凝汽器运行时水重265T

汽室中全部充水的水重530T

管子重147T

5.1.2 功能与结构

凝汽器主要功能

a)凝汽器凝结从低压缸排出的蒸汽。

b)热井储存凝结水并将其排出。

c)凝汽器也用于增加除盐水(正常补水)以及抽空气等。

结构说明

凝汽器结构为单壳体、对分、单流程、表面式。

凝汽器为单壳体对分单流程表面式凝汽器,它在低压缸下部横向布置。

凝汽器壳体置于弹簧支座上,其上部与汽机排汽缸采用刚性连接。

循环水流经凝汽器管束使凝汽器壳体内汽机排汽凝结,凝结水聚集在热井内并由凝结水泵排走。

凝汽器壳体内布置管束,热井置于壳体下方,正常水位时其水容积为不少于4分钟凝结水泵运行时流量。

凝汽器由外壳和管束组成单流程,管子为铜合金管,用淡水冷却。

凝汽器管束布置为带状管束,又称“将军帽”式布置

凝汽器喉部和汽轮机低压缸排汽管连接,上接径口尺寸:7532 ×6352 分两半制造,即7890×3355×1980,接颈壁板用厚16mm、2 0g钢板。

内焊肋板(δ16)加强,侧板间用18号角钢,20a槽钢φ102--φ159的20号钢管加强,使之有足够的刚度。

接颈下部呈截锥四方形,分三段制造,左右两段的尺寸是12100×2600×3841,中间段尺寸是12100×2300×3841,接颈下部侧板用。