涤纶及其混纺织物的前处理

涤纶和其混纺织物的前处置

平幅进布→电动吸边→超喂→上针→热风拉幅→烘干→冷水辊冷却→落布

主要技术参数:

1)门幅(mm):1800~3200。

2)机械速度:10~70m/min。

3)热源及耗量:循环载热油16~34亿焦。

4)烘房温度:180~220℃。

5)传动方式:交流变频控制调速。

6)装机容量:60kW。

7)热风房:小循环积木式,每节由2台轴流循环风机(正常5室)约16m。

5

3、桃皮绒类产品染整工艺:

坯绸准备→退浆精练松弛→(预定形→碱减量→皂 洗)→(开纤→水洗)→松烘→定形→染色→柔软烘干→(预 定形)→磨绒→砂洗→柔软拉幅定形→成品

4、麂皮绒类产品染整工艺:

坯绸准备→退浆精练松弛→预定形→起毛→剪毛→染 色→浸轧聚氨酯涂层液→湿法凝固→水洗烘干→柔软 烘干→磨绒→整顿→拉幅定形→成品

19 加工设备及工艺:

1、间歇式碱减量加工

精练槽: NaOH

3~10kg/L

增进剂 0.5~1.5kg/L

处理温度 95~98℃,60min

常压溢流减量机:NaOH(o.w.f) 7%~9%

处理温度 95~98℃,34~40min

浴比

1︰(10~20)

高温高压喷射溢流染色机: NaOH(o.w.f)7%~9%

1

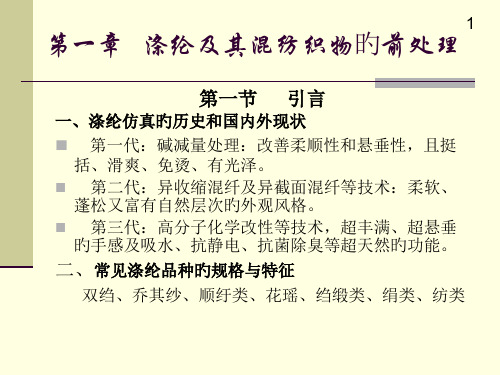

第一章 涤纶及其混纺织物旳前处理

第一节 引言

一、涤纶仿真旳历史和国内外现状

第一代:碱减量处理:改善柔顺性和悬垂性,且挺

括、滑爽、免烫、有光泽。 第二代:异收缩混纤及异截面混纤等技术:柔软、

蓬松又富有自然层次旳外观风格。 第三代:高分子化学改性等技术,超丰满、超悬垂

旳手感及吸水、抗静电、抗菌除臭等超天然旳功能。

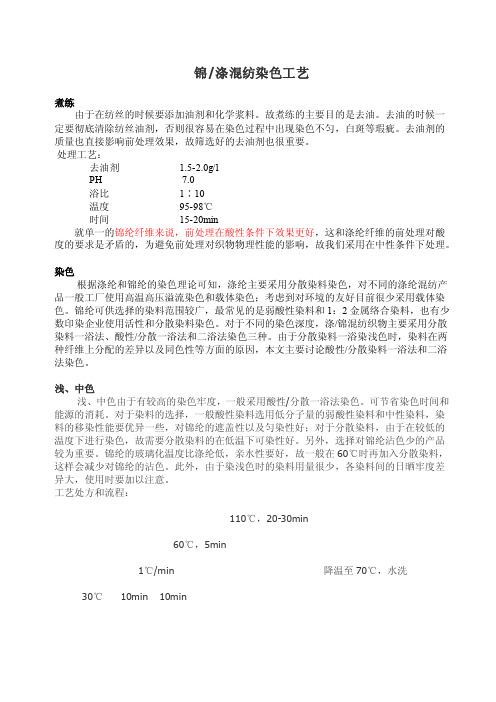

锦涤混纺染色工艺

锦/涤混纺染色工艺煮练由于在纺丝的时候要添加油剂和化学浆料。

故煮练的主要目的是去油。

去油的时候一定要彻底清除纺丝油剂,否则很容易在染色过程中出现染色不匀,白斑等瑕疵。

去油剂的质量也直接影响前处理效果,故筛选好的去油剂也很重要。

处理工艺:去油剂 1.5-2.0g/lPH 7.0浴比 1∶10温度 95-98℃时间 15-20min就单一的锦纶纤维来说,前处理在酸性条件下效果更好,这和涤纶纤维的前处理对酸度的要求是矛盾的,为避免前处理对织物物理性能的影响,故我们采用在中性条件下处理。

染色根据涤纶和锦纶的染色理论可知,涤纶主要采用分散染料染色,对不同的涤纶混纺产品一般工厂使用高温高压溢流染色和载体染色;考虑到对环境的友好目前很少采用载体染色。

锦纶可供选择的染料范围较广,最常见的是弱酸性染料和1:2金属络合染料,也有少数印染企业使用活性和分散染料染色。

对于不同的染色深度,涤/锦混纺织物主要采用分散染料一浴法、酸性/分散一浴法和二浴法染色三种。

由于分散染料一浴染浅色时,染料在两种纤维上分配的差异以及同色性等方面的原因,本文主要讨论酸性/分散染料一浴法和二浴法染色。

浅、中色浅、中色由于有较高的染色牢度,一般采用酸性/分散一浴法染色。

可节省染色时间和能源的消耗。

对于染料的选择,一般酸性染料选用低分子量的弱酸性染料和中性染料,染料的移染性能要优异一些,对锦纶的遮盖性以及匀染性好;对于分散染料,由于在较低的温度下进行染色,故需要分散染料的在低温下可染性好。

另外,选择对锦纶沾色少的产品较为重要。

锦纶的玻璃化温度比涤纶低,亲水性要好,故一般在60℃时再加入分散染料,这样会减少对锦纶的沾色。

此外,由于染浅色时的染料用量很少,各染料间的日晒牢度差异大,使用时要加以注意。

工艺处方和流程:110℃,20-30min60℃,5min1℃/min 降温至70℃,水洗30℃ 10min 10min分散染料抗皱剂酸性染料酸性匀染剂分散匀染剂释酸剂染色浴比:1∶10PH值:用释酸剂调节至5.0-5.5注意事项:抗皱剂视织物的风格变化来参考是否有加入的必要,一般用量为2-3g/l。

混纺织物的前处理

BF-7658酶(2000倍) 1~2g/L

NaCl

1~2g/L

非离子型表面活性剂 1g/L

工艺流程

浸轧退浆液(50~60℃)→堆置(30~60min) → 90~95℃汽蒸(或热水浴浸渍) →充分水洗

碱退浆

2、退浆 用于PVA为主的混合型浆料 机理

PVA在碱中强烈溶胀和软化,并能加速其溶解。

活性、还原等染料染色 分散/活性染料印花 涂料印花 热定形

树脂整理

涤纶 需要 危害 — 有损伤 √ — 沾污 √

需要 √ — √ —

— 沾污 √

√ 沾污 √

√

√

√

√

—

√

棉 危害

沾污

沾污;热空气 有损伤

沾污

热空气有损 伤

2、涤棉混纺织物的各种印染工艺过程

漂白品种

退浆→亚漂(氧漂)→涤纶增白→定形(兼发色)→ 烧毛→丝光→氧漂(兼棉增白)→整理

起皱

抗纬纱变位性 较好

不好

较差

染色性

困难

困难

较好

(5)定形

工艺条件

超喂2%~4% 拉幅宽度比成品大2~3cm 定形温度 180~210℃ 定形时间 15~60s

设备

布铗式定形设备

注意

织物各部分的定形温度应一致,相差不得 超过1~2 ℃

(6)丝光

涤棉丝光是针对其中的棉纤维组份进行的。作 用如前所述。在丝光中,涤纶会受到碱的腐蚀, 而受到一定程度的损伤。掌握的工艺条件:

浅色品种

烧毛→退浆→氧漂→丝光→定形→染色→整理

深色品种

烧毛→退浆→氢氧化钠煮练→氧漂→丝光→定形 (或定形→丝光)→染色→整理

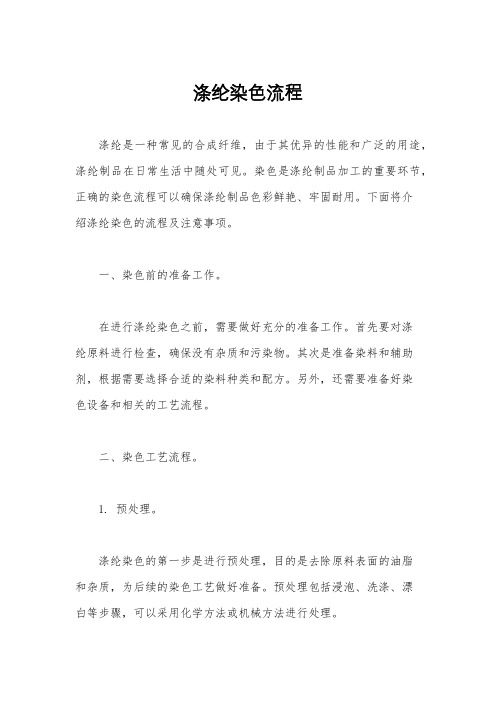

涤纶染色流程

涤纶染色流程涤纶是一种常见的合成纤维,由于其优异的性能和广泛的用途,涤纶制品在日常生活中随处可见。

染色是涤纶制品加工的重要环节,正确的染色流程可以确保涤纶制品色彩鲜艳、牢固耐用。

下面将介绍涤纶染色的流程及注意事项。

一、染色前的准备工作。

在进行涤纶染色之前,需要做好充分的准备工作。

首先要对涤纶原料进行检查,确保没有杂质和污染物。

其次是准备染料和辅助剂,根据需要选择合适的染料种类和配方。

另外,还需要准备好染色设备和相关的工艺流程。

二、染色工艺流程。

1. 预处理。

涤纶染色的第一步是进行预处理,目的是去除原料表面的油脂和杂质,为后续的染色工艺做好准备。

预处理包括浸泡、洗涤、漂白等步骤,可以采用化学方法或机械方法进行处理。

2. 染色。

经过预处理的涤纶原料进入染色环节。

在染色过程中,要根据染色配方,将染料和辅助剂加入染色槽中,控制好温度、时间和搅拌速度,确保染料均匀地渗透到涤纶纤维内部,使颜色均匀鲜艳。

3. 固色。

染色完成后,需要进行固色处理,以确保染色效果的牢固性。

固色可以采用蒸汽固色、热风固色或干燥固色等方法,将染料牢固地固定在涤纶纤维内部,提高染色的牢固度和耐久性。

4. 后处理。

染色后的涤纶原料还需要进行后处理工艺,包括漂洗、中和、烘干等步骤,以去除余留的染料和辅助剂,使涤纶制品达到一定的质量标准。

三、注意事项。

1. 控制染色工艺参数,确保染色效果的一致性和稳定性。

2. 严格遵守染色配方,按照配方要求精确称量染料和辅助剂,避免染色偏差。

3. 对染色设备和设施进行定期检查和维护,确保染色工艺的正常进行。

4. 加强对染料和辅助剂的质量控制,确保原材料的质量稳定和可靠。

5. 严格执行染色操作规程,做好安全防护工作,避免染色过程中发生意外事故。

通过以上的介绍,相信大家对涤纶染色流程有了更深入的了解。

在实际操作中,要严格按照染色工艺流程和注意事项进行操作,以确保涤纶制品染色效果的质量和稳定性。

希望本文能够对涤纶染色工艺有所帮助,谢谢阅读!。

混纺织物的前处理—涤棉混纺织物前处理

由于涤纶和棉的化学属性差异较大,所以很难制订出理想的生产 工艺。有些工艺只能做到大体上对另一方无害或少害。

涤/棉织物在烧毛前必须保持平整、干燥、无油污斑渍,否则烧毛不尽或是油 污在高温时进入涤纶内部而造成疵点。烧毛后,干布落布温度必须保持在 50℃以下。在生产运行中应经常注意落布质量,以便随时调整车速、火口角 度及其他工艺参数,防止烧毛不匀、烧毛过度、手感发硬。烧毛后,要求达 到3~4级质量标准。门幅收缩不得超过2%。

工艺条件:

浸轧温度

30℃

轧余率

80%~90%

汽蒸温度

142℃

汽蒸时间

60s

涤纶的定形方法主要采用在张力状态下的加热 定形。热定形后使织物具有良好的形态稳定性 、平挺度、弹性手感,改善起毛和起球现象, 同时染色性能也产生一定的变化。

涤/棉织物在2%~4%的超喂条件下进入针铗定形机。

必须通过控制针铗链间距来调节织物幅宽,一般情况是, 在定形机上拉幅的幅宽要比成品大2~3cm。

涤/棉织物上浆剂,我国主要采用聚乙烯醇和淀粉的混合浆料,两者比例不 等,上浆率控制在12%左右。

涤/棉织物的退浆要求退浆率在80%以上,布上残浆必须控制在1%(布重 )之下。

涤/棉织物的退浆方法有生物化学法、碱法和氧化法,此外还有发展中 的溶剂退浆法。此外溶剂退浆也可以和酶退浆混用。酶溶解在溶剂乳液的水 相中,协同退除淀粉和合成浆料。

2~5 g/L

浸轧煮练液,保持70%的煮练液(按织物重量),在85~90℃作

用1h后水洗。

为了缩短工序,便于连续生产,退浆、煮练、漂白可合并进行。

涤纶织物的前处理原理

涤纶织物的前处理原理涤纶织物的前处理是织物加工的重要环节,旨在为后续的染色、印花和整理等工序提供良好的基础。

前处理的主要原理包括去除杂质、纤维膨化、增强亲水性、松弛和预膨胀、脱水和漂白、酶处理、防染处理、织物整平以及表面活性剂应用。

1.去除杂质:涤纶织物在生产过程中,可能会沾染各种杂质,如油污、浆料、灰尘等。

前处理的首要任务是去除这些杂质,以免影响后续工序的质量和效果。

2.纤维膨化:通过一定的处理条件,使涤纶纤维发生膨化,提高纤维间的空隙,有利于染料的渗透和扩散。

3.增强亲水性:通过化学或物理手段,改善涤纶织物的亲水性。

亲水性好的织物更容易吸收染料和印花浆料,提高染色和印花效果。

4.松弛和预膨胀:通过适当的处理条件,使涤纶纤维松弛,提高纤维间的活动性,同时进行预膨胀,以利于织物的柔软性和染色性能。

5.脱水和漂白:在染色或印花之前,通常需要进行脱水和漂白处理,以去除织物中的杂质和色素,提高染色和印花效果。

6.酶处理:酶处理是一种有效的去杂质方法,通过酶的分解作用,去除纤维表面的杂质,提高织物的清洁度。

7.防染处理:为了防止染色时颜色渗漏或沾染到其他纤维上,需要进行防染处理。

通常使用防染剂或染色固定剂进行处理。

8.织物整平:通过整平处理,使织物表面平整光滑,提高织物的外观质量和手感。

9.表面活性剂应用:使用表面活性剂可以改善织物的润湿性和渗透性,有利于染料和印花浆料的均匀分布和渗透,提高染色和印花效果。

以上原理在涤纶织物的前处理过程中起着重要的作用,通过合理的工艺控制和处理条件,可以获得高质量的涤纶织物,为后续的染色、印花和整理等工序提供良好的基础。

浙江纺织服装职业技术学院染整习题

纯棉织物的染整习题集选择题1.淀粉酶退浆工艺中,最适宜的 PH 值是()A 6 ~ 7B 7 ~ 8C 4 ~ 52.煮练中常见的钙斑疵布是由于()A 水洗不充分B 煮练用水硬度太大C 烧碱量不足3.次氯酸钠漂白时,工作液的 PH 值宜控制在()A 弱酸性B 弱碱性C 中性4.次氯酸钠漂白酸洗时一般采用()A 硫酸或盐酸B 醋酸C 硝酸5.双氧水漂白时最适宜的 PH 值是()A 7 ~ 8B 3 ~ 4C 10 ~ 116.水玻璃作为双氧水稳定剂的主要缺点是()A 易结硅垢B 价格高C 白度不佳7.亚氯酸钠漂白时常选择活化剂是()A 酸B 碱C 氯化钠8.三种常用的漂白剂中,对设备要求最高,但对织物损伤最小的漂白剂是()A 次氯酸钠B 亚氯酸钠C 双氧水9.织物经丝光后对染料的吸附量增加是由于丝光后纤维()A 结晶区增加B 无定形区增加C 结晶区和无定形区都增加10.目前,应用最广泛的烧毛设备是()A 气体烧毛机B 铜板烧毛机C 圆铜烧毛机11.含有磺酸基的表面活性剂是属于下列哪一类型()A 阴离子B 非离子C 阳离子12.对棉织物采用酶退浆表述错误的是()A 退浆率高,对纤维损伤大B 退浆率高,去除其他浆料的效果差C 退浆率高,环保无污染13.棉织物半丝光的目的是()A 提高光泽B 提高断裂强度C 提高染色性14.氯漂、氧漂、亚漂三种漂白方式,白度最佳的是()A 氯漂 B.氧漂 C 亚漂15.不能用煮沸的方法,必须经化学处理才能除去所含杂质的水称为()A 永久硬水B 暂时硬水C 软水16.可对低级棉织物进行烧毛的是()A 气体烧毛机B 铜板烧毛机C 圆筒烧毛机17.棉织物煮练中常用的主练剂是()A 纯碱B 烧碱C 水玻璃18.直接染料除可用于棉纤维的染色外,还常用于()的染色。

A 涤纶纤维 B粘胶纤维 C 腈纶纤维19.轧染时,初染液应该()A 加浓B 冲淡C 与常规染液一致20.染料称好后,要充分溶化,若溶化不完全,会产生色点和色块等病疵,化料时,一般()A 直接加入沸水搅拌即可B 加入冷轧水搅拌C先用少量软水调和成浆状在,再加入沸水软水搅拌21.直接染料当遇到还原剂时,染料被还原破坏,这时用氧化剂氧化()。

废旧纺织品的回收再利用

废旧纺织品的回收再利用陈加敏;孟家光;薛涛【摘要】介绍了国内外废旧纺织品的回收再利用方法和现状,详述了废旧全棉、涤纶纺织品和涤棉混纺织物的具体回收方法与其优缺点,展望了废旧纺织品的循环利用前景.【期刊名称】《纺织科技进展》【年(卷),期】2016(000)009【总页数】4页(P10-13)【关键词】废旧纺织品;回收再利用;现状;前景【作者】陈加敏;孟家光;薛涛【作者单位】西安工程大学,陕西西安710048;西安工程大学,陕西西安710048;西安工程大学,陕西西安710048【正文语种】中文【中图分类】TS102.9随着全球纺织品产量的不断提高,随之而来的废旧纺织品数量也迅速增加。

虽然大部分的废旧纺织品可被当作垃圾掩埋或焚烧,但对于腈纶、锦纶和涤纶等不易降解的纺织品,掩埋之后对土壤危害极大;且在焚烧处理过程中若处理不当,会产生NOX、HCl等有害气体。

这既浪费资源,又带来了许多严重的环境污染问题[1]。

因此做好废旧纺织品的综合利用,不仅可补充纺织行业的原料供给,还可节约用地,减少环境污染[2]。

废旧纺织品的来源主要包括二类,一是化纤厂的废丝、织整工序的残布料、服装加工中裁剪下来的边角料,以及针织生产过程中的各种废料;二是过时了的服装,废旧的床上用品和地毯等[3],且该来源有不断增长的趋势。

另外,像聚酯瓶这类具有可利用价值的废旧塑料,也可作为化纤厂原料被再利用。

目前废旧纺织品的回收利用方法主要有4种,分别是能量回收、机械回收、物理回收和化学回收法。

能量回收是将废旧纺织品中没有使用价值但热值较高的纤维,通过焚烧转化为热量的方法。

该方法简单易操作,回收彻底,但环境污染大,附加值低。

机械回收是将废旧纺织品直接处理后加工成纱线,织出具有穿着性或一定使用功能的面料,或直接将废旧布片经简单加工后使用的方法[4]。

经机械回收生产的产品可用作填絮料[5],或对半新旧的纺织品进行改造而成为新的产品[6-7],例如,做成拖把、抹布或工艺品等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1

三、涤纶产品基本染整加工过程 一般选择染整加工工艺路线的依据: ⑴涤纶丝原料种类、规格和结构; ⑵织造工艺(包括张力、捻度、织缩等)、组织结 构和组织规格; ⑶最终产品风格、用途及要求;

2

传统涤纶产品染整工艺 加工简单,性能不甚理想,目前已基本淘汰

坯绸准备

精练(退浆)

精练后水洗:热水洗→酸洗→冷水洗→脱水→烘干

9

2、喷射溢流染色机退浆精练工艺(国内常用)

【以涤双绉为例】 配方: 纯碱 30%(36°Bé)烧碱 净 0.25g/L 保险粉 浴比 10 80℃处理20min。

2g/L 洗

2g/L

剂 1g/L

1︰

10

11

双 管 1000-A 单 管 500-A 型 高 温 高 压 双 环 松 式 染 色 机 卧式、管形、溢喷染色机

5

仿毛类织物染整工艺:

坯绸→洗缩→烘干→预定形→碱减量→皂洗→松烘→定 形→染色→水洗烘干→浸轧风格整理剂→短环预烘→拉 幅焙烘→定形→起毛→剪毛→蒸呢→成品

6

四、涤纶产品的前景及发展趋势 从常规到差别化,对涤纶不断改性; 染色方面要求色彩鲜艳; 截面形状、纤维细旦化,使面料有蚕丝的光泽和外观; 改善涤纶的透气性和吸湿性; 通过化学改性,赋予涤纶亲水防污、抗静电、阻燃等性能。

促进剂 0.5~1.5kg/L

处理温度 95~98℃,60min

常压溢流减量机:NaOH(o.w.f) 7%~9%

处理温度 95~98℃,34~40min

浴比

1︰(10~20)

高温高压喷射溢流染色机: NaOH(o.w.f)7%~9%

处理温度 120~130℃,34~40min

浴比

1︰(10~20)

较低温度、较浓碱液和较长时间的减量。 热定型对碱减量的影响:

定形后碱减量有利于减量率的均匀和织物手感柔软滑爽。 但减量率有所降低。 其他因素的影响:

具有高度光泽的圆形纤维较消光多叶形等异纤维减量率 低。纤维线密度低,则减量率高。

18

加工设备及工艺:

1、间歇式碱减量加工

精练槽: NaOH

3~10kg/L

19

2、连续式碱减量加工

平幅方式 NaOH 汽蒸温度 时间

0.27~0.4kg/L 110~130 ℃ 3~5min

碱减量加工对织物性能的影响: 1、织物力学性能

4

3、桃皮绒类产品染整工艺: 坯绸准备→退浆精练松弛→(预定形→碱减量→皂 洗)→(开纤→水洗)→松烘→定形→染色→柔软烘干→(预 定形)→磨绒→砂洗→柔软拉幅定形→成品

4、麂皮绒类产品染整工艺: 坯绸准备→退浆精练松弛→预定形→起毛→剪毛→染 色→浸轧聚氨酯涂层液→湿法凝固→水洗烘干→柔软 烘干→磨绒→整理→拉幅定形→成品

减量 碱 率处碱 理处 前碱 理 织处 前 物理 织 重后 物 量1织 重 0% 0 物 量重量

碱减量加工的影响因素: NaOH的用量: 随碱浓度增大,减量率差距增加;

氢氧化钠用量为8%,减量率为19.2%。 促进剂:加快碱对涤纶分子的分解反应。阳离子表

面活性剂1227。

17

处理条件影响: 温度须严格控制。应在保证一前处理

一、涤纶织物的退浆和精练 目的:去除纤维在加工过程中施加的油剂,织造时所

粘附的油污和丙烯酸或PVA等合成浆料,运输和贮存过 程中沾污油迹和尘埃,使织物更加洁白。 退浆不净或不退浆易导致:碱减量液成份不稳定,pH 值难以控制,减量效果降低。减量不均,染色不匀或 色点、色花等疵病。 涤纶常用浆料:聚丙烯酸酯,其浆膜强力高,伸长率 在20%~30%之间,且浆膜柔软、弹性好、抗静电。

烘干(热定形)

染色(或印花)

后整理

3

涤纶仿真丝、仿麻类产品染整工艺

1、缎类织物: 要求组织紧密,不需起绉和减量 坯绸准备→精练→烘干→预热定形→染色(或印花)→后

整 理

2、绉或乔其类和强捻类织物: 此类织物具有明显起绉或乔其效应,且加捻后手

感粗糙,强捻类产品增加了悬垂性,故其加工过程中须起 绉、松弛、减量,并加预定形,以保证织物风格及色泽均 匀。

轧余 湿 率布 干的 布 干重 重 布量 量 1 重 0 % 0 量

13

三辊轧车示意图

14

二、涤纶织物的松弛加工

大部分涤纶织物松弛与精练是同时进行的,有些还 与退浆同步一浴。

超细纤维品种必须精练与松弛分开,因纤维细度 低,织物密度高,缝隙中的浆料油剂不易去除。

充分松弛收缩是涤纶仿真丝绸获取优良风格的关 键。

也用聚酯类浆料,相似相容,有很好的黏着力。

8

方法:根据上浆浆料的种类选择退浆剂和退浆方法。

常用的退浆剂为烧碱或纯碱。

1、精练槽间歇式退浆精练工艺

配方: 纯碱

3~4g/L

净洗剂(雷米邦) 2g/L

保险粉

0.5g/L

浴比

1︰

(30~40)

98~100℃处理30~40min。

浴比:指使用的织物重量与溶液体积之比。指1kg 织物所需用若干升的稀溶液。

缺点:使织物的活络度等性能恶化。 方法:采用定形机。 工艺:较前处理门幅宽4~5cm,较成品小4~5cm。 超喂:10 % ~20% 温度:180~190℃ 时间:20~30s

16

四、涤纶织物的碱减量加工

目的:获得真丝绸般柔软的手感、柔和的光泽、较好的悬 垂性和保水性,滑爽而有弹性。一般减量率为15% ~20%。

松弛加工是将纤维纺丝、加捻织造时所产生的扭 力和内应力消除(因为这些内应力的存在,降低了织物的 活络感,使织物手感粗硬)并对加捻织物产生解捻作用而 形成绉效应。

设备:间歇式浸渍槽,喷射溢流染色机,平幅汽 蒸式松弛精练机,解捻松弛转笼式水洗机。

15

三、 涤纶织物的预定形

目的:主要是消除前处理过程中产生的折皱及松弛退 捻处理中形成的一些月牙边,稳定后续加工中的伸缩变化, 改变涤纶大分子非结晶区分子结构排列的均匀度,使后续 的碱减量均匀性得以提高。

12

3、连续式松式平幅水洗机精练工艺

配方: Ultravon GP 1~2g/L

纯碱

1g/L

工艺流程:浸轧精练液(轧余率:70%,40℃ )

汽 蒸 ( 80 ~ 90℃ , 60s )

热水洗

(80℃,60℃,40℃ ) 冷水洗 烘干。

轧余率(带液率):是织物经过浸轧后所带有的溶 液的重量占干布(空气干燥)重量百分率。