涤棉混纺织物退煮漂一浴法工艺

混纺织物的前处理

n 淀粉水解后,外层PVA随之破裂、变形,并从织 物上脱落

n 退浆液组成

n BF-7658酶/L

n 非离子型表面活性剂 1g/L

n 工艺流程

n 浸轧退浆液(50~60℃)→堆置(30~60min) → 90~95℃汽蒸(或热水浴浸渍) →充分水洗

PPT文档演模板

PPT文档演模板

混纺织物的前处理

(4)漂白

氧漂:

n 采用氧漂的产品白度较亚漂差,但对环 保、设备方面远较亚漂优越,故得到广 泛应用,尤其在西方一些国家应用更广 泛。

n 1、常压高温汽蒸法

n 2、高温高压汽蒸法

n 3、冷堆法

PPT文档演模板

混纺织物的前处理

常压高温汽蒸法

n 采用平幅汽蒸设备,温度为100℃,时间 为60~90min

离子型表面活性剂

PPT文档演模板

混纺织物的前处理

(4)漂白

n 氯漂:涤棉织物一般不用氯漂,因氯漂 去杂效果差,必须有良好的煮练效果。 但涤纶不耐高温强碱,很难获得良好的 煮练效果。但可用于深色品种。

n 亚漂:用于涤棉混纺织物漂白有独特的 优点。白度“晶莹透亮”,对棉纤维损 伤小,手感柔软,去杂好,可煮漂一浴。 但对人体有危害,对设备腐蚀严重,不 是一种理想工艺。

n 工作液配制(g/L)

n 100%H2O2

5±2

n 35%Na2SiO3 7±3

n 渗透精练剂 1~2

n NaOH

适量(调PH=10.5~11)

n 氧-氧双漂、亚-氧双漂、氯氧双漂

PPT文档演模板

混纺织物的前处理

高温高压汽蒸法

PPT文档演模板

n 采用特殊高温高压设备进行生产

n 温度

130-142℃

涤棉混纺机织物一浴前处理加工

涤棉混纺机织物一浴前处理加工涤/棉混纺机织物的前处理相对于纯棉机织物容易,因为涤纶的杂质含量相对较少前处理简单。

纯棉机织物较难实现退煮漂一浴加工,但涤棉混纺机织物的退煮漂一浴前处理可在适当的条件下于卷染机中进行。

由于传统涤棉织物卷染机前处理采用高温处理,能源消耗大,不符合当前国家提倡的节能减排政策要求,故目前印染行业前处理正朝着短流程,低能耗,高能效的方向发展。

考虑到低温漂白活化剂优异的降低漂白温度功能,本文尝试在涤棉织物一浴前处理体系中加入低温活化剂4-(2-癸酰基氧乙氧基羰基氧)(DECOBS),探究其用于涤棉一浴前处理的可行性。

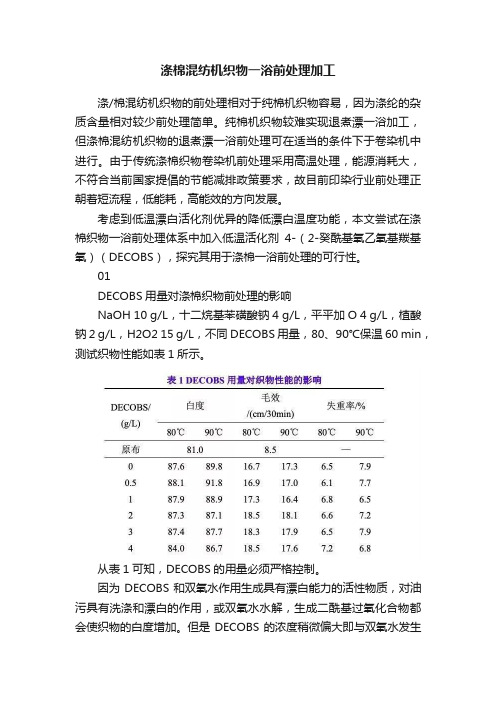

01DECOBS用量对涤棉织物前处理的影响NaOH 10 g/L,十二烷基苯磺酸钠 4 g/L,平平加O 4 g/L,植酸钠 2 g/L,H2O2 15 g/L,不同DECOBS用量,80、90℃保温 60 min,测试织物性能如表1所示。

从表1可知,DECOBS的用量必须严格控制。

因为DECOBS和双氧水作用生成具有漂白能力的活性物质,对油污具有洗涤和漂白的作用,或双氧水水解,生成二酰基过氧化合物都会使织物的白度增加。

但是DECOBS的浓度稍微偏大即与双氧水发生2位羰基上的反应生成不具有漂白活性的物质,另一方面DECOBS自身的颜色也会影响织物的白度。

从表1还可知,处理液中加入DECOBS 后织物的毛效和失重率没有发生显著变化。

可见DECOBS主要影响织物的白度,考虑到白度影响,DECOBS 用量可选择0.5 g/L。

02平平加O用量对涤/棉织物前处理的影响NaOH 10 g/L,十二烷基苯磺酸钠 4 g/L,植酸钠 2 g/L,H2O2 15 g/L,DECOBS 0.5 g/L,不同用量平平加O,80或90℃保温60 min,测试织物性能如表2所示。

从表2可知,一定量的平平加O可以明显改善织物的白度和毛效,随着用量的增加,织物白度和毛效不再有明显的变化。

原因这是因为体系中加入了十二烷基苯磺酸钠故平平加O的精炼效果不是非常显著。

涤棉混纺针织物分散_直接混纺D型染料一浴一步法染色工艺

路用

棉纱

原料

棉纱

一

棉纱 棉纱

棉纱 棉纱

, ,

纱 线排 列

路用

路用

盘

、

丫

一

路用

角

一

甲

厂

厂

一

、

一

、

丫

厂

一

虚 线所 示

八 八 三 角为 假

…

针 简

三 角

顺 序

户

三 角排法 见 图

。

川

集 妇三 两

二 一

该织 物 为里 外 为棉 中间 夹 涤 的复 合织 物 有较 好 的挺 括 性 弹 性 和 保 暖 性

,

,

, ,

染料溶 温度

。℃ 染 浴

中也 不 发 生

在酸性条件ห้องสมุดไป่ตู้

凝聚 有较 高 的相对 上 染率

,

。

时间

浴比

柔软 柔软 剂 温度

一

下 对 纤 维 素纤 维 上 染 率 好 染 浴 范 围宽 有 较 好 的染 色 牢 度

值适 应

染色工艺

工艺流程 进布 水洗 剖幅 氧漂 水洗

。

℃

染色

水洗

出布

皂洗 脱水

时间

浴比 定形

针

, ,

织

工

业

年第

期

踵 位 置 若 没 有假集 圈 作 用 三 角 针 盘 针 织 物 断 纱 后 续 编 将 比较 困难

。

设备

机号 原料

一

型 棉毛 机 涤加工丝 涤 加工 丝

针 棉纱

一

,

复 合 罗纹 布 设备

机号

自制 复 合 罗 纹 机

针 棉纱

棉织物退煮漂轧蒸一浴法技术研究

棉织 物 含 有 棉 籽 壳 、 棉 蜡 、果 胶 、色 素 等 杂 质 ,不利 于碱 剂 的渗透 。这 就需要 对棉 织物 进行 处

理 ,传统 的 前 处 理 工 艺 一 般 都 需 要 经 过 退 浆 、煮

练 、漂 白这三 道工 序 ,传统 前处理 工 艺路线 长 、碱

耗 、能耗 、水 耗都 比较 大 ,污水 多等 不利 环保 ,织 物易 产 生 疵 病 等 缺 点 。 因 此 ,人 们 开 始 关 注 着 退

,l n , l g  ̄

Z HOU Ja g in

( o eeo M t a n e te,Z e agS i T c nvr t,H gh u3 0 1 ,C i ) C l g f a r l a dT x l l e s i i s h j c — eh U i sy a zo 10 8 h a i n ei n n

1 1 实验 材料 :生 坯棉 布 . 12 实验 药 品 :精 练 剂 H .1 、H .1 cn ( ) . S17 S 17 oc 1 、

H .1cn 2 、H .1 cn ( ) ( 州 华晟 ) S17 oe( ) S 17 oc 3 杭 ,片 碱 ( a H ,H 0 3 % ) N O ) 2 (0 。

Sr n t t gh e

0 引 言

退 、煮 、漂 一步 完成 ,有 效地 增强 处 理后织 物 的各 种物 理 性 能 ,而且 能 降 低 生 产 成 本 ,提 高 生 产 效

率 ,增 加经 济效 益 ,实现 清 洁生产 。所 以如何 选择 优 良的精练 剂是 一 浴 法 工 艺取 得 成 功 的关 键 之 一 。 本 次实 验 ,选 择 了 精 练 剂 H S一17 1 、H S一17 oc 1cn ( ) S一17 oc( ) S一17 oe ( ) 1 、H 1cn 2 、H 1 cn 3 ,测试 其

分散/活性染料染涤棉新工艺—一浴法

新技术分散微胶囊/活性染料染涤棉(一浴法)姓名:摘要本文采用原位聚合法对分散染料进行双层造壁,制得分散染料微胶囊并应用于分散染料微胶囊/活性染料涤棉一浴法染色。

通过改变染色条件中的浴比、染色温度、保温时间,研究分散染料微胶囊/活性染料染涤棉织物的一浴法染色新工艺,并比较全面的分析一浴法比传统染色法的优势。

关键词:涤棉混纺活性染料分散染料微胶囊一浴法1.传统分散/活性染料染色工艺及其流程1)一浴二步法图1工艺(一浴二段,7~8 h)工艺曲线2)传统工艺(二浴二步法)图2传统工艺(二浴二段.10~11 h)工艺曲线3)一浴一步法图3分散/活性染料一浴法染色工艺曲线2.分散染料微胶囊/活性染料一浴法染色工艺1)分散染料微胶囊的制备分散染料、系系统调节剂MS、蒸馏水于高剪切混合乳化机中高速均化后,调节pH值至4~6。

将乳化好的乳液倒入三颈圆底烧瓶中,放入恒温水浴,在一定搅拌条件下滴加一定量的密胺树脂预聚体,升温至65度,保温1小时,进行单层造壁;冷却至室温后,在条件下继续滴加一定量的密胺树脂预聚体,升温至75度,保温2.5小时,进行双层造壁,降温,洗涤,抽滤,干燥,待用。

2)分散染料微胶囊/活性染料一浴法染色工艺流程取涤棉织物,于芯材:壁材=1:1 的分散染料微胶囊(芯材即分散染料用量:2%织物重量比)、活性染料(用量:2%织物重量比)、元明粉(用量:40g/L)一道置于染色软中,加入蒸馏水(浴比分别为1:10,1:20,1:30,1:40)至刻度,染色密封后置于红外线高温高压染色机按图1所示染色工艺染色。

图4分散染料微胶囊/活性染料一浴法染色工艺曲线3)测试染色皂洗工艺:皂片2g/L,浴比1:20,90度*20min,水洗,烘干。

为对比起见,传统的分散/活性染料一浴法染色中的分散染料使用分散染料,其中不含任何分散助剂,染色时再另外加入分散助剂以配合染色。

这样以保证不同染色工艺的分散染料的实际用量相同。

涤棉混纺针织物前处理一浴法工艺设计

涤棉混纺针织物前处理一浴法工艺设计[摘要] 本文对涤棉混纺针织物前处里退煮漂一浴法最佳工艺研究,采用试验法对工艺配方和因素进行优选,主要工艺配方和因素有氢氧化钠浓度、双氧水浓度、汽蒸时间和轧余率。

在相同的条件下筛选出最佳工艺,前处理后的涤棉针织物强力损失最低,毛效最好,白度最好。

新工艺缩短了加工流程,减少了化学品用量,降低成本。

[关键词]前处理;退煮漂;一浴法;涤棉混纺;针织物前言涤棉混纺织物的印染加工比纯织物困难,关键在于两种纤维之间的化学和物理性能的差距太大,棉煮炼用碱对涤有损伤,棉对氧化剂敏感。

涤对氧化剂稳定。

在印染加工中,只能在一个条件下进行反应,虽然有时这种反应对另一种纤维并不需要,但要尽量注意减少损伤。

制定涤棉织物每一道工序时,必须注意兼顾涤纶和棉的作用和影响,不能顾此失彼。

传统的纯棉织物的印染生产工艺已不适用于涤棉混纺织物,因此必须另制定适合涤纶和棉两种纤维在同一条件下生产的工艺。

涤棉混纺织物加工遵循的原则:两种纤维都需要而又能使用同一条件的就合并进行。

如烧毛、退浆;两种纤维都需要但不能使用同一条件者,只能采用对一方有用,而对另一方无害或少害的条件。

如碱丝光后不用高温去碱;两种纤维都需要但不能使用同一条件者,只能先进行对一方有用,另一方影响较小的工艺,然后再进行对另一方有用,对这一方影响较小的工艺。

如增白、染色。

1.材料和测试方法1.1织物、试剂与设备织物涤棉(65/35)针织物试剂氢氧化钠,双氧水,渗透剂,精练剂,硅酸钠设备烘箱、摇摆机、均匀小轧车;ZBD型白度仪,织物强度测试仪,毛效架、电子天平1.2测试方法1.2.1毛细管效应测定水滴滴下法:将待试布样在绷紧架上绷紧,根据要求在滴定管中装好蒸馏水,然后将绷紧架放在滴定管口lcm的下方,液滴刚好落在布面上时开启秒表,三分钟后测定布样表面水印的最小半径,在不同位置测定5—10次后取平均值,水印半径最大则毛细管效应好。

1.2.2织物断裂强力国家标准GB 3923-83《针织物断裂强力和断裂伸长的测定(条样法)》测试1.2.3织物的白度测定仪器的校准:按照操作规程,校准白度仪的零点和相配套的标准白瓷板的白度,反复进行几次至恒定为止。

涤棉混纺织物一浴一步法增白工艺

由图 3 可看出, 随保温时间的延长 , 增白剂的上染 量逐渐增多, 织物的白度也不断提高。但若保温时间 太长 , 荧光增白剂会与分散剂发生分离, 造成增白剂颗 粒团聚, 不易再上染织物 , 白度反而下降。因此, 保温 时间以取 30 m in为佳。 2 . 1 . 4 p H值 在增白剂用量为 1. 0% ( ow f) , 温度 130 值, 研究其对增白效果的影响。 , 时间 35 m in 的条件下对涤棉织物进行增白 , 调节不 同 p H

图 2 不同浸染温度对织物白度的影 响

2 . 1 . 3 保温时间 将织物室温入染, 升温至 130 , 不同保温时间保 温, 取出染样, 水洗烘干后测 C I E 白度。

2 结果与讨论

2 . 1 浸染工艺对织物增白效果的影响因素 2 . 1 . 1 荧光增白剂用量 荧光增白剂必须在一定的染色深度范围内使用。 染色深度随着增白剂用量的增加 , 织物的白度也随之 增加。当荧光增白剂用量超过泛黄点后 , 织物的白度 就会下降。

图4 pH 值对织物白度的影响

图 4 中, 当轧液 p H 值大于 9 后, 织物白度迅速下 降。因为增白剂 22EC-17 为非离子型表面活性剂, 在 强碱性条件下不稳定, 增白剂分子中 强碱环境下进行增白处理。 2 . 2 轧染增白工艺的正交设计试验 CN 基团也会水 解, 使其与纤维的直接性下降 , 白度降低, 故不适合在

1 试验

1 . 1 材料与药品 织物 13 /13 tex 433 /299 根 / 10 cm 半 漂白涤棉 ( 65 /35) 混纺细布。

收稿日期 : 2006 - 06- 29 作者简介 : 赵晓伟 , 男 , 硕士研究生 , 主要从事涤 棉混纺织 物一浴一 步荧 光增白剂的研制与应用。

高效短流程染色:涤/棉一浴一步法染色工艺

高效短流程染色:涤/棉一浴一步法染色工艺针对传统涤/棉针织物染色生产流程长、用水量大、能耗高等问题,本文采用阳离子改性技术对涤/棉织物进行阳离子改性,然后采用分散/活性一浴一步法染色,其布面效果良好,水洗牢度达到4缎,汗渍牢度达到3~4 级以上,千磨擦牢度4~5级,湿磨擦牢度3级以上,唯日晒牢度仅2.5级,同时其针对大肠杆菌、金黄色葡萄球菌、白色念珠菌的抑菌率分别达到99.72;、96.4%、96.2%,此外该工艺具有显著的节水、节时及降低废水色度、电解质含量的效果。

作者:常州旭荣针织印染有限公司左凯杰张国成王存山传统的涤/棉针织物染色多采用两浴两步法,即前处理后先染涤纶、还原洗,再套染棉、皂洗,生产品质较稳定,但存在生产流程长、用水量大、能耗高等问题,因此为了推动印染行业的节能减排,针对涤/棉针织物染色开发出了多种短流程工艺。

选用耐电解质分散染料与中性活性染料对涤/棉织物进行一浴一步法染色,工艺时间大大缩短,牢度与两浴法相同,但两种染料均需做特别筛选;选用碱性分散染料与一浴多功能助剂,将前处理与染涤同浴进行,之后单独套棉、皂洗,减少了前处理过程,牢度也可满足要求;也有人采用先染涤,然后精练,再套染棉、皂洗的工艺,可以省去还原洗过程,缩短生产时间。

与上述工艺不同,我司利用阳离子改性技术对涤/棉混纺织物中的棉组分进行阳离子改性,然后采用分散/活性染料一浴一步法染色工艺染色,之后用还原皂洗剂皂洗,开发出一套高效短流程染色工艺,具体如下。

01试验1.1材料及仪器材料涤/棉混纺单面布(比例40/60),其中纱线规格为26S,面料克质量l80g/m2。

染料:分散黄Yellow Brown HXF、分散黄Golder Yellow HFW-3R,分散黄Yellow HFW-6G;分散红RedKBSE、分散蓝Blue CBN;分散翠兰T/QBlueS-BG;活性黄Ye110W3RFH/C、活性红Red3BFH/C;活性红RedD2B、活性蓝BlueBRF;活性翠兰TurquoiseBlue ST-G:阳离子改性剂剂DVR-100。

涤棉一浴一步法染色加工方法的探究

涤棉一浴一步法染色加工方法的探究摘要:随着新型染料、新型助剂品种的不断开发及应用,涤棉一浴一步法染色工艺技术方面出现了新的进展,本文详细介绍了一种工序简单、上色均匀的涤棉的分散/活性一浴法染色。

关键词:染色、pH调节剂、活性染料1、技术背景由于涤棉两种纤维与所选用的染料各自在工艺条件要求上的差异较大,故涤棉混纺织物的常规染色方法一直较多的采用了二浴法的染色工艺。

所谓二浴法是指两种染料按不同染浴、不同工艺分开染色,可以先分散染料染涤纶后活性染料染棉,也可以先活性染料染棉后分散染料染涤纶。

先用分散染料染涤纶,再用活性染料染棉,这是二浴法染色的常规工艺,先在高温(130℃)用分散染料染涤纶纤维,还原清洗后,再在常温(100℃以下)用活性染料染棉纤维,棉纤维染色温度随活性染料种类不同而有所区别。

其中的还原清洗工序也可省去,因为染活性染料时有碱剂存在,有利于帮助清洗分散染料的浮色。

该工艺虽然能获得较好的染色效果,但因为工序繁杂,湿加工耗时长(9 h),生产效率低,水、电、汽消耗大,污水排放量大等原因,不符合环保以及节能降耗的需求,因此越来越多的替代工艺被研究,希望能用更简单更经济的方法实现涤棉混纺织物的染色。

近年来研究的较多的是分散/活性一浴二步法染色工艺,即在同一个染浴中用两步法的方式对涤棉织物进行染色,先分散染料染涤纶后再降温加碱对活性染料进行染固色,但此工艺从本质上来说对二浴法染色工序并无太大突破,因此可节省的资源有限。

由于活性染料的高温水解问题、分散染料的耐碱耐盐性问题以及高温碱性条件下的染色牢度等问题一直没有得到解决,使得涤棉织物的一浴一步法染色一度成为人们可望而不可及的目标。

2、涤棉一浴一步法染色加工方法将布料加入到染色浴中,其中染色浴温度为40℃时,依次加入染料及pH调节剂07,运行10分钟后再加染色助剂,其中,染色助剂的添加分两次,第一次添加总添加量的1/3,运行10分钟后将剩余2/3添加进去,保持20 分钟;然后升温至80℃,升温速率为 2 ℃/min,保持20分钟;继续升温至130℃,升温速率为1.67℃/min,在此温度下,保持30分钟,完成染色;降温到80℃后,依次进行初水洗、皂洗和后水洗,初水洗温度为常温,初水洗时间为10分钟;皂洗采用的是酸性皂洗剂DM261,皂洗温度为98℃,皂洗时间为10分钟;后水洗温度为常温,后水洗时间为10分钟。

色织布大整理中如何实施退、煮、漂一浴法

色织布大整理中如何实施退、煮、漂一浴法色织布大整理一般采用退煮漂一浴法工艺。

织物:纯棉或涤/棉色织布。

工艺流程:色织布→烧毛→浸轧碱氧工作液→汽蒸(70-75℃,45min)→二格热水洗(85-90℃)→三格冷水洗→复漂(蒸箱温度80-85℃,45min)→水洗→烘干。

碱氧工作液处方:NaOH(100%)6-8g/L,H2O2(100%)9-10g/L,稳定剂EA 12g/L,渗透剂S 2-3g/L。

复漂配方:H2O2(100%)3.5-4g/L,稳定剂EA 5g/L,荧光增白剂VBL0.5 g/L,用NaOH调节pH值10.5-11。

该工艺要求选用耐碱、耐氧漂的还原染料、不容性偶氮染料、分散染料染纱。

特别是还原染料中的红色系、蓝色系经氧漂加白后色光变化较大,需事先进行试验。

注意事项:(1)如在退煮漂一浴法后发现轻度沾色时,可用卷染机皂洗30min;或加纯碱2g/L、肥皂6g/L、净洗剂3g/L处理,温度控制在90-95℃。

涤棉色织布沾色时,先用肥皂洗,而不能先定形。

因为在180-190℃定形条件下,沾色染料进一步向纤维内部扩散渗透,定形后再皂洗将难以清除沾色。

(2)涤/棉色织布。

纱线用分散染料染色后,应加强还原清洗,避免高温定形时染料升华沾色,尤其是E型分散染料更应注意。

(3)纱线用不溶性偶氮染料染色后,必须充分皂洗(两次以上),尽量去除浮色,避免汽蒸时沾色。

(4)稳定剂EA的用量要大于双氧水的用量,因色织布汽蒸在45min以后,H2O2分解快,而NaOH用量为6-8g/L,要去除大部分棉籽壳,色织布出了蒸箱后还应带少量H2O2,以便在90℃热水中进一步氧漂,因此需要提高稳定剂用量,以缓和H2O2分解。

(5)如色织布在染纱时同时使用不溶性偶氮染料、还原染料及活性染料就不能采用退、煮、漂一浴法加工。

只能用7658酶退浆。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

涤棉混纺织物退煮漂一浴法工艺

一、实验目的:掌握涤棉混纺织物退煮漂一浴法的工艺

二、实验原理:涤棉混纺织物退煮漂一浴法工艺,就是将常规的退浆、煮练、漂白三步合并为一步完成,常常被称为短流程处理工艺。

退煮漂一浴法中的主要助剂为碱性溶剂和氧化剂。

涤棉混纺织物中,棉纤维中含有果胶物质、棉子壳、油脂、蜡质、含氮物质以及色素等杂质,它们在氢氧化钠和氧化剂的作用下,发生皂化反应、乳化反应和氧化反应生成可溶性的盐,最终使杂质被水洗去除;涤纶中含杂质较少,主要是一些纺丝油剂和加工中沾的油污,在前处理过程中,加入碱性溶剂和精炼剂可以使之乳化而除去。

涤棉混纺织物退煮漂一浴加工后成为半成品,其质量主要用毛细效应、白度和织物断裂强力指标进行考核和评价。

三、轧蒸法退煮漂一浴工艺

1、实验仪器:涤棉混纺织物坯布,氢氧化钠,双氧水,双氧水稳定剂,耐碱渗透剂,高效精练剂,量筒,电子天平,均匀小轧车,蒸箱。

2、实验处方和工艺条件:氢氧化钠10g/L

100%双氧水8 g/L

双氧水稳定剂 5 g/L

耐碱渗透剂 5 g/L

高效精炼剂 3 g/L

总液量200ml

浸轧温度室温

汽蒸温度95~100℃

汽蒸时间60min

3、工艺流程:

浸轧(二浸二轧)→汽蒸(100℃,60min)→热水洗(→双氧水酶洗)→温水洗→冷水洗→晾干

4、实验步骤:按实验处方称取规定量的助剂,量取规定量的蒸馏水于烧杯中,然后依次加入双氧水稳定剂、氢氧化钠、耐碱渗透剂和高效精练剂,搅拌均匀,最后加双氧水,配制成工作液备用。

取一块30×20cm(经×纬)的涤棉混纺织物坯布,在工作液中充分浸湿,室温下二浸二轧,带液率70%~80%,然后放入蒸箱内100℃汽蒸60min,取出后90~95℃水洗一次,50~60℃温水水洗,再冷水洗,最后晾干留做半成品指标测试。

5、退煮漂效果测试:1、毛细效应

2、白度

3、织物断裂强力

四、注意事项:1、织物浸轧前处理液后,马上送入蒸箱,若不能马上汽蒸要用保鲜膜包好。

2、新型的前处理助剂发展很快,国内外都有很多性能优异的产品,实验时要注意选择。

3、此法的优缺点______________________________

4、此法中织物会受怎样的损伤,应如何避免?。