3W轮辋成形机

轮辋扩口、滚型、尺寸

车种 轿车 桥车 轿车 轿车 轿车 轿车 轿车 轿车 轿车 轿车深槽 轿车深槽 轿车浅槽 轿车浅槽 轿车浅槽 轿车

下料尺寸

扩口尺寸

1150*210*3.5 ΦA400-B408*H195

1220*211*2.75 ΦA432-B437*H195

1150*223*2.75 ΦA407-B408*H206

12*4*2.75

拖车 拖车

910*159*2.5 910*159*2.75

ΦAB325*H145 ΦAB325*H145

13*4*2.3

轿车

970*163*2.3 ΦAB346*H145

用12*4滚型模(原盛正) 13*4*2.5

轿车

970*163*2.5 ΦAB346*H145

13*4*2.75

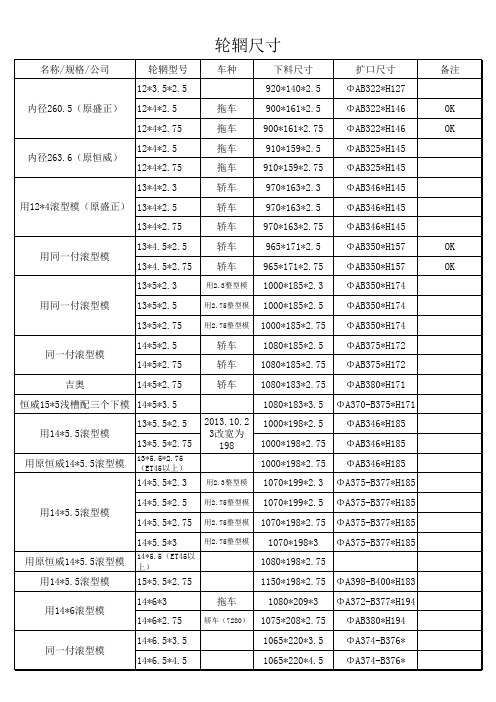

轮辋尺寸

名称/规格/公司

轮辋型号

车种

下料尺寸扩口尺寸来自12*3.5*2.5920*140*2.5 ΦAB322*H127

内径260.5(原盛正) 12*4*2.5

拖车

900*161*2.5 ΦAB322*H146

12*4*2.75

拖车

900*161*2.75 ΦAB322*H146

12*4*2.5 内径263.6(原恒威)

1140*193*3 1125*197*3

ΦA392-B395*H180 ΦA392-B395*H186

14*7*3.5

浅槽

1075*234*3.5 ΦA370-B377*H222

15*7*2.75

浅槽 1140*233*2.75 ΦA398-B408*H222

同一付滚型模

15*7*3

浅槽

1140*233*3 ΦA398-B408*H222

国产全钢载重子午线轮胎三鼓机械反包成型机简介

() 8 一套 机械 成 型 鼓 比一 套 胶 囊鼓 可 以生 产

更 多规格 的 轮胎 ( 胎 胎 圈直 径 相 同 ) 减 少 了用 轮 ,

户 对成 型鼓 的采购 数量 , 压缩 了成 型鼓库 存 , 型 成 鼓 的更换 次数 减少 , 设备 利用 率提 高 。

2 ZC X3

及裁 断控制 装 置 等 。定 型 区 由胎体 定 型 鼓 ( 胎 左

成 型机 和 日本三菱 重 工公 司的 HD 1一 次法 成 型 -

机 。国 内习惯认 为 T G/ R B成 型 机适 合 倍 耐 力生 产工艺 , 一 HD 1成 型 机 适 合 费 尔 斯 通 生 产 工 艺 。 2 o世 纪 9 0年 代 , 内轮 胎 企 业 先 后 引进 日本 三 国 菱 重工 公 司 、 国克虏 伯公 司 、 洛伐 克 MATA— 德 斯

关 键 词 : 钢 载 重 子 午 线 轮 胎 ; 械 反包 ; 次 法 三 鼓 成 型 机 全 机 一

中 图分 类 号 : TQ3 0 4‘ ; 6 . 4 . / 6 3 . 。6 U4 3 3 1 3 . 文 献标 志码 : B 文 章 编 号 :0 68 7 (0 10 —3 00 10 —1 1 2 1 )60 7—8

主要 特 点 进 行 概 述 , 指 出 3种成 型机 在 胎 体 贴 合 鼓 和 胎 体 供 料 架 、 并 带束 层 贴 合 鼓 和 带 束 层 供料 架 、 械 定 型 鼓 、 胶 机 垫

供 料 架 和胎 面 供 料 架 、 胎 器 和 胎 圈 装 载器 设 计 方 面 的 区别 。 卸

L Z G9 C — 0的 3个鼓 分 别 为 2个 胎体 鼓 ( 体 胎 贴合 鼓和定 型鼓 ) 1个带束 鼓 ( 和 带束层 贴合鼓 ) , 主要 由胎体 区 、 型 区和 带束 层 区组 成 。胎 体 区 定 主要 由胎体 贴合 鼓 ( 胎体鼓 ) 胎 体供 料架 、 右 、 钢丝 圈装 载器 和钢丝 圈传 递环 等组成 。胎体 供料架 位 于右 胎体鼓 后方 , 自动 向右胎 体鼓 提供 内衬层 、 胎 侧复 合件 、 圈包 布 和 胎 体钢 丝 帘 布 。胎体 供 料 胎 架配 有 内衬 层 和胎 侧 定 中 纠偏 装 置 、 声 波裁 刀 超

VMI最新轮胎成型机

VMI最新轮胎成型机

黄元昌

【期刊名称】《橡塑机械时代》

【年(卷),期】2012(024)007

【摘要】荷兰橡胶与轮胎机械供应商推出Exxium汽车和轻卡轮胎成型机,它具有44s的成型周期时间。

该机可成型12”-24”轮辋直径的轮胎,并能实现自动化。

而更为复杂的轮胎设计,面对着众多的轮胎成型部件,钢丝或纤维带束层,它需要操作人员参与来达到保证质量。

【总页数】1页(P37-37)

【作者】黄元昌

【作者单位】不详

【正文语种】中文

【中图分类】TQ336.1

【相关文献】

1.VMI轿车子午线轮胎成型机特点分析

2.VMI在中国的发展与应用——日本近铁国际物流公司实施VMI案例研究

3.轮胎成型机压辊机构、接头压合装置及轮胎成型机

4.VMI开发研制PAX轮胎成型机

5.VMI公司轮胎成型机获创新奖

因版权原因,仅展示原文概要,查看原文内容请购买。

3MW风电轮毂数控加工工艺及夹具设计

4 零 件校 正 零件 校 正 主 要 是 指 序 零 件装 夹校 正 ,此 序 的零件 装 夹 校正 非 常

一

重要 ,因为 直接 影 响 着

二 序 的加 工 余 量 ,稍 有 不慎 就会 造 成 整个 零 件 报废 从 而产 生 较 大 的生

产 损 失。 主 要 内容 有 : 用百 分 表拉 轮 毂 大端 面 轴水平 方 向的平行度 , 然后用  ̄ 8 0 m m 的玉米铣

9 2 . 6 3 2孔 口倒 角

+ 3 2 U钻 2深孔钻

6 3 9倒 角 刀

5 0 5 5 6 0

3 5孔倒角 l 3及 西1 4 4 7 } I 7孔倒角 攻7 2 一 M3 9螺纹

倒角刀 倒角刀 M 3 9幺 幺 攻

5 0 5 5 6 0

9 2 — 6 4 0孔 口倒角 钻8 - M1 6中心孔 钻8 - M1 6螺纹底孔 4 , 1 4

规划 以 2台数控镗铣床为 1 组 ,用 两大工 序完成 整个零件加工 。 序 :大 、小两个端面加工 。以轮毂上 3 个 对称

一

表1 3 M W 轮 毂 数 控 加 工 工 艺 过 程

序号

5 1 O 1 5 2 0 2 5

3 0

工 序内容( 一序 )

安装校正工件 试切三叶片面 粗铣大端面 ( 0 。 ) 粗铣 小端面( 1 8 0 。 ) 铣 5 0孔

粗 铣 1 4 4 7 H 7孔

刀具

序号

5

工序 内容 ( 二序 )

粗铣 叶片面及 电机孔平 面等 精铣 叶片 面及 电机孔平 面等 粗镗  ̄ b 3 0 0 H 9电机孑 L 背铣 6 3 5 0 H 8电机孔 背铣 d ' 4 2 0平面

轮胎成型机设备操作流程

轮胎成型机设备操作流程1. 引言轮胎成型机是一种用于制造轮胎的专用设备,它通过对橡胶和其他材料进行加工,将其成型为具有特定结构和性能的轮胎。

本文将介绍轮胎成型机的操作流程,包括准备工作、操作步骤和注意事项等内容,以帮助操作人员正确高效地使用轮胎成型机。

2. 准备工作在开始操作轮胎成型机之前,操作人员需要进行一些准备工作,以确保设备和操作环境符合要求,同时减少操作中的安全风险。

2.1 设备检查操作人员需要检查轮胎成型机的各个部件是否完好,并且操作按钮和开关是否灵活正常。

如果发现故障或异常情况,应及时通知维修人员进行维修或更换。

2.2 操作规程操作人员需要熟悉轮胎成型机的操作规程和安全操作手册,并按照要求进行操作。

如果对操作流程不熟悉,应该接受相关的培训或请教有经验的操作人员。

2.3 工作场所轮胎成型机应设置在清洁、通风良好的工作场所,并且保持整洁。

工作场所应有足够的空间,以便操作人员能够自由移动并进行操作。

同时,操作人员应穿戴合适的劳保用品,如安全帽、防护眼镜、手套等。

3. 操作步骤以下是轮胎成型机的基本操作步骤,操作人员应根据具体设备和产品要求进行操作。

3.1 准备原材料首先,操作人员需要准备好橡胶和其他原材料,按照产品工艺要求进行配比和混合。

确保原材料的质量和配比准确无误。

3.2 设定工艺参数根据产品要求,操作人员需要设定轮胎成型机的工艺参数,如温度、压力、时间等。

这些参数将影响到成型后轮胎的性能和品质。

3.3 开机预热在进行成型之前,操作人员需要将轮胎成型机进行预热,以达到设定的工艺温度。

预热时间和温度要根据具体设备要求和产品工艺来确定。

3.4 放置模具和原材料在轮胎成型机预热结束后,操作人员需要将模具放置在相应位置,并将事先准备好的原材料放入模具中。

注意在放置原材料时要避免积气泡和杂质。

3.5 开始成型一切准备就绪后,操作人员可以启动轮胎成型机,开始成型过程。

在成型过程中,操作人员需要密切关注设备的运行状态,确保每个环节都正常进行。

全钢子午线轮胎一次法成型机演示教学

成型鼓

成型鼓

(1)成型鼓机构

1-成型鼓与机箱连接花键轴;2-成型鼓心轴滚珠丝杠;3-成型鼓主轴; 4-胎圈三角胶支撑块;5-鼓肩扇形块;6-长反包臂;7-短反包臂;8-成型鼓心轴丝母。

(2)成型鼓结构特点

机械鼓结构特点: 1、反包速度快、压合力大 2、反包指寿命长 3、对胎侧易造成拉伸 4、滚轮对胎体帘线有冲压,造成疏密不均

(五)、主要部件

1、全钢载重子午胎一次法成型机 胎体鼓供料架

2、胎体鼓

• 胎体鼓 17.5”- 19.5 ”

鼓直径 17.5”-19.5” Min405—Max510mm

鼓宽度 17.5”-19.5” 1550mm

• 胎体鼓 20”- 22.5”

鼓直径 20”-22.5” Min470—Max580mm

胶囊鼓结构特点: 1、反包受力均匀,无受力拉伸,更符合轮胎成型工艺要求 2、胎侧气泡较少 3、胶囊寿命短,更换周期长 4、胶囊的一致性差,易造成左右胎侧反包不对称 5、反包速度较慢,成型效率较低

6、带束层供料架

带束层供料架图

7、 胎面供料架

8、带束层贴合鼓

I型带束层鼓

#1扇形块的鼓直径 Min680~Max750

成型机的全部控制,工作过程中的状态监视,故障诊断及分析。

操作面板是带有触摸屏的平板电脑,运行当今流行的 WINDOWS98/2000/NT/XP操作系统。

具有数据库功能,存储轮胎参数配方、工作状态数据、故障数 据等;另外,也具有网络功能,可与工厂的信息网连接,为全 厂的信息化打下基础。

成型机控制系统画面

▪ 自动卸胎结构

▪ 周期时间: 取决于轮胎规格,操作技能和成型材料,如11R22.5 轮胎的标准 制造时

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GX-45/600型

载重型轮辋滚型机

使用说明书

●非常感谢你购买了的产品

●使用前请仔细阅读本说明书并妥善保管,以备今后查阅

吉林钰兴机械制造有限公司

目录

1、………………………………………………工作原理及机构

2、………………………………………………主要技术参数

3、………………………………………………机床调整、使用

4、………………………………………………外形(图1)

5、………………………………………………主轴总装(图2)

6、………………………………………………摇臂总装(图3)

7、………………………………………………导向装置(图4)

8、………………………………………………定程装置(图5)

9、………………………………………………液压系统

10、………………………………………………电气系统

11、………………………………………………电气系统说明

12、………………………………………………气动系统

13、………………………………………………润滑系统

14、………………………………………………维护保养及安全

15、………………………………………………主要配套件清单

16、………………………………………………平面布置及基础图

工作原理及结构

本机床是加工汽车、拖拉机及工程机械车轮轮辋的专用机床。

本机床采用全液压传动,具有工作可靠、结构紧凑、生产效率高等优点。

该机床由主机、液压传动系统、气动系统、PC控制、润滑系统五大部分组成。

各部分工作原理分别见(图1)所示。

主机部分

如(图2)所示,两台(图2-16)液压马达分别驱动上轴1、下轴2向左右不同方向旋转。

调整液压马达回油口节流阀(见液压原理图),改变上下轴转速,使之上下辊模接触工件时保证线速度一致,防止划伤工件及辊模。

主轴前端由三排单列圆柱滚子轴承,后端由一套双列圆锥滚子轴承支承。

上轴轴承座与机身一体,使其刚性和运动精度有很大提高。

下轴装在下轴套内(见图2),油缸推动下轴套沿支承轴1上下摆动。

实现下轴快进-慢进-延时精滚-快退等程序。

调整节流阀(见液压系统图),可调节油缸慢进速度。

调整螺杆3(见图3-10),可改变下轴倾角,使之整个辊模受力均匀。

导向轮装置(见图4)用于工件轴向定位,防止工件跑偏。

第一次滚形两侧用边导轮3和3a,二次滚形入口处用边导轮3,出口处用边导轮3a。

螺杆4调整导向轮的下行距离。

调整气缸5(见气动系统图)压力,改变导向轮对工件压紧力。

定程装置(见图5)挡铁9控制接近开关,实现快进、慢进、快退等工作程序。

调整丝杠1确定最终行程。

托料架(见图1)作为工件上下料的定位装置。

GX-45600型轮辋成形机

主要技术参数

轮辋最大宽度……………………… 20″

轮辋最大直径……………………… 38″

轮辋最小直径……………………… 17.5″

轮辋最大厚度……………………… 10mm

10mm(轮辋宽度在10″以下)主轴转速……………………… 159r/min

主轴额定扭矩……………………… 6240N.m

系统额定压力……………………… 20Mpa

系统总流量……………………… 744L/min

滚轮进给力……………………… 400KN(在16Mpa时)

装机容量……………………… 75+75+7.5=157.5KW

机床总重量………………………11T

机床调整、使用

1.辊模安装、调整

预装辊模(图2),以次安装垫套5、6、上下辊摸及垫套7,锁紧螺母8,点动按扭下辊上升至距上辊3-6毫米处,用塞尺检查上下辊模形面各部位间隙。

如上下辊模不对中时可卸下垫套5车削垫套端面,使之上下辊模轴向间隙偏差不大于0.2毫米。

再次安装辊摸检查形面各部间隙偏差应在0.2毫米以内。

在A、B 处加装0.2-0.8毫米钢皮可补偿辊模制造误差。

锁紧螺母8后螺母9留2-5毫米间隙,然后紧固螺钉10。

2.下轴倾角调整

调整螺钉3(见图3),支承轴2沿肖轴4中心上下摆动,从而改变下轴倾角。

使辊模形面各部分受力一致。

一般情况下滚压重的一侧周长要大一些(用球带尺测量轮辋胎圈座检验周长)。

3.导向轮调整

一次成形两侧安装边导轮3(见图4),二、三次工件旋转入口处安装边导轮,出口处安装中导轮14。

边导轮应对中辊模,宽度应使工件卡在斜面1/2处。

中导轮形面与上中辊一致或宽度略小于上中辊。

调整导向轮距离时应先取下锁紧螺母,调整好后固定锁紧螺母。

4.定程装置调整

当油缸上升(见图5),挡铁也上升,主轴旋转,当挡块9碰到接近开关1时,油缸转为慢进,挡铁碰到丝杠1的同时挡块8也碰到行程开关2,启动延时继电器,延时精滚工件2-3圈后油缸下降。

调整丝杠1,可改变上下轴中心距。

锁母5背紧丝杠1。

5.托料架(见图1)

用于上下工件定位用,工件沿滚道(用户自行制作)滚入托料架手工推到挡料环处(此时下轴应在下端位置),启动自动工作按钮,工件上升、主轴旋转,开始滚压,延时精滚后主轴仃转,下轴落下,拉出工件。

维护保养及安全

(一)维护保养

1.工作用油推荐采用30号液压油,工作油温应在15°C-65°C范围之内,最高油温不得超过80°C。

2.液压油必须进行严格过滤,并认真清洗油箱后才能注入油箱,油面应在标示的范围内。

3.第一次注油工作2-3个月后应换油一次,以后每隔1-2年换油一次。

换油的同时要彻底清洗油箱、滤油器等夜压元件。

如发现滤芯破损或严重堵塞应立即更换滤芯。

4.压力表、时间继电器、行程开关应保持正常状态,如发现失灵,应及时更换。

5.手动润滑泵应保持足够的锂基润滑脂,各润滑点应保持通畅,每班润滑一次。

6.主轴每工作一年后,应拆下清洗,检查轴承磨损情况,涂抹锂基润滑脂。

轴承装配轴向间隙要调整适当。

7.压缩空气供气压力不低于0.6Mpa,经常排除过滤器集水,保持油雾器喷油正常。

8.经常检查各部螺钉、螺母,如有松动及时调整紧固。

(二)安全操作规程

1.不了解本机床性能和操作规程者,不得擅自开动机床。

2.机床在工作中,不得进行检查机床,调整模具。

3.当油泵、液压马达噪声过大,压力表振摆过大时,应及时查出原因,予以排除,不得带病工作。

4.液压马达泄油管路01、02(见图6)保持畅通,液压马达壳体内压力不得超过0.2Mpa,如压力过大胀裂壳体。

5.液压马达两个回油节流阀9(见液压原理图),不得同时调的过小,一个调小另一个则要调大些。

空载压力提高不大于0.8Mpa。

否则背压过大将损坏液压马达。

6.挡铁5(见图5)与行程开关2止终点要一致,防止轴承受力过大,缩短使用寿命。

电气系统说明

滚型机电气系统由主电路和控制电路组成(见电路图1-3)

主电路包括两台75kw的电机(M1和M2)和一台7.5kw电机(M3)

M1和M2用于驱动液压马达带动上下两个主轴旋转,M3用于驱动双联泵带动油缸上下运动,为减少电机起动时对供电电路和液压系统造成的冲击,M1和M2采用Y/△起动,并将起动时间错开。

控制电路包括可编控制器和输入输出回路(见表1和表2),所有电磁阀均通过继电器隔离,操作人员通过操作按钮来控制滚形机的工作,该机还设置了报警显示功能。

(见下表3)

表3

表1 按钮站

表2 主机上的发讯件

该机有自动和手动两种工作方式,在手动方式下,每个工步均可单独动作,主要用于滚形机的调整。

在自动方式下,人工将工件推入滑道,按一下启动钮,滚形机即按下列程序自动完成滚形工作,下主轴带动工件快速上升→两主轴旋转→下主轴慢速上升→滚形计时→计时到,下主轴下降到位,滚形结束。

滚形时间可由按钮站上的时间继电器设置。

导向轮抬起、冷却水断开,在工作过程中如有异常发生,可按下急停按钮,

中止工作,欲恢复运行,应先右旋松开急停按钮,重新起动液压站。

M4是电动润滑泵,每隔半小时注油一次,注油量可通过PLC上的左侧内置旋钮调节,右旋注油量大,左旋注油量小,当按钮站上的报警灯闪烁时,说明泵内的油量偏少,须立即加入润滑油。