后翻自卸车设计规范标准[详]

混凝土施工用自卸车操作技术规程

最新的车队安全工作体会范文在公司领导关心指导下,克服困难,大胆创新,车队工作20XX 以来取得了较好的成绩。

在体系安全管理上,我们坚持教育为先,预防为主,提倡警觉性驾驶,坚定了“抓生产从安全入手,抓安全从思想出发”的工作理念,及时规范和完善安全基础资料,广泛宣传交通安全知识,每月23号为工作总结会,其中安全教育工作加大考核力度,逐步形成了安全生产稳定发展的良好局面。

体系安全工作的全面提高需要全体人员的共同努力,而对驾驶员的安全教育是重中之重。

如何做好基层安全教育工作,我认为作为基层管理者应该有耐心、有恒心,有创新,需要平时做多方面卓有成效的工作,以人为本,提高人的素质是关键。

素质的提高,教育是最有效的途径,我发现在驾驶员安全教育过程中,做好以下几个方面十分重要:一是教育内容突出针对性。

安全教育的内容广泛,在有限的安全活动里,只能集中精力解决一两个突出问题。

面面俱到,胡子眉毛一把抓,很难收到良好的效果。

二是教育对象要突出层次性。

安全教育不能一个模式,不能新老职工“一锅煮”。

我根据驾驶员的工作年限,违章记录等情况,划出不同层次,依据各个层次的实际情况,对症下药,这样确定不同的教育内容,做到“一把钥匙开一把锁”。

力求达到安全教育实用、有效。

三是形式要突出灵活性。

在长期的安全教育过程中,我发现如果总是以一种模式进行,驾驶员会容易产生厌烦心理,因此安全教育形式要多样化,灵活安排,要因地制宜,可以采取黑板报、宣传栏、安全知识问答,安全座谈会等驾驶员喜闻乐见的形式,使驾驶员易于接受。

我们还根据天气变化情况,通过电话等形式及时提醒驾驶员应注意的事项,在日常工作中,随时随地的与驾驶员进行交流,既温暖了职工的心,也使得安全教育的效果更佳。

四是语言要突出趣味性。

以前,我们在周一安全教育例会中总是老一套,教育干巴巴的,驾驶员听得昏昏欲睡,重要的一条原因是知识性、趣味性不强,老生常谈,语言单调平淡,平铺直叙,缺乏吸引力。

8×4后翻自卸车易损件明细表

序号名称零件号单车数量1火花塞SZ90200070262高压线圈SZ90200070363稳压器SZ90200070414喷射阀(燃料计量阀)SZ90200070515氧传感器SZ90200070616信号发生器SZ90200070717点火线圈SZ90200070818节气门SZ90200070919增压器SZ902000710110风扇皮带SZ9020007111SZ902000712111车轮螺栓*81.45501.00838012轮边油封*06.56289.0330406.56289.0371413车轮螺母1900038841608014横梁总成(盆梁)DZ93319514131115排气制动器DZ9100189008(方法兰)1DZ91189180001(卡箍式)116转向油泵DZ933191300011 17转向机DZ91144700751 18密封圈垫Q72318T5F4 19液压油缸DZ953194700011 20驾驶室天窗81.62941.60381 21外手柄总成81.97100.60988×4后翻自卸车易损件明细表22左侧后视镜DZ1642770031123德龙新型右后视镜带支架总成DZ13241770010124离合器从动盘DZ156******** 25离合器盖总成DZ91141600341 26分离轴承DZ91141600351 27离合器总泵DZ91142300221 28离合器分泵DZ9112230178129传动轴DZ91123141121DZ91123141411DZ9114314172(长)1DZ9114312067(短)1 30吊架*4635-22040301 31十字轴万向节总成*4635-2205080832H气阀*12JS160T-1703052133换挡气缸*12JS160T-1707060-2134副箱同步器*12JSD160T-1707140-1135高低档转换气管*555071555121555111变速箱辅助支撑555341AZ91005910052 37组合开关81.25509.01241 38左前照灯总成DZ931897230101 39右前照灯总成DZ931897230201 40大灯继电器81.25902.04591 41转向继电器81.25902.04592 42组合仪表DZ91005860601 43车速里程表81.27110.60481 44差速锁电磁阀81.52160.61152 45空调压缩机DZ132418241101 46空调冷凝器DZ132418243011 47车速传感器81.27421.01291 48低温截止阀SZ9550010231 49低温升压调压阀SZ9550010311 50一级安全阀SZ9550010151 51二级安全阀SZ9550010411 52过流阀SZ955001021153液位变送器(含连接线)SZ955001018154楔形支承总成199100590031255挠性软管DZ9118540130(法兰式)156后板簧左前支架DZ91145240351 57后板簧右前支架DZ91145240361 58后板簧左后支架DZ91145240371 59后板簧右后支架DZ9114524038160板簧支架安装紧固件*螺栓DZ91145201171661膜片式弹簧制动气室AZ91003683034 62气制动阀DZ91003600801 63手制动阀DZ931893600611 64空气干燥器AZ91003684711 65发动机前悬置软垫DZ9114593001266左支撑托架DZ9114598692167右支撑托架DZ9114598693168楔形支承总成199100590031269发动机前支架(右)DZ9114590009170发动机前支架(左)DZ9114599996171空滤器总成DZ93319190001172铝散热器总成DZ9112539267173护风罩总成JZ93259532420174挠性软管DZ9118540130175发动机排气制动器总成DZ91001890081上表中名称后带*号的零件号为厂家零件号。

第四章 自卸汽车的结构与设计

21000

相邻两轴之间距离>1300mm,且≤1400mm

24000

a\驱动轴为每轴每侧双轮胎且装备空气悬架时,最大允许轴荷的最大限值为19000kg。

返回

1.5 自卸车部分标准

1、 车箱应举升、下降平稳,不允许有窜动、冲撞和卡滞现象。 2、车箱最大举升角为理论设计值±2度。 3、超载10%的工况下,车箱分别举升10和20°,停留5min,车箱自降量不得超过 2.5°。 4、车箱应符合下列要求: ——车厢表面平整,外表面不容许有明显的凹凸不平。 ——有足够的刚度和强度; ——车厢长度容许±8mm,两边梁的直线性和平行性必须控制在3mm以内。 ——两对角线的尺寸差不得大于10mm。 ——车厢底座与车厢底架之间应贴合,因变形而造成的不能贴合距离不得大于6mm。 ——车厢后厢板与车厢后端之间应贴合,最大间隙:上端小于3mm,下端小于1mm。 ——锁启机构开启灵活,锁紧可靠。车箱举升3°时能保持锁紧状态,举升到 5°~8°时保证全部打开,其它应符合QCn20915-1999。

1.3.3、质量利用系数

• 质量利用系数=最大载质量/ 整备质量 最大载质量含驾驶室准乘人员质量

栏板式载货类汽车、自卸车和栏板式农用运输车的载质量 利用系数必须符合下列限值:

GB/T15089车 辆类型

N1

N2

N3

总质量M(千 克)

整备质量m (千克)

质 栏板式载货

量 类汽车、自

利 用

卸车和栏板 式农用运输 车

15

5、自卸汽车的后悬

自卸汽车的后悬是指自卸汽车的最后端到自卸车 最后轴之间的距离。

后悬不宜过长,否则会造成:1)离去角过小

后悬不宜过长,否则会造成: 2)举升到最大角度时,后箱板戳地。

自卸车操作规程

自卸车操作规程自卸车是一种非常常见的运输工具,它可以在各种场合下使用,如建筑工地、矿山、码头等。

它的主要功能是将货物从车上倾倒下来,并将其卸载到指定地点。

然而,由于自卸车的特殊性质,它需要有一系列的操作规程,以确保车辆的安全性和卸货的顺利进行。

本文将就自卸车操作规程进行详细介绍。

一、驾驶员应遵守的自卸车操作规程1.1 装货前的准备:在开始使用自卸车之前,驾驶员首先要对车辆进行检查。

主要包括以下几个方面:(1)确认自卸车的井桶和卸筒没有杂物,可以正常运转。

(2)确认自卸车的制动器和刹车系统运转正常。

(3)确认自卸车的轮胎有足够的气压、橡胶棒磨损状况等。

1.2 装货时的操作规范:在装货时,驾驶员应严格遵守以下规范:(1)确认车辆已稳定停放,并将车手刹拉紧。

(2)打开自卸车的卸筒并将其放置在正确的位置,确保货物可以被顺利卸下。

(3)开始装货前,车辆应稳定地停放在平地上,应该使用石头等工具来矫正任何不平衡。

(4)确认货物的重心位置,确保适当分布在车辆的前后和左右两侧。

(5)装货时,应保持车速稳定,不要过高,以免导致货物移位或者车辆翻倒。

1.3 卸货时的操作规范:在卸货时,驾驶员应严格遵守以下规定:(1)停放到指定位置,确保安全。

(2)车速应稍微提高,卸筒角度要适合,保证货物可以均匀倾倒。

(3)确认没有人和车辆在货物翻倒路径上,如果发现人和车辆在这些区域,请立即停止操作。

(4)防止物品掉落,导致危险。

(5)卸货后,及时清理车辆内部和外部的杂物,确保车辆的干净。

二、自卸车司机应掌握的安全要点2.1 安全带的使用:自卸车司机在行驶过程中应确保系好安全带,以防止潜在的危险。

2.2 行驶过程中要注意事项:(1)在行驶过程中不要过于急躁和浮躁,不要超速或长时间驾驶,以免疲劳驾驶。

(2)在转弯处,应慢慢减速,以防止车辆翻倒。

(3)注意路面上的坑洼和地形改变,避免车辆突然颠簸。

(4)熟悉驾车路线和行驶时程表。

2.3 操作时的注意事项:(1)操作时要注意保持注意力集中,避免在操作过程中被干扰。

国家公告后翻自卸半挂上路标准尺寸

国家公告后翻自卸半挂上路标准尺寸自卸半挂车是一种非常常见的运输工具,它在运输建筑材料、矿产、粮食等过程中非常实用。

为了确保自卸半挂车在公路上的安全性和效率,国家在2019年发布了一系列的路标准尺寸,下面我们来详细了解一下这些标准。

1. 自卸半挂车的尺寸根据国家的标准规定,自卸半挂车的最大总长不得超过16.5米,宽度不得超过2.6米,高度不得超过4.2米。

同时,车辆的总重量也有固定的限制,最大总质量不得超过49吨,而单轴承载能力也被规定在13吨以下。

此外,自卸半挂车的轮距也有固定的范围,前轮距不得小于1.8米,而后轮距不得小于2.2米。

自卸半挂车在行驶过程中,车辆的灯光设置也非常重要。

根据国家的道路交通安全法规定,车辆进入夜间行驶时,必须开启前照灯、后续灯、制动灯和示宽灯。

而自卸半挂车还必须配备倒车灯、自动调节远近光灯、防眩目内后视镜等。

此外,车辆的灯光颜色和亮度也需要符合国家标准,保证在夜间和恶劣天气条件下行驶的安全性。

自卸半挂车的货箱尺寸也需要符合国家的规定,首先要考虑的是宽度,货箱宽度不能超过2.5米,同时需要保证货箱内部的净空高度不得小于1.6米。

此外,货箱长度也需要符合国家标准,即长度不得超过车厢本身的长度,长度不能超过14米。

在安全时,货箱的地面高度也需要满足特定的要求,货箱距离地面的高度不得低于1.1米。

自卸半挂车的悬挂系统也非常重要,在国家的标准中也有固定的规定。

首先要考虑的是悬挂系统的数量和结构,需要根据车辆的底盘结构和负载要求来进行选择。

同时,需要考虑车辆的行驶稳定性,所以每个轮子的悬挂系统需要保持均衡。

另外,在悬挂系统的选择过程中,也需要考虑路面的情况和车辆的负载情况,从而确保车辆可以平稳安全地行驶。

总的来说,自卸半挂车的标准尺寸是非常重要的,这也是为了保障这种运输工具在道路上的安全性和效率。

同时,在自卸半挂车的运行过程中,还需要注意车辆装载质量、路面情况、驾驶员技能等因素,以确保车辆的安全通行。

机动翻斗车安全驾驶规范文

机动翻斗车安全驾驶规范文一、引言机动翻斗车是一种重型运输车辆,广泛应用于建筑、工程、矿山等领域。

为了确保机动翻斗车的安全行驶,保护驾驶员和周围工作人员的生命财产安全,制定了以下安全驾驶规范。

二、驾驶前的准备工作1. 检查车辆:在启动机动翻斗车之前,驾驶员应仔细检查车辆的各项部件,确保其正常运转。

特别要检查制动系统、轮胎、灯光、转向机构等是否正常。

2. 确保负载稳固:在装载物料之前,必须确保负载平稳、稳固。

驾驶员应仔细检查货物是否牢固绑扎,严禁超载、不稳物品的运输。

3. 安全带使用:驾驶员应当正确佩戴并系好安全带。

乘坐车辆的车厢内的工作人员也应正确佩戴安全带。

4. 环境检查:在启动机动翻斗车之前,应当检查周围环境的安全情况。

确保车辆行驶的道路畅通、无障碍物。

三、行驶过程中的注意事项1. 合理驾驶速度:机动翻斗车的行驶速度应当根据实际情况合理确定,不得超速。

在狭窄道路、拥堵路段和人员密集区域要减速慢行。

2. 正确使用信号灯:驾驶员应当在转弯、变道、停车等各种情况下,正确使用信号灯。

提前示意其他车辆和行人,避免交通事故的发生。

3. 约束意识:驾驶员应当与车辆的载货或乘员进行约束。

确保行驶过程中车内人员的安全。

4. 不使用手机:在驾驶机动翻斗车时,司机不能使用手机,以免分心导致安全事故。

5. 不驾驶疲劳:驾驶员应当保证充足的休息时间,避免疲劳驾驶。

如有疲劳感,应立即停车休息。

6. 不酒后驾驶:驾驶员严禁酒后驾驶机动翻斗车。

酒后驾驶不仅违法,而且会增加交通事故的风险。

7. 注重观察:驾驶员应当时刻保持警惕,观察道路状况、交通标志和信号灯等,及时应对各种紧急情况。

四、应急情况下的处理1. 突发故障:在驾驶过程中,如果机动翻斗车出现故障,应立即采取安全措施,避免对其他车辆和行人造成伤害。

及时报告维修人员进行处理。

2. 遇到交通事故:如果不幸遇到交通事故,驾驶员应保持冷静,立即报警,并按照交通事故处理流程进行处理。

自卸车整车装配检验规范-ok

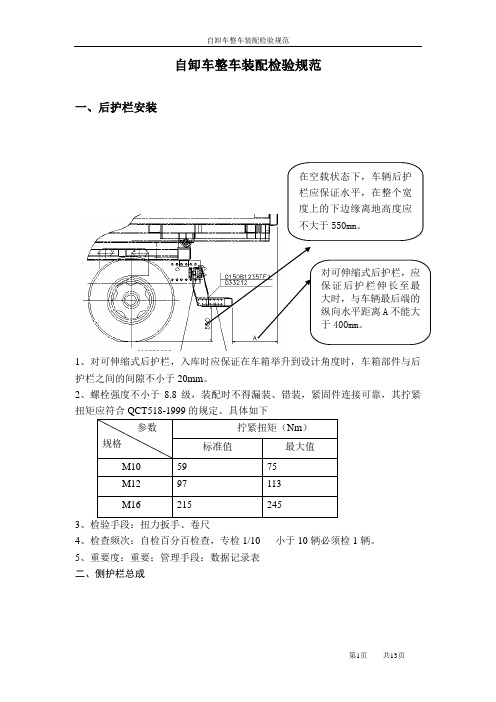

自卸车整车装配检验规范一、后护栏安装1、对可伸缩式后护栏,入库时应保证在车箱举升到设计角度时,车箱部件与后护栏之间的间隙不小于20mm 。

2、螺栓强度不小于8.8级,装配时不得漏装、错装,紧固件连接可靠,其拧紧扭矩应符合QCT518-1999的规定。

具体如下参数 规格 拧紧扭矩(Nm )标准值最大值M10 59 75 M12 97 113 M162152453、检验手段:扭力扳手、卷尺4、检查频次:自检百分百检查,专检1/10 小于10辆必须检1辆。

5、重要度:重要;管理手段:数据记录表 二、侧护栏总成在空载状态下,车辆后护栏应保证水平,在整个宽度上的下边缘离地高度应不大于550mm 。

对可伸缩式后护栏,应保证后护栏伸长至最大时,与车辆最后端的纵向水平距离A 不能大于400mm 。

1、护装置固定地安装在副车架上时,所有连接件应与底盘车辆上的各种设施,如备胎、蓄电池架、储气筒、燃油箱、灯具、工具箱、液化气罐等保留至少10mm 间隙。

2、支架分为支架总成、带撑杆的支架总成、缩短的支架总成(如图),其中带撑杆的支架下端撑杆L 型板必须与主车架贴紧,并有预紧的2mm 余量。

3、前、后支架总成时,距横杆前、后边缘的距离原则上为200mm ,如受空间所限(如与空气滤清器、电瓶、车箱限位、主副车架连接座、侧置备胎、副车架外侧工艺孔等位置发生重叠),允许布置情况在100mm 范围内调整。

4、强度不小于8.8级,装配时不得漏装、错装,紧固件连接可靠,其拧紧扭矩应符合QCT518-1999的规定。

具体如下参数 规格 拧紧扭矩(Nm )标准值最大值M8 23 26 M12971135、检验手段:扭力扳手、卷尺6、检查频次:自检百分百检查,专检1/10 小于10辆必须检1辆。

7、重要度:重要;管理手段:数据记录表 三、备胎升降系统总成通用技术要求1、部件安装、焊接牢固可靠,备胎安装后,必须锁紧固定支架。

2、装侧置备胎时,备胎与主传动轴及周边相关部件的间距不小于50mm 。

后翻自卸车设计规范标准[详]

![后翻自卸车设计规范标准[详]](https://img.taocdn.com/s3/m/bf48da040a4e767f5acfa1c7aa00b52acfc79c49.png)

后翻⾃卸车设计规范标准[详]后翻⾃卸车设计规1.围本标准规定了后翻⾃卸车的分类、液压系统、副车架及其连接和⾃卸车箱体的技术要求,设计标准。

本标准适⽤于公司部后翻⾃卸车(轻量化除外)上装的设计制造过程。

2.规性引⽤⽂件下列⽂件中的条款通过本规的引⽤⽽成为本规的条款。

凡是注⽇期的引⽤⽂件,其随后所有的修改单(不包括勘误的容)或修订版均不适⽤于本规,但是,⿎励根据本规达成协议的各⽅研究是否可使⽤这些⽂件的最新版本。

凡是不注⽇期的引⽤⽂件,其最新版本适⽤于本规。

GB7258-2004 机动车运⾏安全技术条件GB1589-2004 道路车辆外廓尺⼨、轴荷及质量限值GB 4785 汽车及挂车外部照明和信号装置的安装规定GB/T 18411 道路车辆产品标牌QC/T 222 ⾃卸汽车通⽤技术条件GB11567.1-.2 汽车和挂车侧⾯及后下部防护要求GB/T 3766 液压系统通⽤技术条件QC/T 413—2002 汽车电⽓设备基本技术条件ZB T 59005 ⾃卸汽车换向阀技术条件QC/T 319-1999 ⾃卸汽车取⼒器技术条件QC/T 460-1999 ⾃卸汽车液压缸技术条件QC/T 223-1997 ⾃卸车性能试验⽅法QC/T 75 矿⽤⾃卸汽车定型试验规程/T 5943 ⼯程机械焊接通⽤技术条件/T7949 钢结构焊缝外形尺⼨GB 985 ⽓焊、⼿⼯电弧焊及⽓体保护焊焊缝坡⼝的基本形式及与尺⼨GA406 车⾝反光标识HG2-590 各⾊醇酸磁漆QC/T484 汽车油漆涂层QC/T518 汽车⽤螺纹紧固件扭矩QC/T 597 螺纹紧固件预涂微胶囊厌氧⼲膜胶QC/T 29104 专⽤汽车液压系统液压油固体污染度限值QC/T 460-1999 ⾃卸汽车栏板锁紧装置技术条件3. 后倾⾃卸汽车的分类按举升⽅式:腹置举升⾃卸车、前置举升⾃卸车4.⾃卸车技术要求4.1整车要求4.1.1⾃卸汽车整车必须符合本规要求,并按照规定程序批准的图样及技术⽂件制造。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

后翻自卸车设计规1.围本标准规定了后翻自卸车的分类、液压系统、副车架及其连接和自卸车箱体的技术要求,设计标准。

本标准适用于公司部后翻自卸车(轻量化除外)上装的设计制造过程。

2.规性引用文件下列文件中的条款通过本规的引用而成为本规的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的容)或修订版均不适用于本规,但是,鼓励根据本规达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本规。

GB7258-2004 机动车运行安全技术条件GB1589-2004 道路车辆外廓尺寸、轴荷及质量限值GB 4785 汽车及挂车外部照明和信号装置的安装规定GB/T 18411 道路车辆产品标牌QC/T 222 自卸汽车通用技术条件GB11567.1-.2 汽车和挂车侧面及后下部防护要求GB/T 3766 液压系统通用技术条件QC/T 413—2002 汽车电气设备基本技术条件ZB T 59005 自卸汽车换向阀技术条件QC/T 319-1999 自卸汽车取力器技术条件QC/T 460-1999 自卸汽车液压缸技术条件QC/T 223-1997 自卸车性能试验方法QC/T 75 矿用自卸汽车定型试验规程/T 5943 工程机械焊接通用技术条件/T7949 钢结构焊缝外形尺寸GB 985 气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式及与尺寸GA406 车身反光标识HG2-590 各色醇酸磁漆QC/T484 汽车油漆涂层QC/T518 汽车用螺纹紧固件扭矩QC/T 597 螺纹紧固件预涂微胶囊厌氧干膜胶QC/T 29104 专用汽车液压系统液压油固体污染度限值QC/T 460-1999 自卸汽车栏板锁紧装置技术条件3. 后倾自卸汽车的分类按举升方式:腹置举升自卸车、前置举升自卸车4.自卸车技术要求4.1整车要求4.1.1自卸汽车整车必须符合本规要求,并按照规定程序批准的图样及技术文件制造。

4.1.2自卸汽车外廓尺寸应符合GB1589-2004《道路车辆外廓尺寸、轴荷及质量限值》的规定,货箱部尺寸等必须符合产品公告和图纸要求。

4.1.3自卸汽车上装按质心,轴荷设计要求计算,严格按图纸及公告尺寸施工。

4.1.4 传动轴符合QC/T29082《汽车传动轴总成技术条件》及QC/T523《汽车传动轴总成台架试验方法》的要求。

传动轴的布置角度不大于6°,且输入和输出法兰端面法向平行。

4.1.5照明及信号系统应符合GB4785-1998《汽车及挂车外部照明和信号装置的安装规定》的要求。

a.自卸车应安装两只红色后示廓灯,安装在后立柱上部;(后倾自卸车例外)b.自卸车应安装两只红色前示廓灯,安装在前立柱上部;(后倾自卸车例外)4.1.6根据GB7258《机动车运行安全技术条件》8.2 要求:车长大于等6m的机动车应安装侧反射器和侧标志灯,其数量、位置、光色、最小几何可见度参照GB 4785执行;在车箱设置车身反光标识,车身反光标识应符合GA 406 的规定。

制动性能和侧倾稳定角应符合GB7258。

自卸车应安装侧标志灯和侧回复反射器,琥珀色,安装位置高度距地面不得小于900,不得大于1500,最好是车架边纵梁处,整车纵向位置是距前部小于3000,距后部小于900,两灯中间位置相距小于3000,最大不能超过3500;a.后转向灯、后位灯离地高度不得小于900,大于1200,后位灯距外廓侧面不得小于400;b.车辆后部必须安装一只红色后雾灯,不能与后位灯干涉,二者相距至少200;c.车辆后部必须安装后回复反射器,三角形红色2只,安装在保险杠上或后尾板上,距车辆左右侧不得小于400,并且对称安装。

4.1.7 焊接件应按JB/T 5943 《工程机械焊接通用技术条件》的规定施焊。

焊缝均匀、光滑,焊接要牢固、可靠,不得有裂纹、夹渣、焊穿、漏焊现象。

5.5 加速行驶时车外允许最大噪声应符合GB1495的规定。

5.11 所有零部件、总成件、外协件、外购件应符合有关标准,应有产品合格证。

5.12 自卸汽车的动力性、操纵稳定性、通过性应能满足原底盘要求。

4.1.8自卸车外观质量。

a.油漆涂层应符合QC/T484汽车油漆涂层的规定,油膜应能自然干燥。

b.自卸车外观不应有图样未规定的凸起、凹陷和其它损伤。

各栏板,车架,侧防护栏、后防护杠应平整、匀称,无翘曲变形。

c.零部件外露结合面的边缘应整齐、均匀,不应有明显的错位,其错位量不得超过规定值。

d.自卸车各连接部分的零件不应有损坏,永久变形等现象,各部连接销轴要可靠且转动自如,所有螺栓联结都要采用防松措施,被紧固件为薄板件时还要加平垫圈。

e.所有外露黑色金属表面均应作防锈处理。

外表面装饰漆应美观大方,色泽鲜明,分界整齐,无漏喷、流挂、起皱、起泡、针孔、脱漆、发花、反粘、颗粒、夹杂、倒光等缺陷,漆膜附着牢固,坚硬,光滑平整、厚薄均匀,干净无尘。

f.漆膜下不允许出现红丝和透过漆膜的锈斑。

相互接触的非配合装配面在装饰前要喷防锈漆,由于加工或焊接损坏的底漆要重新涂装。

4.1.9自卸车应设置侧防护装置,侧防护装置的尺寸,强度及安装位置应符合GB11567.1-2001《汽车和挂车侧面防护要求》的要求。

a.自卸车左右侧必须安装横杆结构的侧面防护装置;b.侧面防护装置不应增加车辆的总宽,外表面的主要部分位于车辆最外侧以不大于120mm的位置,装置后端有300mm位于后轮胎最外侧以不大于30mm的位置。

c.侧面防护装置外表面应光滑且连续,尽量采用横杆结构,横杆间距不大于300mm,横杆截面高度不小于100mm。

d.后缘与最靠近它的轮胎外圆距离小于300mm。

e.侧面防护装置的下缘最大离地高度为500mm -550mm,全长方向上不得有凸出超过5mm的物体。

f.上缘距车辆上部构件的距离,即距车架边纵梁的距离不得大于350mm,且离地高不得小于950mm。

g.侧面防护装置前缘要光滑倒圆,圆角半径大于5mm。

4.1.10自卸车应设置后防护装置,后防护装置的尺寸,强度及安装位置应符合GB11567.2-2001《汽车和挂车后下部防护要求》的要求。

a.后防装置下边缘的离地高度应不大于550mm;b.后防装置的宽度不得大于车辆后轴两侧车轮最外点的距离,且任一端最外边缘与这一侧车辆后轴车轮最外端的水平横向距离不大于100mm,后防装置宽度一般应为2320mm;c.后防装置截面一般应为断面(140-160)×6折弯件,但也可为与折弯件等断面的槽钢。

4.1.11电气路部分要求符合QC/T 413—2002《汽车电气设备基本技术条件》a.在驾驶室安装气控操纵装置,气控阀气管须经驾驶室地板的气管孔处穿出,且布置合理美观,废气应排出在驾驶室外。

b.4.1.12 液压倾卸系统符合GB3766《液压系统通用技术条件》;a.液压举升机构能随意举升—中停—下降和慢降,举升、下降应平稳,不得有窜动、冲撞和卡滞现象。

c.液压系统的使用环境温度围为:-30℃~+46℃。

d.自卸车液压油管的额定压力不小于20MPa,液压管路和电器管路应布置紧凑,排列整齐、美观,应该用管卡固定牢靠。

e.液压油选用应符合的粘度系数围(46~75)mm2/s,参见液压油推荐表1、表2。

g.液压倾卸系统各相关部件,旋转摩擦处均设有润滑点,以便于添加润滑脂及液压油;h.液压倾卸系统不得与车箱底板和副车架干涉;i.换向阀应符合ZB T 59005 规定。

j.4.1.13 液压油箱在50kPa 气压下经1min密封性能试验,不得有渗漏现象。

液压油箱须安装油滤和空气滤,过滤指标分别为25μm和10μm。

且油箱上应带呼吸阀。

4.1.14 液压缸必须安装于副车架中间,液压缸中心线与副车架中心对称面重合,其公4.1.15 前举升缸油缸与上、下支座处间隙不得大于2mm,且不允许加调整垫。

4.1.16 液压泵的额定压力不小于19 MPa。

排量要求如下:─箱长小于5m时,泵排量不小于60ml/rpm;─箱长为5~6m(包括5m)时,泵排量不小于80 ml/rpm;─箱长大于6m(包括6m)时,泵排量不小于100 ml/rpm;4.1.17 箱长大于等于7.2m时,油缸支架要求采用双层钢板(δ10+δ10)焊接成型的下支座(见图1)。

为避免油缸支架与底盘离合器工作缸动态干涉,油缸支架与副车架贴合处应增加20-25mm加高垫板。

4.1.18 紧固件拧紧力矩应按照QC/T518《汽车用螺纹紧固件扭矩》执行。

对于安装液压4.2 上装的副车架部分4.2.1 副车架的强度:副车架要求采用下列结构形式,见图2:a.副车架后端应带有抗扭X 型加强梁,且纵向长度不得小于底盘车架宽度的1.5 倍。

b.副车架后翻转轴采用整体贯通轴或整体套管半轴结构。

c.翻转轴直径不小于80mm,材料为圆钢40Cr-GB/T3077-1993,调质处理HB254~302(d10=3.8~3.5)接合表面高频淬火。

d.中举自卸车和箱长大于等于5.8米前举自卸车,副车架前端必须安装平衡翼梁,具体结构见附图20。

e.副车架纵梁采用8mm 16Mn 、16MnL或B510L钢板压制成型,形状与主车架相同,截面尺寸为200×70(八字梁)、200×95(等直梁)mm,如图3 示。

当结构为中举(T式)和侧卸时,200mm≤H(截面高度)≤230 mm,翼面宽度为80mm (中举)。

副车架必须增加衬梁,衬梁材料与副车架纵梁材料相同,材料厚度不小于6mm。

f.副车架前端底部切割长度为50mm的斜口,向上倾斜10~30°,形状如图4所示。

g.副车架材料不允许选用槽钢或工字型钢等型材!不允许在底盘车架与副车架之间加装任何弹性介质!4.2.2 副车架的连接要求a.副车架安装后,底盘车架与副车架的间隙不得大于2mm,该间隙长度不得大于500mm。

b.副车架的连接原则应遵循:前举车型前端第一个连接点距油缸中心线不大于400mm,中举车型前端第一个连接点距副车架前端面不大于550mm,相邻连接点间距为800-1000mm(如因安装底盘附件而导致无安装空间等特殊情况允许小于1500mm),且牢固可靠,不得有窜动或偏移。

普通车型的连接从前到后为U型螺栓(左右各1 个)和止推连接板组合连接。

特殊要求时(如长轴距并严重超载的车型),副车架的联接可全部采用止推连接板。

副车架和底盘承力钢板的连接全部采用螺栓连接,原则上应将所有孔位都固定,特殊情况下允许留有空余空位,但必须是在中间处。

c.副车架翻转轴中心与箱体底板纵向对称面的垂直度公差为5mm。

d.副车架每侧的连接板与底盘车架表面应贴合紧密、牢固。

e.副车架与底盘的连接部件在车辆重载后不得与底盘相关部件发生干涉。