锡须检测与判定标准.共28页文档

锡线测试标准

锡线的测试标准包括以下方面:

1.外观:锡线表面应光滑、无氧化物,不得有明显的凹坑、裂纹、破损、毛刺、错边等表

面缺陷。

2.尺寸:锡线的直径、长度、误差和圆度应符合相关标准要求。

3.材质:锡线应符合相关标准的化学成分、物理性能和金相组织等要求。

4.包装:锡线应妥善包装,保证不受潮、污染和物理损坏等影响。

具体的检测项目包括成分检测、材质检测、含银量检测、元素成分检测、度数检测、出渣率检测、含量检测、含铜量检测、杂质含量检测、熔点检测等。

此外,还有一些与锡线相关的国家或行业标准,如DB34/T 2981-2017、DB34/T 2980-2017、SN/T 3999-2014等,这些标准详细规定了锡线中各种元素的测定方法,包括波长色散X射线荧光光谱法等多种方法。

以上信息仅供参考,如需了解更多关于锡线测试标准的信息,建议咨询专业人士。

无铅焊锡外观检查标准

第 1 页,共 27 页2002.10.01 生效 ST-S2-0010本基准使用(株)在田村制作所及有关公司的无铅焊锡,适用在生产的变压器等部品以及实 装产品的焊锡外观检查上。

本基准明确了变压器及实装产品的外观检查基准,目的是维持以及提高品质。

1. 安规、信赖性、提高品质的各个观点即使脱离本基准也可以。

(但是,脱离本基准的场合下要个别指定)①焊锡的光泽不强烈。

②锡裂现象很少见。

5.01 焊锡不良1.适用范围2.目的3.相关规格4.品质等级a)带引脚的部品2.本基准和有铅焊锡(SNPB)使用时相同, 不同点是:5.外观检查基准的内容、注意点以下是无铅焊锡的焊锡外观检查基准。

第 2 页,共 27 页编号项目等级5.01 焊锡不良编号项目等级2)在印刷基板的板厚以下,焊锡凹下的 场合为NG。

(实装面及回路面的两面)链 锡AA 回路之间由于焊锡或者引线产生 短路的情况下为NG,另外设计上 回路接续较为清楚的场合下是OK.23松动略 图品质判定基准1未焊锡A应该焊锡的位置未上锡的场合下为NG.另外,一部分未焊上锡的场合下属于 [锡少]的NG.未融着焊锡引线,只附着回路的场 合或未融着焊锡回路,只附着引线 的场合为NG.A从焊锡面不能确认引线的轮廓时为NG。

1)引线或焊盘的底部露出来时为 NG。

略 图AA品质判定基准2)锡未将引线充分的覆盖,引线有1/2 以上露出,未露出末端的场合为NG。

3)回路孔径的轮廓能看到的场合为NG。

1)引线或焊盘的底部露出的场合为NG。

4锡少(1)单面坐的弯曲实装(2)通孔坐的弯曲实装a)带引脚的部品第 3 页,共 27 页5.01 焊锡不良编号项目等级A锡过多(1)单面坐的弯曲实装(2)通孔坐的弯曲实装45A锡少(3) 通孔坐的直线实装(4)通孔坐的直线实装略 图品质判定基准1)在插入引线的焊盘上伞状的形成必须要是焊盘圆周的2/3以上.如果未形成圆周的1/3以上为NG.但是引脚前端面的底部露出的是OK的.引线未插入的不包括在内.2)因引线的氧化等未形成伞状的场合下称为NG。

焊锡检验标准

图例

判定标准

焊锡面焊点检查

焊錫面焊點翹皮

拒收

線路銅箔與基板間分層或裂開.(此點包括焊錫面及零件面)

拒收

線路銅箔與基板間裂開

拒收

線路銅箔與基板間分層

PCB板面清潔

助焊劑

允收

焊點光亮清潔,無其它異物、雜質.

拒收

焊點周邊有黑褐色殘留物質.

PCB板(零件面或焊錫面)有黑褐色助焊劑殘留物質.

项目

图例

判定标准

允收

零件面吃錫高度在零件彎腳下沿處.

零件面吃錫連貫,圓滑.

零件腳與焊錫3/4以上融合.

允收極限

零件面吃錫較少,但焊錫已填允至鉚接圓形插件孔彎曲處下沿,並與之持平.

拒收

鉚接圓形插件孔吃錫不足.

焊錫面焊點檢驗

直腳零件腳長及焊點高度

允收

焊點內凹且光亮,清潔,零件腳長度從焊錫板面算起未超過2.5mm(除非另有規定).

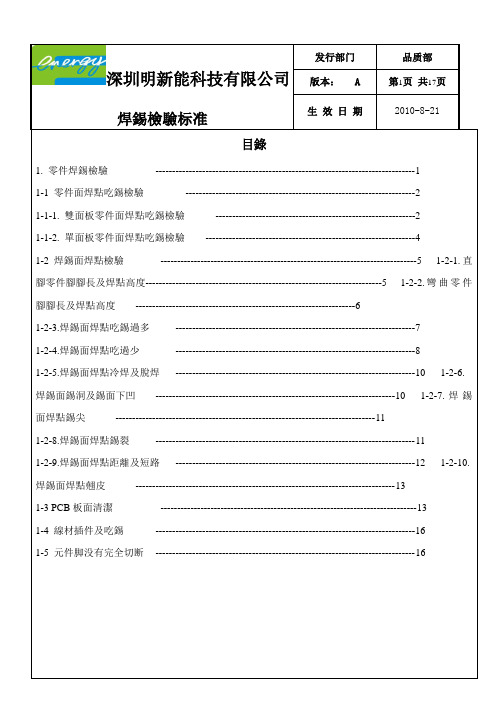

1-3 PCB板面清潔-----------------------------------------------------------------------------13

1-4線材插件及吃錫------------------------------------------------------------------------------16

目錄

1.零件焊錫檢驗------------------------------------------------------------------------------1

1-1零件面焊點吃錫檢驗---------------------------------------------------------------------2

锡须检测与判定标准.

目 錄

錫須的定義及危害 錫須的形成機理 錫須的預防措施 錫須測試的方法 錫須測試的標准 案例分析 錫須測試的儀器_SEM簡單介紹

錫須定義及危害

定義:锡须是从元器件和接头的锡镀层表面生长出来的一種

細長形狀的錫單晶,直徑0.3-10um(典型1-3um),長度 在1-1000um不等,錫須有不同的形狀,如針狀,小丘狀 ,柱狀,花狀,發散狀等,見圖1

生长机理

Cu6Sn5擠壓純錫晶格疆 界,純錫的晶界出現錫 須 FIB cross-sections of whiskers

錫須預防措施

預防措施

不要使用亮錫,最好使用霧錫 霧錫與亮錫的比較:

a.有機物或碳含量較亮錫少的多(亮錫約為霧錫的X20-100) b. 微晶顆粒較大1-5um(亮錫0.5-0.8um),大晶粒(>2um)鍍層有利 於降低晶須的生長.因為大晶粒較小晶粒間隙少,為Cu擴散提 供較少的邊界,大晶粒具有零值壓應力或較低壓應力 使用較厚的霧錫鍍層(8-10um),以抑制應力的釋放 電鍍後24小時內退火(150℃/2hrs或170℃/1hrs ),以減少錫層的應力 電鍍後24小時內回流焊接,作用同退火 用Ni或Ag做阻擋層(1.3-2um),防止Cu擴散形成Cu6Sn5的IMC

三種老化測試

分類 D TCT 測試標準 S -55°C to + 85°C -35°C to + 125°C 1000 cycles Ramp rate 20C/min, 1000 cycles Ramp rate 10 min 20C/min, 10 min 60°C/95% 1000 hours (IC Type: 4000 hours - FFC/FPC: 2000 hours) 85°C/85% 1000 hours (IC Type: 4000 hours - FFC/FPC: 2000 hours)

锡焊技艺准则与检验标准细则

锡焊技艺准则与检验标准细则编号: MPI-JY-001版本: 2.3操作及板面要求页次: 1 / 11. 操作要求:1.1 焊接过程不能对局部加热时间过长以至造成元件焊端脱离元件体或焊盘翘起等对元件或焊盘造成的过热冲击;1.2 焊接过程不能过于用力以至造成元件引线(脚)变形甚至断裂、焊盘变形或断裂;1.3 焊接操作时必须避免产生多余的锡珠或焊渣,如有应清除干净。

1.4 焊接操作应做好防静电。

1.5 焊接过程产生的含锡、铅废气必须通过管道统一排放到大气中,避免吸入人体而损害健康;1.6 焊接后产生的锡渣统一收集,制造一部办公室每月上门收集,以便统一回收到厂家进行加工利用;2. 板面要求:2.1 焊接完成后的板面清洁度(离子量)必须达到美国军标(MIL)的要求;2.2 板面要求保持干净,无粘手或油腻感;2.3 无助焊剂的残留物,无较明显的手指印或其他污痕。

2.4 无局部过热引起的板面焦、黑迹象。

3. 说明:引用标准:主要参照IPC610-D和相关IT大客户spec,以及导入RoHS以来的大量试产和测试、产线及市场不良的分析。

4. 检测方法:(1)目视检验:简便直观,是评定焊点外观质量的主要方法。

(2)当出现疑问点需要分析检测时,可根据组装板的组装密度,在2~5倍放大镜或3~20倍显微镜下抽检(并借助照明)。

焊盘宽度或焊盘直径用于分析检测放大倍数用于仲裁放大倍数>1.0mm 1.75X 4X0.5~1.0mm 4X 10X0.25mm~0.5mm 10X 20X<0.23mm 20X 40X一、表面贴装元件NO. 项目规格与方法参考图片判定1片式元件(含圆柱体)焊点高度(E)最佳焊点高度为焊锡高度加元件可焊端高度。

OK◆最大焊点高度可超出焊盘或爬伸至金属镀层可焊端顶部,但不可接触元件体。

◆最低应爬伸至元件可焊端1/4处,形成弯月形(E>G+1/4H)。

可接受◆焊锡接触元件体。

◆少锡:锡未爬至元件可焊端25%高度。

有机锡测试前处理要点及注意事项ppt课件

取5ml萃取液, 取1ml萃取液, 加5ml乙酸缓 加5ml乙酸缓

冲溶液

冲溶液

(pH5.4), (pH4.0),

再依次加

再依次加入

0.5ml2%NaB 2ml2%NaB

(Et4)和2ml (Et4)和2ml

正己烷,漩涡 正己烷,超声

混合30min 5min。

9

五、注意事项

5.1、衍生条件的选择 5.1.1 pH

4

三、主要测试标准

1、GB/T 20385-2006纺织品中有机锡化合物的测定

2、GB/T22932-2008皮革和毛皮化学试验有机锡化合物

的测定 3、ISO 17353:2004水质.选择的有机锡化合物的测定 4、SN/T 2592.5-2011气质联用测定电子电气产品中的 有机锡 5、EN71-3 某些元素的迁移

45000

40000

35000 30000 25000 20000 15000 10000

TPhT TBT MBT DBT DOT

5000

0 2.5 3.0 3.5 4.0 4.5 5.0 5.5

pH值

11

结论:由图1可见,缓冲溶液的pH值对有机锡 化合物的衍生有一定影响。在pH值4.0和4.5 时,均出现最大响应值,MBT、DBT、TBT 和DOT在pH值4.5时出现拐点,响应值开始 下降,TPhT则影响不大。

其主要用途有:用做催化剂、稳定剂、农用杀虫剂、杀菌剂及日常用品 的涂料和防霉剂等。

3

二、相关法令法规

对于有机锡化合物的限制,欧盟之前已经先后发布过1999/51/EC和2002/62/EC, 规定有机锡混合物用做游离缔合的涂料中的生物杀灭剂时,不能在市场上销售。 2009年6月,欧盟委员会决议2009/425/EC禁止使用二丁基锡、二辛基锡及三取代 有机锡化合物。2010年4月,此决议通过法规(EU)276/2010被并入REACH附件17。 此欧盟法规针对二丁基锡、二辛基锡及三取代有机锡化合物,因其在商业上广泛 用于塑料稳定剂、催化剂、工业杀菌剂、防污涂料、玻璃涂料和农药等用途。有 机锡化合物为环境污染物,尤其会损害水生环境和人类健康。因此,含有机锡化 合物的物品被施加以严格限制。

附加站焊锡检验规范课件

机械性能测试

焊锡应具有一定的强度 和韧性,无剥离、开裂

等现象。

化学成分分析

可靠性测试

焊锡的化学成分应符合 相关标准和产品要求,

无有害物质超标。

焊锡应能承受一定的温 度、湿度、振动等环境 因素,无过早失效现象。

CHAPTER

焊锡材料与工具

焊锡材料

焊锡丝

助焊剂

选择无铅焊锡丝,以保证环保和人体 健康。

附加站焊锡检验规范 课件

• 附加站焊锡检验规范概述 • 焊锡材料与工具 • 焊锡检验流程 • 焊锡质量标准与缺陷分析 • 焊锡检验员培训与资质要求 • 焊锡检验规范实施与改进

CHAPTER

附加站焊锡检验规范概述

定义与目的

定义 目的

适用范 围 01 02

检验标 准

外观检查

焊锡应光滑、致密,无 气泡、空洞、裂缝等缺陷。

选择活性适中的助焊剂,以增强焊接 效果。

焊锡膏

使用低松香型焊锡膏,以提高焊接质 量。

焊锡工具

电烙铁

焊台 焊嘴

焊锡材料与工具的选用原则

CHAPTER

焊锡检验流程

焊前检验

检验工具 检验环境 检验焊锡机参数设置

焊中检验

01

检验焊接过程

02 检验焊接质量

03 检验焊接操作

焊后检验

检验外观

检验电气性能

检验机械性能

CHAPTER

焊锡质量标准与缺陷分析

焊锡质量标准

焊点表面光滑、无毛刺、无气泡

01

焊点饱满、无空洞

02

焊点颜色均匀、无氧化

03

焊锡缺陷分析

毛刺

毛刺是由于焊锡流动不均匀或温 度过高引起的,可能影响导电性

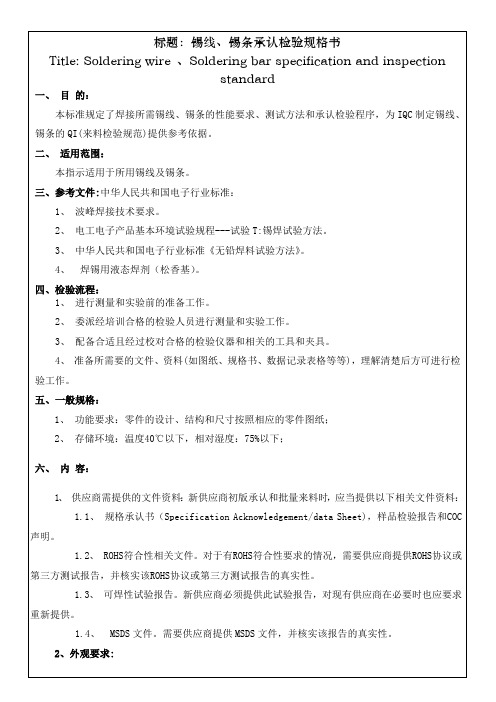

锡线、锡条承认检验规格书

Sheet 3/8Title:Soldering wire、Soldering barspecification and inspection standard图1 共晶无铅焊料熔化温度测量的温度----热效应曲线图5.3、锡线可焊性测试:将烙铁温度设置为380±5℃,用烙铁加适量焊锡在PCB裸板的焊点上焊接,焊接时间3~6秒。

焊点表面光洁,结晶细密,无针孔、麻点、焊料瘤,吃锡完整等,不能有焊料脱开或焊盘翘起造成虚焊、漏焊现象。

5.4、锡条可焊性测试:将锡条熔在锡炉内,并保持炉温260±5℃,将刷过助焊剂的PCB放在锡炉上焊接3~5S。

焊点表面光洁,结晶细密,无针孔、麻点、焊料瘤,吃锡完整等,不能有焊料脱开或焊盘翘起造成虚焊、漏焊现象。

5.5、锡线拉伸强度测试:在试样件两端处做标记,并将其用合适的夹具固定在万能电子实验机上。

以20mm/分钟的速度拉伸,记录试样件断裂时的拉力,计算出拉伸强度。

判定要求可参考承认书或工程图面。

5.6、锡条拉伸强度测试:将无铅焊料加工成哑铃状测试样件。

在试样件两端处做标记,并将其用合适的夹具固定在万能电子实验机上。

以20mm/分钟的速度拉伸,记录试样件断裂时的拉力,计算出拉伸强度。

判定要求可参考承认书或工程图面。

5.7、冷热冲击:温度:置于-55℃± 3℃,30分钟,再转换至标准大气条件10~15分钟,再转换到85℃± 2℃,30分钟,再转换至标准大气条件10~15分钟,转换时间:最久5分钟,暴露次数:5次.物品应置于标准大气条件中1~2小时后再进行测量动作,判断标准:外观无不良。

5.8、恒温恒湿:温度40±2℃,湿度80% - 100%,测试96H,测试后置于室温下1~2小时后测试其它项目,判断标准:外观无不良。

5.9、振动测试:将试验样品固定在振动台上做振动测试,振动条件:1.频率: 一分钟内变换10Hz – 55Hz – 10Hz)Sheet 5/8Title:Soldering wire、Soldering barspecification and inspection standardP=F/S--------------------------(1)a=(L1-L)/L×100--------------(2)其中:P-抗拉强度N/mm2F-试样件断裂时的拉力NS-试样件基准处的横截面积mm2a-延伸率%L1-试样件断裂时两段标记之间的距离mmL-试验前试样件两端标记之间的距离mm一组(3个)试样件抗拉强度和延伸率的算术平均值即为该无铅焊料的抗拉强度和延伸率。