液压传动课程设计题目

液压传动系统设计题

一、设计题目

1.卷扬提升液压传动系统设计

设计参数:

液压马达最大负载转矩:75Nm

液压马达转速:800rpm

启动惯性转矩:30%最大负载转矩

2.举升平台液压传动系统设计

设计参数:

平台最大举升负载(包括平台自重):40kN

平台举升速度:0.15m/s

平台举升高度:1m

启动惯性负载:25%最大负载

工作负载:32KN启动、制动时间:0.2s

快速行程:100mm工进行程:50mm

二、设计要求

1)查阅有关技术资料,明确液压系统的设计要求及系统工况特点;

2)完成液压系统主参数的确定;

2)拟定液压系统图,并叙述工作原理;

3)完成液压元件、液压辅件的选型设计及驱动电动机的选型。

3.机床夹紧、进给液压传动系统设计

设计参数:

液压缸最大负载(kN)

液压缸运行速度(mm/s)

液压缸行程(m)

夹紧液压缸

15

10

0.2

进给液压缸

80

2

0.4

不计惯性负载

4.液压力滑台液压传动系统设计

工作循环:

快进接近工件、工进加工、快退返回、原位停止

设计参数:

快进、快退速度: 工进速度:

静摩擦力:1960N动摩擦力:980N启动和制动惯性负载:500N

液压传动课程设计液传动课程设计

液压传动课程设计液传动课程设计

液压传动是一种重要的动力传输方式,广泛应用于各种机械设备中。

液压传动课程设计的主要目的是让学生掌握液压传动的基本原理和应用技术,培养学生的实际操作和问题解决能力。

以下是一份简单的液压传动课程设计案例,供参考。

课程设计题目:某液压升降机的设计和优化

课程设计内容:

1.研究液压传动的工作原理和基本结构,以及升降机的结构和应用。

2.设计液压升降机的液压系统,包括油泵、油缸、阀门、油管等。

3.优化液压升降机的液压系统,主要考虑以下方面:

(1)提高升降机的升降速度和稳定性;

(2)降低系统的噪音和能耗;

(3)增强系统的故障诊断和维护性能。

4.进行实验验证和数据分析,比较不同方案的优缺点,找出最优设计方案。

课程设计要求:

1.学生应独立完成整个课程设计,包括理论研究、系统设计、优化方案、实验验证和数据分析等环节。

2.学生应根据课程要求,按时提交设计报告,并进行口头报告和答辩。

3.设计报告应包括以下内容:选题背景和意义、理论研究、系统设计和优化方案、实验过程和结果分析、结论和总结、参考文献等。

4.对于设计过程中出现的问题和难点,学生应及时向指导教师请教,提高解决问题的能力。

以上是一份液压传动课程设计的简单案例,学生可以按照自己的实际情况进行调整和改进。

希望本文能够给需要的学生提供一些帮助和指导。

液压传动课程设计题目

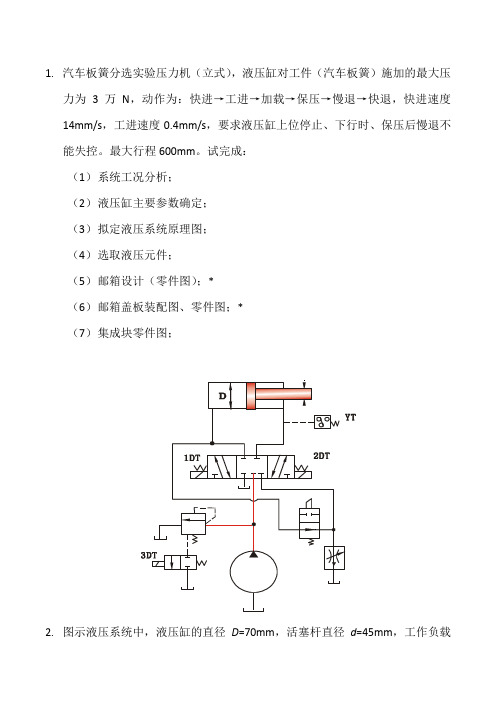

1.汽车板簧分选实验压力机(立式),液压缸对工件(汽车板簧)施加的最大压力为3万N,动作为:快进→工进→加载→保压→慢退→快退,快进速度14mm/s,工进速度0.4mm/s,要求液压缸上位停止、下行时、保压后慢退不能失控。

最大行程600mm。

试完成:(1)系统工况分析;(2)液压缸主要参数确定;(3)拟定液压系统原理图;(4)选取液压元件;(5)邮箱设计(零件图);*(6)邮箱盖板装配图、零件图;*(7)集成块零件图;2.图示液压系统中,液压缸的直径D=70mm,活塞杆直径d=45mm,工作负载F=16kN,液压缸的效率η=0.95,不计惯性力和导轨摩擦力。

快速运动时速度为v1=7m/min,工作进给速度为v2=0.053m/min,系统总的压力损失为折合到进油管路∑∆p l=0.5⨯106Pa。

试求:1)液压系统实现快进-工进-快退-原位停止的工作循环时电磁铁、行程阀、压力继电器的动作顺序表。

2)计算并选择系统所需要的元件,并在图上标明各元件的型号。

3.钻孔动力部件质量m=2000kg,液压缸的机械效率ηw=0.9,钻削力Fc=16000N 工作循环为:快进→工进→死挡铁停留→快退→原位停止。

行程长度为150mm ,其中工进长度为50mm。

快进、快退速度为75mm/s,工进速度为1.67 mm/s。

导轨为矩形,启动、制动时间为0.5s。

要求快进转工进平稳可靠,工作台能在任意位置停止。

4.单面多轴钻孔组合机床动力滑台液压系统,要求设计的动力滑台实现的工作循环是:快进——工进——快退——停止。

主要性能参数与性能要求如下:切削阻力FL=30468N;运动部件所受重力G=9800N;快进、快退速度1=3=0.1m/s,工进速度2=0.88×10-3m/s;快进行程L1=100mm,工进行程L2=50mm;往复运动的加速时间Δt=0.2s;动力滑台采用平导轨,静摩擦系数μs=0.2,动摩擦系数μd=0.1。

液压传动课程设计题目2发

北京广播电视大学汽修工作站《液压气动技术》课程设计说明书题目成型铣刀在加工件上加工出成型面的液压专用铣床专业机械设计及其自动化学号1111001206747姓名刘存顺指导老师杨宇红设计时间2012.12.11液压气动技术课程设计任务书设计一台用成型铣刀在工件上加工出成型面的液压专用铣床。

要求机床工作台上一次可安装两只工件并能同时加工。

机床的工作循环为:手工上料→按电钮→自动定位夹紧→工作台快进→铣削进给→工作台快退→夹具松开→手工卸料。

具体参数要求如下:表1-1 机床对液压传动系统的具体参数要求工作台采用平导轨,导轨面的静摩擦系数f=0.2,动摩擦系数f=0.1。

要求完成以下工作:1、液压系统原理图 1张2、课程设计说明书 1本目录1.设计内容及要求 (1)1.1工作负载 (1)1.2摩擦负载 (1)1.3 惯性负载 (1)1.4运动时间 (1)2.工况分析与方案选择 (1)2.1粗选液压缸工作压力 (1)2.2计算液压缸的主要尺寸 (1)2.3拟定液压系统原理图 (1)2.3选择基本回路 (1)2.4组成液压系统 (2)3液压元件的计算和选择 (3)3.1粗选液压缸工作压力 (3)3.2确定其他元件及辅件 (3)3.3拟定液压系统原理图 (5)4主要部件结构设计及强度校核 (7)4.1确定液压泵的规格和电动机功率 (7)4.1.1计算液压泵的最大工作压力 (7)4.1.2计算液压泵的流量 (8)4.1.3确定液压泵的规格及电动机的功率 (8)4.2确定其他元件及辅件 (8)4.2.1确定阀类元件及辅件 (8)4.2.2确定油管 (9)4.2.3确定油箱 (10)5液压系统的验算 (10)5.1验算系统压力损失 (10)5.1.1快进 (11)5.1.2工进 (12)5.1.3快退 (12)5.2验算系统发热与温升 (13)6设计小结 (13)参考文献 (14)附录 (19)1设计内容及要求①设计一台用成型铣刀在加工件上加工出成型面的液压专用铣床,工作循环:手工上料——自动夹紧——工作台快进——铣削进给——工作台快退——夹具松开——手工卸料。

液压传动课程设计

· · · · ·

△v/ △v/ △v/ △v/ △v

△t=45.85N △t=41.45N △t=4.4N △t=45.85N

△t=45.85N

4:总负载分析: 启动:F=Ffs=1962N 加速:F=Ffd+F1=1026.85N 快进:F=Ffd =981N 减速:F=Ffd-F2=939.55N 工进:F=Ffd+FL=30981N 制动:F=Ffd-F3=976.6N 反向启动:F=Ffs=1962N 反向加速:F=Ffd+F4=1026.85N 快退: F=Ffd =981N 反向制动:F=F4-Ffd=-935.15N

三位四通电磁换向阀 99.7

6 7 8 9 10

两位两通电磁换向阀 99.7 调速阀 单向阀 单向阀 双联叶片泵 0.414 35.33 13.5 48.83

SWH-G03-20(10)-LS 2FRM1021/2L I-63 I-25 YB1-40/10

31.5 31.5 6.3 6.3 6.3

120 0~2 63 25 48.83

题目三:卧式单面多轴钻孔组合机 床动力滑台液压系统设计

液压系统的设计要求

设计一卧式单面多轴钻孔组合动力滑台的液压系统, 要求滑台实现“快进——工进——快退——停止”的 工作循环。已知:轴向切削力为30KN,机床工作部件 总质量1000Kg,快进V1、快退V3均为5.5m/min,快进行 程L1=100mm,工进行程L2=50mm,工进速度V3=53mm/min, 往复运动的加速、减速时间不超过0.2s;动力滑台采用 V型导轨,其静摩擦系数fs=0.2,动摩擦系数fd=0.1;执 行元件采用液压缸。

12/19/2013

液压传动课程设计参考题目

液压传动课程设计题目(各班按点名册顺序确定)1、设计一台专用铣床的液压系统,工作台要求完成快进——工作进给——快退——停止的自动工作循环。

铣床工作台重量4000N,工件夹具重量为1500N,铣削阻力最大为9000N,工作台快进、快退速度为 4.5m/min,工作进给速度为0.06~1m/min,往复运动加、减速时间为0.05s。

工作采用平导轨,静、动摩擦分别为fs=0.2,fd=0.1, 工作台快进行程为0.3m,工进行程为0.1m。

2、设计一台校正压装液压机的液压系统。

要求工作循环是快速下行——慢速加压——快速返回——停止。

压装工作速度不超过5mm/s,快速下行速度应为工作速度的8~10倍,工件压力不小于10×10+3N。

3、设计液压绞车液压系统,绞车能实现正反向牵引与制动,最大牵引力14吨,最大牵引速度10m/min,牵引速度与牵引力均可无级调节,制动力矩不小于2倍的牵引力矩。

4、设计一饲草打包机液压控制系统,液压缸最大行程为800mm,可输出推力100t,实现四个工作程序:饲草压实、打包、回程、卸荷。

5、设计一液压牵引采煤机的液压系统,实现容积调速、高压保护、补油及热交换。

采煤机的最大牵引力50吨,最大牵引速度15m/min。

6、设计一台卧式单面多轴钻孔组合机床液压系统,要求完成工件的定位与夹紧,所需夹紧力不得超过6000N。

该系统工作循环为:快进——工进——快退——停止。

机床快进快退速度约为6m/min,工进速度可在30~120mm/min范围内无级调速,快进行程为200mm,工进行程为50mm,最大切削力为25kN,运动部件总重量为15kN,加速(减速)时间为0.1s,采用平导轨,静摩擦系数为0.2,动摩擦系数为0.1。

7、设计一台小型液压机的液压系统,要求实现快速空程下行——慢速加压——保压——快速回程——停止的工作循环。

快速往返速度为3m/min,加压速度为40~250mm/min,压制力为200kN,运动部件总重量为20kN。

液压与气压传动课程设计题目

115021班液压与气压传动课程设计题目

1、除冰车的液压升降系统的设计

2、电动液压助力转向系统设计

3、全液压驱动轮胎压路机液压系统设计

4、液压提升机系统设计

5、液压伺服无级变速器系统设计

6、机场配餐车液压系统的设计

7、装载机液压系统设计

8、陆地液压钻机系统设计

9、斗轮装盐机液压传动系统的设计

设计要求:

1、对所设计的控制机构进行简介,包含机构图和文字说明;

2、根据机构所需实现的动作设计液压系统;

3、绘制液压系统图,对液压系统进行详细的功能阐述。

4、设计格式以毕业论文格式要求为准。

液压课设题目

一、任务:ZL50铰接式轮胎装载机液压系统设计装载机是用来装卸成堆散料作业的机械,装载机的举重量为5吨。

装载机的基本动作是:将铲斗插入物料向后翻转铲斗,保持载荷, 提升物料到一定高度,将物料运输到预定地点卸料。

如此循环作业。

装载机露天工作,对液压系统要求如下:1.工作性能好。

2.寿命长,可靠性高。

3.操纵性能好。

4.便于维修和保养。

目标:通过本题目的课程设计,使学生对所学的《液压与气压传动》课程知识有一个全面深刻的认识,熟悉液压系统设计的基本方法和过程;提高学生的动手能力和工程实践能力。

二、任务:立式钻孔专用机床液压系统设计钻削头部件的上下运动采用液压传动,其工作循环是:快速下降→工作进给→快速上升→原位停止。

防止钻削头因自重下滑需设平衡回路。

已知最大钻削力为Fmax=2500N,钻削头部件质量为m=255kg,快速下降行程s1=200mm,速度v1=75mm/s;工作进给行程s2=50mm,速度v 2=1mm/s;快速上升行程s3=250mm,速度v3=100mm/s;加、减速时间Δt=0.2s,钻削头部件运动时静摩擦力Ffs =1000N,动摩擦力Ffd=500N,执行元件采用液压缸且活塞杆固定,液压缸机械效率为0.9。

目标:通过本题目的课程设计,使学生对所学的《液压与气压传动》课程知识有一个全面深刻的认识,熟悉液压系统设计的基本方法和过程;提高学生的动手能力和工程实践能力三、任务:单头卧式车床液压系统设计单头卧式车床,拟采用零件固定、工件旋转和进给的加工方式。

工作循环是:快进→工作进给Ⅰ→工作进给Ⅱ→快退→原位停止。

车床的最大钻削力为Fmax=2000N,钻削头部件质量为m=500kg,快进速度为2m/min;工进Ⅰ速度为0.6m/min;工进Ⅱ速度为0.4m/min;加、减速时间Δt≦0.2s,钻削头部件运动时,静摩擦力Ffs =1000N,动摩擦力Ffd=500N,执行元件的总效率为0.9,系统总压力损失为0.5MPa。

液压传动设计题目汇编

2009机自专业液压与气压传动设计题目选编1.设计一台双面钻通孔卧式组合机床的液压进给系统及其装置。

机床的工作循环为:工件夹紧→左、右动力部件快进→左右动力部件工进→左动力部件快退、右动力部件继续工进→左动力部件停止、右动力部件快退→左、右动力部件皆停止、工件松开。

已知工件的夹紧力为8*103 N,两侧加工切削负载皆为15*103N, 工件部件的重量皆为9.8*103N,快进、快退速度为5m/min,快进行程为100mm,左动力部件工进行程50mm,右动力部件工进行程80mm,v min=80~200mm/min,往复运动的加、减速时间为0.2s,滑台为平导轨,静、动摩擦系数分别为0.2和0.1。

2.设计专用铣床液压系统,最大切削力为8*103N运动部件自重为10*103N导轨形式为矩形。

加工进给速度为180mm/min。

快进、快退速度为6m/min,往复运动的加、减速时间为0.2s,总行程200mm, 工进行程可调,滑台为平导轨,静、动摩擦系数分别为0.2和0.1。

试计算选择液压元件。

3.一台专用铣床,铣头驱动电机的功率为7.5KW,铣刀直径为150mm,转速为300r/min,工作台重量为4*103N,工件和夹具最大重量为1.8*103N,工作台行程为500mm(快进300mm,工进150mm),快进速度为5m/min,工进速度为50~800mm/min,往返加速、减速时间为0.1s,工作台用平导轨,静摩擦系数f j=0.2,动摩擦系数f d=0.1。

试设计此专用铣床液压系统。

4.设计一台300T四柱万能液压机其主要技术要求如下:公称压力300T,上滑板回程压力40T(自身质量5T),上滑块最大行程800mm,快进速度100mm/s,工进行程200mm, 上滑块压制速度6.8mm/s,上滑块回程速度52mm/s,为便于取出工件或与主油缸配合完成某些工件的压制工艺,须在工作台中心孔内设置一下缸,下缸最大顶出压力30T,回程压力15T(自身质量2T),最大行程250mm,顶出速度65mm/s,回程速度138mm/s。

液压课程设计题目_10

《液压与气压传动》课程设计说明一、课程设计的内容(1) 明确设计要求进行工况分析;(2) 确定液压系统主要参数;(3) 拟定液压系统原理图;(4) 编制技术文件。

学生应完成的工作量:(1) 液压系统原理图1张;(2 设计计算说明书1份。

液压传动课程设计的时间为1周。

二、课程设计的安排三、设计题目:板料折弯液压机传动系统设计1.设计要求设计一台立式板料折弯机,其滑块及折弯机构的上下运动拟采用液压传动,要求通过电液控制实现的工作循环:快速下降——慢速加压(折弯)——快速回程(上升)。

要求用液压方式平衡滑块及折弯机构的重量,以防自重下滑;滑块导轨摩擦力可以忽略不计。

2.设计参数设计参数见表1,其中:最大折弯力(KN):F max滑块重力(N):G快速下降的速度(m/min):V1慢速加压(折弯)的速度(mm/s):V2快速上升的速度(mm/s):V3 快速下降行程(mm):L1慢速加压(折弯)行程(mm):L2 快速上升行程(mm):L3启动、制动时间(s):△t = 0.25表1 系统设计参数表3.完成工作量液压系统原理图1张;设计计算说明书1份。

四、时间安排课程设计为2012年12月31日至2013年1月4日,1月4日上午11点之前请班长务必将设计说明书收齐并交至学院楼304室,未按规定时间上交的同学成绩计为零。

五、课程设计说明书样式见下页。

《液压与气压传动》课程设计说明书班级姓名学号成绩一、设计要求及工况分析二、负载与运动分析三、确定液压系统主要参数四、拟定液压系统原理图。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工作台导轨采用平 导轨,导轨间静摩擦系数 fs=0.2,动摩擦系数

fd=0.1,要求工作台能在任意位置上停留,其它参数如表所示。

设计任务:(1)确定执行元件(液压缸)的主要结构尺寸(D、

d 等);(2)确定系统的主要参数;(3)选择各类元件及辅件的形

式和规格,列出元件明细表;(4)绘制正式液压系统图;(5)进行

最大切 9000 8000 9100 9200 9300 7000 9000 9500 9400

削力

N

N

N

N

N

N

N

N

N

工作

台、夹 4000 3500 4100 4200 4300 3000 4000 3500 4000

具的总 N

N

N

N

N

N

N

N

N

重量

快进速 4.5

4

5

5.5

6

4.5

6

4.5

5

度 m/min m/min m/min m/min m/min m/min m/min m/min m/min

工进行程 100 mm 50 mm 80 mm 90 mm 100 mm 70 mm 80 mm 80 mm 85 mm

六、设计一台专用铣床,工作台要求完成快进——工作进给——

快退——停止的自动工作循环。工件夹具重量为 1500N,工作进给速

度为 0.06~1m/min,往复运动加、减速时间为 0.05s,工作采用平

切削阻 30468 30468 35000 30468 35000 30468 30000 31000 31500

力

N

N

N

N

N

N

N

N

N

运动部 9800 9800 10000 9000 9800 9000 9500 9700 9750

件总重 N

N

N

N

N

N

N

N

N

快进、快 0.1 0.15 0.2 0.1 0.12 0.1 0.15 0.18 0.2

最大切削 11500 13000 15000 16000 17000 10000 9000 12000 12500

力

N

N

N

N

N

N

N

N

N

动力头自 19500 21000 22000 23000 25000 19000 17000 18000 18500

重

N

N

N

N

N

N

N

N

N

快进、快退 6

6.1 6.2 6.3 6.5

成,工件的夹紧及工作台进给由液压系统完成。机床的工作循环为:

手工上料—工件自动夹紧—工作台快进—铣削进给(工进)—工作台

快退—夹具松开—手工卸料。对液压系统的具体参数要求:快进行程

l1=300mm,工进行程 l2=80mm;快进、快退速度相等,工进速度 v2=100~

600mm/min,启动时间Δt=0.5s;行程 lj=15mm,夹紧时间Δtj=1s。

5 mN

5.5 m/min

13000 N

5800 N

4.5 m/min

13500 N

5500 N

5 m/min

15000 N

6000 N

5.5 m/min

14500 N

5500 N

5.0 m/min

14800 N

5700 N

4.5 m/min

快进行程 300 mm 200 mm 220 mm 250 mm 300 mm 320 mm 350 mm 280 mm 290 mm

确定液压缸的结构参数;(4)选择液压元件及辅件,并列出元件明细

表。

题目 1 题目 2 题目 3 题目 4 题目 5 题目 6 题目 7 题目 8 题目 9

切削阻力 运动部件总重 快进速度

13412 N

5390 N

4.5 m/min

13000 N

5500 N

4.5 m/min

15000 N

5000 N

一、一卧式钻镗组合机床动力头要完成快进-工进-快退-原位

停止的工作循环;最大切削力为、动力头自重、快进、快退速度如表

所示;工作进给要求能在 0.02~1.2m/min 范围内无级调速;工进行

程为 100mm,快进行程为 300mm;导轨型式式平导轨,其静、动摩擦

系数取 fs=0.2,fd=0.1;往复运动的加减速时间要求不大于 0.5s。

无级调速。工作台往复运动的启制(加速 减速时间)为 0.05s,工

作台快退速度等于快进速度,滑台采用平面导轨。静摩擦系数为 0.2s,

动摩擦系数为 0.1。(夹紧力大于等于最大静摩擦力)机床的工作循

环为:工作定位-工件夹紧-工作台快进-工作台工进-加工到位后

停留-快退-原位停止-工件松开-定位销拔出。要求系统采用电液

N

N

N

5.5

6

6.5

m/min m/min m/min

3100 3200 3300

N

N

N

题目 6 题目 7 题目 8

17000 15000 17500

N

N

N

24000 23000 25000

N

N

N

5

5

5.5

m/min m/min m/min

3000 3000 3200

N

N

N

必要的性能估算(系统发热计算和效率计算)。

题目 1 题目 2

18000 切削力

N

17000 N

运动部 25000 24000

件总重 N

N

快进速 5

4.5

度 m/min m/min

夹紧力

3000 N

2500 N

题目 3 题目 4 题目 5

19000 20000 21000

N

N

N

26000 27000 28000

-停止(卸荷)”的工作循环。已知参数如表所示,快进与快退速度

相等,工进速度为 60-1000mm/min,加速和减速时间为△t=0.2sec,机

床采用平导轨,摩擦系数为 Fs=0.2,Fd=0.1。

设计任务:(1)完成系统的设计与计算,阐述液压传动系统的工

作原理,并整理出设计计算说明书;(2)绘制液压传动系统图;(3)

6

6

6.2 6.3

速度 m/min m/min m/min m/min m/min m/min m/min m/min m/min

二、一台专用双面铣床,最大的切削力、工作台和夹具总重量、

工件的总重量为及工作台的快进速度如表所示。工作台最大行程为

600mm,其中工进行程为 350mm。工进速度在 50~100mm/min 范围内

结合实现自动化循环,速度换接无冲击,且速度要平稳,能承受一定

量的反向负载。

试完成:(1)按机床要求设计液压系统,绘制液压系统图;(2)

确定夹紧缸、主工作液压缸的结构参数;(3)计算系统各参数,选

择液压元件型号,列出元件明细表;(4)列出设计系统中的电磁铁

动作顺序表。

题目 1 题目 2 题目 3 题目 4 题目 5 题目 6 题目 7 题目 8 题目 9

件明细表;(5)列出设计系统中的电磁铁动作顺序表。

题目 1 题目 2 题目 3 题目 4 题目 5 题目 6 题目 7 题目 8 题目 9

30500 30000 31000 31050 31100 29500 28500 29000 29050

切削力

N

N

N

N

N

N

N

N

N

工作部 1000 950 1050 1100 1200 900 800 1000 900

mm

mm

mm

mm

mm

mm

mm

mm

四、要求设计的动力滑台液压系统实现的工作循环是:快进—工

进—快退--停止。主要性能 参数与性能要求如表所示,快进、快退

-3

速度相等工进速度 V2=0.88×10 m/s;往复运动的加速时间Δt=0.2s;

动力滑台采用平导轨,静摩擦系数μs=0.2,动摩擦系数μd=0.1。液

节。其中工进行程 150mm,往复运动加、减速时间≤0.2s,滑台采用

平导轨,其静摩擦系数 fs=0.2,动摩擦系数 fd=0.1。滑台要求完

成“快进-工进-快退-停止”的工作循环。

设计任务:(1)完成系统的设计与计算,阐述液压传动系统的

工作原理,并整理出设计计算说明书;(2)绘制液压传动系统图;

(3)确定液压缸的结构参数;(4)选择液压元件及辅件,并列出元

退速度 m/s m/s m/s m/s m/s m/s m/s m/min m/min

快进行 100 100 120 150 200 120 150 140 130

程

mm

mm

mm

mm

mm

mm

mm

mm

mm

工进行 50

50

60

50

55

50

60

55

60

程

mm

mm

mm

mm

mm

mm

mm

mm

mm

五、试设计一专用钻床的液压系统,要求完成“快进-工作-快退

导轨,静、动摩擦分别为 fs=0.2,fd=0.1,工进行程为 0.1m,其

它设计参数如表所示。试设计该机床的液压系统。

设计任务:(1)完成系统的设计与计算,阐述液压传动系统的工

作原理,并整理出设计计算说明书;(2)绘制液压传动系统图;(3)

确定液压缸的结构参数;(4)选择液压元件及辅件,并列出元件明细