KS8028PPS焊线机作业指导书

电焊作业指导书(通用)

电焊作业指导书(通用)1. 引言本作业指导书提供了电焊作业的基本指导原则和步骤。

它旨在确保电焊作业的安全性和质量,并提供必要的指导,以帮助操作人员正确地进行电焊作业。

2. 安全措施在进行电焊作业之前,必须采取以下安全措施:- 穿戴适当的防护装备,包括焊接面罩、焊接手套和防护服。

- 确保工作区域干燥,并远离易燃物质和易燃气体。

- 检查焊接设备和焊接材料的完好性和原材料质量。

- 确保焊接场所通风良好,以避免有害气体和金属粉尘积聚。

- 进行必要的火灾和紧急情况演练,以提前做好应对措施。

3. 电焊作业步骤以下是进行电焊作业的基本步骤:1. 检查焊接设备是否正常工作,并确保焊接材料的准备工作已完成。

2. 根据需要设置合适的电焊电流和电压。

3. 将焊接材料正确地固定在焊接区域,确保没有杂质和污染物。

4. 使用焊接枪或电焊机将焊接电流导入焊接材料,确保焊缝形成持久且均匀。

5. 在完成焊接后,及时关闭焊接设备,并清理焊接区域中的杂物。

6. 检查焊缝质量,并根据需要进行必要的修复和测试。

4. 作业注意事项在进行电焊作业时,需要注意以下事项:- 不要将焊接设备用于非焊接目的。

- 不要在受潮或易燃材料附近进行电焊作业。

- 在使用焊接枪或电焊机时,要小心避免触碰导线和电极。

- 避免在狭小空间进行电焊作业,以免缺乏充足的通风。

- 在操作焊接设备时,要遵守设备使用说明和操作规程。

5. 总结本作业指导书提供了进行电焊作业所需的基本指导原则和步骤。

在进行电焊作业之前,确保采取了适当的安全措施,并根据步骤进行操作。

电焊作业的安全性和质量直接影响到结果的可靠性,因此操作人员应始终遵循本指导书的指导并保持高度的专注和谨慎。

2019-焊线作业指导书-范文模板 (6页)

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==焊线作业指导书篇一:焊线作业指导书篇二:焊线作业指导书1106篇三:焊线站相关规定作业指导书焊线站相关规定作业指导书Wire bonding SOPSOP-版次:1 制定单位: 工程部1. 目的为了使焊线作业及相关原物料规定能有所依据,故作此作业指导书加以规范之。

2. 适用范围SMD类所有产品3. 作业内容3.1. 基本使用设备及材料3.1.1. AB自动焊线机:3.1.2. 0.7/0.8/0.9/1.0/1.25mil金线 3.1.3. 瓷嘴 3.1.4. 料盒 3.1.5. 镊子3.1.6. 10~40X显微镜3.1.7. 已固晶烘烤之半成品 3.1.8. 拉力计 3.1.9. 防静电环 3.1.10. 口罩3.1.11. 推力计 3.1.12. 防静电桌垫 3.1.13. 电浆洗净机3.2. 预备步骤:3.2.1. 工作前先戴上工作手套及口罩 3.2.2. 焊线机台做好机台设备接地3.2.3. 将金线圈固定于AB自动焊线机之金线固定处且穿好金线 3.2.4. 将烘烤完成之半成品料盒置于机台PCB进料处. 3.2.5. 将空料盒置于焊线机之收料处.3.2.6. 调整好参数.试产第一片并修正符合规格后开始生产.3.2.7. 待焊线半成品在焊线前须以电浆洗净机为PCB基板做表面处理.3.3. 作业方法:3.3.1. 参看AB焊线机操作手册,将焊点位置调整好,注意作业规格及进料.3.3.2. 若以显微镜及拉/推力计批检时,若焊线不在规格内,即作废不可重新焊线.3.4. 作业规格:3.4.1.焊点位置规格参照制造规格,检验拉力时不可断在E点, 拉/推力规格如下表。

3.4.2. 焊线规格 Wire bonding Spec. 3.4.2.1. 焊线高度规格 d/2 < T < d3.4.2.2. E 点金球覆盖面积 1/2W < R < W3.4.2.3. 二焊点线尾高度规格 d/2 < H < dH3.5.焊线判定标准:3.5.1. 球颈形状判定如下图 : (主要缺点) E3.5.2. 焊线制程须符合作业规格 : (主要缺点)3.6. 注意事项:3.6.1. 每更换不同芯片的半成品作业时,必须依芯片高度调整焊线高度参数。

点焊机作业指导书

点焊机作业指导书一、概述点焊机作业指导书旨在提供详细的操作指导,确保操作人员能够正确、安全地使用点焊机进行焊接作业。

本指导书适合于点焊机的操作人员,包括工厂生产线上的工人以及维修人员。

二、安全注意事项1. 在操作点焊机之前,必须穿戴个人防护装备,包括防护眼镜、防护手套和防护服等。

2. 点焊机必须放置在稳固的工作台上,并确保周围没有杂物。

3. 在操作点焊机之前,必须检查电源线和接地线是否完好无损,以确保电气安全。

4. 操作人员必须熟悉点焊机的紧急停机装置的位置和使用方法,并确保在紧急情况下能够及时切断电源。

5. 在操作点焊机时,必须保持工作区域干燥,并远离易燃和易爆物品。

6. 点焊机的电源必须符合国家标准,并接入可靠的接地线。

三、操作步骤1. 准备工作a. 确保点焊机的电源开关处于关闭状态。

b. 检查点焊机的电源线和接地线是否连接良好。

c. 检查点焊机的电极是否磨损或者有损坏,如有需要及时更换。

d. 检查焊接材料是否准备就绪,包括焊接件和焊接材料。

2. 开启点焊机a. 将点焊机的电源开关置于打开状态。

b. 点焊机启动后,等待电极预热至适当温度。

3. 调整焊接参数a. 根据焊接材料的类型和厚度,调整点焊机的焊接参数,包括焊接电流和焊接时间等。

b. 确保调整后的参数符合焊接要求,并进行测试焊接以验证参数的准确性。

4. 进行焊接a. 将待焊接的材料置于点焊机的工作台上,并确保其位置正确。

b. 使用手动或者脚踏开关触发点焊机进行焊接。

c. 在焊接过程中,保持焊接材料的稳定,确保焊接质量。

5. 完成焊接a. 在焊接完成后,将点焊机的电源开关置于关闭状态。

b. 检查焊接质量,确保焊接点坚固且无明显缺陷。

c. 清理焊接残渣和杂物,保持点焊机的清洁。

四、故障排除1. 点焊机无法启动a. 检查电源线和接地线是否连接良好。

b. 检查电源插座是否正常供电。

c. 检查电源开关是否处于打开状态。

2. 焊接质量不良a. 检查焊接参数是否正确调整。

电焊作业作业指导书

电焊作业作业指导书一、作业目的本作业指导书旨在规范电焊作业流程,确保操作人员的安全和作业质量,提高电焊作业效率。

二、作业范围本作业指导书适用于所有进行电焊作业的操作人员。

三、作业准备1. 确保操作人员具备相关的电焊作业技能和证书。

2. 检查电焊设备的工作状态,确保设备正常运行。

3. 准备好所需的焊接材料、电焊电极、电焊钳等工具和设备。

4. 确保作业场所通风良好,远离易燃物品。

5. 穿戴个人防护装备,包括焊接手套、焊接面具、防护服等。

四、作业流程1. 检查焊接材料的质量和尺寸,确保符合要求。

2. 根据焊接工艺要求,选择合适的电焊电极和电流。

3. 清理焊接部位,确保焊接表面干净无油污和氧化物。

4. 将焊接材料固定在焊接台上,确保稳定。

5. 连接电焊电极和电焊设备,确保接线正确并紧固。

6. 打开电焊设备,调节电流至合适的焊接参数。

7. 进行试焊,检查焊接效果和焊缝质量,根据需要进行调整。

8. 开始正式焊接作业,按照焊接工艺要求进行操作。

9. 在焊接过程中,注意焊接电弧的稳定和焊接速度的控制。

10. 完成焊接后,关闭电焊设备,断开电焊电极和电焊设备的连接。

11. 清理焊接现场,将废弃的焊接材料和电极妥善处理。

五、安全注意事项1. 操作人员必须穿戴个人防护装备,包括焊接手套、焊接面具、防护服等。

2. 确保作业场所通风良好,远离易燃物品,防止火灾事故的发生。

3. 在进行高温焊接操作时,注意防止烫伤和火灾的发生。

4. 注意电焊设备的接地和绝缘,避免电击事故的发生。

5. 确保焊接材料的质量和尺寸符合要求,避免焊接缺陷的产生。

6. 注意焊接电弧的辐射,避免对眼睛和皮肤造成伤害。

7. 在进行高空焊接作业时,必须采取安全措施,防止坠落事故的发生。

六、作业质量控制1. 检查焊接材料的质量和尺寸,确保符合要求。

2. 检查焊接电弧的稳定性和焊接速度的控制。

3. 检查焊接接头的焊缝质量,确保焊缝牢固且没有缺陷。

4. 根据焊接工艺要求,进行焊缝的外观检查和尺寸测量。

操作教程 月

报警调试:#428#429料盒高度不对先解除报警重新测量输入料盒参数#755机器故障先关机、然后按主板上的复位键(白色)重新启动#370#371出料、进料卡料#260#280温度不达标报警工作台超温#262气压不足报警#488抓料手有问题或者MSAMP线路板不行#351夹具碰撞报警取出夹具在按照7-4复位,或者把轨道上的铁片感应器用纸隔离#332夹具底板碰撞报警#132金线出线感应器报警拆下来清洗AIR GUIDE感应器气压开关TESIONER焊头气压开关#144#143关闭3-4-6里面的第8大项OFF关闭#180打火杆手动烧球失败#320拉料不到位摄像头没找到支架按2对好支架点或者按4重新做支架查找PR#224芯片PR报警按1手动对点按5重新更改芯片PR#225支架PR报警按1手动对点按5重新更改支架PR#251#252瓷咀使用次数到期报警按4-3-3后,使用次数清零#390进料端没有料盒#391#389出料端没有料盒#323出料时阻力过大#393出料端料盒过多#392进料端料盒过多#270压板没合拢#490#491工作台上无支架进料时Y方向没感应到到支架#103#108金线断线重新穿金线–烧球–或者调节参数#326#327进料感应器报警#146测高报警支架不平或者夹具不平#301复位没有完成或者是不正确#830开机时候电源检测冷开机的时候,有时候会出现这个报警,直接解除报警。

#424进料端夹子感应器没感应到料盒先尝试让机器修复,如不行检查感应器是否有问题#409#393出料感应器异常先尝试让机器修复,如不行检查感应器是否有问题#262气压不足看实际气压是多少,标准气压要求50以上3-7-2-2删除焊线一组程序3-7-4复制一整排程序3-4-6焊线参数设置3-6复制芯片PR3-5里面子程序(2项修改操作点3项修改PR点)U1指芯片L1指支架1-2补线1、ONLE2、第几组3、第几条补好线后要把2、3项改为14-6-1调节夹具盖板、底板的高度3项:底板高度数值越小越高,4项:盖板高度数值越小越往下压3-3-5做支架的外围PR3-1-1删除表面程序(重新做新的程序,就要先删除表面程序)3-3-4做红光程序时,用于做支架碗杯上面的第一焊点3-2-4手动拉料对点对压板3-2-1自动拉料对点对压板1-6-4-1分组扫描或者全部扫描PD-分组扫描PP全部扫描3-5进入修改芯片对角点、PR、焊线点位置5-3-2打火杆自动焊线时的打火位置270左右Shife+F9修改数字按1确认修改5-3-1校正摄像头跟瓷咀印中心点,按F8B1校正后,按1确认(焊偏可以用此校正)8-1-1不能调焊线参数使用8-1-1输入密码点击5项再点击1项退出就可以修改了3-9程序线乱了校正7-4轨道复位1-6-2-6手动进料模式焊线(料盒、轨道有问题可用此模式)4-6-3调节进料速度(siow慢速、medium中速、fast快速)4-6-6调节出料速度(siow慢速、medium中速、fast快速)Ejectyoffset50出料摆动速度4-6-4进料、出料感应器开关Y-Registraeion(拉料口感应器)YES开NO关闭Y-Pull offset(进料摆动感应器)YES开NO关闭5-4-2校正瓷咀平行高度(校正时取下打火杆,采用专用夹具校正)3-1-4-2保存当前程序(或者按Shife+F1也可以保存覆盖)1项、2项为输入程序名称7-5-1查看各个感应器是不是坏的,摆动、或者摇动感应器看屏幕有没有反应。

引线键合中引线运动学构型数据获取实验

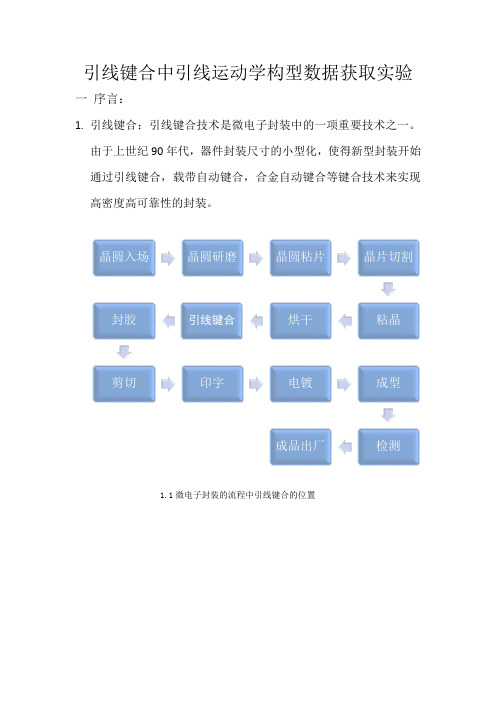

引线键合中引线运动学构型数据获取实验一 序言:1. 引线键合:引线键合技术是微电子封装中的一项重要技术之一。

由于上世纪90年代,器件封装尺寸的小型化,使得新型封装开始通过引线键合,载带自动键合,合金自动键合等键合技术来实现高密度高可靠性的封装。

1.1微电子封装的流程中引线键合的位置2.引线键合的过程是晶片上的焊垫(pad)作为第一焊点(the first bond)基板的内引脚(inter lead)作为第二焊点(the second bond)在外部能量(超声或者热能)作用下,通过引线(金线、铜线、铝线)把第一焊点第二焊点连接起来。

1.2 自动焊线机批量焊接 1.3 引线键合引线键合技术是实现集成电路芯片与封装外壳多种电连接中最通用最简单有效的一种方式,又因为引线键合生产成本低、精度高、互连焊点可靠性高,且产量大的优点使其占键合工艺的80%以上,在IC 制造业得到了广泛的应用,一直是国际上关注的热点。

对于引线键合中引线成型的引线及键合头的研究也备受关注。

以较为普遍的超声金丝键合为例介绍介绍引线成型的过程。

一个完整的引线键合过程包括两种不同的运动状态。

一种是自由运动,该阶段的任务是拉出键合弧线,键合头运动按照已经设定好的运动轨迹。

此状态执行工具尖端与芯片失去接触,不产生力的反馈信号。

另一种约束运动,当执行工具尖端与芯片接触时,在超声和高温的作用下,稳定的键合力保证了金线被充分的焊接在芯片和引脚上,力传感器产生力反馈信号,这个阶段的任务是实现结合力的整定控制。

•1.线夹关闭,电子打火形成金球,引线夹将金线上提金属熔球在劈刀顶端的圆锥孔内定位•2.线夹打开键合头等速下降到第一键合点搜索高度(1st bond searchheight)位置•3.劈刀在金属熔球(最高180℃)上施加一定的键合力同时超声波发生系统(USG)作用振动幅度经变幅杆放大后作用在劈刀顶端完成第一键合点•6.劈刀下降接触引线框架焊盘调用第二键合点参数在热量和超声键合的能量下完成锲键合•5.键合头运动到第二键合点位置,形成弧线•4.键合头上升运动到“top of loop”位置然后进行短线检测,判断第一焊点是否成功•7.松开线夹键合头上升到“tail heightposition”形成预留尾丝长度•8.线夹关闭,键合头上升将金线从第二键合点尾端压痕处拉断。

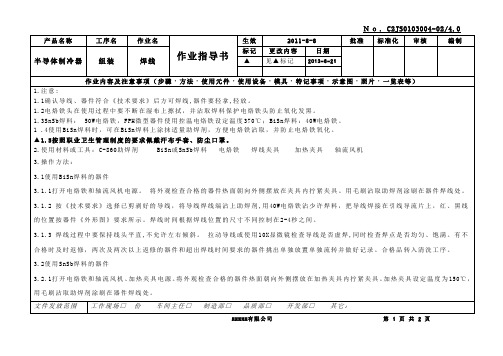

焊线 作业指导书-4.0(新安全版)

工序名

作业名

作业指导书

生效

2011-8-8

批准

标准化

审核

编制

半导体制冷器

组装

焊线

标记

更改内容

日期

▲

见▲标记

2013-6-21

作业内容及注意事项(步骤・方法・使用元件・使用设备・模具・特记事项・示意图・照片・一览表等)

1.注意:

1.1确认导线、器件符合《技术要求》后方可焊线,器件要轻拿,轻放。

XXXXX限公司第2页共2页

3.2.2按《技术要求》选择已剪剥好的导线,将导线焊线端沾上助焊剂,用50W电烙铁或白光电烙铁沾少许焊料,把导线焊接在引线导流片上,红、黑线的位置按器件《外形图》要求所示。焊线时间根据焊线位置的尺寸不同控制在3-5秒之间。

3.2.3焊线过程中要保持线头平直,不允许左右倾斜。使用10X显微镜检查导线是否虚焊,同时检查焊点是否均匀、饱满,有不合格时及时返修,两次及两次以上返修的器件和超出焊线时间要求的器件挑出单独放置单独流转并做好记录。合格品转入清洗工序。

3.1.3焊线过程中要保持线头平直,不允许左右倾斜。拉动导线或使用10X显微镜检查导线是否虚焊,同时检查焊点是否均匀、饱满。有不合格时及时返修,两次及两次以上返修的器件和超出焊线时间要求的器件挑出单独放置单独流转并做好记录。合格品转入清洗工序。

3.2使用SnSb焊料的器件

3.2.1打开电烙铁和轴流风机、加热夹具电源。将外观检查合格的器件热面朝向外侧摆放在加热夹具内拧紧夹具。加热夹具设定温度为150℃,用毛刷沾取助焊剂涂刷在器件焊线处。

1.2电烙铁头在使用过程中要不断在湿布上擦拭,并沾取焊料保护电烙铁头防止氧化发黑。

1.3SnSb焊料: 50W电烙铁,FPH微型器件使用控温电烙铁设定温度370℃;BiSn焊料:40W电烙铁。

电焊作业作业指导书

电焊作业作业指导书标题:电焊作业作业指导书引言概述:电焊作业是一项常见的工业作业,涉及到焊接技术、设备操作、安全防护等方面的知识。

为了确保电焊作业的顺利进行,制定一份电焊作业指导书是非常必要的。

本文将详细介绍电焊作业指导书的内容和要点,帮助操作人员正确进行电焊作业。

一、作业前准备1.1 确认焊接材料和焊接方法在进行电焊作业之前,首先要确认焊接材料的种类和规格,选择合适的焊接方法。

不同的焊接材料和方法会对焊接效果产生影响,因此要根据具体情况进行选择。

1.2 准备焊接设备和工具检查焊接设备和工具的完好情况,确保电焊机、焊枪、焊丝等设备齐全并正常工作。

同时,要准备好所需的辅助工具和消耗品,如焊接夹具、电极、防护眼镜等。

1.3 确保作业环境安全在进行电焊作业前,要确保作业环境干净整洁,通风良好。

检查电焊区域是否有易燃物品,及时清除障碍物,确保作业安全。

二、作业操作流程2.1 调整焊接参数根据焊接材料和焊接方法的要求,调整电焊机的电流、电压等参数,确保焊接过程中的稳定性和质量。

2.2 进行试焊在正式焊接之前,进行试焊是非常重要的。

通过试焊可以检查焊接设备和材料的工作状态,及时发现问题并进行调整。

2.3 进行焊接作业根据焊接图纸或操作规程,进行电焊作业。

注意焊接速度、角度和力度的控制,保证焊接接头的质量和牢固度。

三、安全防护措施3.1 穿戴个人防护装备在进行电焊作业时,必须穿戴合适的个人防护装备,如焊接手套、焊接面罩、防护服等,保护自己免受火花和辐射的伤害。

3.2 防止火灾和爆炸在电焊作业现场,要注意防止火花飞溅引发火灾,禁止在易燃气体或液体附近进行焊接作业,确保作业环境的安全。

3.3 注意电气安全在操作电焊设备时,要注意电气安全,避免触电事故发生。

禁止在潮湿环境下进行电焊作业,确保设备的接地良好。

四、作业后清理4.1 关闭电焊设备在完成电焊作业后,及时关闭电焊设备,拔掉电源插头,避免设备长时间空转或发生故障。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

.

KS8028PPS 焊线机作业指导书

功能介绍

操作键盘F1-F10对应屏幕F1- F10 F1: 大小屏幕转换 F2:大屏幕放大、缩小

F3:小屏幕放大 : F4:小屏幕缩小 F5:焊头回到中心位置, F6:焊头复位 F7:超声测试 F8:线夹开关 F9:照明开关

F10: LIGN 1、主灯光 2、环灯 7、设置 8、保存

Sdue : 保存 shift+f1 :保存

shift+F3:sonfiguve 1、2、3项改成SHOW shift+F4: WOVKHO 第四项是 工作台张开

shift+F5: 第8项 IMPUT(左料盒) 1、左料盒下降一格 OUTPUT (右料盒) 2、上升一格 3、料盒清出 shift+F6:点火烧球

shift+F7:测高 换材料。

瓷嘴时要测高

shift+F8:

方向箭头解锁

shift+F10:抓料臂、右抓臂复位

1、2操作键盘介绍

Motov stop: 马达电源开关

Runstop : 开始/暂停 , 按该键无反应时,先按1 再按开始 Ihdex : 进料 /过片 Autolndex : 自动过片

Bdck space : 删除 Escape : 退出

鼠标:B1 默认, B2移动 B3删除 操作步骤

开机进入系统出现有#830提示 按1 → 按1 → 按1等一分中后再跟着提示按1,等系统调出程序出现 ( H/B posi tim ) 提示

要对压板大屏幕在1位置按B1 ,移到2的位置上按B1,再移到3的位置上按B3 如图

shift+F3:sonfiguve 1、2、3项改成SHOW(开户显示焊点与线数)

二 、编程 1焊点

主菜单上按:3→3→3 →把第5项改成1→点击Netx →设置对角点,对好直支架点按B1

(后上面显示opvpont 2 )→点击Next,拍支架角照片,要把灯光调好,框好支架角点按B1 →Netx →Netx ,把(L1-1 VLL )第1项改成OFF ,再按B2移动工作台到第一个二焊焊点按B1,第二、第三、第四焊点都是按B1 ,完成后焊点上有1、2、3、4如图→Netx 2一焊点

主菜单上按:3→3→2 → Netx 对晶片电极角,如图: 第一点按B1 ,第二点按B1 (opvpont 2 )显示2→Netx

对好晶片电极角拍照,对准按鼠标B1 ,→Netx→Netx (U1-1)第1项(padfinder)该成OFF, B2移动对准第一个一焊点按B1,再移动对准第二个一焊点按B1 ,三、四一焊点同样做法,完成4个焊点→Done→Done 。

3 连线

主菜单按3→4→1 进入后从二焊点按B1,B2移动到一焊点按B1、同样第一条线连接方法连接2 、3、4线,(不加金球,要从一焊连接到二焊)

连接好→按Done

4复制

主菜单按3→7→8进入后把6项输入2(行)、7项输入4(列)→点击9项后,B2移动到支架第一个1点按B1如图

、再移动到对角支架2点按B1,系统会自动移到第3点按B1,完成复制后,小屏幕上有

8个焊点,→Done →点击9项

点击Done

5参数 《不加金球,不用做这一步,直接

3→4→(等5—10秒) → 6→ 按6项参数,

主菜单3→4→(等5—10秒) → 6→ 按6项 → 按2项 选择 (pdsec 2)→ 按3项

(SSB- l LOOP)等10-20(加金球选项) 第一页 第四页显示(EDIT :LOOP.parnmotv ) 修改完成 → 点击Done 、、、、 6 一焊功率、时间、压力

第1 第5页

完成 7二焊

主菜单按3→4 →6→4 进入

第1 第2

完成

8金球大小设置 主菜单 按3→ 4 → 6→ 7 进入调节

调节好按Done

主菜单

按3→4→6→8

进入后把(BZTS)第三项ON 改成OFF

9保存

Shift +F1 或(3→1→4→2→)进入→第一、第二项改成同样的数字→Done

10换瓷咀

换好瓷咀时主菜单5→3→5→6 进入→2 impedance (不超过60是正常)说明瓷嘴已锁紧→按3 保存

对瓷嘴印,主菜单按5→3→1→2进入后按B1打点B2对准瓷咀印位置B3确认,→OK再按B3→OK→Done

11 焊线修改

暂停菜单→按3项,调节功率、时间、压力、弧形,

按5项修改一、二焊点(移动位置不要太大):B1确认线号、B2修改位置、B3确认修改→修改好按Done

(选择焊点)主菜单按1 →2 Array报警处理方法

暂停时:按6项过单一个点,7项过

片

错误提示:(W/Hoper)

按5项→按2项上面显示(ON)为开自动送料功能,(OFF)为不开该功能,按1、2可以选择。

(在菜单里按shift +F4→按5项)

错误提示:326

抓不到料按3项

错误提示:391

右边没有料盒按3进入

或左边料盒满

错误提示:103

不烧球,操作键按3、按f8打开线夹,穿好线,在支架角点B1打掉线尾,按shift +F6烧球,→按4 (按2次B3可进行补线),→再按(Runstop)开始焊接。

错误提示:224 、225

1.扫描不到要对点,按

B 1 对第一点按B1,再

移到到2 点按B1如图

2.支架角对点不对,按3项B2移动支架对角点位置按B 1

3. 按3项按5从新对点与做模板,右键拍照,完成后提示按ON

错误提示:390

左边没有料盒

错误提示:392

左边料盒已满

错误提示:305

料盒感应错误、或已满

错误提示:408、409

按确认

错误提示:491

右边料盒满

错误提示:431

右边没有料盒

错误提示:180

烧球失败操作键按3、按f8打开线夹,穿好线,在支架角点B1打掉线尾,按shift +F6烧球,→按4 (按2次B3可进行补线),→再按(Runstop)开始焊接。

错误提示:132

吹线位置,线感应不到(检查放线系统)

错误提示:260

温度不到(检查温度是否有开)

错误提示:262

气压不够(检查气源是否有开) 错误提示:320

送料位置不准,调节送料位置 按3

(送料位置调节) 主菜单按3→ 2→1 →按1(CAuto )送料位置偏那边就往那边移,

对准后对支架角点如图

调整好了按Done → 移动到右上角第一个杯子上对好支架角点按B1→OK →Done → 移动支架点按B3拍照,→ 按OK → B1、同一地方按B3 → 按OK → Done 错误提示:370 、327

左料盒感应到有支架(将支架推回料盒里再按3) 错误提示:146

测高检测失败(按3停止焊接,按shift +F7键测高,再按再按(Runstop )开始焊接 错误提示:800 、301、315

1. 马达错误(开掉马达电源从开马达,或从新开机) 2. 进入7→4马达复位 错误提示:615

TENSINER 手动对角没有打开,提示时按3项→按4项改成OFF 错误提示:351 349

工作台宽度太小(进入4→6→2第一、第二项调节工作台宽度太小) 错误提示:428 429

料盒参数不对(进入4→7→1设置料盒参数 太功率料盒参数

手动对角时提示:

3→4里面的第二项手动对角功能没有打开,ON 为关闭、OFF 为打开 程序功能介绍

调出设定好参数

做好一二编程再按3 →4→7选择1www按

删除程序

6→1→1选择要删除的程序→按Delvte

调出程序,

3→1→3 选择程序,按LONd 等待3- 5分钟

跳出程序后,等几分钟出现有H\Bpositiom.→按1项modeREFEACH/move 提示要对夹板对角点

3→1→1 点击OK删除表面程序。