刹车(制动)间隙自动调整臂(二):两种不同类型的刹车(制动)间隙自动调整臂

自动调整臂结构原理

更换制动分泵

• 注意:因制动分泵更换后,推杆长度会有所变化,故 必须检查刹车间隙自动调整臂的安装位置。 • 1 移去制动分泵上连接叉的开口销、插销,使之与刹 车间隙自动调整臂分离。 • 2 松开控制臂与定位支架相连接的固定螺母和螺栓。 • 3 更换制动分泵。 • 4 顺时针转动调整臂端部的六角螺母,使调整臂转入 分泵推杆U形叉内。直至调整臂上的孔与U形叉孔对正。 在圆柱销上涂上黄油,再将其轻松插入叉孔,锁上开 口销。(注意:调整臂上的孔与U形叉孔一定要自然 对正。) • 5 参照前后桥调整臂安装方法说明。

二、 前桥HALDEX刹车间隙自动调整臂的安装 B

3 .将控制臂沿控制臂上箭头示意方向推动,直至推不动为止。目的 是保证磨擦衬片和制动鼓之间的设定间隙。随后先将HALDEX卡 箍式定位支架安装在凸轮轴轴端外壳上,在定位支架上的螺母、 垫片最终紧固前,将控制臂通过定位支架的螺栓支柱,螺母,垫 片定位于定位支架上(详请参见图示),最后紧固定位支架于车 桥上(通过其上的两只螺母,紧固力矩至少为20nm)。控制臂与 定位支架的联接方式见图示。 4.用两只螺栓、垫片将调整臂固定在S凸轮轴上。沿凸轮轴轴向检查 调整臂在凸轮轴上轴向是否存在一定间隙,要求间隙值为0.5mm~ 2.0mm之间,实际值如大于或小于上述间隙值范围,应立即将调整 臂拆下,调整凸轮轴轴向定位尺寸以便符合上述要求。 5.用SW12的扳手顺时针方向(转动力矩小,无咔咔声)转动调整臂 的六角螺母,直至磨擦衬片与制动鼓按触,然后再逆时针方向转 动六角螺母3/4圈(转动力矩较大,会听到咔咔声),注意不能用 电动扳手或风动钻。 6.施加若干次制动,刹车间隙将自动调整至正常范围。调整功能可通 过六角螺母在刹车即将结束时顺时针方向的自动旋转观察到。至 此安装过程完毕。

制动间隙自动调整臂的使用与维修

制动间隙自动调整臂的使用与维修制动间隙自动调整臂可以简称为“自动调整臂”,通俗易懂的可以解释为,自动调整臂可以根据当时发生的情况,自动调整刹车间隙的功能,保证刹车间隙在一个安全的范围。

本文将通过它的特点、结构、工作原理,分析阐述一下它的正确使用方法以及发生故障时的维修。

标签:自动调整臂;使用;维修根据国家规定,车辆必须使用含有刹车间隙自动调整臂功能的装置,随着车辆在行驶过程中,制动蹄片会产生摩擦,制动间隙也会越来越大,这样会导致延迟制动时间和制动的间距,造成刹车时间变长、刹车制动不及时,存在行车中的安全隐患。

1 制动间隙自动调整臂的特点(1)自动调整臂会根据车辆行驶时自动调整安全距离,可以减少人工手动的制动,在一定程度上保护了自动调整臂,减少车辆维修,减少维修车辆的开支。

(2)在车辆行驶中,自动调整臂可以保持四个车轮的平衡感、稳定感,使间距保持一致,避免了人工调整时不统一而产生车身跑偏的情况。

(3)自动调整臂的使用减少了人工调节对压缩空气的损耗,也减少了自动调整臂的使用摩擦、检查,达到延缓配件使用寿命的作用。

2 制动间隙自动调整臂的使用自动调整臂在车辆行驶过程中对超间距的行驶做出调整,可以分为三个级别。

图1中位置A为正常的间隙值。

图1中的位置B为超过间隙安全。

图1中位置C为弹性角。

自动调整臂会根据车辆行驶途中自动识别制动处在哪个位置,对于超出安全的部分进行自我调整。

(1)当自动调整臂被固定在控制环与齿条上下槽口相连接,刹车片与制动鼓之间的间隙由槽口的宽度决定。

当自动调整臂转向A的位置时,此时齿条向下活动,与控制环的槽口下端相接触,但此时的刹车片与制动鼓暂时未接触到。

自动调整臂继续向B的位置转动时,齿条与控制环的下端已接触到已无法向下活动,在控制环的反作用力下齿条驱动齿轮转向B角的的位置过量间隙时,此时刹车片与制动鼓就已接触上。

(2)当自动调整臂已超过B的位置后继续运转,调整臂壳体作用在凹轮轴和蜗轮上的两个反向力增大,使得蜗杆压缩推止弹簧移动,停止在C的位置导致蜗杆齿端与离合器的分离。

刹车调整臂工作原理

刹车调整臂工作原理

刹车调整臂是一种用于调整刹车盘与刹车蹄片之间距离的机械装置,它通过调整刹车蹄片与刹车盘之间的间隙来确保刹车正常工作。

下面是刹车调整臂的工作原理:

1. 位置调整:刹车调整臂通常由一个或多个齿轮与齿条组成。

当驾驶员转动调整臂手柄时,齿轮和齿条会互相配合,使得刹车调整臂在刹车蹄片上下移动,从而调整刹车盘与刹车蹄片之间的距离。

2. 压力调整:刹车调整臂还可以通过调整刹车蹄片的位置来变化刹车的压力。

当刹车踏板被踩下时,刹车液压系统会产生向刹车蹄片施加压力的作用力。

通过调整臂的位置,可以改变蹄片与刹车盘接触面积的大小,从而调整刹车的压力大小。

3. 自动调整:一些刹车调整臂还具有自动调整功能。

当车辆行驶一段时间后,刹车蹄片与刹车盘之间的间隙可能会发生变化。

自动调整臂可以根据车辆的运行情况,自动调整刹车蹄片的位置,保持刹车性能的稳定。

总之,刹车调整臂通过调整刹车蹄片与刹车盘之间的间隙,以及改变踏板施加在刹车蹄片上的压力,来确保刹车系统的正常工作。

苏州仁和自动调整臂概况

苏州德邦自动调整臂概况自动间隙调整装置是国外七十年代研制出来的汽车产品,随着它的使用和推广,其优点得到了广大用户的认可。

特别是ABS制动系统的强制推动,自动调整装置得到了最大限度的发展。

而自动调整臂(Automatic Slack Adjuster)是在手动调整臂的基础上研制出来的纯机械结构的产品,主要用于气制动凸轮式制动器,其主要原理是通过控制凸轮轴的转角来实现制动间隙的自动调整。

制动器制动间隙调整装置分类盘式制动器1.油盘矩形密封圈以及制动盘的离心力2.气盘间隙调整器鼓式制动器1.气动鼓式制动器a.凸轮式自动间隙调整臂b.楔块式扩张器2.油动鼓式制动器驻车系统调整机构、自调分泵自动调整臂的使用有以下优点:⑴能自动调整摩擦片与刹车鼓磨损造成的过大间隙,减少手动调整臂因人工调整带来的不便。

⑵在制动器正常的情况下,能使左右间隙保持一致,避免了人工调整不一致的情况,减少了车辆跑偏的可能。

⑶配合ABS制动系统,使制动效果更佳(4)保持制动效能的稳定,不会因摩擦片的磨损和刹车鼓的热膨胀而产生刹车疲软的现象。

但自动调整臂(简称ASA)的使用也有不足⑴对制动器的要求较手动调整臂要高。

因为它仅是通过凸轮轴的转角控制来实现间隙自调,因此鼓的摆差、摩擦片的精度、凸轮轴的精度等都影响其性能,会产生不同的影响。

⑵对不同的制动器和整车要进行充分的计算和设置,从而生产出适用于不同车型的调整臂。

⑶结构较手动调整臂复杂,成本高。

GB12676-1999《汽车制动系统结构、性能及试验方法》中42111有关"行车制动器的磨损应能自动调整"的规定将在2004年10月1日实施。

因此,国内仿制自动调整臂的厂家如雨后春笋般的出现,累计目前已有四五十家,其质量性能参差不齐。

甚至有的厂家在目前对其基本原理都没搞清楚的情况下,盲目生产,造成车毁人亡。

从2003年开始,国内的客车厂家陆续根据中华人民共和国交通行业标准JT/T 325-2002《营运客车类型划分等评定》、中华人民共和国城镇建设行业标准CJ/T 162-2002《城市客车分等级技术要求与配置》在高一、高二级客车上装配了自动调整臂。

刹车间隙自动调整臂

间隙自动调臂

制动间隙自动调整臂的基本优点(二):

(5)不再需要人工调节刹车调整臂, 减少了维修次数,使车辆保养的时间间隔 得以延长,从而增加经济效益。

(6)安装方便 (7)由于调整机构被封闭于壳体之内 而受到很好地保护,从而避免了受潮, 脏物及撞碰等。 (8)刹车间隙自动调整带来的刹车均 衡效果,随着车桥数增加而增加。

.

间隙自动调臂

间隙自动调整臂的工作工程

(三)、弹性角E之移动: 控制盘继续推动齿条向上,此时齿条转动整个单向

离合器,因为锥形离合器蜗杆和离合环以分离。 三、有超量间隙时之刹车释放时的工作工程: (一)弹性角E之移动

回位弹簧将齿条之齿端抵住控制盘之开口下缘;因 为锥形离合器和离合环分离,所以齿条仍可转动单向离 合器总成。

欢迎大家参加 培训我们共同 学习共同进步

间隙自动调臂

制动间隙自动调整臂的基本优点(一): (1)自动保持刹车片和制动鼓之间间

隙恒定,因而使刹车安全可靠。 (2)制动分泵推杆行程短,使制动迅

速可靠。 (3)减少压缩空气的损耗,延长了空

压机,制动分泵和压缩空气系统中其它 部件的寿命。使所有车轮的制动效果一 致、稳定。

.

HALDEX刹车间隙自动调整臂 的维护

1.润滑 平常工作时定期(最大润滑的间隔不应超过

一万公里)用锂基润滑油润滑刹车间隙自动调整 臂(注入油嘴内)。 2.检查反向调整力矩

每20000公里检查一次反向调整矩,将力矩板 手卡在调整臂端部的六角螺母上。沿逆时针方向转 动扳手,检查是否只有在力矩大于18Nm(1.8kgfm )时才转动,重复试验三次,若力矩小于18Nm时六 角螺母转动,则必须更换调整臂。

.

HALDEX刹车间隙自动调整臂 的维护

备品业务知识---调整臂

调整臂知识手册调整臂的作用:调整臂的作用是对制动器制动间隙进行调整,是指对制动器摩擦副元件——制动鼓和制动衬片之间的间隙进行的调整。

汽车在使用过程中,频繁的制动会导致制动元件的不断磨损,致使制动鼓与蹄片之间的间隙不同程度的增大,导致踏板行程加长、制动气室推力下降、制动滞后和制动力降低等。

为保证车辆行驶安全,维持踏板行程的相对稳定和各制动器之间工作均衡,需对制动间隙进行调整(此处所说的调整是只使用过程中的调整),起到调节和控制制动功能和灵敏度的功能。

按调整的方式分为手动调整臂和自动调整臂。

手动调整臂和自动调整臂的区别手动调整臂,即当车辆行驶一定路程后,会有制动磨损和制动间隙的增大,需手动调整确保制动间隙。

由于是手动调整,存在调整不及时和随机性,可能导致各制动器间间隙不一致、制动响应时间延长、车轮跑偏、车辆甩尾甚至制动失效。

为解决以上问题,需要定期检查并对制动器制动间隙进行手动调节,并使之保持恒定一致。

手动调整臂由于价格较低,在重卡市场上占的份额较大。

但由于手动调整臂不能满足大吨位重型车所应有的持续、高效、始终一致的制动效果,易导致制动滞后、偏刹,甚至造成摩擦片松动、脱落,给运行车辆带来重大的安全隐患。

所以自动调整臂将成为新的趋势。

间隙自动调整臂具有如下特点:⑴保证各车轮制动器具有恒定一致的制动间隙,使整车的制动更灵敏、均衡、有效,缩短制动距离,即使各车轮制动器蹄片厚度不一致、磨损程度不同,亦能保证制动的最佳效能,这一点在车桥来自不同厂家、制动器和摩擦副材料不同时尤其重要,手动定期调节则会由于不同的制动器之间的不同磨损造成制动器间间隙的不同,致使制动力分布不均。

⑵缩短制动反应时间,减少压缩空气的消耗量。

由于消除了多余间隙,所以制动气室能在最短的行程、最佳的工作区域实施制动,从而获得最佳的制动效能、最短的制动反应时间和最少的耗气量。

(3)由于调整机构被封于壳体之内而受到很好的保护,从而避免了受潮、腐蚀及碰撞等。

【免费下载】刹车自动调整臂

刹车自动调整臂制动鼓与蹄自动调整臂及其失效 制动间隙自动调整臂在国外是一个比较成熟的重型车制动配件,在欧美一些汽车工业发达国家,早己将间隙自动调整臂作为一种标准件使用。

在国内,中型货车、挂车及重型车基本采用的是S型凸轮鼓式制动器,且基本采用手动间隙调整臂。

近几年,随着我国汽车工业的发展、公路状况的改善,汽车的载重量及车速都有了较大的提高,用户对汽车的制动性能越来越重视,要求也越来越高,自动间隙调整臂正逐步得到推广和应用。

图1描述的是手动调整臂和自动调整臂的区别。

折线表示采用手动调整臂时刹车间隙的变化,该线向上倾斜段表示刹车间隙随着摩擦衬片磨损而不断增加直至该间隙达到需要手动调整时的危险间隙;垂线段表示刹车间隙经手动调整从危险间隙恢复到正常间隙;水平带表示采用刹车间隙自动调整臂时,刹车间隙始终保证在正常的间隙范围内。

图1 手动调整臂和自动调整臂的区别1. 1 制动时调整臂的角行程制动时调整臂的角行程可划分为3部分(如图2所示) 。

①正常间隙角度(C)对应于设定的制动鼓和摩擦衬片间的正常间隙;②超量间隙角度(Ce)对应于因摩擦衬片磨损而增加的间隙;③弹性角度( E)对应于制动鼓、摩擦衬片以及传动元件弹性变形引起的角度变化。

1. 2 自动调整臂工作过程制动间隙自动调整臂结构简图如图3所示。

安装时,将主臂孔连接到制动分泵连接叉,内花键与制动器凸轮轴外花键配合连接,控制臂固定在车桥的安装支架上。

其工作原理如下:①制动间隙处于设计理想状态时。

制动时,制动分泵连接叉推动主臂逆时针旋转,大弹簧承受制动力被压缩,蜗杆右端面7与壳体孔端面接触,蜗杆左端凸面斜齿和离合器内凹斜齿处于松动状态,此时蜗杆推动蜗轮,蜗轮通过内花键带动凸轮轴转动实现制动;若制动间隙处于理想状态,此时只有正常间隙(C) ,齿条右侧凸块将在控制臂组件下端缺口中运动,齿条与臂体无相对运动。

解除制动时,制动分泵连接叉推动主臂顺时针旋转,大弹簧被释放,蜗杆左端凸面斜齿和离合器内凹斜齿处于啮合状态,此时蜗杆推动蜗轮,蜗轮通过内花键带动凸轮轴转动解除制动,对制动间隙没有调整作用。

前后桥自动调整臂资料及常见问题

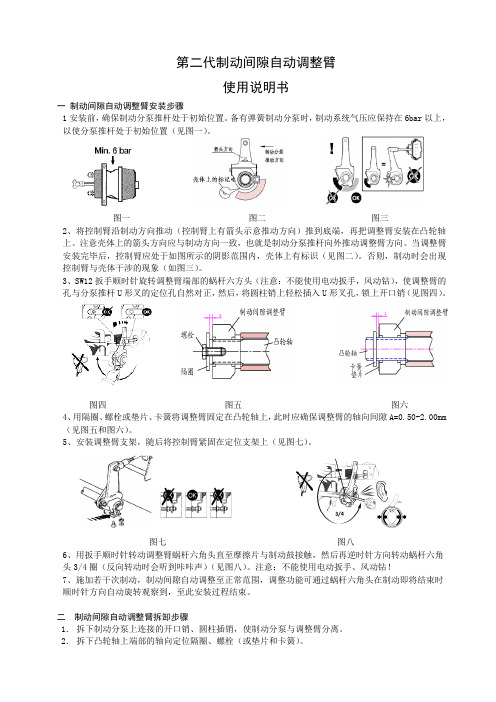

第二代制动间隙自动调整臂使用说明书一制动间隙自动调整臂安装步骤1安装前,确保制动分泵推杆处于初始位置。

备有弹簧制动分泵时,制动系统气压应保持在6bar以上,以使分泵推杆处于初始位置(见图一)。

图一图二图三2、将控制臂沿制动方向推动(控制臂上有箭头示意推动方向)推到底端,再把调整臂安装在凸轮轴上。

注意壳体上的箭头方向应与制动方向一致,也就是制动分泵推杆向外推动调整臂方向。

当调整臂安装完毕后,控制臂应处于如图所示的阴影范围内,壳体上有标识(见图二)。

否则,制动时会出现控制臂与壳体干涉的现象(如图三)。

3、SW12扳手顺时针旋转调整臂端部的蜗杆六方头(注意:不能使用电动扳手,风动钻),使调整臂的孔与分泵推杆U形叉的定位孔自然对正,然后,将圆柱销上轻松插入U形叉孔,锁上开口销(见图四)。

图四图五图六4、用隔圈、螺栓或垫片、卡簧将调整臂固定在凸轮轴上,此时应确保调整臂的轴向间隙A=0.50-2.00mm (见图五和图六)。

5、安装调整臂支架,随后将控制臂紧固在定位支架上(见图七)。

图七图八6、用扳手顺时针转动调整臂蜗杆六角头直至摩擦片与制动鼓接触,然后再逆时针方向转动蜗杆六角头3/4圈(反向转动时会听到咔咔声)(见图八)。

注意:不能使用电动扳手、风动钻!7、施加若干次制动,制动间隙自动调整至正常范围,调整功能可通过蜗杆六角头在制动即将结束时顺时针方向自动旋转观察到,至此安装过程结束。

二制动间隙自动调整臂拆卸步骤1.拆下制动分泵上连接的开口销、圆柱插销,使制动分泵与调整臂分离。

2.拆下凸轮轴上端部的轴向定位隔圈、螺栓(或垫片和卡簧)。

3.用SW12的扳手逆时针方向转动蜗杆六方头(转动时所要的力矩较大,会听到咔咔声),直至调整臂柄部从分泵推杆U形叉中脱开。

4.拆下控制臂与定位支架相连的支撑螺栓、螺母、垫片。

最后将调整臂从凸轮轴中取出。

三制动间隙自动调整臂的保养1.每20000公里应对调整臂加注锂基润滑脂一次。