石川法求啮合刚度

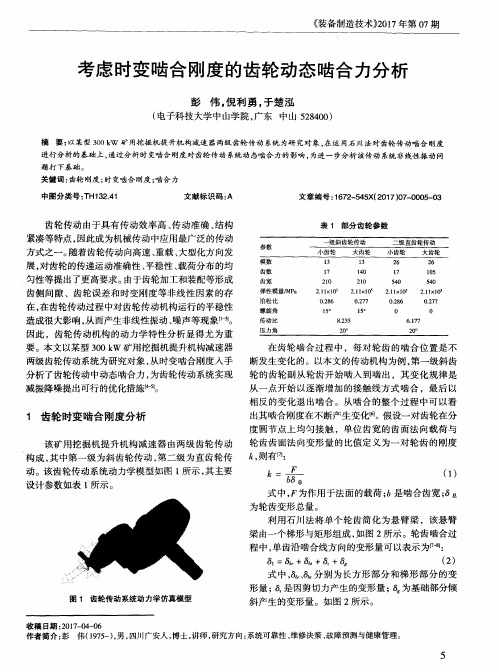

考虑时变啮合刚度的齿轮动态啮合力分析

中图分类号 : T H 1 3 2 . 4 1

文献标识码 : A

文章编号 : 1 6 7 2 — 5 4 5 X( 2 0 1 7 ) 0 7 — 0 0 0 5 — 0 3

齿轮传 动由于具有传动效率高 、 传动准确 、 结构 紧凑等特点 , 因此成为机械传动 中应用最广泛 的传动

表 2 修 改 后 的 齿 轮模 数 和 齿 数

代 人 表 1的齿 轮 参数 ,采 用 接触 有 限元 法 可计

算得到第一级齿轮传动 的啮合刚度 , 如图3 所示 。

结合表 1 、 表 2的齿 轮参 数 , 三 种 情 况 下 第 一 级

齿轮传动的啮合刚度如图 4 所示。

啮 合 时 间/ s

相反 的变化退 出啮合 。从啮合的整个过程 中可以看 出其 啮合 刚 度在 不 断产生 变化 问 。假 设一 对 齿轮 在分

度圆节点上均匀接触 ,单位齿宽的齿面法 向载荷与 该矿用挖掘机提升机构减速器 由两级齿轮传动 轮齿 齿 面 法 向变 形 量 的 比值 定 义 为一 对 轮 齿 的 刚 度 , 则有用: 构成 , 其 中第 一级 为 斜 齿 轮传 动 , 第 二级 为直 齿 轮传 后 F 动 。该齿 轮传 动 系统 动力 学模 型如 图 l 所示 , 其 主要

1 = + + + ( 2 )

式 中, 、 分别 为长方形部分和梯 形部分的变 形量 ; 是因剪切力产生的变形量 ; 6 为基础部分倾

图 1 齿轮传 动系统动 力学仿真模型

斜产生的变形量 。如图 2 所示 。

收 稿 日期 : 2 0 1 7 — 0 4 — 0 6

石川法求啮合刚度

石川法求啮合刚度

石川法是一种用来计算啮合刚度的方法,主要用于齿轮系统中。

啮合刚度是指齿轮系统在受到外力作用时,其齿轮啮合面的变形程度。

它通常用于评估齿轮系统的刚度,判断其是否足够刚性以满足设计要求。

石川法是一种基于弹性理论的计算方法,通过考虑齿轮啮合面上的正应力和剪应力,得出齿轮啮合刚度的估计值。

具体的计算公式如下:

K = (2 * E * b) / (1 - v^2)

其中,K为啮合刚度,E为齿轮材料的弹性模量,b为齿宽,v 为齿轮材料的泊松比。

需要注意的是,石川法只是一种估计方法,实际的啮合刚度可能会受到多种因素的影响,如齿形、齿轮材料的性质、啮合精度等。

因此,在实际设计中,还需要进行实验验证或使用更为精确的计算方法来准确评估齿轮系统的刚度。

基于Workbench的齿轮啮合振动分析

基于Workbench的齿轮啮合振动分析李添翼;武志斐;王铁;王道勇【摘要】齿轮的振动能快速、全面地反映其运转状态,有限元法能更为准确模拟轮齿啮合过程,求解啮合刚度进而研究其振动响应.联合利用Hypermesh 和Workbench对啮合齿轮模型进行有限元仿真,得出齿轮啮合时变刚度.利用MATLAB求解齿轮系统动力学模型得到动力学响应.通过机械式封闭功率流试验台对仿真结果进行试验验证.试验结果表明仿真分析得到的结果与试验结果基本相符.利用有限元方法求解啮合刚度进而研究振动响应有更高的可靠性和准确性,为齿轮振动的研究及改善提供方法参考.%The vibration of gear reflects its operating state quickly and comprehensively.The finite element method can be used to simulate the gear meshing process more accurately, and solve the meshing stiffness and study its vibration response.The finite element simulation of the meshing gear model is carried out by using Hypermesh and Workbench, and the time-varying meshing stiffness can be solved.The dynamic response of the gear meshing process is obtained by using MATLAB.Results of simulation agree well with those of experiments by mechanical test-bed of closed flow.The results of research turn out that the finite element method is reliable and accurate to solve the meshing stiffness and the result can be used to study the dynamic response, and the method is provided for the research and improvement of the gear vibration.【期刊名称】《科学技术与工程》【年(卷),期】2017(017)024【总页数】6页(P49-54)【关键词】有限元方法;时变啮合刚度;动力学模型;齿轮振动特性【作者】李添翼;武志斐;王铁;王道勇【作者单位】太原理工大学齿轮研究所,太原 030024;太原理工大学齿轮研究所,太原 030024;太原理工大学齿轮研究所,太原 030024;太原理工大学齿轮研究所,太原030024【正文语种】中文【中图分类】TH132.41齿轮系统是各种机器和机械装备中应用最为广泛的动力和运动传递装置,其力学行为和工作性能对整个机器有重要的影响[1]。

齿轮刚度的计算

浅论齿轮刚度的计算摘要:本文主要介绍了几种常用的齿轮刚度计算方法,并通过实例对齿轮刚度进行了计算。

关键词:齿轮;刚度;计算齿轮是机械中重要的零部件,它应用广泛,特别是在传统的机械行业里面。

齿轮传动由于具有传动平稳,噪声小,寿命长等优点,在机械传动中也得到了广泛的应用。

然而对齿轮进行动态性能分析时,齿轮的刚度的时变特性也是不容忽视的。

因此需要对齿轮的刚度进行分析计算。

齿轮刚度计算首先要计算轮齿变形,计算轮齿变形的方法一般有3种,分别是材料力学,数学弹性力学和有限元法。

在所有计算方法中,最早使用的是材料力学方法。

基本方法是先将轮齿简化为弹性基础上的变截面悬臂梁,即轮齿任意啮合点处的方向力的作用下产生的法向弹性变形。

这主要是由三部分组成:1)齿部的弯曲剪切变形,2)由齿根弹性引起的附加变形,3)啮合点处的接触变形。

主要就非常简便而且利于计算,只是需要先对轮齿模型进行简化,不同的轮齿模型需要有不同的方式进行计算。

比较常见的方法有weber-banaschek法,石川法和数值方法等。

weber-banaschek方法的依据是轮齿在法向力fn作用下,沿啮合线方向发生了变形,这时法向力所做的功应与变形能相等。

石川法是把齿轮简化为梯形和矩形模型进行计算。

数学弹性力学方法的基本思想就是把齿轮轮齿的受载变形问题简化为一个半无限体的受载变形,利用保角映射函数把轮齿的曲线边界c映射为直边边界场。

这样可以应用弹性力学中平面问题的复变函数解答求解集中力作用下的半无限体的位移场,再由此确定受载轮齿的位移场。

康焱用有限元方法计算了渐开线直齿内齿轮的轮齿刚度,其最后得到的渐开线直齿内齿轮的载荷作用点的轮齿刚度的计算公式为[2-3]:c=(e/a)(λx+1)b(x+1)c×10-9(3)式中:a=0.0011z2-0.1381z+12.8587b=-0.0056z+1.0483c=-0.0002z+0.0376计算出轮齿任意啮合点k处的法向弹性变形δk以后,单个轮齿的啮合刚度即可求出kk=fkδk,应该说明的是轮齿在不同的啮合点啮合时δk是不同的,因此轮齿的啮合刚度也是啮合点位置的函数。

混合动力轿车传动系的扭转振动与噪声分析

混合动力轿车传动系的扭转振动与噪声分析邹良;唐小林;于海生;张彤;张建武【摘要】针对某深度混合动力轿车的传动系振动与噪声问题,对传动系统进行了扭转振动分析和噪声测试,识别出了噪声源。

在考虑啮合刚度的齿轮副等效轴系模型基础上,建立了复合行星轮系和整车传动系统的扭转振动力学模型。

对传动系的固有频率和模态振型进行了研究,并与噪声测试结果进行了对比。

结果表明,齿轮副啮合是该传动系的主要噪声源,而扭转振动是引起传动系噪声的重要原因。

%Aiming at the vibration and noise problem of transmission system in a deep hybrid electric vehi-cle, the torsional vibration analysis and noise test of its transmission system are carried out with noise source identi-fied. Based on the equivalent shafts model for gear pairs with consideration of engagement stiffness, dynamic models for the torsional vibration of compound planetary gear sets and transmission system are established. The natural fre-quencies and mode shapes of transmission system are analyzed and compared with the results of noise test. The re-sults demonstrate that the source of noise in transmission system is the engagement of gear pairs while its important cause is torsional vibration.【期刊名称】《汽车工程》【年(卷),期】2014(000)006【总页数】6页(P709-714)【关键词】混合动力轿车;扭转振动;噪声测试;固有频率【作者】邹良;唐小林;于海生;张彤;张建武【作者单位】上海交通大学机械与动力工程学院,上海 200240;上海交通大学机械与动力工程学院,上海 200240;上海交通大学机械与动力工程学院,上海200240; 上海华普汽车有限公司,上海 201501;上海华普汽车有限公司,上海201501;上海交通大学机械与动力工程学院,上海 200240【正文语种】中文前言混合动力车辆(HEV)的动力复合装置一直是各研究机构和厂商的研发重点。

线外啮合齿轮传动啮合刚度计算_唐进元

(27) (28)

啮合 齿对 在 D 点 的变形 沿理

论啮合线方向的分量 。 式(24) 由等式 rb1 θP =rb2 θG +e 演化 而来 , 该等式是沿理论啮合线

方向的一个几何恒等式 。 方程

式(28)中实际上只有 θG 一个 变量 , 它是一个非线性方程 , 可 通过迭代方 法求解 , 迭代时需 图 3 啮出点计算示意图

许多文献1116在进行齿轮动力学分析时都取无误差的啮合刚度作为刚度模型线外啮合齿轮传动啮合刚度计算2312wjlicosdsigai2kj1j16wjsinjlidci3eeai与节圆齿厚sp之比bsp5时轮齿为宽齿处于平面应变状态此时有ee42若bspeee剪切弹性模量gee21齿根基础的弹性变形引起的啮合点的附加变形dfj对于窄齿bspf2fjj530621dfjhfhfbe04167tan2啮出终点线外啮合变形计算示意10图因此沿wj作用线方向齿部总的弹性变形为线外啮合刚度计算无加工制造误差时由式1式16可计算啮合刚度若计算有误差的线外啮合刚度则必须要知道啮合点位置与载荷作用角为啮合终点处线外啮合示意图图2中虚线为理论啮合终点位置转过的角度为p轮齿2对应转过的角度为为啮合角由三心定理知p为两齿廓退g出线外啮合时的节点位置

伸 , 主要给出一种轮齿上任一点在载荷作用下的变形

计算方法 。假设轮齿为一弹性基础上的变截面悬臂梁

(如图 1), Wj 为作用在轮齿表面 j 点的载荷 , 其引起的 总的弹性变形由下述 3 部分组成

(1)变截 面悬臂梁(齿部)的弯曲 、剪 切和压缩变

形;

(2)基础(齿根)的弹性变形引起的附加变形 ;

从图 5 可见考虑线外啮合时 , 啮合起点的刚度值 较图 4 中的理论啮合起点值要大 , 同时刚度曲线出现 一次从大到小的变化 。 计算表明 , 当同时考虑变形和 误差时 , 实际啮合起点刚度值较图 5 中的值还要大 , 刚 度曲线的变化更显著 , 载荷越大 , 误差越大 , 变化越显 著 。刚度的变化会引起系统动态响应的变化 , 进一步 使系统产生振动和噪声 。 因此 , 齿轮动力学分析中应 考虑线外啮合的实际的齿轮传动刚度 , 本文提出的线 外啮合刚度计算方法能把线外啮合与实际的刚度计算 有机结合起来 , 是一种十分有效的实用方法 。

求解齿轮刚度

% hxi1(i)=rxi1(i)*cos(gamai1(i))-sqrt(rf1^2-(sf1/2)^2);

N2Bi(i)=N2B2-i*step;

O2Bi(i)=sqrt(N2Bi(i)^2+rb2^2);

sigmabti1(i)=6*Fn*cos(miui1(i))^2*((hi1-hxi1(i))/(hi1-hr1)*(4-(hi1-hxi1(i))/(hi1-hr1))-2*log((hi1-hxi1(i))/(hi1-hr1))-3)*(hi1-hr1)^3/b/E/sf1^3;

sigmabti2(i)=6*Fn*cos(miui2(i))^2*((hi2-hxi2(i))/(hi2-hr2)*(4-(hi2-hxi2(i))/(hi2-hr2))-2*log((hi2-hxi2(i))/(hi2-hr2))-3)*(hi2-hr2)^3/b/E/sf2^3;

% % % %hr=sqrt(rb^2-(sf/2)^2)-sqrt(rf^2-(sf/2)^2);

sf1=2*rF1*sin(pi/2/z1+invalpha-tan(alpha_F1)+alpha_F1);%危险截面长度

sf2=2*rF2*sin(pi/2/z2+invalpha-tan(alpha_F2)+alpha_F2);

miuj1(i)=aj1(i)-gamaj1(i);

rxj1(i)=O1Bj(i);

hxj1(i)=rxj1(i)*cos(alpha-miuj1(i))-sqrt(rf1^2-(sf1/2)^2);

齿轮时变啮合刚度改进计算方法_李亚鹏

文章编号:1004-2539(2010)05-0022-05齿轮时变啮合刚度改进计算方法李亚鹏 孙 伟 魏 静 陈 涛(大连理工大学机械工程学院, 辽宁大连 116024)摘要 齿轮时变啮合刚度是齿轮系统动力方程的重要基础参数,针对目前时变啮合刚度主要利用有限元方式计算,效率偏低的问题,以及解析法石川公式仅考虑齿轮轮齿刚度,未考虑齿轮轮体刚度,容易在齿轮动力学分析中引入高次谐波激励的不足,本文在详细介绍解析算法石川公式中重要参数算法的基础上提出改进的石川公式,为齿轮动力方程提供一个整体意义上的时变啮合刚度计算方法。

同时介绍了多齿啮合时齿轮综合时变啮合刚度的计算方法。

关键词 时变啮合刚度 改进石川公式 有效齿根圆 内啮合传动Study on the Improved Algorithm of the Time-varying Meshing Sti ffness of G earLi Y apeng Sun Wei Wei Jing Chen T ao(School of M echanical Engineering,Dalian University of T echnology,Dalian116024,China)Abstract The time-varying meshing stiffness of gear is the m ost im portant parameter in the dynamic equation of the gear systems,but now the m ost usually way of obtaining the parameter is the finite element methods and it’s very low efficiency.The Ishikawa formula is the analytical method which was used to calculate the time-varying meshing stiffness,it’s high efficiency but it only considers the deformation of the tooth of the gear,what’s m ore, s ome parameter which was referred in the Ishikawa formula don’t have a certain way to get now.Aiming at these prob2 lems,in this paper,the calculation method of the unclear parameters and an im proved formula of the time-varying meshing stiffness are presented.C om pared with the Ishikawa formula,the im proved formula consider the deformation of the gear web plate and bring less high harm onic excitation.And this paper introduces the calculation principle of multi-tooth time-varying meshing stiffness.K ey w ords T ime-varying meshing stiffness Im proved ishikawa formula E ffective root diameter Internal meshing transmission0 引言齿轮传动是目前机械系统中的最重要的传动方式,随着齿轮传动系统向高速、重载、大型化方向发展,单纯依赖传统静力学模型所进行的齿廓修形、螺旋角修形等方式已经远远不能满足当前使用要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

石川法求啮合刚度

摘要:

1.石川法简介

2.石川法求啮合刚度的基本原理

3.石川法求啮合刚度的具体步骤

4.石川法在实际工程中的应用及局限性

正文:

石川法是一种用于求解齿轮啮合刚度的方法,由日本学者石川武雄教授提出,因此得名。

该方法主要应用于齿轮传动系统,通过计算得到齿轮啮合刚度,从而分析齿轮传动系统的动力学性能。

石川法求啮合刚度的基本原理是:首先假设齿轮啮合刚度K 为常数,然后根据齿轮啮合的接触疲劳强度条件,求解齿轮的啮合刚度K。

具体来说,石川法将齿轮啮合刚度K 表示为:

K = f * β * γ

其中,f 为接触疲劳强度系数,β 为齿轮啮合系数,γ 为齿轮齿廓系数。

石川法求啮合刚度的具体步骤如下:

1.根据齿轮的材料、热处理状态和齿轮副的装配条件,确定接触疲劳强度系数f。

2.计算齿轮啮合系数β。

β的计算公式为:β = (1 + μ) / (1 - μ),其中μ为齿轮副的相对滑动量。

3.计算齿轮齿廓系数γ。

γ的计算公式为:γ = (1 + ε) / (1 - ε),其中ε为

齿轮副的相对错位量。

4.将f、β、γ代入公式K = f * β * γ,计算得到齿轮啮合刚度K。

石川法在实际工程中得到了广泛的应用,例如在齿轮传动系统的设计、分析和故障诊断中。

然而,石川法也存在一定的局限性,例如在处理高、低速传动系统和高精度传动系统时,石川法可能无法提供准确的结果。