汽车零部件耐压爆破试验系统

爆破试验机的工作原理

爆破试验机的工作原理爆破试验机是一种用于测试材料抗拉强度和抗压强度的实验设备。

它通过施加高压力加载在材料上并进行瞬态的加载和卸载,以便测量材料的力学性能。

下面将介绍爆破试验机的工作原理。

1. 主要部件爆破试验机主要由主机、控制系统、压力发生装置、测量系统和数据处理系统等部分组成。

- 主机:负责提供加载力和控制加载过程的持续性。

- 控制系统:用于监测和控制加载过程中的压力和变形。

- 压力发生装置:提供加载的压力源,通常为液压或气压系统。

- 测量系统:用于测量材料在加载过程中的力学性能,包括应力、应变、变形和位移等参数。

- 数据处理系统:用于处理测量到的数据,并将其转化为图表或数字结果进行分析和显示。

2. 工作原理当进行爆破试验时,首先将待测材料固定在试验机上的加载夹具中。

然后,通过液压或气压系统施加压力,加载夹具开始传递压力到待测材料。

加载过程中,测量系统会实时测量和记录材料的应力、应变、变形和位移等数据。

在加载过程中,爆破试验机可能遭受到巨大冲击和压力,因此对主机和相关部件的强度和稳定性要求较高。

控制系统会根据实验要求,持续调节加载压力,以保持稳定的加载速率或加载方式。

同时,控制系统也会监测加载过程中的压力和应变等参数,以确保实验的准确性和安全性。

一般而言,爆破试验机的加载过程分为两个阶段:爆破前和爆破时。

在爆破前阶段,加载速率较慢,以便测量材料的线性弹性性质。

在爆破时阶段,加载速率增加,直到材料达到极限强度或断裂点。

3. 应用领域爆破试验机广泛应用于材料研究和工程实践中,用于测试各种材料的力学性能。

常见的应用领域包括:- 金属材料:对于金属材料的强度和延展性能进行测试,以评估其适用性和结构安全性。

- 混凝土和岩石:用于评估混凝土和岩石的强度和耐久性能,以指导工程设计和建筑施工。

- 高分子材料:对于塑料、橡胶和纤维等高聚物材料的强度和弹性性能进行测试,以评估其适用性和质量标准。

总之,爆破试验机通过施加高压力加载在待测材料上,并测量相关数据来评估材料的力学性能。

关于青岛过程所QBS-200汽爆试验台的

汽爆BNG中试生产线技术方案及报价瞬时弹射式蒸汽爆破(ICSE)预处理技术是当今世界上最为先进的生物质预处理技术,可以实现各类生物质在大分子水平的快速降解,增加生物质的孔隙率和微生物可及性,实现生物质内的化学物质快速分离。

系统核心设备数控连续汽爆机所配备爆出机构采用的蒸汽弹射技术,是目前世界上爆出速度最快、爆出效果最好、单位能耗最低的蒸汽爆破设备。

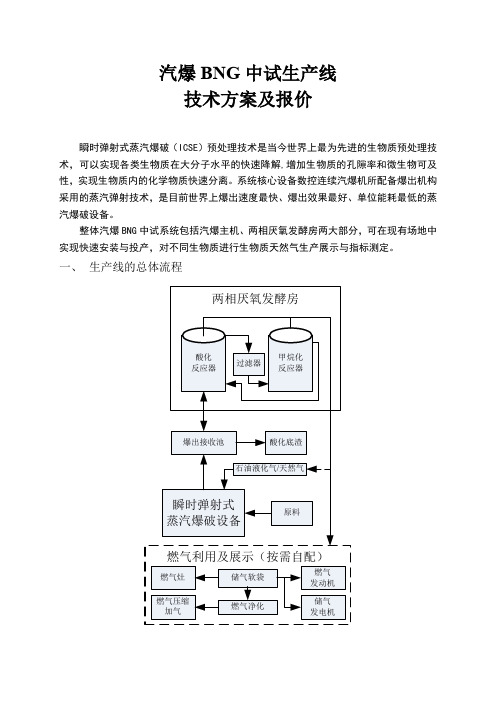

整体汽爆BNG中试系统包括汽爆主机、两相厌氧发酵房两大部分,可在现有场地中实现快速安装与投产,对不同生物质进行生物质天然气生产展示与指标测定。

一、生产线的总体流程二、生产线的总体指标汽爆BNG中试生产线是以QBS-300型汽爆机为主机,日处理500L生物质,对物料进行汽爆、输送、发酵等连续工艺处理。

其主要技术指标如下:1、日处理生物质体积:500L2、日产气量:15 m3~ 25 m33、汽爆工作压力:2.5 MPa4、总发酵容积:9600L5、工作噪音:≤60dB (当工作压力2.5MPa时)6、流水线总用电功率:12KW三、生产线的基础设备组成明细及占地设备名称设备型号主要指标数量汽爆工艺机QBS-300 爆腔容积10L 1台蒸汽发生器(集成) 燃气加水容量50L 1台空压机HP-7.5 气量0.6/min 1台爆出气体消音器通径219mm 1台两相厌氧发酵房841Y-12 空间30 m3,1间酸化消化罐YL-900 发酵容积1200L 4台甲烷消化罐YL-1800 发酵容积4800L 1台测控系统DELL 4710 16路无线监控1套注:主要设备核心材料为不锈钢304,壳体材料为不锈钢430用户需在当地自行购买合格液化气瓶,并提供三相电源。

1)汽爆主机设备总占地面积:2.5米(长)×1.8米(宽)2)两相厌氧发酵房总占地面积:6.2米(长)×2.5米(宽)3)发酵系统:全部安装于发酵房内,不增加占地。

3)远程控制系统:通过无线通讯与系统联接,可设置独立控制室。

汽车传感器耐压爆破标准

汽车传感器耐压爆破标准汽车传感器是汽车电子控制系统中的重要组成部分,用于监测和感知车辆运行状态和外部环境信息。

在汽车传感器的设计和生产过程中,耐压爆破标准是一个非常重要的质量标准,它决定了传感器在承受高压或冲击时的性能和安全性。

以下是对汽车传感器耐压爆破标准的详细介绍。

一、定义汽车传感器的耐压爆破标准是指传感器在规定时间内能够承受的最大压力值,该值是评价传感器性能和安全性的重要指标。

在汽车行驶过程中,传感器可能会遇到各种不同的压力情况,如发动机的振动、道路不平整等,因此传感器的耐压爆破能力决定了其在各种情况下的稳定性和安全性。

二、标准要求1.测试设备为了测试汽车传感器的耐压爆破性能,需要使用专业的测试设备和仪器,如压力试验机、爆破试验机等。

这些设备能够模拟汽车行驶过程中的各种压力情况,以评估传感器的性能。

2.测试流程在进行耐压爆破测试时,需要将传感器安装在测试设备上,然后逐渐增加压力值,直到传感器破裂或失效。

在此过程中,要记录传感器的压力承受值、失效形式、失效时间等信息,以便对传感器的耐压爆破性能进行评价。

3.标准范围根据不同的汽车品牌和传感器类型,耐压爆破标准范围有所不同。

一般来说,汽车传感器的耐压爆破标准范围为额定压力的1.5~3倍之间。

在此范围内,传感器应能承受规定的压力值,并且不会出现破裂、泄漏或其他形式的失效。

三、影响因素及控制措施1.材料选择汽车传感器的材料选择对其耐压爆破性能具有重要影响。

一般来说,高强度、耐磨、抗腐蚀的材料具有更好的耐压性能。

因此,在设计和生产传感器时,应根据实际需求选择合适的材料。

2.结构设计汽车传感器的结构设计对其耐压爆破性能也有重要影响。

合理的结构设计可以有效地提高传感器的抗压性能,防止其在高压或冲击下的破裂或失效。

因此,在设计和生产传感器时,应注重结构设计,并进行充分的强度分析和验证。

3.制造工艺汽车传感器的制造工艺对其耐压爆破性能也有重要影响。

先进的制造工艺可以提高传感器的精度和稳定性,从而增强其耐压性能。

中冷器爆破试验机20mPA

中冷器爆破试验机-20.5Mpa

一、产品介绍

中冷器爆破试验机试验压力0-20.5Mpa,可以自由设定充水排气时间、保压时间、充气清洗时间、试验压力,主要用于风冷式中冷器,水冷式中冷器的水压强度、耐压爆破试验。

采用计算机全自动控制,整个试验过程可在计算机上控制完成,实现全方位试压的无人现场;试验过程中可以任意设定单段和多段保压测试,也可以保压后直接爆破,升压速度能保持恒定,可实现无级调节。

二、基本参数

1试验介质:清水,配有过滤装置,介质可循环利用。

2试验压力范围:0-20.5Mpa,范围内可调

3设备动力源流量:0.3-1立方/分钟,压力范围:0.2-0.8MPa

4压力精度:0.01Mpa

5耗气量:1m3/min

6试验工位:1

7试验时间:0-100H

8时间精度:1S

9试验温度:常温,可定制高温

10压力曲线:软件实时显示压力曲线,曲线可放大缩小

11软件自动输出曲线图,附带中英文报告

12数据保存方式:自动数据excel表格,保存实验结果和过程三、产品特点

13试验过程在计算机上操作完成,可自由设置各参数。

14试验过程中,可以自动进行压力补偿,具有测试压力稳定,压力测试精度高等特点。

15可设定报警值,实现自动报警,并发出信号。

16自动恒压,轻微渗漏自动补充恒定压力。

17试验介质为清水,可循环利用,节能环保。

四、典型案例

汽车中冷器耐压强度测试

风冷式中冷器爆破压力检测

水冷式中冷器出厂检测。

气囊爆破试验标准

气囊爆破试验标准1.引言气囊爆破试验是对汽车气囊系统进行安全性评估的重要指标之一。

随着汽车行业的发展,气囊系统在车辆碰撞中起到了至关重要的保护作用。

因此,制定一套科学准确的气囊爆破试验标准对于保障汽车乘客的生命安全至关重要。

2.试验标准的目的和范围气囊爆破试验标准的目的在于评估气囊系统的爆破性能和可靠性,以确保其在事故中能够及时正确地充气并提供有效的保护。

本试验标准适用于汽车气囊系统的各个部分,包括气囊装置、感应器、气体发生器、排气系统等。

3.试验设备和环境(1)试验设备- 爆破试验机:用于模拟车辆碰撞过程中的冲击力和压力环境。

- 气囊充气系统:用于给气囊提供适量的气体。

- 数据采集系统:用于记录气囊爆破过程中的关键参数。

(2)试验环境- 温度:25±5摄氏度。

- 湿度:相对湿度不超过85%。

4.试验准备(1)试验前检查- 检查气囊系统的装配情况,确保各个部件没有松动、破损或缺陷。

- 检查感应器和气体发生器的状态,确保其正常工作。

(2)试验样本准备- 按照汽车制造商的要求选取适当数量和类型的气囊进行试验。

- 如果需要,对气囊进行预处理,例如暴露在高温环境中。

5.试验方法(1)试验前备案- 记录所有试验样本的基本信息,包括车型、车辆配置、气囊型号等。

- 设置试验参数,如冲击速度、冲击角度等。

(2)试验过程- 将试验样本安装在爆破试验机上,并根据试验参数进行调整。

- 在试验开始前,确保试验环境符合要求。

- 启动爆破试验机,模拟车辆碰撞过程中的冲击力和压力环境。

- 实时记录气囊爆破过程中的关键参数,如充气时间、气囊展开速度等。

- 观察试验样本的气囊展开情况和充气效果,并记录相关观察结果。

(3)试验结果评估- 根据试验数据和观察结果,评估气囊系统的爆破性能和可靠性。

- 判断气囊爆破过程中是否存在异常情况,如气囊未完全展开、充气时间过长等。

- 总结试验结果,提出改进建议。

6.试验结果分析和报告编制根据试验数据和评估结果,对气囊系统的爆破性能和可靠性进行分析。

铝管静压爆破试验台_管材耐压爆破试验机

铝管静压爆破试验台_管材耐压爆破试验机一、产品概述铝管静压爆破试验台,管材耐压爆破试验机遵循GB/T6111、GB/T15560、ISO1167、ASTMD1598标准的要求,可手动控制也可电脑控制。

试验压力0~20Mpa,主要用于各种软管、胶管、空调管、汽车总成等产品的耐压、爆破性能测试以及各种型号的钢管、无缝管、不锈钢管的爆裂压力测定、耐压时间的测定。

具有保压时间长,数据精度高的优点。

液压部件选用不锈钢材质,使用寿命长,安全可靠。

二、铝管静压爆破试验台特点1.试验数据和曲线参数实时显示、自动保存试验结果,并任意打印试验报表。

2.分段式压力校准,精度高。

3.设备断动保存试验结果。

4.气体驱动,比例增压,达到最高压力时,输出流量为零,无需另外溢流5.采用计算机控制,具有渗漏预警、实时监控、断电保压、来电恢复、储存数据、打印报告的功能三、技术参数1.爆破设备动力源,空气范围:0.2-0.8MPa2.爆破试验介质:水、油、乳化液3.爆破试验的时间范围0-100H爆破试验精度:0.01Mpa4.爆破测试工位:15.爆破压力范围:0-20Mpa6.爆破试验温度:常温,或高温(需定制)7.8.爆破试验压力曲线显示:计算机控制,由数据采集软件实时显示5.可根据客户需求选择计算机控制,数据采集软件四、售后产品自发货之日起一年内对于由于材料和制造问题引起的原始缺陷实行保修。

客户可以将认为具有原始缺陷的产品还给工厂进行维修或更改,对经工厂检查后证实使用问题是由原始缺陷引起的退件,将给予免费更换或维修,保修期内的退件在退运前请先征得工厂的同意。

材料返回需提供购货日期、产品编号、型号、退货原因或其他相关数据必须保修申请文件中列出,以便及时将退件或更换件退回给客户。

burst pressure测试标准

一、引言在工程学和科学研究中,burst pressure测试标准是一个至关重要的指标。

它用于评估和确定材料的承载极限,对于确保设备和结构的安全运行至关重要。

本文将深入探讨burst pressure测试标准的意义、应用和相关内容,以帮助读者对该主题有更深入的理解。

二、burst pressure测试标准的定义burst pressure测试标准是指在特定条件下材料或设备能够承受的最大压力。

通常以单位面积上的压力来表示,是材料或设备在被加载到破裂点之前所能够承受的最大压力值。

burst pressure测试标准通常用于评估材料的强度和耐久性,是制定合理工作压力的依据。

三、burst pressure测试标准的应用1. 工业领域:在工程领域中,burst pressure测试标准被广泛应用于各种设备和管道的设计与制造中。

通过对材料和设备进行burst pressure测试,可以评估其在各种工作环境下的承载能力,确保设备在正常运行过程中不会发生破裂和泄漏等安全问题。

2. 医疗领域:在医疗设备的研发和生产过程中,burst pressure测试标准也扮演着非常重要的角色。

用于输液的管道和植入式医疗器械等都需要经过严格的burst pressure测试,以确保其在患者身体内部能够安全稳定地工作。

3. 实验研究:在科学研究和实验室测试中,burst pressure测试标准也被广泛应用。

通过对材料和设备进行burst pressure测试,可以获取它们在受压情况下的性能参数,为后续的实验和研究提供数据支持。

四、burst pressure测试标准的相关内容1. 测试方法:burst pressure测试通常使用压力测试设备,将被测试的材料或设备加载到破裂点,记录其所能承受的最大压力值。

常用的测试方法包括静态压力测试和动态压力测试等。

2. 标准规范:各个行业都有相应的标准和规范来约束burst pressure测试的具体要求,如美国材料和试验协会(ASTM)的相关标准、国际标准化组织(ISO)的相关规范等。

副驾气囊爆破中仪表板常见失效模式及解决方法

doi:10.3969/j.issn.1005-2550.2024.01.010 收稿日期:2023-07-17副驾气囊爆破中仪表板常见失效模式及Array解决方法李成,陈婧,苌占波,于来水,李浩(岚图汽车科技有限公司,武汉 430056)摘 要:整车安全已成为汽车行业的重要指标,特别是随着安全法规、C-NCAP、C-IA-SI等相关标准要求的不断加严,对副驾驶侧乘员保护要求也越来越高。

为了能满足加严的法规要求,达到更高星级的安全等级,副驾驶侧气囊的气袋体积及气体发生器能量都相应的有所提高,这对和气囊爆破相关的内饰零件结构提出了更高要求。

为此本文根据多个项目副驾驶侧气囊开发经验,介绍了副驾驶侧气囊的常见方案形式,并以其中最为常见的U型气囊门为例,阐述了气囊爆破过程中常见失效模式及相应解决方案。

为后续项目数据开发设计阶段提供相应的参考,有效的减少实物阶段反复试错整改,缩短了项目的验证周期及开发成本。

关键词:仪表板;副驾气囊;失效模式;解决方案中图分类号:U463.7 文献标识码:A 文章编号:1005-2550(2024)01-0056-05 The Failure Modes and Solutions of the Instrument Panel in Co-Driver Airbag Explosion TestLI Cheng, CHEN Jing, CHANG Zhan-bo, YU Lai-shui, LI Hao(VOYAH Automobile T echnology Co., Ltd., Wuhan 430056, China)Abstract: Vehicle safety has become an important indicator in the automotive industry, especially with the increasingly stringent requirements of safety regulations, C-NCAP, C-IASIand other related standards, the protection requirements for the right side passengers arealso becoming higher and higher. In order to meet stricter regulatory requirements andachieve higher star of safety levels, the volume of airbag and the energy of gas generatorhave been correspondingly increased, which puts higher requirements on the structureof interior components that related to airbag explosion. Based on the situation of the co-driver airbag explosion test in previous development projects, this article introduces thecommon concept of passenger side airbag, and takes the U-shaped airbag door as anexample to discuss the common failure modes and related solutions of the instrument panelin the airbag test. so as to provide relevant reference information for subsequent projectdevelopment. The following technical suggestions can be reserved in advance at the designstage to avoid repeated test and mold modification in the physical stage, which will affect theproject schedule and cost.Key Words: Instrument Panel; Co-Driver Airbag Explosion Test; Failure Modes;Solutions562024年第1期57前 言整车安全已经成为大家购车考虑的一个重要因素,也是各主机厂车型设计时重点关注的性能指标。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车零部件耐压爆破试验系统

一、产品概述

汽车零部件耐压爆破试验系统是按照国家相关标准设计、制造的,最大试验压力50Mpa,主要用于汽车发动机配件、传动系配件、制动系配件、转向系配件、行走系配件、电器仪表系配件、汽车灯具等汽车零部件的耐压爆破试验,水压试验及出厂检测、维修检测。

计算机控制的耐压爆破试验机可在计算机上范围内自由设定试验时间,试验完成自动停机,自动保存试验数据。

可实时显示压力-时间曲线,试验完毕后输出试验报告。

二、技术参数

1.爆破试验工作介质:水、油、乳化液

2.爆破机设备增压泵动力范围:0.2-0.8MPa,流量:0.3-1立方/分钟

3.爆破压力范围:0-50Mpa,压力可调。

4.测试工位:1

5.精度范围:0.01Mpa

6.试验温度:常温,或高温(需定制)

7.爆破台控制方式:手动按钮控制,全自动控制

8.压力曲线:软件实时显示压力曲线,曲线可放大缩小

9.试验台报告:报告打印,中英文输出,自选项目填写

10.数据保存方法:设备自动数据excel表格,保存实验结果和过程

三、特性和优势

1.济南思明特爆破试验系统实现了无源控制,减少了电机和加压系统的工作时间

2.试验过程中,可以自动进行压力补偿,具有测试压力稳定,压力测试精度高等特点

3.多套专用密封工装。

4.能对各类试件试验过程中的参数进行自动采集计算、实时显示压力变化、可打印出试验报告

四、典型应用

1.气缸体爆破试验

2.汽车传感器耐压爆破试验

3.变速器维修检测

4.制动总泵耐压爆破试验

5.发动机耐压爆破试验。