ANSYS齿轮接触应力分析案例精品

基于ANSYS的齿轮接触应力与啮合刚度研究共3篇

基于ANSYS的齿轮接触应力与啮合刚度研究共3篇基于ANSYS的齿轮接触应力与啮合刚度研究1齿轮作为一种常用的传动元件,在机械系统的运转中发挥着重要的作用。

因此,对于齿轮的力学性能研究具有重要的意义。

本文以ANSYS软件为工具,研究齿轮接触应力与啮合刚度的相关问题。

一、齿轮模型的建立齿轮模型的建立是研究齿轮力学性能的基础。

初步建模需要确定齿轮参数、材料参数等。

在本次研究中,我们选取了一个模数为4的齿轮进行建模,在材料参数选取方面,我们选择了常用的20CrMnTi材料,以其为基础进行实验。

建模之后需要进行网格划分,网格密度的选择会影响后续分析的准确性以及计算时间,因此需要选择合适的密度。

选取太粗的网格会导致结果失真,选取太细的网格则会消耗大量的计算时间。

本次研究选取了相对均匀的中等密度网格,以保证结果的准确性。

二、齿轮接触应力分析齿轮在啮合过程中会产生接触应力,这对于齿轮的寿命和工作效率都有着至关重要的作用。

因此,研究齿轮接触应力,选择适当的润滑方式,对齿轮寿命和传动效率都有着重要的意义。

在ANSYS中进行齿轮接触应力的分析和计算,需要考虑到许多复杂的因素,如齿形、材料参数、润滑方式等。

在本次研究中我们采用了基于有限元方法的接触分析(FEM),对齿轮接触应力进行评估。

得到接触应力的结果后,我们可以对齿轮的寿命进行评估,并针对接触应力过大的地方进行优化处理。

三、齿轮啮合刚度分析除了接触应力之外,齿轮的啮合刚度对于传动的效率和精度也有着重要的影响。

啮合刚度是指啮合中两齿之间相对于轴线方向的相对运动能力,也可以视为齿轮在啮合过程中的弹性变形程度。

齿轮的啮合刚度与齿轮副的堆叠误差、硬度、几何尺寸等的影响有关。

在本次研究中,我们采用了ANSYS的非线性有限元分析方法,对齿轮的啮合刚度进行建模和优化。

通过对啮合刚度的研究,我们可以指导齿轮的加工和优化,提高其传动效率和精度。

四、总结本次研究基于ANSYS对齿轮接触应力和啮合刚度进行了研究。

基于ANSYS_LS_DYNA的直齿锥齿轮动力学接触仿真分析

基于ANSYS/LS 2DY NA 的直齿锥齿轮动力学接触仿真分析高 翔,程建平(江苏大学汽车与交通工程学院,江苏镇江 212013)摘要:针对直齿锥齿轮疲劳破坏中出现儿率最高的齿面接触疲劳强度问题,在UG 中建立齿轮几何模型,利用ANSYS/LS 2DY NA 对齿轮进行动力学接触仿真分析,计算了齿轮副在啮合过程中齿面接触应力、应变的变化情况及两对轮齿同时接触过程中接触压力的分布情况。

关键词:直齿锥齿轮;AN S YS /LS 2D Y NA;动力学;接触仿真分析中图分类号:TH132.421 文献标识码:A 文章编号:1006-0006(2008)02-0050-02Dynam ic Contact Emulate Analysis of Bevel Gear with ANSYS/LS 2DY NAGAO X iang,CHEN G J ian 2ping(School of Aut omotive and Traffic Engineering,J iangsu University,Zhenjiang 212013,China )Ab s tra c t:Geometrical model of a bevel gear is established and bevel gear dyna m ic emulati on analysis is operatedwith ANSYS/LS 2DY NA s oft w are f or that the fatigue failure p r obability of bevel gear is the highest in t ooth surfaces contact fatigue resistance .The contact stress and def or mati on during the meshing p r ocess are calculated .And the distributi on of contact f orce is calculated when t w o pairs of teeth contact si m ultaneously .Key wo rd s:Bevel gear;ANSYS/LS 2DY NA;Dyna m ic;Contact si m ulati on analysis 由于车用齿轮的传动比和传递功率大,加工难度与成本都相当高,所以如何提高车用齿轮的传动性能与使用寿命,近年来一直深受社会各界的广泛关注。

基于ANSYS的Logix齿轮啮合接触分析

0引言差速器作为汽车动力传动系统的重要组成部分,在汽车于凹凸不平的路面上行驶或转弯时,能够限制左右(或前后)驱动轮以不同的速度旋转,确保驱动轮以纯滚动状态行驶。

差速器齿轮的优化设计对保证差速器强度和耐久度,保证车辆安全可靠行驶,提高整车驾驶性,减少能源消耗等具有重要意义。

差速器的齿轮传动性能的影响因素之一是齿形;目前广泛应用于差速器的齿廓曲线齿轮有渐开线齿轮、圆弧齿轮和Logix 齿轮。

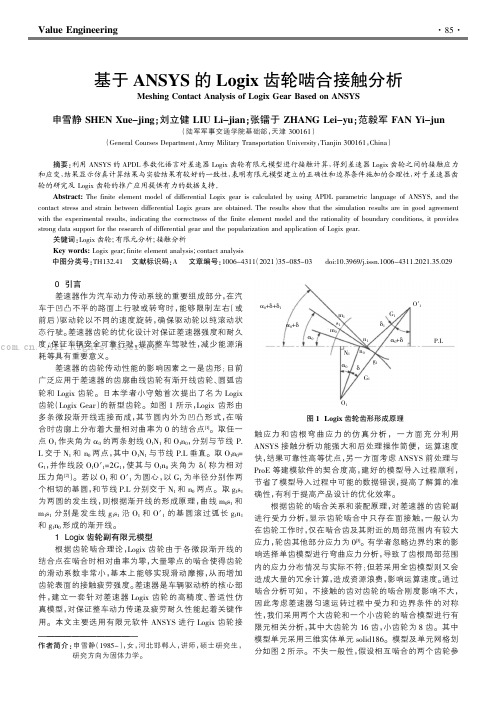

日本学者小守勉首次提出了名为Logix 齿轮(Logix Gear )的新型齿轮。

如图1所示,Logix 齿形由多条微段渐开线连接而成,其节圆内外为凹凸形式,在啮合时齿廓上分布着大量相对曲率为0的结合点[1]。

取任一点O 1作夹角为α0的两条射线O 1N 1和O 1n 0,分别与节线P.L 交于N 1和n 0两点,其中O 1N 1与节线P.L 垂直。

取O 1n 0=G 1,并作线段O 1O′1=2G 1,使其与O 1n 0夹角为δ(称为相对压力角[2])。

若以O 1和O′1为圆心,以G 1为半径分别作两个相切的基圆,和节线P.L 分别交于N 1和n 0两点。

取g 1s 1为两圆的发生线,则根据渐开线的形成原理,曲线m 0s 1和m 1s 1分别是发生线g 1s 1沿O 1和O′1的基圆滚过弧长g 1n 1和g 1n 0形成的渐开线。

1Logix 齿轮副有限元模型根据齿轮啮合理论,Logix 齿轮由于各微段渐开线的结合点在啮合时相对曲率为零,大量零点的啮合使得齿轮的滑动系数非常小,基本上能够实现滑动摩擦,从而增加齿轮表面的接触疲劳强度。

差速器是车辆驱动桥的核心部件,建立一套针对差速器Logix 齿轮的高精度、普适性仿真模型,对保证整车动力传递及疲劳耐久性能起着关键作用。

本文主要选用有限元软件ANSYS 进行Logix 齿轮接触应力和齿根弯曲应力的仿真分析,一方面充分利用ANSYS 接触分析功能强大和后处理操作简便,运算速度快,结果可靠性高等优点,另一方面考虑ANSYS 前处理与ProE 等建模软件的契合度高,建好的模型导入过程顺利,节省了模型导入过程中可能的数据错误,提高了解算的准确性,有利于提高产品设计的优化效率。

基亏UG和ANSYS的鼓形齿轮接触应力分析

式 中

0. 8 41

√

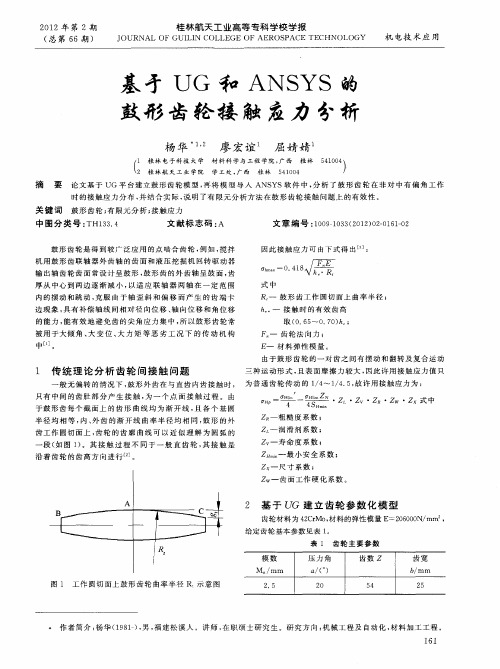

厚从 中 心 到 两 边 逐 渐 减 小 , 以适 应 联 轴 器 两 轴 在 一 定 范 围 内 的 摆 动 和 跳 动 , 服 由 于 轴 歪 斜 和 偏 移 而 产 生 的 齿 端 卡 克

边 现 象 , 有 补 偿 轴 线 间相 对 径 向位 移 、 向位 移 和 角 位 移 具 轴

z 一 最 小 安 全 系数 ;

Z 一 尺寸系数 ; Z 一 齿 面 工作 硬 化 系 数 。

2 基 于 U 建 立 齿 轮 参 数 化 模 型 G

齿轮 材料 为 4 C Mo 材料 的 弹性模 量 E 0 0 0 / m 2r , =2 6 0 N m 给定 齿轮 基本 参数 见 表 1 。 表 1 齿 轮 主 要 参 数 模 数

一

粗糙度系数 ; 润滑剂系数 ; 寿 命 度 系数 ;

齿 工 作 圆 切 面 上 , 轮 的 齿 廓 曲 线 可 以 近 似 理 解 其 接 触 过 程 不 同 于 一 般 直 齿 轮 , 接 触 是 如 ) 其

沿 着 齿 轮 的齿 高 方 向进 行 _ 。 2 ]

M mm /

压力 角

a () / 。

2 O

齿数 Z

齿 宽

b| mm

图 1 工 作 圆切 面上 鼓 形 齿 轮 曲率 半径 R 示 意 图

2 .5

5 4

2 5

*

作 者 简 介 : 华 ( 9 1) 男 , 杨 18 一 , 福建 松 溪 人 。讲 师 , 职 硕 士 研 究 生 。研 究 方 向 : 械 工 程 及 自动 化 , 料 加 工 工 程 。 在 机 材

中 。

F一 齿轮法向力 ; E一 材 料 弹 性 模 量 。

基于ANSYS的直齿圆柱齿轮应力仿真分析

1.2齿根过渡曲线的实现 齿根过渡曲线是由齿条刀具的齿顶圆 弧部分加工而成,假设刀具齿顶圆弧半

径为P,圆弧所对应的圆心角为五,齿

顺高为h.,加工是当轮体转过爹角后, 齿条移动距离为l,根据展成法加工原 理,接触点在转动着的轮体上的轨迹就 是齿条齿形的共轭齿形,因此,齿条过 渡圆角上点的坐标即是轮齿过渡曲线的方 程I 4i:

万方数据

基础及前沿研究 帽科技信息2006年第1 2期

CHINA SCIENCE AND TECHNOLOGY INFORMATION Jun.2006

圆。一般认为单个齿轮的边界宽度和厚 度分别为6m和1.75m(m为模数),由此画 出齿根圆以下的部分,然后再把其组成一 个面。至此,整个轮齿的模型已建好。如图 l所示。

本文链接:/Periodical_zgkjxx200612159.aspx

的轮齿的过渡曲线,但在应用时需注

意,坐标系AqA是动坐标系,原点0

不动,两轴随痧角变化而旋转,所以在 绘制轮齿过渡曲线之前,需先将(2)式按 下式进行坐标变换【5】

X=

C

一 g试

y

,● J、● ~

鲁l 鼍墨

S

∞m

毋毋

+ 以以

C ∞ 毋毋

2,ANSYS有限元仿真分析 2.1轮齿模型的建立 由于用其它的CAD软件创建的模型,

2.2材料属性与划分网格 对建好的模型进行网络划分,在此采用 P 1 a n e 8 2的单元模型,弹性模量取 E=2e11Pa;泊松比取“=0.3,网络划分采 用自由划分。划分出来的模型如图2所示。 2.3加载求解与后处理 对齿轮的加载本文从安全性的角度出 发,在齿顶圆的顶部施加线载荷。载荷 的大小可以根据电动机的功率和转速求 得,公式如下:

ANSYS齿轮接触应力分析案例精品

Preprocessor>Modeling>Operate>Booleans>Glue>Lines。

选择”Copied”,如下图。镜像结果。

齿轮的接触分析实例

齿轮的接触分析实例

(23)把齿顶上的两条线粘起来。 a.从主菜单选择

Preprocessor>Modeling>Operate>Booleans>Glue>Lines。 b.选择齿顶上的两条线,点击【OK】。 (24)把齿顶上的两条线加起来,成为一条线。 a.从主菜单选择

齿轮的接触分析实例

b.从主菜单选择Preprocessor>Modeling>Copy>Lines。 c.点击【Pick All】。 d.在弹出的提示框中按下图输入,点击【OK】。(Fit view)

齿轮的接触分析实例

(26)把齿底上的所有线粘起来。 a.从主菜单选择

Preprocessor>Modeling>Operate>Booleans>Glue>Lines。 b.分别选择齿底上的两条线,点击【OK】。 (27)把齿顶上的两条线加起来,成为一条线。 a.从主菜单选择

齿轮的接触分析实例

(20)将工作平面旋转13°。 a.从实用菜单中选择WorkPlane>Offset WP by Increments。 b.在“XY,YZ,ZX Angles”文本框中输入13,0,0,点击【OK】。 (21)将激活的坐标系设置为工作平面坐标系:

ansys齿轮接触分析案例

加载与求解

01

施加约束

根据实际情况,对齿轮的轴孔、 端面等部位施加适当的约束,如 固定约束、旋转约束等。

02

03

施加接触力

求解设置

根据齿轮的工作状态,在齿面之 间施加接触力,模拟实际工作情 况。

设置合适的求解器、迭代次数、 收敛准则等,确保求解的准确性 和稳定性。

后处理

结果查看

查看齿轮接触分析的应力分布、应变分布、接触压力分布等 结果。

02

分析接触区域的大小、应力分布情况,评估齿轮的传动性能和

寿命。

根据分析结果,优化齿轮的设计和制造工艺,提高其传动性能

03

和寿命。

06

CATALOGUE

ansys齿轮接触分析案例四:蜗轮蜗杆

问题描述

蜗轮蜗杆传动是一种常见的减速传动 方式,具有传动比大、传动平稳、噪 音低等优点。但在实际应用中,蜗轮 蜗杆的接触问题常常成为影响其性能 和寿命的关键因素。

属性。

边界条件和载荷

01

约束蜗杆的轴向位移,固定蜗轮的底面。

02 在蜗杆的输入端施加扭矩,模拟实际工作状态。

03 考虑温度场的影响,在模型中设置初始温度和环 境温度,并考虑热传导和热对流。

求解和结果分析

进行静力分析和瞬态动力学分析,求解接触应力 分布、摩擦力变化以及温度场分布等。

对求解结果进行后处理,提取关键数据,进行可 视化展示。

通过齿轮接触分析,可以发现潜在的 应力集中区域和齿面磨损问题,提高 齿轮的可靠性和寿命。

齿轮接触分析的应用领域

汽车工业

用于研究汽车变速器、发动机和传动系统中的齿轮接触行为,优 化齿轮设计以提高燃油经济性和可靠性。

风电领域

用于研究风力发电机组中齿轮箱的齿轮接触行为,提高风力发电设 备的效率和可靠性。

《2024年基于ANSYS软件的接触问题分析及在工程中的应用》范文

《基于ANSYS软件的接触问题分析及在工程中的应用》篇一一、引言随着现代工程技术的快速发展,接触问题在各种工程领域中扮演着越来越重要的角色。

ANSYS软件作为一种强大的工程仿真工具,被广泛应用于解决各种复杂的工程问题,包括接触问题。

本文将详细介绍基于ANSYS软件的接触问题分析,并探讨其在工程中的应用。

二、ANSYS软件接触问题分析1. 接触问题基本理论接触问题是一种高度非线性问题,涉及到两个或多个物体在力、热、电等作用下的相互作用。

在ANSYS软件中,接触问题主要通过定义接触对、设置接触面属性、设定接触压力等参数进行模拟。

2. ANSYS软件中接触问题的分析步骤(1)建立模型:根据实际问题,建立相应的几何模型和有限元模型。

(2)定义接触对:在ANSYS软件中,需要定义主从面以及相应的接触类型(如面-面接触、点-面接触等)。

(3)设置接触面属性:根据实际情况,设置接触面的摩擦系数、粘性等属性。

(4)设定载荷和约束:根据实际情况,设定载荷和约束条件。

(5)求解分析:进行求解分析,得到接触问题的解。

3. 接触问题分析的难点与挑战接触问题分析的难点主要在于高度的非线性和不确定性。

此外,还需要考虑多种因素,如接触面的摩擦、粘性、温度等。

这些因素使得接触问题分析变得复杂且具有挑战性。

三、ANSYS软件在工程中的应用1. 机械工程中的应用在机械工程中,ANSYS软件被广泛应用于解决各种接触问题。

例如,在齿轮传动、轴承、连接件等部件的设计和优化中,ANSYS软件可以模拟出部件之间的接触力和应力分布,为设计和优化提供有力支持。

2. 土木工程中的应用在土木工程中,ANSYS软件可以用于模拟土与结构之间的接触问题。

例如,在桥梁、大坝、建筑等结构的分析和设计中,ANSYS软件可以模拟出结构与土之间的相互作用力,为结构的设计和稳定性分析提供依据。

3. 汽车工程中的应用在汽车工程中,ANSYS软件被广泛应用于模拟汽车零部件之间的接触问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿轮的接触分析实例

设置完毕后, 点击【Close】关闭实常数对 话框。

齿轮的接触分析实例

2.4 定义材料属性

(1)从主菜单中选择Preprocessor>Material Props>Material Models,如下图所示依次双击 Structural>Linear>Elastic>Isotropic。

(1)从主菜单中选择Preprocessor>Real Constants>Add/Edit/Delete,打开如下图的“实 常数”对话框,点击【Add】,设置实常数单元类 型。

齿轮的接触分析实例

(2)在弹出的对话框中点击【OK】,弹出如下对 话框,点击【OK】,在弹出的对话框中将厚度设 置为4。设置完毕,点击【OK】。

齿轮的接触分析实例 分析问题:一对啮合的齿轮在工作时产生接触,分析其接触

的位置、面积和接触力的大小。

齿轮的接触分析实例

1. 相关系数

• 齿顶直径:24 • 齿底直径:20 • 齿数:10 • 厚度:4 • 密度:7.8E3 • 弹性模量:2.06E11 • 摩擦系数:0.1 • 中心距:44

齿轮的接触分析实例

齿轮的接触分析实例

(4)偏移工作平面到给定位置。 a.从实用菜单中选择

WorkPlane>Offset WP to>Keypoints + 。 b.在ANSYS图形窗口选择110号辅 助点,点击【OK】。 (5)旋转工作平面 a.从实用菜单中选择 WorkPlane>Offset WP by Increments。 b.在“XY,YZ,ZX,ZXAngles”文本 框中输入-50,0,0,点击【OK】.

齿轮的接触分析实例

在弹出的对话框中设置材料的弹性模量 EX=2.06E11,泊松比PRXY=0.3。如下图所示。设 置完毕后点击【OK】,回到材料属性对话框界面。

齿轮的接触分析实例

(2)依次双击Structural>Density,设置材料密

度为7.8E3。完毕点击【OK在下图的列表框中选择“Solid”, “4node 182”, 单击【OK】。

齿轮的接触分析实例

(3)在下图的Element Types对话框中单击【Options】 弹出单元选项对话框,对PLANE182单元进行设 置。设置完成后点击【OK】,然后【Close】。

齿轮的接触分析实例

2.3 定义实常数

WorkPlane>Change Actives CS to>Working Plane。 (13)建立第三个关键点。 a.从主菜单选择

(3)依次双击Structural>Friction Coefficient,

打开材料摩擦系数对话框。如下图,设置摩擦系 数为0.1。完毕点击【OK】,并退出材料属性设 置对话框。

齿轮的接触分析实例

2.5 建立齿轮面模型

(1)将当前坐标系设置为总体柱坐标系。从实用菜单中选择 WorkPlane>Change Actives CS to>Global Cylindrical。

齿轮的接触分析实例

(3)从实用菜单中选择File>Change Title,打开“Change Title”命令,可以自定义修改文件标题。新的文件标题为 “contact analysis of two gears”,为本实例的标题名。

单击【OK】按钮确定。

齿轮的接触分析实例

(4) 从实用菜单中选择Plot>Replot命令,自定 义的标题”contact analysis of two gears” 将显示在窗口左下角。

(2)定义一个关键点。 a.从主菜单选择

Preprocessor>Modeling>Create>Keypoints>In Active CS。 b.建立关键点1。如下图,完毕点击【OK】。

齿轮的接触分析实例

(3)定义一个点作为辅助点。 a.从主菜单选择

Preprocessor>Modeling>Create>Keypoints>In Active CS。 b.建立辅助点110。如下图,完毕点击【OK】。

(5)从主菜单中选择Preference命令,在对 话框中选择“Structural”复选框,单击 【OK】按钮。

齿轮的接触分析实例

2. 2 定义单元类型

(1)从主菜单中选择Preprocessor>Element Type>Add/Edit/Delete,打开“Element Type”对话 框,单击【Add】。

齿轮的接触分析实例

(10)按照步骤(4),将工作平面平移到第二个辅助点。 (11)旋转工作平面。 a.从实用菜单中选择WorkPlane>Offset WP by Increments。 b.在“XY,YZ,ZX,ZX Angles”文本框中输入3,0,0,点击

【OK】。 (12)将激活的坐标系设置为工作平面坐标系:

齿轮的接触分析实例

(8)将当前坐标系设置为总体柱坐标系。从实用菜单中选 择WorkPlane>Change Actives CS to>Global Cylindrical。

(9)建立其余的辅助点。 按照与(3)同样的步骤建立其余的辅助点,设置编

号一次为120,130,140,150,160,其坐标依次为 (16,43)、(16,46)、(16,49)、(16,52)、 (16,55)。

齿轮的接触分析实例

(6)将激活的坐标系设置为工作平面坐标系: WorkPlane>Change Actives CS to>Working Plane。

(7)建立第二个关键点。 a.从主菜单选择

Preprocessor>Modeling>Create>Keypoints>In Active CS。 b.建立关键点2。如下图,完毕点击【OK】。

2. 建立模型

2.1 设定分析作业名和标题 (1)从菜单中选择File>Change Jobname,打开“Change

Jobname”命令,修改文件名。自定义新的文件名为 “gearscontact”,单击【OK】按钮,完成文件名的修改。

齿轮的接触分析实例

(2)从实用菜单中选择File>Change Directory,打开 “Change Directory”命令,可以自定义该文件的目标文件 夹,单击【确定】按钮。