变频器(第三章)

BC-1000变频器的安装与配线(第3章)

第三章 变频器的安装及配线3.1 变频器的安装环境3.1.1 安装环境要求(1) 安装在通风良好的室内场所,环境温度要求在-10ºC~40ºC 的范围内,如温度超过40ºC 时,需外部强制散热或者降额使用。

(2) 避免安装在阳光直射、多尘埃、有飘浮性的纤维及金属粉末的场所。

(3) 严禁安装在有腐蚀性、爆炸性气体的场所。

(4) 湿度要求低于95%RH ,无水珠凝结。

(5) 安装在平面固定振动小于5.9米/秒²(0.6G)的场所。

(6) 尽量远离电磁干扰源和对电磁干扰敏感的其它电子仪器设备。

3.1.2 安装方向与空间(1) 一般情况下应立式安装。

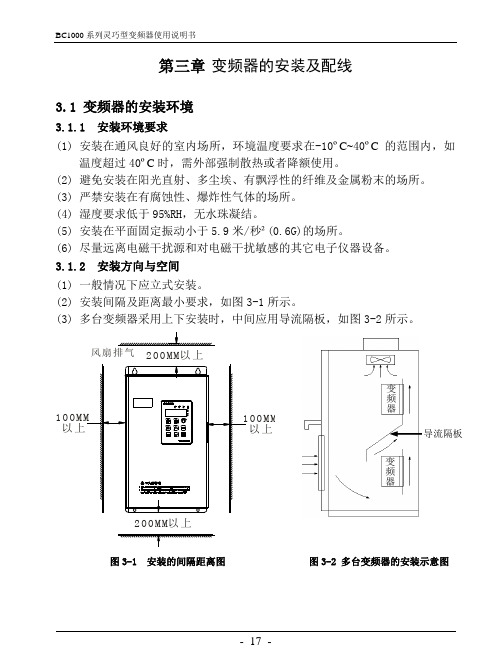

(2) 安装间隔及距离最小要求,如图3-1所示。

(3) 多台变频器采用上下安装时,中间应用导流隔板,如图3-2所示。

以上200MM以上图3-1 安装的间隔距离图 图3-2 多台变频器的安装示意图变频器变频器导流隔板3.2 变频器面板的拆卸和安装拆卸:用十字螺丝刀把四个螺钉卸下来,即可卸下壳体。

安装:将安装螺孔对齐后,上好螺钉即可。

3.3 变频器配线的注意事项3.4 主回路端子的配线图3-3 主回路简单配线3.4.2 主回路端子的配线主回路输入输出端子如表3-1所示表3-1 主回路输入输出端子说明交流 电源R(R) T(T)U W PEV MBC1000断路器S3.5基本运行配线图图3-5 基本配线图3.6 控制回路配置及配线3.6.1 控制板端子与跳线器的相对位置及功能介绍:图3-6 控制板端子跳线位置示意图各端子和跳线在控制板上的相对位置如图3-6所示,各端子功能说明参见表3-3,各跳线开关的功能以及设置请参见表3-2。

变频器投入使用前,应正确进行端子配线和设置控制板上的所有跳线开关,建议使用1mm²以上的导线作为端子连接线。

表3-2跳线开关功能3.6.2 控制板端子的说明(1) CN1端子功能说明如表3-3(2) 控制回路端子CN2,排列如下:图3-7控制板端子排列顺序图(3) CN2端子功能说明如表3-4所示(1) VI 端子接受模拟电压信号输入,接线方式如下:(2) CI 端子接受模拟信号输入,跳线选择输入电压(0~10V)和输入电流(4~20mA),接线方式如下:图3-8 CI 端子配线图(3) 模拟输出端子AO 的配线模拟量输出端子AO 外接模拟表可指示多种物理量,跳线选择输出电流(4~20mA)和电压(0~10V)。

第三章 变频原理实验

第三章 变频原理实验本章节主要完成的实验为三相SPWM 、SVPWM 、及马鞍波变频原理实验及在各种变频模式下V/F 曲线的测定等。

异步电机转速基本公式为: n=)1(60s pf其中n 为电机转速, f 为电源频率, p 为电机极对数, s 为电机的转差率。

当转差率固定在最佳值时, 改变f 即可改变转速n 。

为使电机在不同转速下运行在额定磁通, 改变频率的同时必须成比例地改变输出电压的基波幅值。

这就是所谓的VVVF (变压变频)控制。

工频50Hz 的交流电源经整流后可以得到一个直流电压源。

对直流电压进行PWM 逆变控制, 使变频器输出PWM 波形中的基波为预先设定的电压/频率比曲线所规定的电压频率数值。

因此, 这个PWM 的调制方法是其中的关键技术。

目前常用的变频器调制方法有SPWM, 马鞍波PWM, 和空间电压矢量PWM 等方式。

一、SPWM 变频调速方式:正弦波脉宽调制法(SPWM )是最常用的一种调制方法, SPWM 信号是通过用三角载波信号和正弦信号相比较的方法产生, 当改变正弦参考信号的幅值时, 脉宽随之改变, 从而改变了主回路输出电压的大小。

当改变正弦参考信号的频率时, 输出电压的频率即随之改变。

在变频器中, 输出电压的调整和输出频率的改变是同步协调完成的, 这称为VVVF (变压变频)控制。

SPWM 调制方式的特点是半个周期内脉冲中心线等距、脉冲等幅, 调节脉冲的宽度, 使各脉冲面积之和与正弦波下的面积成正比例, 因此, 其调制波形接近于正弦波。

在实际运用中对于三相逆变器, 是由一个三相正弦波发生器产生三相参考信号, 与一个公用的三角载波信号相比较, 而产生三相调制波。

如图6-1所示。

二、马鞍波PWM 变频调速方式前面已经说过, SPWM 信号是由正弦波与三角载波信号相比较而产生的, 正弦波幅值与三角波幅值之比为m, 称为调制比。

正弦波脉宽调制的主要优点是: 逆变器输出线电压与调制比m 成线性关系, 有利于精确控制, 谐波含量小。

高压变频器使用手册——中英文版-第3章

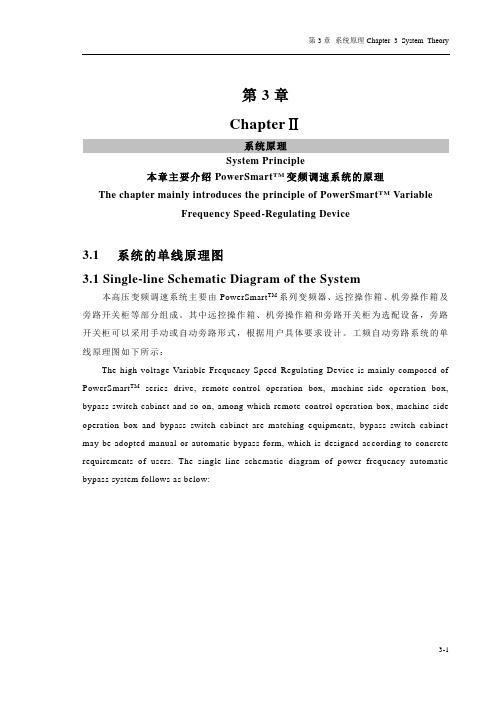

第3章ChapterⅡ系统原理System Principle本章主要介绍PowerSmart TM变频调速系统的原理The chapter mainly introduces the principle of PowerSmart TM VariableFrequency Speed-Regulating Device3.1系统的单线原理图3.1 Single-line Schematic Diagram of the System本高压变频调速系统主要由PowerSmart TM系列变频器、远控操作箱、机旁操作箱及旁路开关柜等部分组成。

其中远控操作箱、机旁操作箱和旁路开关柜为选配设备,旁路开关柜可以采用手动或自动旁路形式,根据用户具体要求设计。

工频自动旁路系统的单线原理图如下所示:The high-voltage Variable Frequency Speed-Regulating Device is mainly composed of PowerSmart TM series drive, remote-control operation box, machine-side operation box, bypass switch cabinet and so on, among which remote-control operation box, machine-side operation box and bypass switch cabinet are matching equipments, bypass switch cabinet may be adopted manual or automatic bypass form, which is designed ac cording to concrete requirements of users. The single-line schematic diagram of power frequency automatic bypass system follows as below:3-13-2图3-1 系统的单线原理图Fig3-1 Single-line Schematic Diagram of the System注:旁路开关柜中KM2、KM3采用高压真空接触器,QF1采用高压真空断路器。

变频器技术与应用第3章 思考与练习解答

思考与练习1.交-直-交变频器的主电路包括那些组成部分?并说明各部分的作用。

答:交-直-交变频器的主电路由整流电路、中间电路、逆变电路三部分组成。

整流电路:把从电网接入幅值和频率都恒定的交流电压信号,经由整流器转换为直流电压;中间电路:整流器输出电压含有频率为电源频率6倍的纹波,中间电路的滤波电路能减少电压和电流的波动,还可以避免变频器被雷击时二极管被烧坏。

在直流回路中的制动电阻或反馈通道吸收电动机的再生电能,能使电动机快速制动。

逆变电路:能把直流电源逆变成交流电源,驱动电动机实现变速。

2.说明可控整流电路和不可控整流电路的组成和原理有什么区别。

答:不可控整流电路使用的器件为电力二极管,三相桥式整流电路共有6个整流二极管,其中3个二极管、、的阴极连接在一起,称为共阴极组;另外3个二极管、、的阳极连接在一起,称为共阳极组。

在接入电源、、工作期间,每等份时间段内,在共阴极组中二极管阳极电位最高的优先导通,在共阳极组中二极管阴极电位最低的优先导通。

同一时刻每组各一个二极管同时导通,其余四个反向截止。

在自然换相点各二极管换相导通或截止。

在每个周期内,每个二极管导通1/3周期,即导通角为120°,极性始终上正下负,为脉动直流电压。

负载电阻上输出的平均电压为输入相电压的2.34倍,不可改变。

可控整流电路:三相桥式整流电路中的二极管换为晶闸管(又称可控硅),就成为三相桥式全控整流电路。

当闸管阳极和阴极承受正向电压且门极和阴极两端加正向触发电压时才能导通,所以晶闸管可控整流电路输出电压的平均值可随门极控制电压信号的变化连续可调,负载上平均电压的平均值电压可被晶闸管触发延迟角调控。

3.中间电路有哪些形式?并说明各形式的功能。

答: 中间电路有哪些形式有滤波电路、制动电路。

滤波电路分为电压型可以可使直流母线电压基本保持恒定,能有效的减小受负载变动造成的影响;电流型电流基本不受负载的影响。

制动电路:分为动力制动、反馈制动、直流制动三种方式。

变频器与伺服应用课件第3章 变频器自动控制系统

《变频器应用技术》

实操思路

1.电路图设计 I/O口分配如表3-5所示。 表3-5 三菱PLCI/O口分配

输入 X0 X1 X2 X3 X4 X5 X6 X7 X10

功能 工频运行方式SA2 变频运行方式SA2 工频起动、变频通电SB1 工频、变频断电SB2

变频运行SB3 变频停止SB4

复位SB5 过热保护 声光报警

《变频器应用技术》

《变频器应用技术》

3.2.4 【实操任务3-3】通过FX3U-3A-ADP模块进行变频器的模拟量控制

任务说明 某变频器PLC控制系统采用如图3-13所示的配置进行远程和本地控制,通过转换开关进行切换,其 中本地为电位器模拟量控制,远程为上位机4-20mA电流信号。请设计电气线路并编程。

图3-11 基于PLC与变频器的风机节能改造电气线路图

《变频器应用技术》

2.变频器参数设置 变频器选用E700系列的7.5KW变频器,根据多段速控制的需要

和风机运行的特点,参数设置如下:

(1)Pr.79=2,为外部端子控制; (2)五段速设定,需要注意这些速度的组合如表3-3所示。 表3-3 多段速端子和速度端组合表

输出 Y0 Y1 Y2 Y3 Y4 Y5 Y6

功能 接通电源至变频器KM1 电动机接至变频器KM2 电源直接接至电动机KM3

变频器运行KA1 声音报警HA 灯光报警HL

变频器复位KA2

《变频器应用技术》

图3-16 基于三菱PLC与变频器的工频/变频切换接线图

《变频器应用技术》

2.工作原理 (1)工频运行段 a.将选择开关SA2旋至“工频运行位”,使输入继电器X0动作,为工频运行做 好准备。 b.按启动按钮SB1,输入继电器X2动作,使输出继电器Y2动作并保持,从 而接触器KM3动作,电动机在工频电压下启动并运行。 c.按停止按钮SB2,输入继电器X3动作,使输出继电器Y2复位,而接触器 KM3失电,电动机停止运行。 注意:如果电动机过载,热继电器触点FR闭合,输入继电器Y2、接触器 KM3相继复位,电动机停止运行。 (2)变频通电段 a.首先将选择开关SA2旋至“变频运行”位,使输入Xl动作,为变频运行做好 准备。 b.按下SB1,输入X2动作,使输出Y1动作并保持。一方面使接触器KM2 动 作,电动机接至变频器输出端;另一方面,又使输出Y0动作,从而接触器 KM1 动作,使变频器接通电源. c.按下SB2,输入X3动作,在Y3未动作或己复位的前提下,使输出Y1复 位 ,接触器KM2复位,切断电动机与变频器之间的联系。同时,输出Y0与接触 器 KM1也相继复位,切断变频器的电源。

变频器维修手册

变频器维修手册变频器维修手册第一章介绍1.1 变频器的定义及作用- 变频器是一种能够调节电机速度的设备,通常用于工业生产中控制电机的转速。

1.2 变频器的基本组成- 变频器由整流器、滤波器、逆变器、控制器等组成。

1.3 变频器常见故障类型- 过载故障- 短路故障- 过电压故障- 过热故障- 其他常见故障类型第二章变频器故障排除步骤2.1 故障现象的观察与记录- 观察变频器故障时的现象,包括异常声音、显示屏上的报错信息等,并记录下来以便排查故障。

2.2 初步排查- 检查电源是否正常- 检查信号线连接是否松动- 检查负载是否超过变频器的额定能力2.3 详细排查故障- 根据故障现象进行逐步排查,包括变频器内部电路、电源模块、控制器等。

2.4 故障检修与更换部件- 对故障部件进行检修或更换,确保变频器能够正常工作。

第三章变频器维护与保养3.1 定期检查- 检查变频器的外观、散热器、连接线路等是否正常,发现问题及时处理。

3.2 清洁与防尘- 定期清洁变频器,防止积尘影响散热效果。

3.3 润滑与绝缘- 对变频器内部的滑动部件进行润滑,经验良好。

3.4 保养记录- 记录变频器的保养情况,包括保养时间、保养内容等,便于及时跟踪维护。

第四章常见问题解决方法4.1 变频器不能启动- 检查电源是否正常- 检查控制信号线是否正确连接- 检查保护措施是否生效4.2 变频器工作不稳定- 检查反馈信号是否正常- 检查控制参数是否设置正确4.3 变频器报警- 根据报警代码进行故障排查- 检查对应故障代码的解决方法第五章附件本文档涉及的附件包括:- 变频器故障记录表- 变频器维护日志表第六章法律名词及注释- 根据变频器相关法律文件对以下名词及注释进行说明。

6.1 变频器:电气设备,用于调节电动机的转速、频率和电压的设备。

6.2 故障排除:对变频器发生的故障进行诊断和修复的一系列步骤。

6.3 维护保养:定期检查和保养变频器,以确保其正常运行的工作。

大功率变频器及交流传动第三章

第三章多脉波二极管整流器3.1 前言为了满足北美和欧洲制定的严格谐波标准,例如IEEE 519-1992标准,目前世界各国的大功率传动设备制造商都越来越多的采用多脉波二极管整流器作为前端变换器[1-5],比如12,18和24脉波的二极管整流器。

这些整流器都由带有多套二次侧绕组的移相变压器供电,每套二次侧绕组给一个6脉波的二极管整流器供电。

各二极管整流器的直流输出侧连接一个电压源逆变器。

多脉波二极管整流器的主要特点是可以降低网侧电流的谐波畸变。

其主要原因是在于所采用的移相变压器,通过它可以使各6脉波二极管整流器产生的低次谐波相互抵消。

一般说来,二极管整流器脉波数目越高,输出网侧电流的谐波畸变越低。

在实际产品中很少采用脉波数多于30的二极管整流器,主要原因在于变压器的成本会增加很多,而性能的改善却不明显。

多脉波二极管整流器还有一些其它特点:通常不需要LC滤波器或者功率因数补偿器,这就解决了LC滤波器有可能引起的谐振问题;采用的移相变压器,可以有效阻断整流器和逆变器在电机接线端产生共模电压,该电压会导致电机定子绕组绝缘的过早损坏[6,7]。

多脉波二极管整流器可以分为以下两类:·串联型多脉波二极管整流器在串联型多脉波二极管整流器中,所有6脉波二极管整流器在直流输出侧串联连接。

这种类型的二极管整流器可以作为中压传动系统中仅需要一个直流电压的逆变器的前端。

例如二极管嵌位式(NPC)三电平逆变器和电容悬浮式多电平逆变器[1,2];·分离型多脉波二极管整流器在分离型多脉波二极管整流器中,每一个6脉波二极管整流器给一个单独的直流负载供电。

这种类型的二极管整流器可以用在需要多个独立直流供电电源的串联H桥式多电平逆变器中[4,5]。

本章首先对6脉波二极管整流器进行了介绍,然后将详细讨论串联型和分离型多脉波二极管整流器。

同时也对它们的输入功率因数和网侧电流的总谐波畸变率(Total Harmonic Distortion,THD)进行研究,结论将以图表的方式给出。

DN03(新27)第三章变频器常用功能

第3章变频器的常用功能3.1变频器的控制通道3.1.1变频器的控制框图与控制通道1.控制框图图3-1变频器的内部控制框图2.控制通道(1)面板①——主要用于近距离、基本控制;(2)外接控制端子②和③——主要用于远距离、多功能控制;(3)通讯接口④——主要用于多电动机、系统控制。

3.1.3变频器控制通道的出厂设定图3-2变频器的面板a)康沃G3系列b)富士G11S系列c)安川G7系列3.2模拟量频率给定3.2.1 给定电路实例1.接线图图3-3频率给定电路实例a)康沃CVF-G3b)森兰SB70c)富士G113.零信号与无信号图3-4零信号与无信号a)零信号b)无信号4.模拟量给定的滤波图3-5给定信号的滤波a)受干扰的频率给定信号b)滤波时间3.2.2标准频率给定线图3-6基本频率给定线a)给定电压b)电压给定c)电流给定3.2.3频率给定信号不标准,怎么办?[实例]给定信号为2~8V,要求对应的输出频率为0~50Hz。

1.频率给定线图3-7频率给定线a)操作示意图b)基本频率给定线c)任意频率给定线2.任意频率给定线的预置(1)直接坐标法图3-8任意频率给定线的预置之一a)频率给定线b)CVF的功能预置(2)偏置频率和频率增益图3-9任意频率给定线的预置之二a)频率给定线b)G11S的功能预置3.2.4模拟量给定也能正反转吗?图3-10模拟量给定的正、反转控制a)零信号为过零点b)非零信号为过零点c)有效零3.2.5用脉冲信号也能进行频率给定吗?图3-11频率的脉冲给定3.2.7根据什么来决定上限频率和下限频率?1.上限频率和下限频率的决定图3-12上限频率与下限频率a)搅拌机实例b)上、下限频率2.设定上限频率须注意些什么?图3-13上限频率预置须知a)实际最大输出频率为上限频率b)有效功率随上限频率减小c)上限频率超过额定频率时有效转矩减小3.起动时的频率也是下限频率吗?图3-14下限频率与起动频率4.设定下限频率须注意些什么?图3-15下限频率预置须知a)下限频率较低b)下限频率较高3.3载波频率3.3.1载波频率含义(开关频率、脉冲频率)图3-16载波频率的含义a)载波频率低b)载波频率高3.3.2载波频率对输出电压的影响1.双极性调制的工作特点图3-17双极性调制的工作特点a)上、下两管交替导通b)交替导通时的死区2.载波频率与输出电压图3-18载波频率与输出电压a)载波频率低b)载波频率高c)输出电压与载波频率的关系3.3.3载波频率对输出电流的影响图3-19载波频率的影响a)影响输出电流的因素b)输出电流与载波频率的关系休息10分钟3.4电动机的起动与加速3.4.1异步电动机的起动1.工频起动(1)起动电流图3-20工频起动电流及其影响a)起动方式b)初始切割速度c)起动电流d)对电源电压影响(2)起动过程2.软起动器起动图3-21工频起动过程a)动态转矩b)转速上升过程c)对机械的危害图3-22软起动器起动的起动电流a)起动方式b)初始状态c)起动电流d)起动过程3.转子串联电阻起动图3-23软起动器起动的起动过程a)起动方式b)起动电流c)动态转矩4.变频起动图3-24变频起动电流a)起动方式b)初始状态c)起动过程3.4.2加速太快为什么会过电流跳闸?1.电流与加速时间的关系图3-25 加速时间与电流a)加速慢b)转差小c)电流小d)加速快e)转差大f)电流大3.5变频电动机的停机与减速3.5.1电动机的变频停机与减速1.变频降速时电动机的状态图3-26电动机的变频降速a)降速前b)降速时c)降速过程2.减速时变频器的泵升电压图3-27 降速过程中的状态a)逆变电路b)电动机状态c)电流与电压的瞬时值3.减速太快为什么会过电压跳闸?图3-28 降速快慢与直流电压(a)直流电压(b)减速慢(c)直流电压(d)减速快(e)直流过电压3.5.2直流制动1.需要防止蠕动的场合图3-29需要防止蠕动的场合a)龙门刨床的刨台b)往复运动2.直流制动的原理和功能图3-30 直流制动的原理与预置a)直流制动方法b)直流制动原理c)直流制动的相关功能3.5.3制动电阻与制动单元是干啥的?1.多余机械能的消耗途径图3-31接入能耗电路a)制动电路的作用b)能量的消耗2.制动电阻阻值的决定 (1)决定阻值的简易公式(2)用发热元件制作制动电阻电炉丝电阻值的计算:假设: P B0N =2kW ,U B0N =220V则:R B0=BONBON P U 2=20002202=24.2Ω注意:计算的电阻值是热态电阻,冷态时略小些。

汇川变频器MD320

第三章 功能参数表功能码名称 设定范围 最小单位出厂设定值 更改控制模式选择FH-00 张力控制模式 0:无效1:开环转矩控制模式2:闭环速度控制模式3:闭环转矩控制模式4:恒线速度控制模式1 0 ×FH-01 卷曲模式 0:收卷1:放卷1 0 ○FH-02 放卷反向收紧选择0:不允许启动时不允许主动反方向收紧材料1:允许启动时允许主动反方向收紧材料1 0 ○FH-03 机械传动比 0.01~300.00 0.01 1.00 ○张力设定部分FH-04 张力设定源 0:FH-05设定1:AI1设定2:AI2设定3:AI3设定4:PULSE脉冲输入设定5:通讯设定1 0 ×FH-05 张力设定 0N~30000N 1 0 × FH-06 最大张力 0N~30000N 1 0 × FH-07 零速张力提升 0.0%~50.0% 0.1% 0.0% ○6功能码名称 设定范围 最小单位出厂设定值 更改 FH-08 零速阀值 0%~20%(最大频率) 1% 0% ○ FH-09 张力锥度 0.0%~100.0% 0.1% 0.0% ×卷径计算部分FH-10 卷径计算方法选择0:通过线速度计算1:通过厚度累计计算2:AI1输入3:AI2输入4:AI3输入5:PULSE输入1 0 ×FH-11 最大卷径 1mm~10000mm 1 500 × FH-12 卷轴直径 1mm~10000mm 1 100 ×FH-13 初始卷径源 0:FH-12~FH-15设定1:AI1设定2:AI2设定3:AI3设定1 0 ×FH-14 初始卷径1 1mm~10000mm 1mm 100mm ○ FH-15 初始卷径2 1mm~10000mm 1mm 100mm ○ FH-16 初始卷径3 1mm~10000mm 1mm 100mm ○ FH-17 卷径滤波时间 0.0s~100.0s 0.1s 1.0s ○ FH-18 卷径当前值 1mm~10000mm ―――――― ○厚度累计计算卷径相关参数FH-19 每圈脉冲数 1~60000 1 1 ○ FH-20 每层圈数 1~10000 1 1 ○FH-21 材料厚度设定源 0:数字设定1:AI1设定2:AI2设定3:AI3设定1 0 ○7FH-22 材料厚度0 0.01mm~100.00mm 0.01mm0.01mm ○ FH-23 材料厚度1 0.01mm~100.00mm 0.01mm0.01mm ○ FH-24 材料厚度2 0.01mm~100.00mm 0.01mm0.01mm ○ FH-25 材料厚度3 0.01mm~100.00mm 0.01mm0.01mm ○ FH-26 最大厚度 0.01mm~100.00mm 0.01mm 1.00mm ○线速度输入部分FH-27 线速度输入源 0:无输入1:AI12:AI23:AI34:PULSE输入5:通讯设定1 0 ○FH-28 最大线速度 0.10m/Min~6500.0m/Min0.1m/Min1000.0m/Min ○FH-29 卷径计算最低线速度0.10m/Min~6500.0m/Min0.1m/Min200.0m/Min ○FH-30 线速度实际值 0.10m/Min~6500.0m/Min―――――― ○张力补偿部分FH-31 补偿系数自学习转矩设定5.0%~80.0% 0.1% 20.0% ○FH-32 补偿自学习动作 0:无操作1:开始辨识自学习结束后自动恢复到1 0 ○FH-33 机械惯量补偿系数1~10000 1 0 ○FH-34 材料密度 0 Kg/m^3~60000Kg/m^31Kg/m^30Kg/m^3 ○ FH-35 材料宽度 0mm~60000mm 1mm 0mm ○8FH-36 摩擦补偿系数 0.0%~50.0% 0.1% 0.0% ○断料自动检测参数FH-37 断料自动检测功能选择0:无效1:有效1 0 ×FH-38 断料自动检测最低频率0.00Hz~50.00Hz 0.01Hz10.00Hz ○FH-39 断料自动检测误差范围0.1%~50.0% 0.1% 10.0% ○FH-40 断料自动检测判断延时0.1s~60.0s 0.1s 2.0s ○第二组PID参数FH-41 比例增益P2 0.0s~100.0s 0.1 20.0 ○ FH-42 积分时间I2 0.01s~10.00s 0.01s 2.00s ○ FH-43 微分时间D2 0.000s~1.000s 0.001s0.000s ○FH-44 PID参数自动调整依据0:只用第一组PID参数1:根据卷径调节2:根据运行频率调节3:根据线速度调节1 0 ○自动换卷参数FH-45 预驱动速度增益 -50.0%~+50.0% 0.1% 0.0% ○FH-46 预驱动转矩限幅选择0:F2-09设定1:根据张力设定限幅1 0 ○FH-47 预驱动转矩增益 -50.0%~+50.0% 0.1% 0.0% ○FH-48 张力锥度源选择 0:FH-09设定1:AI1设定2:AI2设定3:AI3设定1 0 ○FH-49 张力闭环控制调节限幅0.0%~100.0% 0.1% 50.0% ○9FH-50 张力闭环控制调节限幅偏置0.0%~100.0% 0.1% 0.0% ○FH-51 高速力矩补偿系数-50.0%~+50.0% 0.1% 0.0% ○FH-52 补偿依据 0:频率1:线速度1 0 ○FH-53 对外锥度控制最大输出设定源 0:FH-54设定1:AI1设定2:AI2设定3:AI3设定1 0 ○FH-54 对外锥度控制最大输出数字设定0.0%~100.0% 0.1% 100.0% ○FH-55 预驱动卷径计算选择0:计算1:停止计算1 0 ○FH-56 预驱动结束后卷径计算停止延迟时间0.0s~10.0s 0.1s 5.0s ○FH-57 张力提升比例 0.0%~200.0% 0.1% 50.0% ○FH-58 线速度设定源 0:AI1设定1:AI2设定2:AI3设定3:脉冲频率(PULSE) 设定4:通讯设定1 0 ○FH-59 锥度补偿修正量 1mm~10000mm 1mm 0 ○10FH-60 闭环张力控制张力锥度起效选择0:锥度有效1:锥度无效1 0 ○输入输出选择F7-04 运行显示选择 BIT13:卷径 BIT14:设定张力F7-05 停机显示选择 BIT10:张力设定BIT11:卷径当停机时切换显示至卷径时可通过UP/DOWN端子或按键修改卷径F5-07~F5-09 模拟输出选择12:对外锥度控制输出13:卷径输出:0%~100%对应0~最大卷径14:张力实际值(锥度计算后)F4-00 DI1端子功能选择 × F4-01 DI2端子功能选择 × F4-02 DI3端子功能选择 × F4-03 DI4端子功能选择 × F4-04 DI5端子功能选择 × F4-05 DI6端子功能选择 × F4-06 DI7端子功能选择 × F4-07 DI8端子功能选择 × F4-08 DI9端子功能选择 ×F4-09 DI10端子功能选择31:卷径复位32:初始卷径选择端子133:初始卷径选择端子234:预驱动输入端子35:计圈信号36:转矩记忆37:记忆转矩使能38:收放卷切换39:卷径计算停止40:厚度选择端子141:厚度选择端子242:张力控制禁止端子43:转矩提升端子×11。

台达 VFD-V变频器说明书3

第三章 配線基本配線圖變頻器配線部份,分為主回路及控制回路。

用戶可將外殼的蓋子掀開,此時可看到主回路端子及控制回路端子,用戶必須依照下列之配線回路確實連接。

下圖為VFD-V 出廠時變頻器的標準配線圖:)配線圖一配線圖二*通訊接腳定義:pin1:+EV pin2:GND pin3:SG- pin4:SG+ pin5:空腳pin6:空腳主回路端子說明端子記號內容說明R/L1、S/L2、T/L3 商用電源輸入端U/T1、V/T2、W/T3 交流馬達驅動器輸出端(馬達側)P1-P2(+1-+2)/B1 功率改善DC電抗器接續端,安裝時請將短路片拆除控制端子標示說明端子記號 端子功能說明出廠設定FWD 正轉運轉-停止指令 REV 反轉運轉-停止指令MI1 多功能輸入選擇一(三線式STOP 指定端子) 出廠設定為多段速一指令 MI2 多功能輸入選擇二 出廠設定為多段速二指令 MI3 多功能輸入選擇三 出廠設定為多段速三指令 MI4 多功能輸入選擇四 出廠設定為多段速四指令 MI5 多功能輸入選擇五出廠設定為異常重置指令 MI6 多功能輸入選擇六(TRG 指定端子) 出廠設定為EF DFM 數位頻率信號輸出 出廠設定為1:1 +24V 數位控制信號的共同端 +24V 20mA DCM 數位控制信號的共同端RA 多功能Relay 輸出接點(常開a ) RB 多功能Relay 輸出接點(常閉b ) RC 多功能Relay 輸出接點共同端 MRA 多功能Relay 輸出接點(常開a ) MRC 多功能Relay 輸出接點共同端 240VAC 3A 120VAC 3A 24VDC 3AMO1 多功能輸出端子一(光耦合)出廠設定為運轉中指示MO2 多功能輸出端子二(光耦合)(Max 48VDC 50mA)出廠設定為設定頻率到達 MO3 多功能輸出端子三(光耦合)(Max 48VDC 50mA)出廠為驅動器準備完成 MCM 多功能輸出端子共同端+10V 輔助參考電源 +10V 20mA AVI 多功能類比電壓輸入命令 0~+10V 對應最高操作頻率 ACI 多功能類比電流輸入命令 4~20mA 對應最高操作頻率 AUI 多功能輔助類比電壓輸入命令 -10~+10V 對應最高操作頻率 AFM 多機能類比電壓輸出 -10~10V 對應最高操作頻率 ACM類比控制信號共同端類比控制訊號線規格:18 AWG (0.75 mm2),遮避隔離絞線。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

变频器的选择

3. 变频器的容量选择

◆从效率的角度 系统效率等于变频器效率与电动机效率的乘积,只有两者都 处在较高的效率下工作时,则系统效率才较高。从效率角度 出发,在选用变频器功率时,要注意以下几点:

(a)变频器功率值与电动机功率值相当时最合适,以利变频器在高的效 率值下运转。 (b)在变频器的功率分级与电动机功率分级不相同时,则变频器的功率 要尽可能接近电动机的功率,但应略大于电动机的功率。 (c)当电动机属频繁起动、制动工作或处于重载起动且较频繁工作时, 可选取大一级的变频器,以利用变频器长期、安全地运行。 (d)经测试,电动机实际功率确实有富余,可以考虑选用功率小于电动 机功率的变频器,但要注意瞬时峰值电流是否会造成过电流保护动作。 (e)当变频器与电动机功率不相同时,则必须相应调整节能程序的设置, 22 以利达到较高的节能效果。

变频调速系统的基本概念

3. 负载的运行工艺分类

◆断续负载 断续负载是指负载时而运行,时而停止。在运行期间,温升 不足以达到稳定值;在停止期间,温升也不足以降至零。起 重机械如行车、电梯等都属于这类负载。 这类负载常常是允许电动机短时间过载的,因此,在满足温 升方面要求的同时,还必须有足够的过载能力。有时,过载 能力可能是更主要的方面。 ◆短时负载 负载每次运行的时间很短,在运行期间,温升达不到稳定值; 而每二次运行之间的间隔时间很长,足以使电动机的温升下 降至零。水闸门的拖动系统属于这类负载。 对于这类负载,电动机只要有足够的过载能力即可。 12

变频器的选择

4. 变频器箱体结构的选用

变频器的箱体结构要与环境条件相适应,即必须考虑温度、 湿度、粉尘、酸碱度、腐蚀性气体等因素,这与能否长期、 安全、可靠运行有很大关系。常见有下列几种结构类型可供 用户选用: (1)敞开型IP00本身无机箱,适用装在电控箱内或电气室内 的屏、盘、架上,尤其是多台变频器集中使用时,选用这种 型式较好,但环境条件要求较高; (2)封闭型IP20适用一般用途,可有少量粉尘或少许温度、 湿度的场合; (3)密封型IP45适用工业现场条件较差些的环境; (4)密闭型IP65适用环境条件差,有水、尘及一定腐蚀性气 体的场合。 25

设计篇(第二部分)

变频调速系统的设计原理 转速控制应用 PID控制应用 PID控制应用 通讯设计

26

转速控制的基本概念

1. 速度控制范围和精度

根据具体的工艺条件和机械设备,在以转速为控制对象的变 频调速系统中,必须选择速度控制范围符合要求的变频器以 及变频器的控制方式。速度控制范围有以下几种表示方式, 如转速范围表示或变速比率表示,前者如175转/分到1750转/ 分或5Hz到60Hz,后者如1:10或者以百分比表示如5%。 在转速控制方式下,可以根据变频器转速控制精度来选择不 同类型的变频器及其参数设置。

针对电力拖动而言,主要是由变频器、电动机和 工作机械等装置组成的机电系统。任务就是使电动机 实现由电能向机械能的转换,完成工作机械启动、运 转、调速、制动工艺作业的要求。

钻床 变频 控制 系统

4

变频调速系统的基本概念

1. 机械特性 所谓机械特性就是描述电动机转速n与转矩T之间的关 系n=f(T)的函数特性。在变频调速系统中,有两种 机械特性,即电动机的机械特性和机械设备(或负载 设备)的机械特性。

◆大起动转矩负载 类似搅拌机、挤出机、金属加工机床等在启动初期必须克服 很大的摩擦力才能启动,因此很多情况下都被当作重载使用。 ◆大惯性负载 离心分离机等负载惯性大,不仅启动费力,而且停车也要费 时。

16

变频器的选择

1. 根据负载的机械特性选择变频器

《1》从理想的角度来说,对于恒转矩类负载或有较高静态转 速精度要求的机械则应采用具有转矩控制功能的高性能变频 器。因为这种变频器低速转矩大,静态机械特性硬度大,不 怕负载冲击,具有挖土机特性。三菱公司的V500、艾默生公 司的TD3000、AB公司的PowerFlex700系列、安川公司的VS G7 系列、西门子公司的6SE70系列变频器属于此类。 《2》风机类、泵类负载是工业现场应用最多的设备,变频器 在这类负载上的应用最多。它是一种平方降转矩负载。一般 情况下,具有V/f恒压频比控制模式的变频器基本都能满足这 类负载的要求

8

变频调速系统的基本概念

2. 负载的机械特性分类

(2)平方降转矩负载 离心风机和离心泵等流体机械,在低速时由于流体的流速低, 所以负载只需很小的转矩。随着电动机转速的增加,而气体 或液体的流速加快,所需要的转矩大小以转速平方的比例增 加或减少,这样的负载称为平方降转矩负载。 在这种方式下,因为负载所消耗的能量正比于转速的三次方, 所以通过变频器控制流体机械的转速,与以往那种单纯依靠 风门挡板或截流阀来调节流量的定速风机或定速泵相比,可 以大大节省浪费在挡板、管壁上的能源,从而起到节能的显 著作用。

(1)恒转矩负载 对于传送带、搅拌机、挤出机等摩擦负载以及行车、升降机 等势能负载,无论其速度变化与否,负载所需要的转矩基本 上是一个恒定的数值,此类负载就称为恒转矩负载。 例如,行车或吊机所吊起的重物,其重量在地球引力的作用 下产生的重力是永远不变的,所以无论升降速度大小,在近 似匀速运行条件下,即为恒转矩负载。由于功率与转矩、转 速两者之积成正比,所以机械设备所需要的功率与转矩、转 速成正比。电动机的功率应在最高转速下的负载功率相适应。

变频调速Байду номын сангаас统的基本概念

3. 负载的运行工艺分类

◆冲击负载 加有冲击的负载叫冲击负载。例如,在轧钢机的钢锭压入瞬 间产生的冲击负载、冲压机冲压瞬间产生的冲击负载等最具 代表性。这类机械,冲击负载的产生事先可以预测,容易处 理。 当然,也有一些不测现象产生的冲击负载,入处理含有粉尘、 粉体空气的风机,当管道中长期堆积的粉体硬块落入叶片上 时,就是一种冲击负载。 冲击负载会引起两个问题:过流跳闸;速度的过渡变动。

变频器应用技术 ─ AC Inverter Application Technology

1

设计篇(第二部分)

变频调速系统的设计原理 转速控制应用 PID控制应用 控制应用 通讯设计

2

设计篇(第二部分)

变频调速系统的设计原理 转速控制应用 PID控制应用 控制应用 通讯设计

3

变频调速系统的基本概念

在卷取片材状物料进行加工作业时,为了给加工物施加张力而设置的卷送转送装 置就是负负载。这里使用的电机速度决定于其对应的卷取机和原动机的运转速度, 而电机只被要求用来产生制动转矩。这类负载包括造纸用的放卷和收卷设备、钢 铁用的夹送辊、纺织用的卷染机等。 15

变频调速系统的基本概念

3. 负载的运行工艺分类

机械特性1 负载特性2

5

变频调速系统的基本概念

1. 机械特性 由曲线1和曲线2处于交点Q时,电动机和负载的转矩处 于平衡状态,这时的稳定运行速度为nQ ,拖动系统的 功率PQ则由下式进行计算:

PQ=TQnQ/9550

式中,如TQ的单位为N·m,nQ的单位为r/min,则PQ的单 位为kW。 Q点称为电力拖动的工作点,也是变频调速系统的工作 点。

对于冲击负载,国内通常都使用YH系列高转差率三相异步电动机,它是Y 系列电机的派生系列,具有堵转转矩大、堵转电流小、转差率高和机械 特性软等特点,尤其适用于不均匀冲击负载以及正、反转次数多的工作 13 场合,如锤击机、剪刀机、冲压机和锻冶机等机械设备。

变频调速系统的基本概念

3. 负载的运行工艺分类

◆脉动转矩负载 在往复式压缩机中利用曲轴将电机的旋转运动转换成往返运 动,转矩随着曲轴的角度而变动。在这种情况下,电动机的 电流随着负载的变化而产生达的脉动。这类负载是一种周期 性的曲轴类负载,它必须考虑到飞轮惯量GD2,因为一旦采用 加大飞轮的方法来平滑脉动转矩时,加减速时间就会随之增 加,否则减速时的回馈能量就会变大。

18

变频器的选择

2. 根据负载的工艺特性选择变频器

正确选用变频器的类型,首先要按照生产机械的类型、调速 范围、静态速度精度、起动转矩的要求,然后决定选用那种 控制方式的变频器最合适。所谓合适是既要好用,又要经济, 以满足工艺和生产的基本条件和要求为前提。

19

变频器的选择

3. 变频器的容量选择

变频器的容量直接关系到变频调速系统的运行可靠性,因此, 合理的容量将保证最优的投资。变频器的容量选择在实际操 作中存在很多误区,这里给出了三种基本的容量选择方法, 它们之间互为补充。

变频器的选择

3. 变频器的容量选择

◆从效率的角度

23

变频器的选择

3. 变频器的容量选择

◆从计算功率的角度 对于连续运转的变频器必须同时满足以下3个计算公式: (a)满足负载输出:PCN≥PM/η (b)满足电动机容量:PCN≥√3kUeIe×10-3 (c)满足电动机电流:ICN≥kIe 式中PCN为变频器容量(单位kVA),PM--负载要求的电动机轴 输出功率(单位kW),Ue为电动机额定电压(单位V),Ie为 电动机额定电流(单位A),η为电动机效率(通常约为 0.85),cosφ为电动机功率因数(通常约为0.75),k是 电流波形补偿系数(由于变频器的输出波形并不是完全的正 弦波,而含有高次谐波的成分,其电流应有所增加,通常k约 为1.05~1.1)。 24

17

变频器的选择

1. 根据负载的机械特性选择变频器

《3》恒功率负载 根据变频器在基本运行频率以上的弱磁恒功率特性,可以将 此应用于高速磨床等主轴电机的传动系统中。 对于中心卷取的负载,变频器选择应根据空卷直径和满卷直 径比来选择变频器的调速范围,如卷取金属片材时对于低速 要求有高转矩输出的,必须选择具有矢量控制的变频器。

20

变频器的选择

3. 变频器的容量选择

◆从电流的角度 大多数变频器容量可从三个角度表述:额定电流、可用电动 机功率和额定容量。其中后两项,变频器生产厂家由本国或 本公司生产的标准电动机给出,或随变频器输出电压而降低, 都很难确切表达变频器的能力。