普通车床几何精度检测定稿

机床精度(学生实验报告)

三 、实验原理

机床几何精度测量

按 JB2314—78 普通机床规定,机床精度检 验包括机床导轨直线度、垂直度、平行度、 端面的平面度,机床部件之间直线度、垂直 度、平行度、同轴度,机床部件的运动精度, 主轴回转精度等18项。

四、 实验步骤与方法

►

框式水平仪的工作原理: 框式水平仪主要部分是一个弧形玻璃管,它的内壁磨成100米左右的 曲率半径。刻有刻度的玻璃管内充以少量乙醚液体,中间留一个气泡。 如图1所示。不论水平仪放在什么位置,玻璃管中的页面总是处于水 平,气泡总是向高处移动,读出气泡两端边缘,移动的格数,即可求 出相应的高度差。水平仪的刻度值为0.02/1000,它表示将该水平仪 放在1米长的平尺表面上,在平尺右端垫起0.02mm的高度,平尺便倾 斜一个a角,此时,水平仪正好移动一个刻度值。

△H △H L1 L

图1 水平仪测量升落差的原理图

►

如果我们在实验中,框式水平仪不是放在1米的平尺上, 而是放在200mm的平板上,那么△H为多少呢Tga=△H △H=200*Tga=0.004mm 水平仪读数的符号,习惯上规定:气泡移动方向和水平 移动方向相同时读数为正值,相反时为负值。

►

1. 溜板在垂直水平面的不直度

反向间隙误差可能起因

► 用于弥补原有反向间隙而对机床进行的反向间补

偿的数值过大,导致原来具有正值反向间隙问题 的机床出现负值反向间隙。 ► 机器可能受到编码器滞后现象的影响 ► 在机床的导轨中可能存在间隙,导致当机床在被 驱动换向时出现在运动中跳跃。

反向间隙对加工带来的影响

在机器上负值反向间隙的影响为圆弧插 补的刀具轨迹将出现一向内凹的跳跃。

主轴锥孔中心线的径向跳动

测量位置 a b 1 2 允差 是否合格

机床精度检验记录(普通车床)

0.10/≤800

14

丝杠两轴承中心线和开合螺母a.沿上母线

中心线以床身导轨的不等距性b.沿侧母线

0.15/≤400

0.20/≤800

15

丝杠轴向串动

0.01/≤400

0.015/≤800

16

从主轴到丝杠间在100mm上积累差

传动链的精度在300mm上积累差

0.03

0.04

17

精车外圆的a.椭圆度

机床精度检验记录(普通车床)

设备编号型号主要规格修理类别

序号

检验内容

允差

修前差

修后差

1

溜板移动在垂直平面内的不直度(只许凸)

0.02/1000

全程:0.04/≤2000

0.06/≤4000

2

溜板移动时的倾斜

0.02/1000

全程:0.03/≤2000

0.04/4000

3

溜板移动在水平面内的不直度

(只许向机床后方凸)

0.02 0.025

6

溜板移动时主轴中a.沿上母线(只许向上)

心线的不平行度b.沿侧母线(只许向前)

0.03/300

0.015/300

7

小刀架移动方向对主轴中心线的不平行度

0.03/≤100

0.04/≤300

8

主轴定心轴颈向的窜动

0.01/≤400

0.015/≤800

9

主轴轴承支承端面的跳动

0.02/≤400

几何精度b.锥度

0.01/100 0.015/300

0.01/100 0.03/300

18

精车端面不平度(端面只许凹)

0.015/≤200

项目九 机床精度检测

【学习目标】

1.熟悉机床几何精度检验的内容、原理、方法和 步骤; 2.掌握仪器的使用,以及实验数据的处理,误差 曲线的绘制; 3.通过完成检测任务,了解被检验机床的几何精 度状况和加工精度关系。

【工作任务】

金工车间的CA6140卧式车床,刚刚检修完毕, 现在需要对其精度进行如下11个方面的几何精度进 行检测:

5.主轴轴向支承面的跳动 用百分表分别在相隔180°的a,b两处,旋转主轴检验,百分表两次读数 中的最大差值,尤是支承跳动的最大误差。 注:此次检验只适用于装可更换卡盘的机床

6.主轴的轴向窜动 用百分表,检验棒及钢球,旋转主轴检验,如图所示。百分表读数 的最大差值,就是轴向窜动的误差。

7.溜板移动对尾座顶尖套锥孔中心线的不平行度 用百分表,检验棒,移动溜板,分别在a上母线和b侧母线上检验,如图9-17所 示。检验时尾座的位置:溜板行程≤500mm时,尾座应紧固在车身导轨的末端 。溜板行程≤2000mm时,尾座应紧固在距主轴端约等于两倍溜板长度的地方。 顶尖套应退入尾座孔内并紧固,实际测量如图9-18所示。 将检验棒拔出,旋转180°重新插入顶尖套锥孔中,再同样检测一次,a、b的 误差分别计算。两次测量结果的代数和之半,就是不平行度的误差。

条式水平仪

(2)框式水平仪 常用的框式水平仪,如图所示,主要由框架1和弧形玻璃管主水准器2、调整水 准3组成。利用水平仪上水准泡的移动来测量被测部位角度的变化。准3组成。 利用水平仪上水准泡的移动来测量被测部位角度的变化。 水平仪的刻度值为0.02/1000,它表示将该水平仪放在1米长的平尺表面上,在 平尺右端垫起0.02mm的高度,平尺便倾斜一个4″角度,此时,水平仪正好移动 一个刻度值,如图9-5所示。在检测导轨直线度中,框式水平仪不是放在 1000mm的平尺上,而是放在200mm的平板上,那么高度 mm

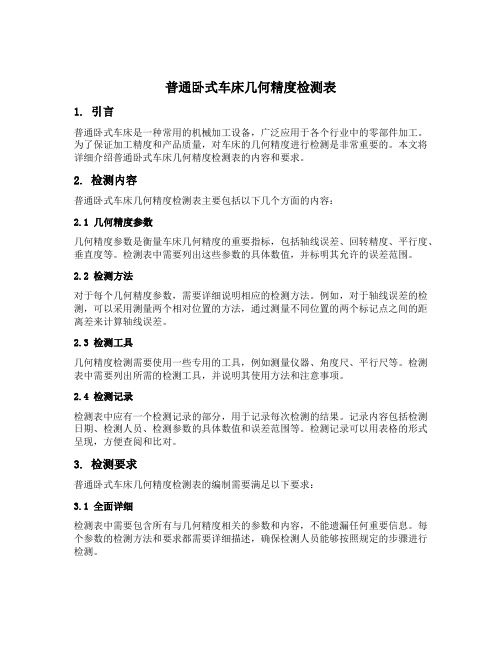

普通卧式车床几何精度检测表道客巴巴

普通卧式车床几何精度检测表1. 引言普通卧式车床是一种常用的机械加工设备,广泛应用于各个行业中的零部件加工。

为了保证加工精度和产品质量,对车床的几何精度进行检测是非常重要的。

本文将详细介绍普通卧式车床几何精度检测表的内容和要求。

2. 检测内容普通卧式车床几何精度检测表主要包括以下几个方面的内容:2.1 几何精度参数几何精度参数是衡量车床几何精度的重要指标,包括轴线误差、回转精度、平行度、垂直度等。

检测表中需要列出这些参数的具体数值,并标明其允许的误差范围。

2.2 检测方法对于每个几何精度参数,需要详细说明相应的检测方法。

例如,对于轴线误差的检测,可以采用测量两个相对位置的方法,通过测量不同位置的两个标记点之间的距离差来计算轴线误差。

2.3 检测工具几何精度检测需要使用一些专用的工具,例如测量仪器、角度尺、平行尺等。

检测表中需要列出所需的检测工具,并说明其使用方法和注意事项。

2.4 检测记录检测表中应有一个检测记录的部分,用于记录每次检测的结果。

记录内容包括检测日期、检测人员、检测参数的具体数值和误差范围等。

检测记录可以用表格的形式呈现,方便查阅和比对。

3. 检测要求普通卧式车床几何精度检测表的编制需要满足以下要求:3.1 全面详细检测表中需要包含所有与几何精度相关的参数和内容,不能遗漏任何重要信息。

每个参数的检测方法和要求都需要详细描述,确保检测人员能够按照规定的步骤进行检测。

3.2 完整准确检测表中的参数数值和误差范围需要准确无误,不能出现错误的数据。

检测方法和要求的描述也需要准确明确,避免产生歧义。

3.3 深入细致对于每个几何精度参数,检测表中需要提供详细的检测方法和注意事项,确保检测的深度和细致度。

例如,对于轴线误差的检测,需要说明如何选择标记点的位置,如何测量距离差等。

3.4 整洁美观检测表的排版需要整洁美观,语句通顺,排列有序。

可以使用合适的标题和分段来组织内容,使用表格和图表来展示数据和结果。

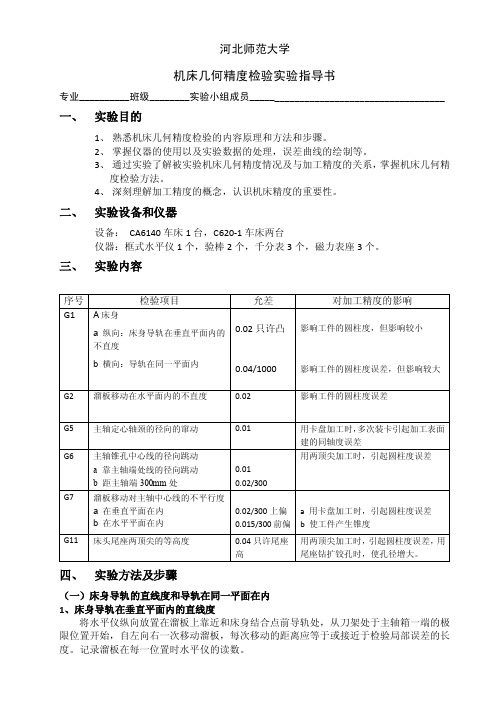

机床几何精度检验实验报告

河北师范大学机床几何精度检验实验指导书专业__________班级________实验小组成员_______________________________________一、实验目的1、熟悉机床几何精度检验的内容原理和方法和步骤。

2、掌握仪器的使用以及实验数据的处理,误差曲线的绘制等。

3、通过实验了解被实验机床几何精度情况及与加工精度的关系,掌握机床几何精度检验方法。

4、深刻理解加工精度的概念,认识机床精度的重要性。

二、实验设备和仪器设备:CA6140车床1台,C620-1车床两台仪器:框式水平仪1个,验棒2个,千分表3个,磁力表座3个。

三、实验内容四、实验方法及步骤(一)床身导轨的直线度和导轨在同一平面在内1、床身导轨在垂直平面内的直线度将水平仪纵向放置在溜板上靠近和床身结合点前导轨处,从刀架处于主轴箱一端的极限位置开始,自左向右一次移动溜板,每次移动的距离应等于或接近于检验局部误差的长度。

记录溜板在每一位置时水平仪的读数。

2、床身导轨在同一平面内检验方法同上,但水平仪横向放置在两导轨间的流板上。

(二)溜板移动在水平面内的直线度在前后顶尖顶紧一根检验棒,刀架上装一千分表,使其测头转在检验棒的側母线上。

调整尾座,使千分表在检验棒的两端相等。

然后移动溜板检验,千分表在溜板全部行程上的读数的最大代数值差,就是溜板移动在水平面内直线度误差。

(三)主轴定心轴颈的跳动将千分表安装在机床固定部件上,使千分表测头垂直于主轴定心轴颈并触及主轴定心轴颈;旋转主轴,千分表读数最大差值即为主轴定心轴颈的径向跳动误差。

(四)主轴锥孔中心线的径向跳动将检验棒插在主轴锥孔内,把千分表安装在机床固定部件上,使千分表测头垂直触及被测表面,旋转主轴,记录千分表的最大读数差值,在a、b 处分别测量。

标记检棒与主轴的圆周方向的相对位置,取下检棒,同向分别旋转检棒90 度、180 度、270 度后重新插入主轴锥孔,在每个位置分别检测。

车 床 几 何 精 度 检 验 实 验 报 告

车床几何精度检验实验报告(二)一. 目的 :1.了解车床精度标准、检验项目、检验方法及检具。

2.掌握车床各项精度对其加工精度的影响及原因。

3.掌握检测数据的处理方法及误差曲线绘制。

二. 要求:1.了解机床精度标准、熟悉检验方法及检具.2. 分析精度的影响因素。

3. 理解机床导轨直线度误差曲线绘制方法及误差计算。

三. 内容:1.机床导轨直线度误差曲线绘制方法及误差计算1)测量方法:床身导轨在垂直平面内的直线度:将框式水平仪纵向放置在溜板上靠近前导轨处a,从刀架靠近主轴箱右端位置开始,自左向右每隔200 mm测量一次,并记录读数,选择适当的比例,以导轨长度为横坐标,以水平读数刻度为纵坐标,作出导轨在垂直平面内的直线度曲线。

然后根据曲线计算出全长上的直线度误差和200mm 长度上的局部误差。

测量结果:2)导轨全长直线度误差:以曲线二端点OE的连接直线为基准,取曲线到基准直线纵坐标中最大的正值 (DF段)与最大的负值 (GA段)的绝对值之和,作为导轨全长的直线度误差,即直线度误差=DF×0.02/1000×200+GA×0.02/1000×200 =(DF+GA)×0.02/1000×200=[(8-7×4/5)+7×1/5]×0.02/1000 ×200=0.019mm图示导轨在垂直平面内的直线度曲线(横坐标导轨长度,纵坐标水平仪格数)3)局部直线度误差:取曲线上任意两点相对于基准直线OF的纵坐标值差的最大值为导轨的局部直线误差,即局部直线误差=(DF一CM)×0.02/1000×250=[(8—7×4/5)一(6—7×3/5)]×(0.02/1000)×250=0.6×(0.02/1000)×250=0.003 mm2.用图示表示其中三项精度检测方法及检测工具序号检验项目公差mm 测量结果mm 检测方法及检测工具(仪器)1 床身导轨在垂直平面内的直线度0.02(中凸) 0.019全长0.003/200mm工具:框式水平仪,百分表,塞尺2溜板移动在水平面内的直线度0.02工具:百分表、500毫米检验棒1根3 主轴与尾座两顶尖的等高度0.04(只许尾座高)工具:百分表、500毫米检验棒1根四分析影响上述三项精度的因素1.影响机床导轨导向误差的因素:1.床身导轨在垂直平面内的直线度:1)机床的制造误差2)机床的安装误差3)导轨磨损。

CA6140车床几何精度检测项目

3.1普通车床(预检)检验5溜板移动对主轴中心线的不平行度检验范围床身上最大回转直径mm允差mmⅠ级Ⅱ级Ⅲ级实际误差用百分表和检验棒,移动溜板分别在a上母线L=200<400a0.020.030.04 b0.010.0150.02L=300和b侧母线>400~a0.030.0450.06上检验。

将主轴旋转800b0.0150.0230.03L=500180°,在同>800~a0.080.120.16样检验一次,两次测量结果的代数和之半,就是不平行度的误差。

1250b0.030.0450.06检验棒伸出的一端,只许向上偏,向前偏。

结论3.2普通车床(预检)检验4主轴锥孔中心线的径向跳动检验范围床身上最大回允差mm实际误差转直径mmⅠ级Ⅱ级Ⅲ级用百分表检验棒,旋L=200转主轴分别在a,b两处检验。

检验棒对主<320ab0.010.0150.0150.0230.020.03轴锥孔间隔90°插L=300入一次。

共检验四次a,b的误差分别计算。

从相对两位置测量结果的平均值,取其最大值就是径向跳动的误差>320~400>400~800>800~1250ababab0.010.020.0150.025L=5000.020.040.0150.030.0230.0380.030.060.020.040.030.050.040.08结论3.3普通车床(预检)检验9主轴定心轴颈的径向跳动检验范围床身上允差mm实际误差最大回转直径mmⅠ级Ⅱ级Ⅲ级将百分表测≤4000.010.0150.018头垂直顶在轴颈的表面>400~0.0150.0180.025上,旋转主800轴检验。

百>800~0.020.030.04分表读数的最大差值,就是径向跳动的误差。

注:此项检验只适用于装可更换卡盘的机床。

1250结论3.4普通车床(预检)检验8主轴轴向支承面的跳动检验范围床身上允差mm实际误差最大回转直径mmⅠ级Ⅱ级Ⅲ级用百分表分≤4000.020.0250.03别在相隔180°的a,b>0.0250.030.04两处,旋转主轴检验。

车床精度检验

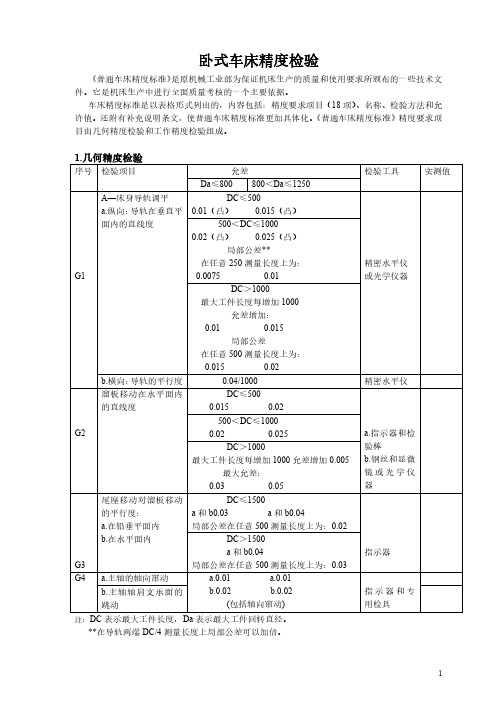

卧式车床精度检验《普通车床精度标准》是原机械工业部为保证机床生产的质量和使用要求所颁布的一些技术文件。

它是机床生产中进行全面质量考核的一个主要依据。

车床精度标准是以表格形式列出的,内容包括:精度要求项目(18项)、名称、检验方法和允许值。

还附有补充说明条文,使普通车床精度标准更加具体化。

《普通车床精度标准》精度要求项目由几何精度检验和工作精度检验组成。

1.几何精度检验序号检验项目允差检验工具实测值Da≤800800<Da≤1250G1A—床身导轨调平a.纵向:导轨在垂直平面内的直线度DC≤5000.01(凸)0.015(凸)精密水平仪或光学仪器500<DC≤10000.02(凸)0.025(凸)局部公差**在任意250测量长度上为:0.00750.01DC>1000最大工件长度每增加1000允差增加:0.010.015局部公差在任意500测量长度上为:0.0150.02b.横向:导轨的平行度0.04/1000精密水平仪G2溜板移动在水平面内的直线度DC≤5000.0150.02a.指示器和检验棒b.钢丝和显微镜或光学仪器500<DC≤10000.020.025DC>1000最大工件长度每增加1000允差增加0.005最大允差:0.030.05G3尾座移动对溜板移动的平行度:a.在铅垂平面内b.在水平面内DC≤1500a和b0.03a和b0.04局部公差在任意500测量长度上为:0.02指示器DC>1500a和b0.04局部公差在任意500测量长度上为:0.03G4 a.主轴的轴向窜动 a.0.01 a.0.01b.0.02 b.0.02(包括轴向窜动)指示器和专用检具b.主轴轴肩支承面的跳动注:DC表示最大工件长度,Da表示最大工件回转直径。

**在导轨两端DC/4测量长度上局部公差可以加倍。

序号检验项目允差检验工具实测值Da≤800800<Da≤1250G5主轴定心轴颈的径向跳动0.010.015指示器G6主轴锥孔轴线的径向跳动a.靠近主轴端面;b.距主轴端面L处(L等于Da/2或不超过300mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

普通车床几何精度检验实验

一、实验目的

1、了解本实验中所检验的车床精度有关项目的内容及其和加工精度的关系。

2、了解车床精度的检验方法及有关仪器的使用。

3、掌握所测得的实验数据处理方法和检验结果的曲线绘制及分析。

二、主要仪器设备

1、实验机床:CA6140普通车床

2、测量仪器:合象水平仪、千分表、钢尺、磁力表座、圆柱长检验棒。

三、实验基本原理

根据普通车床精度检验标准,本实验进行其中的五项。

第一、二、三项是检验溜板移动时的轨迹,由于床身导轨的制造误差或因长期使用后的磨损及变形,使得溜板移动轨迹不是一条直线,而是一条空间曲线,这一条空间曲线可以用这三项精度来表示:

第一项:溜板移动在垂直平面内的不直度,检验方法,在溜板上靠近床身前导轨处放一个和床身导轨平行的水平仪,移动溜板,每隔200mm记录一次水平仪读数,在溜板上的全行程检验,见图一。

图一第一项精度检验示意图

根据所测得的各段水平仪读数,绘制溜板移动的运动曲线,以运动曲线二端

点的联线作为基准线,由曲线上各点作基准线的平行线,其中相距最近的二根平

行线之间的纵座标距离即为其不直度误差。

溜板移动的运动曲线作法如下:

以溜板行程为1500mm,溜板长度为500mm的车床为例,水平仪纵向安放在溜板平面上,当溜板处于近主轴端的极限位置时,记录一个水平仪读数,如+a (格)(“+”代表水平仪气泡移动方向与溜板移动方向相同,如相反,则为“-”)移动溜板,每隔500mm就记录一次读数,到移动行程为1500mm时得出三个读数,如为+b、-c、-d。

以导轨长度(即溜板各段行程所在的导轨位置)为横座标,水平仪读数为纵座标,根据水平仪读数依次画出各折线段,并使每一折线段的起点与前一折线段的终点相重合,即得出运动曲线。

(见图二)联接曲线二端点OD,

作为基准线,量出曲线上的B点到OD线的纵座标距离δ

全

为最远,即为溜板在全行程内的不直度误差,如果要求1000mm行程内的不直度误差,则把每个行程为1000mm之间的二端点相连,作为该1000mm行程中的基准线,找出这1000mm行程中的不直度误差,然后取各个1000mm行程的不直度误差中的最大值,即为

1000mm行程内的不直度误差,如图二中的δ

m1>δ

m2

,则δ

m1

即为1000mm行程内的

不直度误差。

图二溜板移动的运动曲线

如曲线不在二端点联线的同一侧时,则取其包容线间的最大座标距离为不直度误差。

对溜板行程≤1000mm的普通车床。

第一项精度允差为:

每1000mm行程上为0.02。

全行程上为0.02(普通导轨只许凸)

第二项:溜板移动的倾斜

检验方法:在溜板平面上放一个和床身导轨垂直的水平仪。

移动溜板,每隔200mm记录一次水平仪读数,在溜板全行程上进行检验,见图三。

图三第二项精度检验示意图

水平仪在每1000mm行程和全行程上读数的最大代数差,值即为本项检验的误差。

第二项精度允差为:

每1000mm行程上为0.03/1000。

全行程上为0.03/1000

第三项:溜板移动在水平面内的不直度。

检验方法:在前后顶尖间,顶紧一根检验棒,是圆柱的。

将千分表固定在溜板上,千分表测头顶在检验棒的侧母线上。

调整尾座,使千分表在检验棒二端的读数相等。

移动溜板,分段记录千分表读数。

在溜板的全行程上进行检验,见图四。

图四第三项精度检验示意图

根据各段行程所测得的千分表读数,绘制运动曲线,即可找出每1000mm行程和全行程上的不直度误差。

第三项精度允差为:

每1000mm行程上为0.015。

全行程上为0.015

第四项:主轴锥孔中心线的径向跳动。

本项精度是指主轴锥孔中心线在空载时缓慢旋转一周过程中的最大径向跳动量,这项误差主要来自主轴零件的制造误差,主轴轴承误差,装配棒和检验棒本身的制造误差(主要是检验棒的被测部分与其锥体中心线的不同轴度)等综合因素。

通常主轴锥孔中心与主轴旋转中心线不仅不同轴而且不平行,因此为了限制这两个方面的误差,在精度标准上规定必须在二个轴向位置上测定,一个位置是靠近主轴端部的a点,另一位置是距离a点300mm处的b点。

检验方法:在主轴锥孔中紧密地插入一根检验棒,将千分表固定在机床上,使千分表测头顶在检验棒的表面上,旋转主轴,分别在a、b二点检验径向跳动,见图五。

图五第五项精度检验示意图

为了排除检验棒本身的误差,在检完一次后,拨出检验棒,旋转180°后再插入主轴锥孔,然后按照上述方法再检验一次,取每处的二次千分表读数的代数平均值,即为其径向跳动的数值。

第四项精度允差为:

a处0.01 b处0.02

第五项:溜板移动对主轴中心线的不平行度。

溜板移动轨迹是一条空间曲线,它和主轴中心线的不平行度要在垂直面和水平面二个方向来表示,因此精度标准上规定要在垂直方向a和水平方向b分别进行测定。

检验方法:在主轴锥孔中紧密地插入一根检验棒,将千分表固定在溜板上,使千分表测头顶在检验棒表面上,移动溜板,分别在上母线a(即垂直方向)和侧母线b(即水平方向)上检验,见图六,检验长度为300mm。

图六第六项精度检验示意图

为了排除主轴锥孔和检验棒本身的径向跳动误差,在检验一次后,将主轴连

检验棒一起旋转180°,然后按照上述方法再检验一次,取每个方向的二次千分表读数的代数平均值,即为本项检验误差。

第五项精度允差:

a方向:0.03(只许向上偏)b方向:0.015(只许向前偏)

普通车床几何精度检验实验一、实验目的:

二、实验设备:

三、实验原理:

四、实验数据记录、曲线绘制及分析:

1、溜板移动在垂直平面内的不直度:

绘图:

2、溜板移动的倾斜:

3、溜板移动在水平面内的不直度:

4、主轴锥孔中心线的径向跳动

5、溜板移动对主轴中心线的不平行度:。